Применение компьютерного моделирования для определения влияния параметров закалки на геометрию штамповок из алюминиевого сплава АК6

Автор: Кривопалов И.В., Батурин А.П., Ерисов Я.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6 т.23, 2021 года.

Бесплатный доступ

В статье приведены результаты исследования, целью которого является оптимизация технологии изготовления крупногабаритных штамповок с высокими и тонкими продольными и поперечными ребрами из алюминиевого сплава АК6. Проведено моделирование процесса закалки данных штамповок в программном комплексе QForm VX. Установлено влияние параметров закалки (метода укладки штамповок на закалку, отсутствие/наличие ложных ребер, температуры воды при закалке) на конечную геометрию штамповок. Сформулированы рекомендации по оптимизации технологии изготовления данного типа штамповок и получены полезные сведения для дальнейших экспериментальных исследований.

Моделирование, закалка, коробление, параметры закалки, алюминиевый сплав, ак6

Короткий адрес: https://sciup.org/148323295

IDR: 148323295 | УДК: 621.7 | DOI: 10.37313/1990-5378-2021-23-6-5-9

Текст научной статьи Применение компьютерного моделирования для определения влияния параметров закалки на геометрию штамповок из алюминиевого сплава АК6

Горячая объемная штамповка - широко распространенный метод изготовления крупногабаритных штамповок из алюминиевых сплавов. В процессе горячей штамповки и при дальнейшей термической обработке возникают остаточные напряжения, которые могут приводить к короблению, понижению прочности, снижению коррозионной стойкости и другим нежелательным последствиям. Это снижает качество продукции, увеличивает длительность изготовления и снижает срок эксплуатации [1].

Влияние напряжений на конечную геометрию штампованных полуфабрикатов допустимо лишь в малых пределах. При превышении допускаемых искажений формы штамповка бракуется в связи с невозможностью проведения правки из-за сложной геометрии. Поэтому исследование причин появления отклонений формы штамповок является актуальной задачей, позволяющей усовершенствовать технологию штамповки и исключить или минимизировать влияние остаточных напряжений на геометрию конечного продукта [2].

Появление остаточных напряжений наиболее вредно при изготовлении штампованных поковок, имеющих сложную геометрию и относительно большие перепады между толщинами конструктивных элементов.

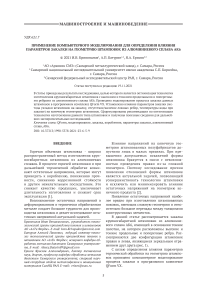

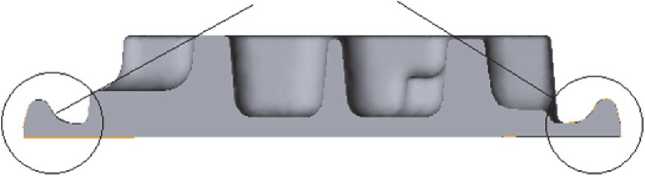

В данной статье рассматривается закалка крупногабаритной штамповки из алюминиевого сплава АК6, имеющей в основании тонкое полотно, на котором расположены высокие и тонкие продольные и поперечные ребра. Рассматриваются две конфигурации штамповок правая и левая, являющиеся зеркальным отражением друг друга (рис. 1).

С целью определения влияния параметров термической обработки на геометрию штамповок проведено компьютерное моделирование процесса закалки в программном комплексе QForm VX.

Рисунок 1 – Штамповка из сплава АК6 (правая модификация)

МЕТОДИКА ИССЛЕДОВАНИЙ

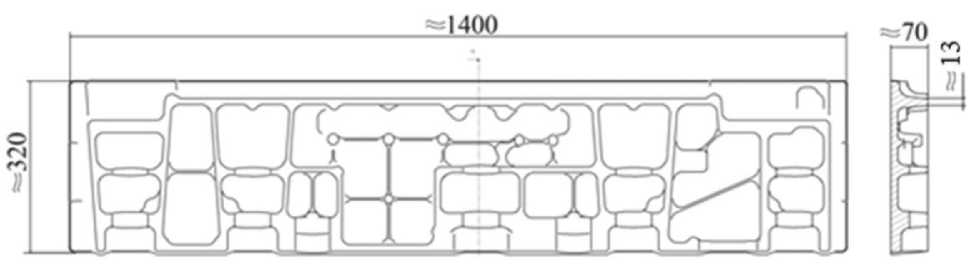

После нескольких переходов штамповки и обрезки облоя, травления поверхности и зачистки дефектов проводится закалка штамповок в воду. Штамповки нагреваются в специальной закалочной печи с механизмом вертикального опускания садки в ванну. Температура воды составляет 10-40°С. Штамповки на закалку уклады- ваются в специальные корзины в горизонтальном положении на продольное ребро (рис. 2, а).

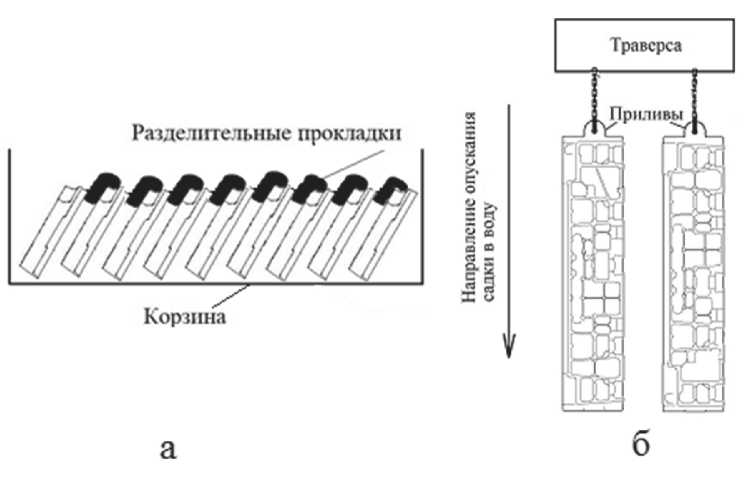

Внутренние напряжения, образующиеся в процессе быстрого и неравномерного остывания штамповок в закалочной среде, приводят к их короблению. Наиболее критичными являются саблевидность и отклонение линейных размеров (рис. 3), которые не поддаются правке и могут быть причиной брака при превышении

Рисунок 2 – Укладка (а) и подвеска (б) штамповок на закалку

Направление изгиба при саблевидности

I | Д* I J I I I -----------j

Отклонение растояния между ребрами (отклонение линейных размеров)

Рисунок 3 – Саблевидность и отклонения линейных размеров

допустимых значений. При этом отклонение линейных размеров является следствием сабле-видности, при которой происходит изгибание штамповки и изменение линейных размеров.

С целью снижения коробления при закалке рассматриваемых штамповок проанализируем влияние следующих факторов: метод укладки штамповок на закалку, отсутствие/наличие ложных ребер, температура воды при закалке.

Подвешивание и вертикальное погружение штамповок в ванну (рис. 2, б) может снизить коробление при закалке в связи с правкой штамповок под собственным весом.

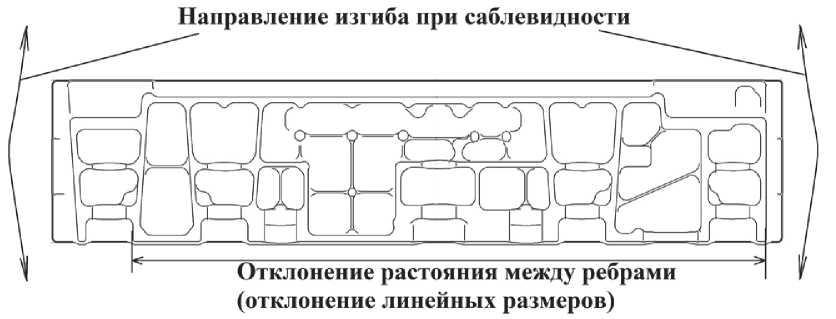

На изгиб в продольном направлении может влиять отсутствие/наличие ложных ребер при закалке. Это специальные технологические продольные ребра, расположенные с двух сторон по всей длине штамповки (рис. 4). Они не являются частью геометрии чистовой детали, их конструктивная задача снизить скорость течения металла в поперечных направлениях. Данные ребра обрезаются сразу после штамповки. Однако, они могут являться ребрами жесткости, не позволяющими штамповкам изгибаться.

Температура воды при закалке сплава АК6 может варьироваться от 10°С до 80°С. Увеличение температуры в закалочном баке теоретически снизит градиент температуры остывания между поверхностью и внутренними слоями материала и может способствовать снижению остаточных напряжений.

Для определения влияния каждого из перечисленных факторов было проведено моделирование процесса закалки (быстрого охлаждения) в программном комплексе QForm VX. Комбинации параметров закалки, используемые при моделировании, указаны в таблице 1.

Компьютерное моделирование в программном комплексе QForm VX проводилось со следующими параметрами: метод интегрирования – явный, максимальное приращение деформации – 0,1, максимальное приращение времени – 0,5 с. Конечно-элементная сетка заготовки генерировалась с использованием адаптации: минимальная адаптация – 1, максимальная – 15, множитель адаптации – 1. Учитывались массовые характеристики заготовки – вес и инерция.

Тип материала заготовки – изотропный. Основные свойства материала заготовки (плотность, теплопроводность, теплоемкость, модуль Юнга, коэффициент Пуассона, температурный коэффициент линейного расширения) и их зависимость от температуры заданы табличными функциями из базы данных материалов QForm VX.

Граничные условия окружающей среды, воздуха, в начальный момент –температура – 20°С (постоянная величина), степень черноты – 0,6 (постоянная величина), коэффициент теплоотдачи 30 Вт/м2К (постоянная величина). Закалочный бак смоделирован размером 5х3х3 м, бак движется со скоростью 285 мм/с в сторону заготовки, обеспечивая постепенное опускание заготовки в закалочную среду – воду, со следующими граничными условиями: температура 40°С или 80°С (постоянная величина), степень черноты – 0,7 (постоянная величина), коэффициент теплоотдачи – (табличная функция от температуры) [3]. Через 7 секунд с начала процесса движение бака прекращается и обеспечивается остывание заготовки в неподвижном баке.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

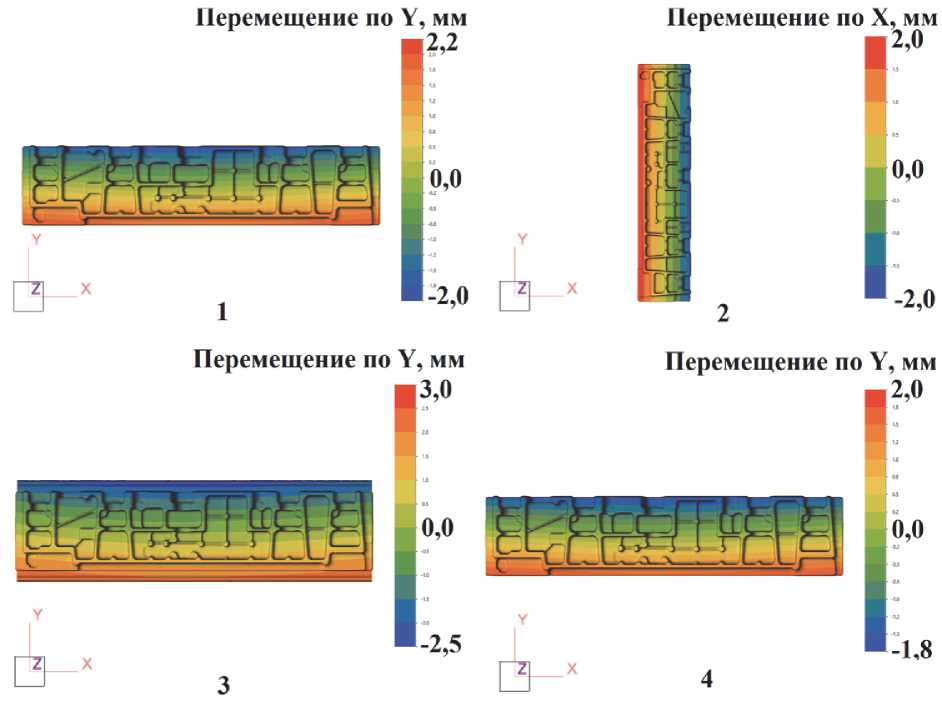

Результаты моделирования (изменение линейных размеров штамповки поперек наибольшего размера на момент полного остывания) приведены на рисунке 5.

Ложные ребра

Рисунок 4 – Ложные ребра в произвольном поперечном сечении штамповки

Таблица 1 – Комбинации параметров закалки штамповок при моделировании

|

№ |

1 |

2 |

3 |

4 |

|

Ложные ребра |

нет |

нет |

есть |

нет |

|

Температура воды, °C |

40 |

40 |

40 |

80 |

|

Расположение штамповки |

горизонтальное |

вертикальное |

горизонтальное |

горизонтальное |

Рисунок 5 – Изменение линейных размеров (мм) поперек наибольшего размера штамповок при различных условиях закалки (обозначения в соответствии с табл. 1)

Необходимо учитывать, что данные эпюры отражают так же уменьшение размеров штамповки в связи с остыванием (тепловое сужение при остывании). Максимальное и минимальное значение перемещений в случае равномерного распределения напряжений или их отсутствия должны компенсировать друг друга. Поэтому степень изгиба штамповки при закалке можно оценить суммой максимального и минимального значения перемещений. Результаты расчетов приведены в таблице 2.

Результаты исследования подтверждают предположение о влиянии выбранных параметров закалки штамповок на их геометрию. Минимальное коробление получено при закалке штамповки в вертикальном положении, без ложных ребер, в баке с водой с температурой 40 °С. Снижение коробления также наблюдается при увеличении температуры закалочной сре- ды. Максимальное коробление наблюдается при закалке штамповок с ложными ребрами в горизонтальном положении.

ЗАКЛЮЧЕНИЕ

Проведено моделирование процесса закалки длинномерных штамповок со сложной геометрией из алюминиевого сплава АК6 при различных параметрах в программном комплексе QForm VX. Установлено влияние таких параметров закалки на геометрию штамповок как: метод укладки на закалку, отсутствие/на-личие ложных ребер, температура воды при закалке.

Определено, что наименьшее коробление при закалке рассматриваемых штамповок достигается при вертикальном погружении в воду с температурой 40 °С без ложных ребер.

Таблица 2 – Оценка коробления штамповок после закалки

|

№ штамповки |

1 |

2 |

3 |

4 |

|

Положительное отклонение, мм |

2,06 |

1,98 |

2,61 |

1,85 |

|

Отрицательное отклонение, мм |

-1,90 |

-1,84 |

-2,36 |

-1,70 |

|

Изгиб, мм |

0,16 |

0,14 |

0,25 |

0,15 |

Работа является основанием для проведения экспериментальных исследований влияния указанных параметров закалки на геометрию штамповок.

Список литературы Применение компьютерного моделирования для определения влияния параметров закалки на геометрию штамповок из алюминиевого сплава АК6

- Биргер, И.А. Остаточные напряжения [Текст] - М.: Машгиз, 1963. - 119с.

- Бачурин, А. С. Влияние закалки на остаточные деформации деталей летательных аппаратов из алюминиевых сплавов [Текст] / К. Н. Бобин, К. А. Матвеев, Н. В. Курлаев // Вестник Сибирского государственного аэрокосмического университета им. академика М.Ф. Решетнева. - 2013. - № 3 (49). - С. 119-123.

- Петраш Л.В. Закалочные среды / М.: МАШГИЗ, 1959.

- Беднаржевский, В.С. Обзор CAD/CAM/CAE-систем для моделирования и проектирования энергомашиностроительного оборудования [Текст] / Г.Б. Добротина // Изв. Алтайского гос. ун-та. -2002. № S. С. 118-121.

- Быков, В. П. Автоматизация исследовательского проектирования [Текст] / Я. С. Ватулин, А. А. Мигров // Изв. Петербургского ун-та путей сообщ. - 2014. № 2 (39). С. 165-169.

- Александров, А.А. Прогнозирование динамики охлаждения заготовок из алюминиевых сплавов при термообработке [Текст] // Современные технологии. Системный анализ. Моделирование. - 2014. - № 1 (41). - С. 140-145.