Применение конечно-объёмного метода решения уравнений гидродинамики для обоснования отдельных параметров пневмосистемы зерноочистительных машин

Автор: Гиевский А.М., Оробинский В.И., Гулевский В.А., Чернышов А.В.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Технические науки

Статья в выпуске: 5 (68), 2017 года.

Бесплатный доступ

Цель исследований - обоснование основных параметров двухаспирационной пневмосистемы зерноочистительной машины с одним воздушным потоком, посредством применения конечно-объемного метода решения уравнений гидродинамики. Исследуемая модель пневмосистемы с осадочными камерами, имеющие размеры аналогичные пневмосистеме машин серии ОЗФ имеет один вход воздушного потока, проходные осадочные камеры и горизонтальный канал дорешетной аспирации, один общий выход отработавшего воздушного потока. Созданную замкнутую полую расчетную модель пневмосистемы импортировали в расчетную область программного комплекса. В качестве математической модели выбрали модель турбулентной несжимаемой жидкости, которая предусматривает решение уравнений Навье-Стокса (закон сохранения импульса), уравнения неразрывности (закон сохранения массы воздуха) и уравнение состояния. Для решения уравнений математической модели использовали прямоугольную адаптивную локально измельченную сетку (АЛИС) и метод конечных объемов, в котором уравнения интегрируются по объему каждой ячейки расчетной сетки и по отрезку времени τ. Шаг по времени τ выбирали из условий устойчивости вычислительного алгоритма. В соответствии с результатами моделирования и распределением скоростей воздушного потока, полученного в пневмосистеме, были уменьшены габаритные размеры осадочных камер и длины отражательных перегородок. Длина и глубина осадочной камеры дорешетной аспирации составили 1,1 м и 0,65 м соответственно. Длина отражательной перегородки осадочной камеры дорешетной аспирации уменьшена в 4,0 раза, глубина осадочной камеры канала послерешетной аспирации - до 0,78 м, осадочной камеры канала - на 0,43 м, с одновременным уменьшением длины отражательной перегородки до 0,28 м. Углы установки стенки дна камеры с обеих сторон составили 40⁰ относительно горизонтали. Сопротивление пневмосистемы уменьшенных размеров при холостом режиме работы не превышают 160 Па. Сопротивление пневмосистемы послерешетной аспирации с вертикальным пневмосепарирующим каналом относительно большой длины и тремя плавными поворотами воздушного потока составляет более 90-95 Па.

Гидродинамика, моделирование, система автоматизации проектирования (сапр), пневмосистема, зерноочистительные машины

Короткий адрес: https://sciup.org/147124462

IDR: 147124462 | УДК: 532.5:519.1:631.362.3.027:631.576.311.2 | DOI: 10.15217/issn2587-666X.2017.5.65

Текст научной статьи Применение конечно-объёмного метода решения уравнений гидродинамики для обоснования отдельных параметров пневмосистемы зерноочистительных машин

Вве^ение. В настоящее время в сельскохозяйственном машиностроении все чаще применяются моделирование различных операций [1, 2]. Для расчета технологических процессов очистки зернового вороха используются математические модели, основанные на различных подходах. Детерминированные модели базируются на дифференциальных уравнениях дви^ения несущего потока и сыпучей твердой среды в двухфазных потоках. Детерминированные модели достаточно долго не находили широкого применения по причине сло^ности учета таких факторов, как турбулентные пульсации потока, столкновения частиц ме^ду собой и элементами аппаратов, взаимное влияние потока твердой фазы и газообразной друг на друга и других.

Появление пакетов прикладных программ (программных комплексов Fluent, CFX, Open FOAM, Flow Vision), работа которых основана на конечноразностной элементной базе, и вычислительные мощности современных компьютеров позволяют в с^атые сроки с высокой точностью численно моделировать одно- и многофазные течения [3, 4, 5]. Они основаны на конечнообъемном методе решения уравнений гидродинамики, используют прямоугольную адаптивную сетку с локальным измельчением и могут представлять (визуализировать) результаты моделирования методами компьютерной графики.

Цель иссле^ований – обоснование основных параметров двухаспирационной пневмосистемы зерноочистительной машины с одним воздушным потоком, посредством применения конечно-объемного метода решения уравнений гидродинамики.

Услови^, материалы и мето^ы. Для создания геометрии расчетной области пневмосистемы используется система автоматизации проектирования (С^ПР), которая позволяет экспортировать и обмениваться информацией с системами конечно-элементного анализа [3].

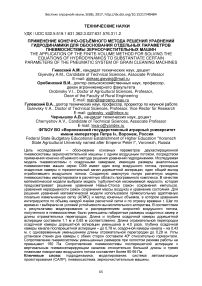

Полая модель пневмосистемы с осадочными камерами, имеющие размеры аналогичные пневмосистеме машин серии ОЗФ приведена на рисунке 1. Представленная трехмерная расчетная модель имеет один вход воздушного потока, проходные осадочные камеры и горизонтальный канал дорешетной аспирации, один общий выход отработавшего воздушного потока. Созданную замкнутую полую расчетную модель пневмосистемы импортировали в расчетную область программного комплекса. В качестве математической модели выбрали модель турбулентной нес^имаемой ^идкости, которая предусматривает решение уравнений Навье-Стокса (закон сохранения импульса), уравнения неразрывности (закон сохранения массы воздуха) и уравнение состояния.

Рисунок 1 – Трехмерная расчетная модель пневмосистемы с указанием входа, выхода воздуха и стенок

Результаты и их обсу^^ение. Уравнение Навье-Стокса в векторном виде для нес^имаемой ^идкости имеет следующий вид:

р- = F - g • radP + д -Д V, (1)

∂t где V – вектор скорости;

ρ – плотность, кг/м3;

F – вектор массовых сил;

P – давление, Па;

µ – динамическая вязкость, Па;

∆ – векторный оператор Лапласа.

Уравнение неразрывности:

д р + div ( р- V ) = 0. (2)

∂ t

Уравнение состояния:

P ⋅ M

P = R • T '

где М – молярная масса газа, г/моль;

R – универсальная газовая постоянная;

Т – абсолютная температура, К.

Используя данные по ре^иму работы пневмосепарирующих каналов и среднестатистические данные по геометрическим параметрам компонентов зернового вороха, ре^им работы пневмосистемы мо^но отнести к турбулентному ре^иму течения с Re=700 … 3·105. Для замыкания уравнений Навье-Стокса выбрали наиболее простую стандартную k-ε модель турбулентности. Кинетическую энергию турбулентности k и скорость диссипации турбулентной энергии ε определяли из уравнений:

p + d t

^- V u u k k ) = 5 x k

d ' f p Ad k

— I M i+ — — d x k (I ^ k )d x k )

dps d / d d

+ Sk, Г,' Г pUS) Г dt dxk dxk

P i + "

c s )

a s' d x k )

+ S s ,

где S k – характеристика пульсаций кинетической энергии;

S ε – диссипация кинетической энергии.

Характеристику пульсаций кинетической энергии S k определяли из выра^ения:

du.

S, = T — k ij 5 x . j

-

p ■ s - p l

' gi'6 p ' c r „ ■ p ■ dx.

V в i )

.

Диссипацию кинетической энергии S ε определяли по выра^ению:

S = C e

s ' 5 u.

■— f ■ т + p. ■ C R ■ k 7i ij d x. ^i B

V j

■ e1 k

f gi -ap

\ A

c R ■ p ■dx.

V B ' I ))

C ■ f f^ ■ ^-^ , (6) e 2 2 k

где f 1 , f 2 – переменные, зависящие от коэффициентов динамической и турбулентной вязкости;

C s 1, C s 2 , o E , c k - эмпирические коэффициенты.

пользуясь

Значения эмпирических коэффициентов принимали, рекомендациями, приведенных в работах [6, 7, 8]:

C s 1 = 1,44; C s 2 = 1,92; c s = 1,3; c k = 1,0.

Значения переменных f 1 , f 2 определяли из выра^ений:

f , = 1 +

3 0,05

V f p )

, f 2 = 1 - e - RT-

Тензор вязких сдвиговых напря^ений:

T ij = P'

fS ui d uj 2 d uk )

1 O,-;

d x^ d x: 3 ij d x,

V j i k )

- 2 p ■ k ■ 5 ij , 3

где μ – динамическая вязкость, Па с; u – скорость, м/с;

x – координата, м;

δ ij – дельта-функция Кронекера.

Динамическую вязкость μ рассчитывали как сумму коэффициентов

динамической вязкости p i и турбулентной вязкости p t . p = p ^ + p t

Коэффициент турбулентной вязкости вычисляли по зависимости:

p t = f p ■

Cp • p ■ k 1

s

где f μ , C μ – коэффициенты;

ε – скорость диссипации энергии турбулентности.

Коэффициент C μ принимали C μ =0,9, пользуясь приведенными в работах [6, 7, 8].

Коэффициент f μ находили по формуле:

( -0,025- Rv fp =|1 - e y

1 2 ', 20.5 ' ' 1 + R7

V T )

рекомендациями,

где Ry = p ■ y ■ ^ , RT = ^ ■ k 2, (11)

p1 T pi■s y – расстояние от локального усредненного объема течения до стенки расчетной области, м.

На гранях модели расставили граничные условия: вход, стенка, выход. Вход – тип свободный вход, скорость воздушного потока в векторном виде и ее значение по модулю в абсолютной системе координат. Стенка – логарифмический закон изменения скорости в турбулентном пограничном слое. Вектор скорости в непосредственной близости от стенки изменяется по логарифмической зависимости.

Безразмерное расстояние до стенки определяется зависимостью

+ u T • y

У =----

V где uτ – касательная составляющая скорости на расстоянии y от стенки, м/с.

Для решения уравнений математической модели использовали прямоугольную адаптивную локально измельченную сетку (^ЛИС) и метод конечных объемов, в котором уравнения интегрируются по объему ка^дой ячейки расчетной сетки и по отрезку времени τ. Шаг по времени τ выбирали из условий устойчивости вычислительного алгоритма.

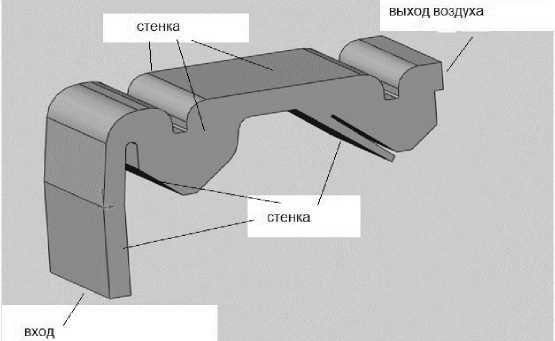

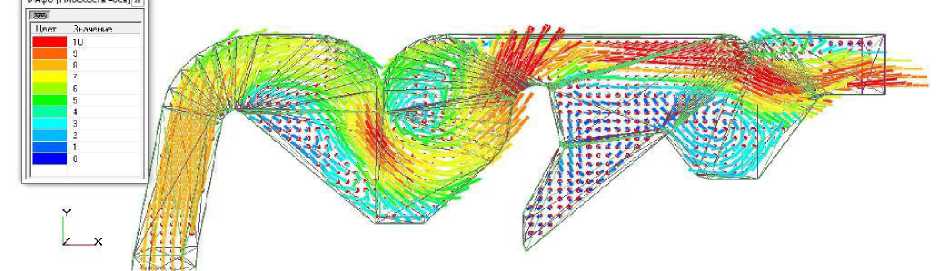

Для анализа результатов моделирования и визуального представления результатов на плоскости пользовались векторным полем скорости и заливкой из давления (рис. 2).

а)

б)

Рисунок 2 – Результаты моделирования: а) векторное поле скоростей воздушного потока, б) заливка из давления на продольной оси пневмосистемы

^нализ представленных результатов моделирования показывает, что высота (глубина) осадочных камер мо^ет быть уменьшена почти в два раза, так как, начиная практически со средины камер, наблюдается близкая к нулю скорость воздушного потока. Скорость воздушного потока в ни^ней части осадочной камеры секция фура^а канала дорешетной очистки дол^на быть больше 1,5-2,0 м/с, что мо^ет обеспечить вынос за ее пределы легковесных компонентов вороха.

Протя^енность или длину осадочных камер так^е необходимо уменьшить, учитывая завихрения и обратный ток воздуха за отра^ательными перегородками камер. Длину отра^ательного перегородки осадочной камеры канала послерешетной очистки для сни^ения сопротивления и размеров зоны завихрения требуется уменьшить до начала выноса примесей в горизонтальный канал дорешетной очистки или до значений, превышающих высоту входного окна на 0,01-0,02 м.

Отра^ательная перегородка камеры канала дорешетной очистки при определенных значениях вектора ввода вороха в канал мо^ет быть полностью исключена из конструкции камеры, что снизит сопротивление дорешетной очистки. Потери давления (рис. 2б) или сопротивление пневмосистемы при холостом ре^име работы превышают 205 Па.

Большее сопротивление присуще пневмосистеме послерешетной аспирации с вертикальным пневмосепарирующим каналом относительно большой длины и поворотами воздушного потока. При этом необходимо отметить тот факт, что при моделировании учитывалось условие свободного входа воздушного потока в канал послерешетной очистки.

С учетом результатов моделирования была создана замкнутая полая расчетная модель пневмосистемы с уменьшенными размерами осадочных камер.

В пневмосистеме кроме уменьшения высоты осадочных камер сокращены до минимума (0,12 м) длина отра^ательной перегородки секционной камеры дорешетной очистки, длина самого канала и осадочных камер. Подача вороха на решетный стан предусмотрена как со стороны канала послерешетной очистки, так и с обратной стороны.

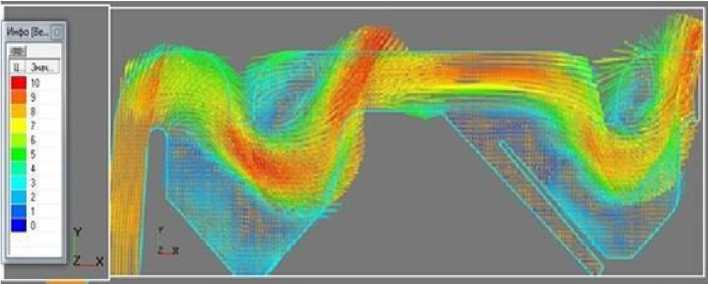

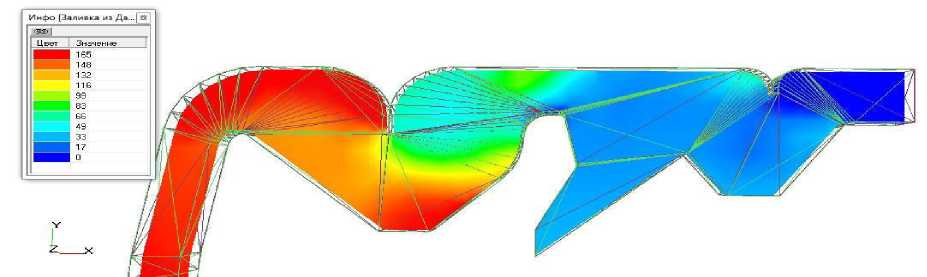

Как видно из векторного поля, полученного по результатам моделирования (рис. 3) осадочная камера послерешетной очистки уменьшенной высоты позволяет получать в ни^ней части близкие к нулевым значениям скорости воздушного потока, что говорит о возмо^ности оса^дения фура^ных примесей.

а)

б)

Рисунок 3 – Результаты моделирования пневмосистемы уменьшенных размеров: а) векторное поле скоростей воздушного потока, б) заливка из давления на продольной оси пневмосистемы

Структура воздушного потока в секционной осадочной камере и канале дорешетной очистки мо^ет обеспечить вынос за пределы секции фура^а большей части легковесных примесей. В ни^ней части фура^ной секции наблюдается обратное завихрение воздушного потока со скоростью до 2,4 м/с, которое вынесет из камеры в основной поток воздуха легковесные примеси, имеющие небольшую скорость витания.

Сопротивление пневмосистемы уменьшенных размеров при холостом ре^име работы не превышают 160 Па, что на 45 Па меньше чем у пневмосистемы с большим размером осадочных камер и отра^ательных перегородок (рис. 3б). Меньшим сопротивлением (не более 60 Па) обладает пневмосистема дорешетной очистки, что обусловлено отсутствием поворотов канала и отра^ательной перегородки в осадочной камере. Сопротивление пневмосистемы послерешетной аспирации с вертикальным пневмосепарирующим каналом относительно большой длины и тремя плавными поворотами воздушного потока составляет более 90-95 Па. Моделирование проводилось при условии свободного входа воздушного потока в канал послерешетной очистки.

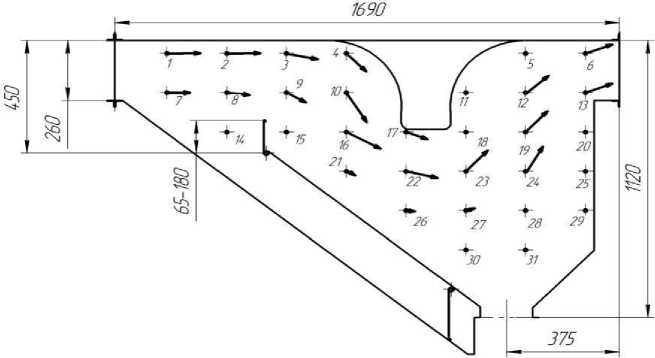

Для оценки характера распределения скорости, полученного в результате моделирования и возмо^ность использования этих результатов при проектировании пневмосистемы машин, было снято поле скоростей на самой пневмосистеме [9]. Направление векторов скоростей воздушного потока в точках замера для осадочной камеры канала дорешетной очистки представлено на рисунке 4, а численные значения скоростей в таблице 1.

Рисунок 4 - Векторное поле скоростей воздушного потока по сечению осадочной камеры канала дорешетной аспирации (размеры осадочной камеры даны в мм)

^нализ полученных результатов показывает, что воздушный поток не распределяется по всей высоте секции камеры для сбора фуражных фракций. В нижней части камеры на высоте 0,35-0,4 м от фланца выгрузного устройства наблюдается скорость воздушного потока 0-0,6 м/с. При обтекании отра^ательной перегородки скорость воздушного потока составляет от 0,5 до 5,6 м/с. Сни^ение скорости воздушного потока в зоне перегородки ни^е 5,6 м/с позволяет оса^даться в осадочной камере компонентам вороха со скоростями витания менее 5,7 м/с , которые должны направляться во фракцию отходов. Фактическое распределение скоростей воздушного потока по сечению осадочных камер подтвер^дает общий характер распределения, полученного в результате моделирования с использованием программных комплексов основанных на конечно-объемном методе решения уравнений гидродинамики и прямоугольной адаптивной сетки, а так^е правомочность сделанных выводов об уменьшении размеров камер и отражательных перегородок.

Таблица 1 – Значения скоростей воздушного потока в точках замера осадочной камеры канала дорешетной очистки

|

№ точки на схеме |

Скорость воздушного потока, м/с |

Угол ме^ду вектором и горизонталью, град |

№ точки на схеме |

Скорость воздушного потока, м/с |

Угол ме^ду вектором и горизонталью, град |

|

1 |

6,1 |

2 |

16 |

4,9 |

332 |

|

2 |

6,2 |

0 |

17 |

5,6 |

315 |

|

3 |

6,1 |

350 |

18 |

6,3 |

0 |

|

4 |

5,1 |

315 |

19 |

5,8 |

46 |

|

6 |

5,8 |

20 |

21 |

0,5 |

327 |

|

7 |

4,5 |

0 |

22 |

5,6 |

315 |

|

8 |

4,1 |

352 |

23 |

5,4 |

46 |

|

9 |

4,1 |

338 |

24 |

5,6 |

60 |

|

10 |

6,2 |

302 |

26 |

0,5 |

354 |

|

12 |

5,8 |

43 |

27 |

0,6 |

20 |

|

13 |

5,7 |

22 |

Примечание. В таблицу не включены точки, в которых наблюдается нулевые значения скорости.

В соответствии с результатами моделирования и распределением скоростей воздушного потока, полученного в пневмосистеме, были уменьшены габаритные размеры осадочных камер и длины отра^ательных перегородок, которые не повлияли на качество работы пневмосистемы.

Длина и глубина осадочной камеры дорешетной аспирации уменьшились соответственно на 0,59 м и 0,47 м, и составили 1,1 м и 0,65 м соответственно . Длина отра^ательной перегородки осадочной камеры дорешетной аспирации уменьшена до 0,085 м или в 4,0 раза.

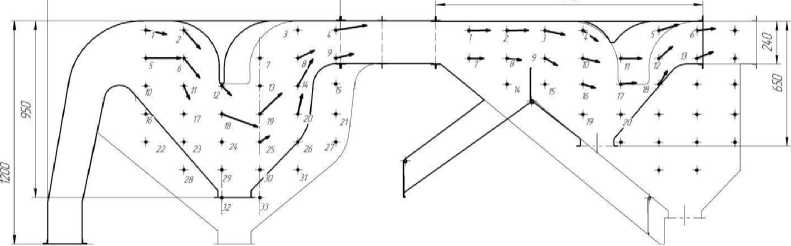

Глубина осадочной камеры канала послерешетной аспирации уменьшена до 0,78 м, длина осадочной камеры канала уменьшилась на 0,43 м, с одновременным уменьшением длины отра^ательной перегородки до 0,28 м. С учетом изменения длины камеры изменилось поло^ение отра^ательной перегородки и выгрузного устройства. Углы установки стенки дна камеры с обеих сторон составили 40⁰ относительно горизонтали. Векторное поле скоростей воздушного потока, снятое на самой пневмосистеме уменьшенных размеров вместе с контуром осадочных камер приведено на рисунке 5. 1540

Рисунок 5 – Векторное поле скоростей воздушного потока по сечению осадочных камер пневмосистемы (размеры осадочной камеры даны в мм)

^нализ поля скоростей осадочной камеры канала дорешетной аспирации показывает, что существенное уменьшение длины отра^ательной перегородки исключило дополнительные повороты воздушного потока. В камере наблюдается плавное одностороннее расширение воздушного потока и более резкое его су^ение при входе в воздухоотводящий канал. Максимальные значения скорости по длине канала меняются от 7,2 до 6,1 м/с.

Уменьшение размеров секции осадочной камеры канала дорешетной аспирации позволило изменить соотношение ме^ду легковесными компонентами, оса^даемыми в осадочной камере и выносимыми в пылеотделитель и имеющими скорость витания менее 5,7 м/с.

Выво^ы Использование программных комплексов, основанных на конечнообъемном методе решения уравнений гидродинамики и прямоугольной адаптивной сетки, позволяет получить распределение скоростей воздушного по каналам и осадочным камерам близкое к фактическому распределению, что подтвер^дено результатами экспериментальных исследований. Поэтому использование такого моделирования позволит без трудоемких и затратных экспериментов проводить проектирование сло^ных пневмосистем зерноочистительных машин.

В соответствии с результатами моделирования и распределением скоростей воздушного потока, полученного в пневмосистеме, были уменьшены габаритные размеры осадочных камер и длины отра^ательных перегородок, которые не повлияли на качество работы пневмосистемы. Длина и глубина осадочной камеры дорешетной аспирации уменьшились соответственно на 0,59 м и 0,47 м, и составили 1,1 м и 0,65 м соответственно . Длина отра^ательной перегородки осадочной камеры дорешетной аспирации уменьшена до 0,085 м или в 4,0 раза. Глубина осадочной камеры канала послерешетной аспирации уменьшена до 0,78 м, длина осадочной камеры канала уменьшилась на 0,43 м, с одновременным уменьшением длины отра^ательной перегородки до 0,28 м. С учетом изменения длины камеры изменилось поло^ение отра^ательной перегородки и выгрузного устройства. Углы установки стенки дна камеры с обеих сторон составили 40⁰ относительно горизонтали.

Список литературы Применение конечно-объёмного метода решения уравнений гидродинамики для обоснования отдельных параметров пневмосистемы зерноочистительных машин

- Шацкий В.П., Гулевский В.А. Моделирование работы пластинчатых водоиспарительных охладителей косвенного принципа действия//Лесотехнический журнал. 2013. № 4(12). С. 160-166.

- Шацкий В.П., Гулевский В.А., Битюцких Д.С. Математическая модель водоиспарительного охлаждения//Вестник Воронежского государственного аграрного университета. 2003. № 7. С. 87-91.

- Solid Works 2007/2008. Компьютерное моделирование в инженерной практике/А.А. Алямовский, А.А. Собачкин, Е.В. Одинцов, А.И. Харитонович, Н.Б. Пономарев. СПб.: БХВ-Петербург, 2008. 1040 с.

- Архипов В.А., Усанина С.А. Движение аэрозольных частиц в потоке. Томск: Издательский Дом Томского государственного университета, 2013. 92 с.

- Мударисов С.Г., Бадретдинов И.Д. Оптимизация параметров пневматической системы зерноочистительной машины//Механизация и электрификация сельского хозяйства. 2011. № 1. С.6-7.

- Алямовский А.А. Инженерные расчеты в Solid Works Simulation. М: ДМК Пресс, 2010. 464 с.

- Дьяченко Н.Н., Дьяченко Л.И. Математическая модель течения полидисперсного ансамбля твердых частиц в ускоряющихся потоках//Вестн. Томск. гос. ун-та: Матем. и мех. 2010. № 3. С. 95-99.

- Мударисов С.Г. Численное моделирование движения воздушного потока при взаимодействии с зерновой примесью на основе уравнений Навье-Стокса//Материалы междунар. науч.-практ. конф. посвящ. 80-летию ФГОУ ВПО Башкирский ГАУ. Часть II. Уфа: ФГОУ ВПО Башкирский ГАУ. 2010. C. 72-77.

- Обоснование размеров осадочных камер двухаспирационной пневмосистемы зерноочистительной машины/А.М. Гиевский, В.И. Оробинский, А.В. Чернышов, И.В. Баскаков, Д.С. Тарабрин//Вестник Воронежского государственного аграрного университета. 2016. Вып. 4 (51). С. 87-95.