Применение критериев динамического качества для оценки работоспособности зубчатых передач

Автор: Гришечкина М.Г., Щепин А.Н., Иптышев А.А., Смирнов А.П.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Математика, механика, информатика

Статья в выпуске: 1 т.18, 2017 года.

Бесплатный доступ

Представлена методика оценки динамического качества электромеханического привода как в целом, так и отдельных составляющих его элементов при проектировании. В качестве одного из элементов электромеханического привода выбрана зубчатая передача, которая широко используется в механических приводах космической техники (приводы раскрытия антенн, поворотные механизмы антенн и т. п.). Для механических приводов космической техники при проведении агрегатных испытаний одним из критериев работоспособности является вибропрочность. В результате этих испытаний выполняется частотный анализ в момент запуска и эксплуатации, соответственно, предложенную методику можно использовать и при расчёте приводов космической техники. Рассмотрены динамические модели зубчатых передач, предложенные как российскими, так и зарубежными исследователями, и по результатам анализа предложена динамическая модель зубчатой передачи, позволяющая на этапе эскизного проекта сделать оценку динамического качества изделия с целью улучшения динамических характеристик привода при крутильно-поперечных колебаниях. Предложенная динамическая модель зубчатой передачи учитывает дополнительные степени свободы, что позволяет точнее оценить поведение динамической системы. Сделаны динамический расчет и оценка динамического качества с помощью коэффициента динамичности выбранной зубчатой передачи, которая показала хорошее динамическое качество спроектированной передачи. Предложенная методика позволяет на этапе эскизного проектирования без использования дорогостоящих CAD-, CAE-пакетов сделать быструю оценку динамического качества разрабатываемой конструкции привода с целью ее улучшения. Данная статья является продолжением работ авторов, направленных на составление динамической модели привода методом конечных элементов, состоящей из отдельных динамических элементов (ременных и цепных передач, электродвигателей, муфт, валов).

Динамическая модель, зубчатые передачи

Короткий адрес: https://sciup.org/148177687

IDR: 148177687 | УДК: 67.05

Текст научной статьи Применение критериев динамического качества для оценки работоспособности зубчатых передач

Введение. Повышение качества машин и их важнейших составных частей – систем приводов, требует при проектировании учитывать динамические процессы, неизбежно возникающие в работе технологических машин. Эти процессы проявляются в форме колебаний инерционных масс на упругих элементах привода, вызывающих увеличение нагрузок в звеньях и кинематических парах, снижающих характеристики надежности и экономические показатели машины.

В настоящее время актуальной становится задача создания эффективного импортозамещающего оборудования для производства деталей (трубопроводов в ракетостроении, рессор автомобильного транспорта, обслуживающего данную отрасль, и др.) из отечественного сырья. Восстановление и ремонт деталей достаточно затруднителен, а покупка импортных комплектующих обходится дороже.

Все это позволит сократить себестоимость в 3–5 раз. Существует потребность в данном технологическом оборудовании. Основные преимущества этого оборудования – это простота в изготовлении, высокая надежность и относительно малая стоимость при мелкосерийном производстве.

В данный момент на существующем рынке нет предложений по данному виду оборудования для использования его в небольших автосервисах, малых предприятиях, а также в технопарке при ремонте и обслуживании технологических транспортных машин и другого оборудования как в полевых, так и стационарных условиях, а также для гибки труб различного поперечного сечения, необходимых для ракетостроения.

При разработке станка для рихтования и проката рессор, удовлетворяющих современным требованиям, был проведен патентный поиск и были обнаружены авторские свидетельства на аналогичное оборудование [1–3].

На этапе эскизного проекта была разработана оригинальная конструкция станка для рихтовки рессор (рис. 1), обладающая небольшими габаритами, технологичностью изготовления и относительно небольшой стоимостью. Данные характеристики станка позволяют без особых усилий перевозить его с одного места на другое, что может быть удобно при обслуживании на выездных полигонных испытаниях различных ракетных установок.

Также была выполнена разработка динамической модели привода станка, учитывающая совместное действие крутильно-поперечных колебаний на этапе эскизного проектирования и оценки динамических характеристик для исключения влияния вибрационных колебаний на качество рихтовки по разработанной ранее методике [4–8].

Одним из элементов в этой динамической модели является зубчатая передача. Зубчатые передачи ши- роко используются в механических приводах космической техники (приводы раскрытия антенн, поворотные механизмы антенн и т. п.). Для механических приводов космической техники при проведении агрегатных испытаний одним из критериев работоспособности является вибропрочность. В результате этих испытаний выполняется частотный анализ в момент запуска и эксплуатации, соответственно, предложенную методику можно использовать и при расчёте приводов космической техники.

Рис. 1. Опытный образец конструкции станка для проката и рихтования рессор

Данная работа направлена на разработку методики расчёта динамических характеристик и анализа динамического качества зубчатых передач на этапе эскизного проектирования, учитывающей как крутильные, так и поперечные колебания в механической системе.

Разработка динамической модели станка. При проектировании оценку динамического качества привода обычно выполняют на стадии технического или рабочего проекта, когда уже созданы электронные твердотельные модели деталей и сборок. При этом используется метод электронного моделирования в САПР – CAE-системах типа MSC/NASTRAN, ADAMS (MDI) и др.

На стадии синтеза схемных решений и выполнения эскизного проекта привода необходимы методики и программные продукты более простого типа. Они должны позволять с помощью ЭВМ давать оценку принимаемым проектным решениям: выбрать лучшую по динамическим показателям конструкцию из ряда рассматриваемых вариантов или сопоставить полученные значения показателей с установленными нормами.

Большинство механических приводов технологических и транспортирующих машин являются многозвенными. В общем случае для оценки динамики разрабатываемой конструкции привода необходимо использовать уравнения движения с большим числом обобщенных координат. Применение упрощенных двух- и трехмассовых приведенных динамических моделей приводов не даст достаточной информации для совершенствования конструкции.

Существующие упрощенные методики и программы оценки динамических характеристик приводов, как правило, основаны на рассмотрении лишь крутильных колебаний в системе, т. е. динамики одномерных систем. Между тем, в реальных системах приводов наряду с крутильными колебаниями возникают колебания инерционных масс в поперечном и продольном (по отношению к осям валов) направлениях вследствие деформаций валов и подшипниковых опор. Более полная оценка динамического качества привода требует рассмотрения его многомерных систем с увеличенным количеством обобщенных координат.

Многомерные модели для расчета поперечных, из-гибных и других видов колебаний разработаны лишь для отдельных элементов приводов (шпиндели металлорежущих станков, ступенчатые валы). Предложенный К. В. Аугустайтисом [9] метод расчета крутильно-поперечных колебаний с использованием уравнений Лагранжа второго рода с неопределенными множителями и нормальных координат Б. В. Булгакова неприемлем для расчета протяженных систем приводов в силу его трудоемкости и трудности вычислений на начальной стадии проектирования. Этот метод также не учитывает упругости зубчатых и гибких элементов передач, изгибной деформации валов.

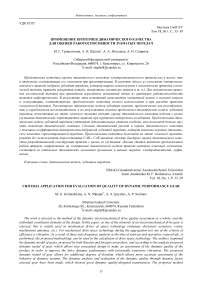

В работе К. В. Аугустайтиса [9] рассматриваются модели приводов с зубчатыми передачами, в которых в качестве обобщенных координат приняты углы поворотов колес, расположенных на одном валу, и поперечные колебания каждого колеса (вдоль и поперек линии зацепления) по двум координатам на упругих опорах (рис. 2).

Преимущество данного метода заключается в том, что учитывается нелинейность сил трения и гироскопических сил в системе привода. Для этой цели он приводит уравнения движения к неклассическим нормальным координатам Б. В. Булгакова. Недостатком метода является то, что податливость в зацеплении зубчатых колес взаимодействующих валов не учитывается, а матрицы системы с применением избыточных координат оказываются заполненными, громоздкими, что затрудняет вычисление собственных значений системы с большим количеством элементов. Не учитываются также поперечные изгибы валов.

Показано, что многомерные системы в ряде случаев целесообразно разделять на одномерные, а результаты расчетов суммировать. Этот перспективный подход к расчетному анализу динамических систем приводов, к сожалению, еще недоработан. Например, нет эмпирических зависимостей для расчета поперечной жесткости муфт, дискретизации распределенных масс валов, методов приведения упругих податливостей валов и опор к узловым точкам моделей.

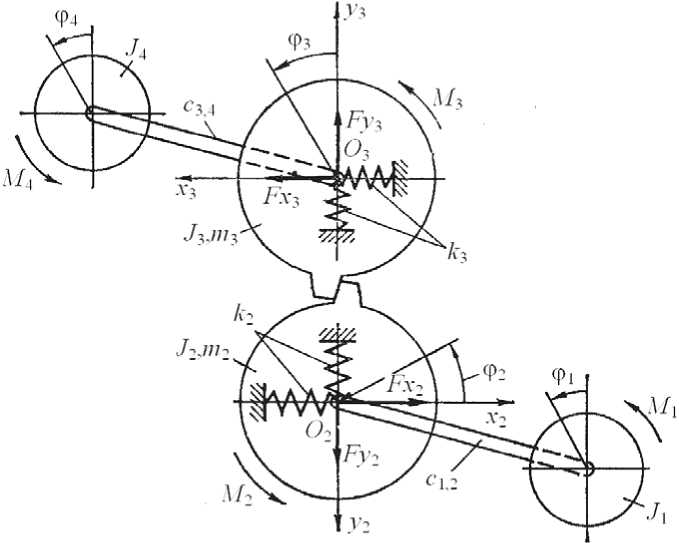

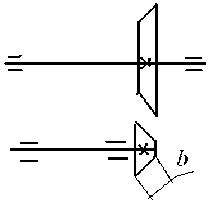

В работе [10] показано, что параметрические явления при вынужденных колебаниях косозубых зубчатых колес также можно изучать на ЭВМ сведением пары колес (рис. 3) к системе с сосредоточенными параметрами.

Рис. 2. Динамическая модель двухвальной зубчатой передачи при крутильно-поперечных колебаниях

Рис. 3. Динамическая модель пары зубчатых колес при крутильно-поперечных колебаниях

Динамическая модель зубчатой пары должна учитывать поперечные и крутильные колебания колес; система дифференциальных уравнений, описывающих эти колебания, имеет вид m1 x i + k1 (to) x i + k3 (to) x з + C1 x1 + C3 (t) x3 = - F (t), m2 x2 + k2 (to) x2 - k3 (to) xз + C2x2

- C з ( t ) x з = F ( t ),

K1)

J i Ф 1 + k 3 ( to ) R i x з + C з ( t ) R o i х 3 = M 1 - F ( t ) R 01 ,

J2 Ф2 k3(to)Ro2 x3 C3(t)Ro2х3 = M2 + F(t)R02, где x3 = (x1 + φ1R01) – (x2 + φ2R02) – деформация зубчатого зацепления; mi, Ji – массы и моменты инерции колес; Сi – жесткость опор; С3(t) – переменная во времени жесткость зацепления; F(t) – функция силового возбуждения колебаний; ki(ω), k3(ω) – коэффициенты демпфирования в опорах колес и в зацеплении.

Динамическая модель переборного редуктора в случае, когда зубчатые колеса представляются в виде твердых тел, сводится к многомассовой системе, расчет которой с использованием ЭВМ не вызывает принципиальных сложностей. Однако для изучения процессов, происходящих в редукторах, целесообразно отдельно рассмотреть поведение каждой зубчатой пары, заменив связи, наложенные на зубчатые колеса сопряженными с ними деталями, динамическими жесткостями. В тех случаях, когда между деталями существует слабая упругая связь, такое выделение зубчатой пары с заменой динамической жесткости упругой связи ее статической жесткостью не приводит к заметным погрешностям [11; 12]. Однако отнесение упругой связи к слабой требует полного изучения всей динамической модели редуктора. Поэтому целесообразно применять геометрическую интерпретацию колебаний зубчатой пары, поскольку анализ аналитического решения задачи о колебаниях даже простейшего переборного редуктора чрезвычайно затруднителен и приводит к сложным зависимостям.

Заслуживает внимания предложенный Х. Р. Казы-хановым [13] модульный метод формирования динамических систем тракторной техники, исследования и анализа их динамических характеристик. Модульный подход в сочетании с методом конечных элементов позволит упростить расчет и анализ динамических характеристик систем приводов. Для сравнительной оценки вариантов разрабатываемых приводов на начальном этапе проектирования необходимо разработать методики расчета крутильных и поперечных колебаний для схем приводов, составленных из характерных динамических модулей, таких как двигатель, передача, вал на опорах, муфта, нагрузка на выходном звене.

В зарубежных работах известны исследования Кахрамана [14; 15] и Паркера [16], в которых традиционно используются динамические модели с сосредоточенными параметрами [17], в которых зубчатое зацепление представляется в виде жёстких дисков, соединённых упруго-демпфирующей связью.

В многомерных системах механические передачи (зубчатые, с гибкой связью), а также муфты следует рассматривать как конечный элемент с двумя узловыми точками, которые обладают несколькими степенями свободы и соединены между собой упругим звеном.

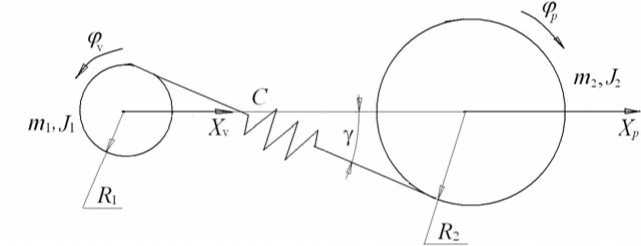

При крутильных колебаниях зубчатые передачи моделируют в виде системы, состоящей из воспринимающего V и передающего P дисков, связанных податливым элементом – пружиной, имитирующей контактную и изгибную податливость взаимодействующих зубьев. Крутильную собственную податливость зубчатых передач по данным [18] можно определить по эмпирической зависимости e = K з

ПЗ bR i cos2 (a + p),

где K 3 – упругая деформация пары зубьев при действии единичного нормального давления, приложенного на единицу ширины зуба; для стальных прямозубых колес коэффициент контактной податливости K 3 = 6∙10–11 м2/Н; для стальных косозубых колес K 3 = = 3,6∙10–11 м2/Н; для шевронных колес K 3 = 4,4∙10–11 м2/Н. По данным [20] податливость зубьев колес лежит в пределах K 3 = (3,3–5) ∙10–11 м2/Н, что практически соответствует источнику [5].

Модель конечного элемента зубчатой передачи при крутильных колебаниях можно получить, представив его как двухдисковую систему с упругой безынерционной связью между дисками. При этом моменты инерции дисков должны быть приведены к тому же валу (оси вращения диска), к которому приводится крутильная податливость.

Элементы матрицы жесткости конечного элемента можно определить с помощью выражения потенциальной энергии системы. Если выразить перемещения точки контакта конечного элемента через угловые перемещения колес и радиусы их начальных окружностей, то потенциальная энергия П запишется в виде

2П = K пз ( R ■ф ПР - R 2 ^)2, (3) где K ПЗ = b ∙cos(α + ρ)/ K 3; α – угол зацепления; ρ – угол трения в зацеплении; ф ПР - приведенный к ведущему диску Р угол закручивания ведомого диска V . Учитывая, что ф ПР = ф 2 ■ U VP , UVP = R 2 / R 1 , из преобразований [19] получим приведенную к диску Р матрицу жесткости передачи:

тактная и изгибная жесткость зубьев не зависит

|

от межосевого расстояния, имеет вид |

|||

|

■ c 11 0 c 13 0 " |

|||

|

[ C ] = |

0 c 22 0 c 24 c 31 0 c 33 0 |

, (6) |

|

|

_ 0 c 42 0 c 44 _ |

|||

|

где с 11 = |

с 33 = b cos2γ/ K З , с 13 = с 31 |

= – b cos2γ/ K З , |

|

|

с 22 = с 44 = |

R 22 ∙ b cos2γ/ K З , с 24 = с 42 = – R 2 2 |

∙ b cos2γ/ K З . |

|

Матрица инерции конечного элемента зубчатой передачи, приведенной к валу Р , имеет вид

[ C ] = K пз ■ R 2 ■

- 1

- 1

Полученное выражение согласуется с зависимостью, приведенной в [20].

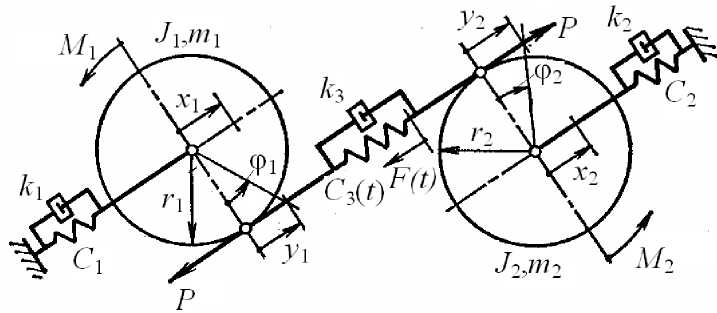

В двухмерных системах зубчатую передачу следует рассматривать как конечный элемент (рис. 4) с двумя узловыми точками, каждая из которых обладает двумя степенями свободы, т. е. точки V и P имеют степени свободы x V , φ V , x P , φ P ( x V , x P направлены вдоль линии центров колес).

Вектор узловых сил Q и вектор узловых перемещений q в конечном элементе связаны с искомой матрицей жесткости C размером 4×4 соотношением, в котором силы Q имеют разную размерность:

{Q } = [ C ]■{ q}. (5)

Матрица жесткости зубчатой передачи (рис. 4), приведенной к валу Р , учитывая, что диски в зубчатой передаче вращаются в разных направлениях, а кон-

|

■ m i |

0 |

0 |

0 " |

||

|

[ А ] = |

0 |

2 J 1 UVP |

0 |

0 |

. (7) |

|

0 |

0 |

m 2 |

0 |

||

|

_ 0 |

0 |

0 |

J 2 _ |

Относительное демпфирование в зубчатой передаче ψ ≈ 0,15.

Динамические параметры конической зубчатой передачи можно определять по зависимостям цилиндрической передачи, если принять взаимное положение конических колес с условно параллельными валами (рис. 5).

Такая условность позволит рассматривать ортогональные конические передачи в той же плоскости, в которой расположены другие передачи без перехода к повернутым координатам. Предлагаемое условное расположение конических колес не потребует учета осевых сил в их зацеплении. Динамическая модель зубчатой передачи в этом случае будет единой для цилиндрических и конических колес (рис. 4).

Рис. 4. Двухмерная динамическая модель зубчатой цилиндрической и конической передачи

Рис. 5. Условная модель конической передачи при динамическом расчете

Допускаемые значения коэффициентов динамичности

|

Значение коэффициента динамичности Kdbri |

Динамическое качество |

||

|

Малые машины. Мощность N < 15 кВт |

Средние машины. Мощность N = 15–75 кВт |

Тяжелые машины. Мощность N > 75 кВт |

|

|

0,28 |

Отличное |

Отличное |

Отличное |

|

0,45 |

|||

|

0,7 |

Хорошее |

||

|

1,1 |

Хорошее |

||

|

1,6 |

Удовлетворительное |

Хорошее |

|

|

2,0 |

Удовлетворительное |

||

|

4,5 |

Удовлетворительное |

||

|

7,0 |

Плохое |

||

|

11,0 |

Плохое |

||

Для стальных прямозубых конических колес коэффициент контактной податливости можно принять, как и для цилиндрических, K З = 6∙10–11 м2/Н; для стальных конических колес с криволинейным зубом K З = 3,6∙10–11 м2/Н.

Расчет динамики зубчатой передачи разрабатываемого станка. Исходные данные для расчёта: масса зубчатого колеса m 2 = 6,55 кг; масса шестерни m 1 = 3,38 кг; угол зацепления α = 20о; ширина зубчатого венца b = 0,05 м; радиус зубчатого венца шестерни по делительной окружности R 1 = 0,054 м; радиус зубчатого венца колеса по делительной окружности R 2 = = 0,084 м; момент инерции шестерни J 1 = 0,0054 кг/м2; момент инерции колеса J 2 = 0,025 кг/м2; коэффициент контактной податливости Kz = 6∙10–11 м2/Н; передаточное число зубчатой передачи UVP = 1,55.

Матрица жесткости (6) в числовом представлении:

|

" 7,4 - 10s |

0 |

- 7,4 - 10s |

0 1 |

|

|

0 |

2,1 - 106 |

0 |

- 5,2 - 106 |

|

|

[ C ] = |

- 7,4 - 10s |

7,4 - 10s |

||

|

0 |

0 |

|||

|

_ 0 |

- 5,2 - 106 |

0 |

5,2 - 106 _ |

Матрица инерции (7) в числовом представлении:

|

" 3,38 |

0 |

0 |

0 " |

|

|

[ А ] = |

0 |

0,061 |

0 |

0 |

|

0 |

0 |

6,55 |

0 |

|

|

[ 0 |

0 |

0 |

0,054 J |

Из уравнения (5) получили собственные частоты поперечных колебаний вала f 1 = 0,016 Гц; f 2 = 21,452 Гц, собственную частоту крутильных колебаний вала f 3 = 26,368 Гц.

Для оценки динамического качества зубчатой передачи используется коэффициент динамичности Kdbri [11]:

Kdbr, =

QiA ( W 0 i ) QiA ( 0 )

Полученные коэффициенты: Kdbr 1 = 0,5 ; Kdbr2 = = 2,407 - 10 - 4; Kdbr3 = 0,5.

Вычисленные значения коэффициенты динамичности сравнивают с допускаемыми (нормативными) значениями, представленными в таблице.

Сравнивая полученные коэффициентов динамичности, можно увидеть, что динамическое качество зубчатой передачи хорошее как для поперечных колебаний, так и для крутильных.

Заключение. При разработке конструкции механического привода на начальном этапе эскизного проектирования, используя предложенную методику составления динамической модели конечного элемента зубчатой передачи и расчёта её динамических характеристик, возможно быстро оценить динамическое качество передачи как отдельно, так и в составе привода, включая космические аппараты, с целью улучшения динамики конструкции привода.

Список литературы Применение критериев динамического качества для оценки работоспособности зубчатых передач

- Пат. 6665 СССР. Пресс для загиба рессорных листов перед закалкой/Васильев И. Г., Васильев А. С., Васильева З. С.; заявитель и патентообладатель Васильев И. Г., Васильев А. С., Васильева З. С. Заявл. 24.10.1925; опубл. 29.09.1928. 2 с.

- А. с. 430922 СССР, М. Кл. В 21 d 21 00. Стенд для рихтовки рессорный листов и сжатия собранных в пакет листов/Э. А. Грибов (СССР). № 1723212/25-27; заявл. 10.12.71; опубл. 05.06.74, Бюл. № 21. 3 с.

- А. с. 727280 СССР, М. Кл. B 21 D 43/06. Устройство для подачи рессорных листов в штампы гибочно-закалочного барабана/В. И. Курчатов, П. И. Бочкарев (СССР). № 2650210/25-27; заявл. 26.07.78; опубл. 15.04.80, Бюл. № 14. 3 с.

- Щепин А. Н., Лимаренко Г. Н., Головин М. П. Проектирование механических приводов и моделирование их динамики//СТИН. 2002. № 10. С. 7-11.

- Щепин А. Н., Лимаренко Г. Н., Шевчугов М. В. Конечно-элементная модель динамической системы механического привода//Вестник Красноярского государственного технического университета. 2004. Вып. 36. С. 46-51.

- Щепин А. Н., Лимаренко Г. Н., Шевчугов М. В. Динамическая модель двигателя при крутильных и поперечных колебаниях//Вестник Красноярского государственного технического университета. 2004. Вып. 36. С. 119-123.

- Разработка универсального станка для рихтования рессор/А. Н. Щепин //Проспект Свободный-2016/Сибирский федеральный университет. 2016. С. 145-147.

- Щепин А. Н., Лимаренко Г. Н. Приведение упругих характеристик вала и опор к точкам установки элементов передач//Вестник Красноярского государственного технического университета. 2003. Вып. 32. С. 79-84.

- Автоматизированный расчет колебаний машин/В.-К. В. Аугустайтис Л.: Машиностроение, 1988. 104 с.

- Динамические процессы в механизмах с зубчатыми передачами: сб. ст./под ред. М. Д. Генкина и Э. Л. Айрапетова. М.: Наука, 1976. 155 с.

- Детали и механизмы металлорежущих станков. В 2-х т. Т. 2/под ред. Д. Н. Решетова. М.: Машиностроение, 1972. 520 с.

- Воронов А. Л. Динамика зубчатых передач металлорежущих станков. Регулирование колебаний/Уфимский авиационный институт. 1975. 172 с.

- Тракторы. Проектирование, конструирование и расчет/под общ. ред. И. П. Ксеневича. М.: Машиностроение, 1991. 544 с.

- Вибрации в технике: справочник. В 6 т. Т. 3. Колебания машин, конструкций и их элементов/под ред. Ф. Диментерберга, К. С. Колесникова. М.: Машиностроение, 1980. 544 с.

- Parker R. G., Vijayakar S. M., Imajo T. Non-linear dynamic response of a spur gear pair: modelling and experimental comparisons//Journal of Sound and Vibration. 2000. Vol. 273, iss. 3. P. 435-455. doi.org/10.1006/jsvi.2000.3067.

- Kahraman A., Blankenship G. W. Experiments on nonlinear dynamic behavior of an oscillator with clearance and periodically time-varying parameters//Journal of Applied Mechanics, Transactions ASME. 1997. Vol. 64, iss. 1. P. 217-226. doi.org/10.1115/1.2787276.

- Курчавова Т. П. Измерение вибрации машин на производстве. СПб.: Изд-во Санкт-Петербург. ун-та экономики и финансов, 1991. 126 с.

- Динамика машин и управление машинами: справочник/В. К. Асташев ; под ред. Г. В. Крейнина. М.: Машиностроение, 1988. 240 с.

- Курков С. В. Метод конечных элементов в задачах динамики механизмов и приводов. СПб.: Политехника, 1991. 224 с.

- Kahraman A., Lim J., Ding H. A Dynamic Model of a Spur Gear Pair with Friction//12th IFToMM World Congress (Besançon (France), June18-21, 2007).