Применение лазерного анализатора для сортировки минерального сырья и стабилизации сырьевых смесей в режиме реального времени в производстве цветных металлов

Автор: Барышников А.М., Гафт М.Л.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.7, 2014 года.

Бесплатный доступ

Лазерные анализаторы MAYA успешно применяются в промышленности для решения задач сортировки дробленой руды и стабилизации состава сырьевых смесей в металлургии и производстве огнеупорных материалов. Испытания руд цветных металлов, таких как Cu, Mo, Zn, Pb, Sn, Ti, Be, Sr и Ba, свидетельствуют о том, что в данной отрасли лазерные анализаторы могут быть применены на самых разных стадиях технологического процесса: добыча сырья, подготовка сырьевой смеси, контроль технического состава, оперативный контроль качества готовой продукции.

Лазер, промышленность, минералы, металлургия

Короткий адрес: https://sciup.org/146114847

IDR: 146114847 | УДК: 669.2.02

Текст научной статьи Применение лазерного анализатора для сортировки минерального сырья и стабилизации сырьевых смесей в режиме реального времени в производстве цветных металлов

В процессе добычи минерального сырья необходимо разделение сырья по маркам. Сегодня в большинстве отраслей промышленности по добыче, переработке минерального сырья и производству большинства промышленных материалов, включая черную и цветную металлургию, производство огнеупорных и строительных материалов, удобрений, твердого топлива, на переработку поступает рудное сырье со значительными вариациями химического и минералогического состава, возникающих как сразу после извлечения из карьера или шахты, так и после хранения. Это снижает стабильность технологических процессов обогащения, переработки, ухудшает качество готовой продукции, что в целом снижает эффективность производства. Поэтому необходимо гарантировать стабильность качества сырья при реализации конкретной технологии получения продукции с наперед заданными качественными показателями.

Решить эти проблемы можно с помощью разделения сырья по сортам, включая отделения порций материала, не пригодных к конкретному целевому использованию и обоснованным

В большинстве случаев информация о химическом составе сырья, добываемого в карьере, перемещаемого по конвейерам, сырьевых смесях и их компонентах, становится доступной технологам, управляющим процессами добычи, формирования усреднительных складов, дозированием компонентов сырьевых смесей, лишь спустя несколько часов после отбора проб. При многотоннажном производстве эта информация существенно запаздывает, что не позволяет использовать ее для задач управления этими процессами. Кроме того, достоверность получаемой информации зачастую также является невысокой из-за сложности обеспечения представленности отобранных проб, а также процедур подготовки проб к лабораторным анализам.

Указанные причины послужили в конце XX в. толчком для разработки разного рода поточных элементных анализаторов. Их применение позволяет получать информацию о составе сырья в режиме реального времени непосредственно на конвейерах или в потоке без отбора проб и дает возможность оперативно управлять технологическими процессами, повышает степень соответствия аналитической информации реальному составу перемещаемого сырья [1-4]. Однако большинство анализаторов основано на действии различных источников ионизирующего излучения – рентгеновского, нейтронного или гамма, – что является небезопасным для персонала и окружающей среды. Кроме того, их применение требует получения разрешений различных государственных органов радиационного контроля, является достаточно сложным технологически и затратным, что зачастую ограничивает их применение.

Для решения тех же задач стабилизации состава руд, рудных смесей и качества готовой продукции в режиме реального времени (при этом полностью безопасным способом) израильская фирма Laser Distance Spectrometry (LDS) разработала лазерный оптико-эмиссионный элементный анализатор MAYA.

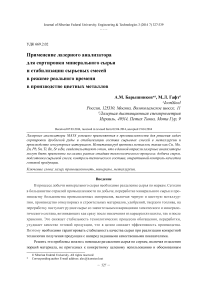

Принцип действия анализатора MAYA основан на методе лазерной оптико-эмиссионной спектрометрии (Laser Induced Breakdown Spectrometry, LIBS), где источником возбуждения исследуемого вещества служит твердотельный импульсный Nd:YAG лазер. Пучок лазера с частотой от 1 до 20 раз в 1 с фокусируется на поверхности анализируемого материала, где мгновенно достигается температура более 30 000 ºС и небольшое количество вещества переходит в состояние плазмы. Плазма представляет собой практически электронейтральный, но сильно ионизированный газ, содержащий молекулы, атомы и ионы химических элементов, содержащихся в материале, а также свободные электроны. В плазме сразу начинаются процессы рекомбинации положительно и отрицательно заряженных частиц, сопровождающиеся испусканием фотонов, – происходит «свечение» плазмы. Атом каждого химического элемента испускает фотоны со строго определенными длинами волн, а интенсивность свечения связана в общем случае с концентрацией данного элемента в анализируемом материале (рис. 1). Таким образом, получаемые спектры являются характеристиками анализируемого материала, образно говоря, его «отпечатками пальцев» [5-7].

Рис. 1. Типичный спектр известняка, получаемый с помощью MAYA

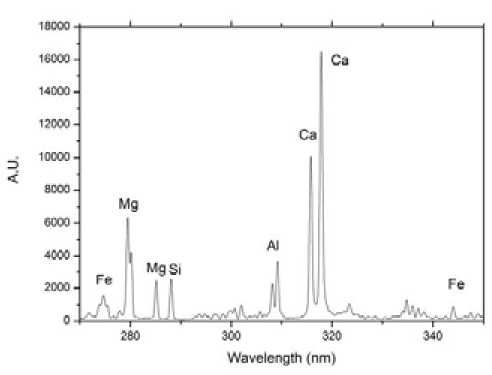

Рис. 2. Принципиальная схема работы лазерного анализатора MAYA

Оптическое излучение плазмы в широком оптическом диапазоне от 190 до 1000 нм фиксируется специальными спектрометрами, передающими цифровую информацию о составе спектра в компьютер анализатора (рис. 2).

В результате статистической обработки набора спектров за период времени, необходимый технологу для решения его задачи (обычно от 20 с до нескольких минут), вычисляются концентрации элементов, составляющих анализируемый материал [8].

Основными преимуществами метода лазерной оптико-эмиссионной спектрометрии перед другими аналитическими методами, применяемыми для анализа элементного состава в режиме реального времени, являются:

-

– высокая чувствительность, низкие пределы обнаружения и высокая точность благодаря четким спектральным линиям большинства элементов в широком оптическом диапазоне и практическому отсутствию их интерференций;

-

– возможность анализа одновременно всех необходимых элементов, в том числе легких (C, Si, Mg, Al);

-

- отсутствие любых видов ионизирующего излучения (нейтронных, гамма и рентгеновского), абсолютная безопасность для персонала, отсутствие необходимости в разрешениях и постоянном контроле государственных органов атомного контроля;

-

- независимость результатов анализов от качества поверхности материала, размера кусков и высоты слоя материала на конвейере;

-

– стабильность калибровки в течение длительного периода;

-

– простота и безопасность эксплуатации и обслуживания анализатора.

Потенциальным преимуществом нейтронного анализатора по сравнению с рентгеновским и лазерным является его способность измерять состав в объеме, а не только на поверхности. Глубина проникновения лазерного луча очень мала, и, следовательно, анализируется только поверхность материала, движущегося на конвейере, тогда как необходимо знать состав всего объема. Более того, анализируется только малая часть поверхности. Поэтому было очень важно доказать, что в реальной ситуации движения материала на ленте конвейера действительно возможно использовать лазерный анализатор для получения количественных данных о составе, которые будут соответствовать химии всего объема. Совершенно ясно, что лазерный анализатор должен использоваться для анализа поверхности, которая статистически представляет объем. В промышленном масштабе для контроля технологического процесса контрольные данные нужны с интервалом от 30 с до 5 мин (примерно от 60 до 600 м пробега конвейера). Для таких больших масс материала, как правило, поверхность является статистически представительной, поскольку материал обычно поступает на конвейер после взрывных работ и дробления, которые случайны по своей природе. Эффективность анализа поверхности доказана многочисленными промышленными рентгеновскими анализаторами, которые в этом плане схожи с лазерными, а также всеми нашими лазерными анализаторами. Согласно нашему опыту промышленного применения поверхность хорошо представляет объем в следующих случаях: материал попадает на конвейер через усреднительный бункер; анализатор установлен после смесительных барабанов; материал перемешивают на конвейере с использованием недорогих механических средств.

Примеры промышленного применения

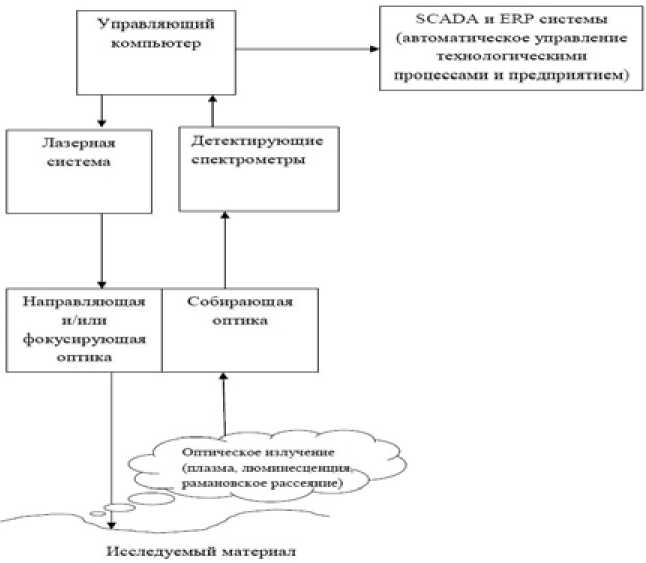

Как и для других существующих сегодня методов online-анализа, применения лазерного анализатора MAYA в добыче, обогащении и переработке минерального сырья могут быть разбиты на две основные группы – автоматическая сортировка добываемой или дробленой руды (рис. 3) и автоматическое дозирование компонентов рудных смесей (рис. 4) с целью стабилизации состава сырьевых смесей.

Первичное обогащение (сортировка)

Online LIBS

Автоматический сортировщик

Информация о химсоставе в режиме реального времени

Обедненный материал (С < Смм) пустая порода, хвосты

Рис. 3. Принципиальная схема автоматической сортировки дробленой руды на основании данных о ее химическом составе, поступающих в режиме реального времени

Информация о химсоставе в режиме реального времени

Рис. 4. Принципиальная схема автоматического дозирования компонентов сырьевой смеси на основании информации о ее химическом составе, поступающей в режиме реального времени

Для сортировки дробленой руды фракции до 150 мм анализатор MAYA применяется, например, на дробильно-обогатительной фабрике комбината «Магнезит» [9] (рис. 5). В зависимости от содержания CaO и SiO2 в порции материала, проходящей по конвейеру за 60 с, SCADA-система, управляющая автоматическим шибером, на основании задания оператора и данных, получаемых от MAYA, определяет, в какой бункер направлять данную порцию материала.

О точности и надежности показаний анализатора хорошо говорит тот факт, что, например, при выставлении в качестве задания порогового значения по содержанию оксида кремния 1,45 % (при потерях при прокаливании для сырого магнезита около 50,6 % это соответствует – 331 –

Рис. 5. Анализатор MAYA на дробильно-обогатительной фабрике комбината «Магнезит»

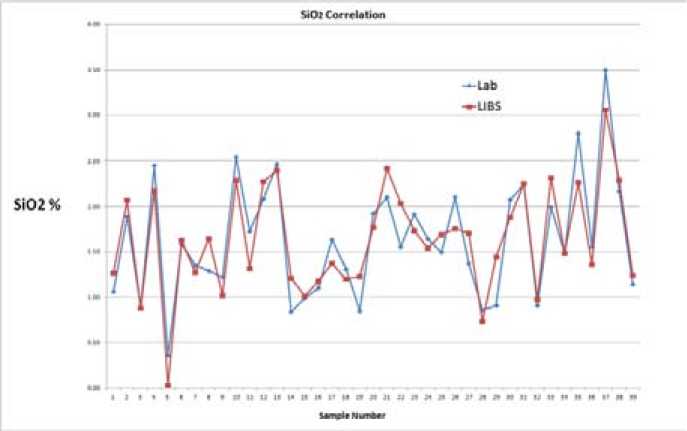

Рис. 6. Сопоставление данных лаборатории и анализатора MAYA по SiO2

примерно 2,9 % диоксида кремния при пересчете на содержание в материале после обжига) в бункер отсортирован сырой магнезит, в процессе обжига которого получена партия обожженного периклаза – огнеупорного порошка фракции 0-150 мм с уровнем оксида кремния менее 3 %. Таким образом, относительное отклонение показаний анализатора от лабораторных данных составляет менее 5 % (рис. 6), что не хуже воспроизводимости лабораторных анализов. В результате внедрения MAYA появилась возможность отсортировать из потока качественного сырого магнезита материал с несоответствующими параметрами (до 10-15 %), а также извлечь из потока дробленого магнезита среднего сорта дополнительный объем высококачественного сырья (10-30 %). Расчетный срок окупаемости проекта составил не более года со дня ввода – 332 – системы в эксплуатацию как за счет выделения более дорогой высококачественной продукции без ущерба для производимой массовой продукции, так и за счет своевременной корректировки качества обожженного магнезита, используемого на последующих переделах производства и для отгрузки потребителям.

Опыт эксплуатации анализаторов свидетельствует о том, что они также могут быть использованы в составе дробильно-сортировочных комплексов непосредственно на местах добычи и первичного дробления рудных материалов, а также для технологического оперативного контроля качества готовой продукции.

Для стабилизации состава сырьевой смеси анализатор MAYA применяется, например, на ОАО «Новолипецкий металлургический комбинат» [10-11] (см. рис. 4).

Химический состав железорудных материалов, применяемых в агломерационном производстве черной металлургии, варьируется в первую очередь по содержанию таких элементов, как Fe, Ca, Si, Mg. Содержание CaO и SiO2 в железорудной смеси имеет заметные колебания, связанные с плохим усреднением и сегрегацией материалов в штабеле. Значительное влияние на колебания оказывает добавление извести в железорудный штабель с целью связывания влаги. Это является одной из главных проблем на пути получения агломерата, стабильного как по содержанию Fe, так и по показателю основности (CaO/SiO2). При этом известно, что на эффективность работы доменных печей очень влияет качество железорудных материалов (агломерата и окатышей). Стабильность химического состава агломерата и его основности является такой же важной характеристикой качества, как восстановимость, холодная и горячая прочность. Снижение колебания основности агломерата позволяет уменьшить выход шлака на тонну чугуна и снизить расход кокса в доменных печах.

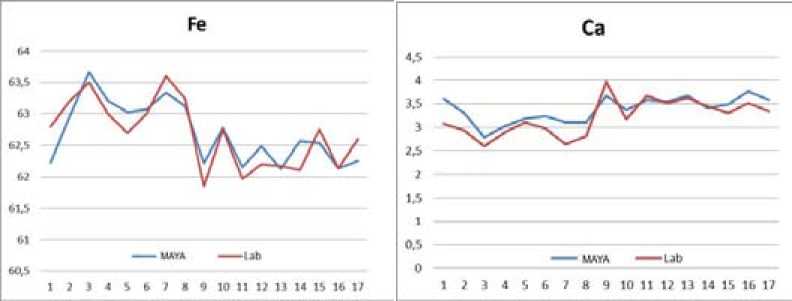

Анализатор MAYA был установлен на сборный конвейер аглошихты, поступающей на агломашину № 1 перед точкой дозирования флюсов. Система базируется на получении информации о содержании Fe, CaO и SiO2 в железорудной смеси с анализатора MAYA и производит автоматическую непрерывную корректировку расхода флюсов при последующем дозировании, тем самым снижая колебания основности агломерата (рис. 7-8). С февраля 2011 г. лазерный анализатор MAYA, установленный на агломашине № 1 НЛМК, работал круглосуточно без отказов в жестких условиях высокой запыленности, вибраций и с перепадом температур от минус 10 до 40 °С.

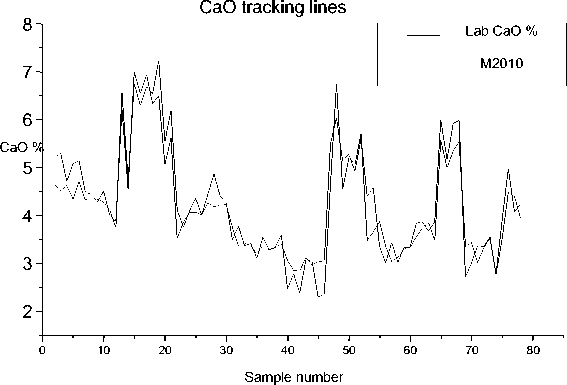

Спустя год после начала эксплуатации анализатора была проведена проверка текущей калибровки (правильности его показаний), подтвердившая стабильность калибровки анализатора за этот период. Сравнение данных анализатора по содержанию Fe и СаО в железорудной и результаты лабораторных анализов приведены на рис. 9. Такая сопоставимость данных является следствием высокой стабильности параметров лазерного излучения и применяемых оптических схем, использования эффективных средств защиты анализатора от производственных факторов (пыль, вибрация, перепады температур и влажности) в ходе непрерывной работы.

В результате внедрения данной системы доля агломерата, основность которого отклоняется от заданного доменным цехом значения более чем на 0,05, упала более чем вдвое – с 8-10 до 3-4 %, экономия кокса в доменном цехе сократилась более чем на 0,6-0,8 кг на тонну чугуна, проект окупился менее чем за 6 месяцев.

Рис. 7. Интерфейс системы автоматического дозирования флюсов в агломерационную шихту

Рис. 8. Сопоставление данных лаборатории и MAYA

Результаты тестов в лабораторном масштабе Cu и Ni

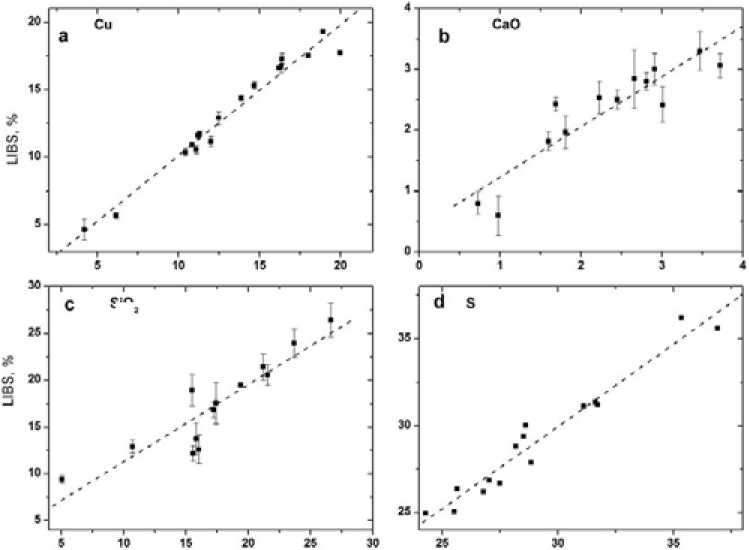

Контроль технологических процессов по переработке руд меди, как правило, требует анализа Cu, S, Ca и Si. Испытания на лабораторном аналоге анализатора, который идентичен промышленному, но анализирует материалы на лабораторном конвейере, показали очень хорошую корреляцию с лабораторными данными для всех этих элементов (рис. 10).

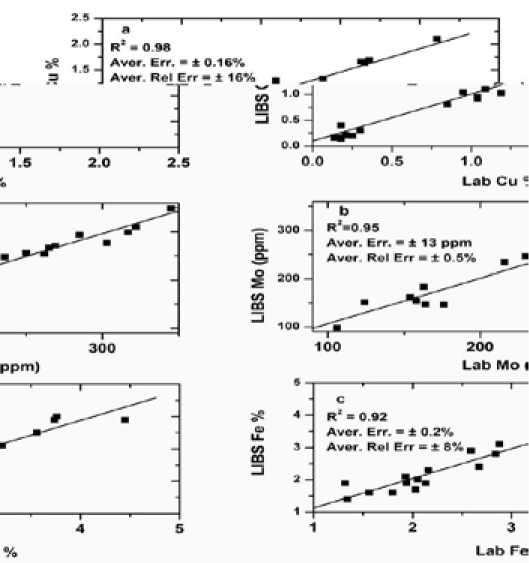

Другой важной задачей является контроль примеси Мо. Было показано, что примеси молибдена уверенно детектируются даже при их низких содержаниях и корреляция с лаборатор- – 334 –

Рис. 9. Сравнение данных анализатора и лаборатории по содержанию Fe и CaO

SiO,

Laboratory, %

Laboratory. % и традиционными лабораторными данными по

Рис. 10. Корреляция между лазерным анализатором

Cu (a), CaO (b), SiO2 (c) and S (d) для медных руд ными данными, получаемая для Cu, Mo and Fe, вполне удовлетворительна (рис. 11), гарантирует возможность контроля обогатительного процесса в промышленных условиях.

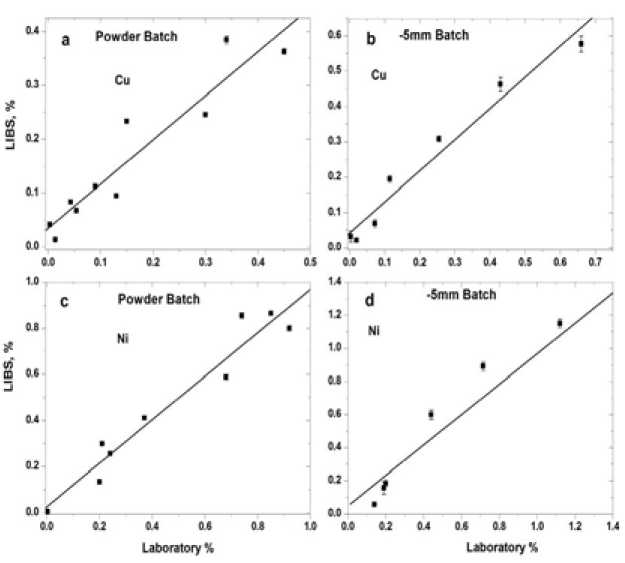

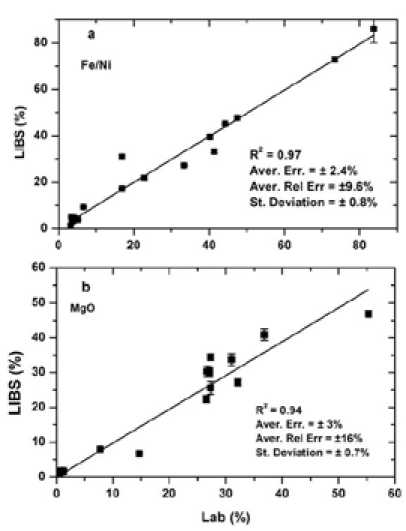

Хорошая корреляция была получена по меди и никелю (рис. 12), по отношению Fe/Ni и по содержанию Mg (рис. 13). Во всех этих случаях промышленная имплементация представляется перспективной.

Хорошие результаты были также получены для руд Zn, Pb, Sn, T-, Be, Sr и Ba.

Рис. 11. Корреляция между лазерным анализатором и традиционными лабораторными данными по Cu (a), Mo (b), and Fe (c) для медных руд

Рис. 12. Корреляция между лазерным анализатором и традиционными лабораторными данными по Cu (a, b) и Ni (c, d) для различных типов никелевых руд

Рис. 13. Корреляция между лазерным анализатором и традиционными лабораторными данными по отношению Fe/Ni (a) и MgO (b) Cu (a, b) и Ni (c, d) для никелевой руды

Потенциал применения для алюминиевых руд и бокситов

По мере разработки существующих месторождений концентрации вредных примесей в сырье постоянно растут и становится все более трудно соответствовать требованиям заказчиков. Наиболее вредными примесями являются Cr, Ti, Ni and V, содержащиеся в коксе, и Fe, Si, Ga, Zn, находящиеся в окиси алюминия. Эти примеси необходимо удалять для получения Al высокого качества. Быстрый автоматический анализ позволит обнаруживать изменения качества поступающего материала в режиме реального времени и принять соответствующие меры.

Специфически для России отсутствие бокситов высокого качества с кремниевым модулем до 10 и, соответственно, содержанием Al2O3 50 % привело к развитию уникальных технологий пои переработке низкосортных бокситов с кремниевым модулем в диапазоне от 3 до 6 [12]. Термин «боксит» используется для природных смесей бемита и диаспора с гиббситом, глиной, кремнеземом и гидроокислами железа. Таким образом, лазерный анализатор позволит своевременно обнаружить сырье с низким содержанием Al и удалить его из последующего технологического процесса. Это может быть сделано аналогично сортингу магнезитовой руды, описанному выше.

Применимость радиометрического обогащения бокситовых руд России методом рентгеновской флюоресценции была детально исследована [13]. Было показано, что во фракциях -100+50 и -50+25 из месторождений Северного Урала можно удалить карбонаты, используя аналитические линии Ca и Fe. В результате содержание CO2 было понижено с 18,0 до 14,1, а кремниевый модуль повышен от 10,2 до 14,1 %. В случае Тиманского месторождения основная – 337 – задача была повысить кремниевый модуль низкосортного гематит-бемитового боксита. Это может быть осуществлено путем сепарации минералов с высоким содержанием Fe и Si, главным образом хлоритов, с использованием характеристического испускания Fe. Таким путем кремниевый модуль можно поднять на 1,6.

Другим источником небокситового сырья является нефелин Na3K(AlSiO4)4 и алунит KAl 3 (SO 4 ) 2 (OH) 6 . Здесь содержание Al 2 O 3 существенно ниже, чем в бокситовых рудах, и для того чтобы произвести 1 т Al, обычно достаточно 3-4 т бокситов, тогда как необходимы 7-8 t нефелина и алунита. Тем не менее нефелиновая руда – часть апатит-нефелиновых, нефелин-сиенитовых и уртитовых месторождений. Это делает возможным комплексную добычу, где нефелиновый концентрат используется для производства алюминия, а апатитовый – для производства удобрений [14]. Было показано, что методом рентгеновской флюоресценции 10-40 % от нефелиновой руды могут быть отсортированы в хвосты, тогда как оставшаяся часть пригодна для последующей технологической переработки. Такие результаты свидетельствуют о том, что данные руды очень контрастны и радиометрический сортинг может быть очень эффективным. Здесь основное преимущество лазерного анализатора по сравнению с рентгеновской флюоресценцией состоит в его способности анализа легких элементов, таких как Al и Si.