Применение математического моделирования при разработке технологии переработки техногенного сырья электросталеплавильного производства

Автор: Немчинова Н.В., Патрушов А.Е., Петренко В.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 3 т.24, 2024 года.

Бесплатный доступ

Получение стали в электрических печах является крупномасштабным металлургическим производством, в результате которого образуются техногенные отходы - пыль. Данный вид отходов содержит ценные металлы (железо и цинк), что требует разработки технологий ее переработки с целью извлечения ценных элементов в самостоятельные продукты. При разработке пирометаллургической технологии переработки пылей были использованы методы математического моделирования для анализа физико-химических взаимодействий компонентов шихты (пыли и флюсов) при плавке в кольцевой печи и выбора оптимального температурного режима и соотношения сырьевых материалов. Объектом исследований явились образцы железоцинксодержащей пыли ПАО «Магнитогорский металлургический комбинат». Показано, что железо и цинк в пыли содержится в виде ZnO.Fe2O3, однако большая часть цинка находится в виде ZnO. Модель восстановительного процесса была сформирована с помощью программного комплекса «Селектор», представлена 7 резервуарами, имитирующими различные зоны кольцевой печи. В модель был введен 21 независимый компонент (элемент), отвечающий химическому составу сырья, флюсов и воздуха: Al, C, Ca, Fe, K, Mg, N, Na, P, S, Si, Ti, Mn, Cu, Pb, Ni, Cl, Cr, Zn, H, O. Результаты лабораторных исследований подтвердили данные моделирования по химическому составу гранулированного чугуна и сконденсированного оксида цинка и их извлечению в данные целевые продукты. Была разработана и предложена технологическая схема переработки техногенного сырья электросталеплавильного производства. Предлагаемая технология позволит использовать получаемый гранулированный чугун в качестве заменителя металлического лома при производстве стали в электропечах, что отвечает стратегии развития черной металлургии России на период 2014-2022 гг. и на перспективу до 2030 г.

Пыль электросталеплавильного производства, моделирование, кольцевая печь, оксид цинка, гранулированный чугун

Короткий адрес: https://sciup.org/147246019

IDR: 147246019 | УДК: 669.054.83 | DOI: 10.14529/met240302

Текст научной статьи Применение математического моделирования при разработке технологии переработки техногенного сырья электросталеплавильного производства

В настоящее время все большее внимание уделяется вопросам переработки техногенного сырья металлургического производства [1–5]. Несмотря на рост платежей за хранение на полигонах и шламовых полях данного сырья, многомиллионные отвалы от производственной деятельности предприятий черной металлургии (замасленной окалины, пыли газоочистки, шламов, шлаков) постоянно пополняются. Истощение месторождений высококачественных железосодержащих руд и возрастающее негативное воздействие деятельности металлургических предприятий на состояние окружающей среды вблизи их расположения подталкивают исследователей-металлургов к разработке новых технологий, позволяющих перерабатывать труднообогатимое, низкокачественное техногенное сырье. К важнейшим из инновационных научно-исследовательских разработок в области развития черной металлургии Российской Федерации, рекомендуемых к реализации в период до 2030 г., относятся освоение отечественной технологии и организация производства переработки железосодержащих отходов в продукт со 100%-ной металлизацией и содержанием Fe > 96 % [6].

К таким труднообогатимым и низкокачественным железосодержащим материалам относится пыль электросталеплавильного производства (ЭСПП), которая может являться не только железосодержащим сырьем для получения чугуна и стали, но также и цинксодержащего продукта, так как в данном сырье содержится значительное количество соединений цинка. Также в производстве металлургических предприятий образуется большое количество окалины, которая находит ограни- ченное применение и направляется в шламо-накопители. Реализация имеющихся резервов техногенного сырья позволят сохранить многие ценные материалы и сэкономить значительное количество энергии, что является актуальным для пирометаллургических процессов. Вместе с тем повышающийся в мире спрос на сталь и цинк делает переработку окалины и пыли ЭСПП весьма актуальной задачей. Перспективным и актуальным является направление переработки данного техногенного сырья пирометаллургическим методом – методом прямого восстановления [7].

Объект исследований

Нами были изучены образцы железоцинксодержащей пыли электросталеплавильного производства ПАО «Магнитогорский металлургический комбинат» (г. Магнитогорск, Челябинская область).

В результате проведения аналитических исследований методом лазерной дифракции на лазерном анализаторе размера частиц Analizette-22 NanoTecPlus (Германия) было установлено, что крупность частиц пробы пыли ЭСПП составляет менее 0,060 мм.

Химический анализ образца пыли осуществляли с помощью рентгеновского спектрометра с волновой дисперсией S8 TIGER (Bruker, Германия), согласно которому в исследуемой пробе содержится, % масс., соответственно: ZnO – 26,02; Fe 2 O 3 – 37,7; Na 2 O – 5,975; K 2 O – 2,98; CaO – 10,43; Cl – 3,755; P 2 O 5 – 0,34; SO 3 – 1,04; SiO 2 – 4,79; Al 2 O 3 – 0,66; MgO – 1,31; MnO – 2,885; PbO – 2,11.

Модификации железа в исследуемых образцах пыли исследовали рентгенофазовым методом анализа на дифрактометре ДРОН-3 (Россия). Как показали результаты исследований, в образце присутствуют магнитоупорядоченные железосодержащие фазы, которые относятся к фазе магнетита, спектр которого заметно отличается от спектра стехиометрического магнетита. Вместо четких систем линий сверхтонких структур, отражающих положение атомов железа в тетраэдрических и октаэдрических позициях шпинельной структуры, видна заметно уширенная линия железа в тетраэдрической позиции и весьма широкая и искаженная линия от октаэдрической позиции. Такое проявление характерно для магнетитов с присутствием в них атомов замещений и дефектов структуры.

В связи с наличием в пыли ЭСПП множе- ства элементов была выбрана модель обработки спектров, включающая в себя оксидные фазы железа, а именно: FeО, Fe3O4, α-Fe2O3, γ-Fe2O3, кальциевые ферриты (однокальциевый феррит – CaO·Fe2O3, полукальцевый феррит – CaO·2Fe2O3 и двухкальциевый феррит – 2CaO·Fe2O3). Также рассматривалась возможность появления в качестве отдельных фаз ферритов цинка (ZnO·Fe2O3) и магния (MgO·Fe2O3). В данной сложной системе вполне можно ожидать, что малые количества магния, цинка и даже кальция могут входить в решетку гематита, замещая в нем часть атомов железа, изменяя взаимодействие между атомами железа и создавая тем самым искажения спектра гематита.

Магнетит является ферритом со структурой обращенной шпинели с атомами трехвалентного железа, расположенными в тетраэдрических и октаэдрических узлах решетки, и атомами двух- и трехвалентного железа в октаэдрических узлах решетки.

Как и следовало ожидать, набор спектров указанных выше соединений железа не смог удовлетворительно воссоздать реально полученные спектры образца исследуемой пыли ЭСПП. Поэтому дальнейшую обработку спектров производили отдельно по спектрам магнитоупорядоченных и парамагнитных соединений с последующей их коррекцией по полным спектрам. Анализ сверхтонкой части спектра позволяет выделить в ней наличие небольших количеств вюстита и металлического железа. Основная же часть сверхтонкой структуры, не разлагающаяся достоверно на спектры предполагаемых выше соединений, может трактоваться как сильно деформированный от атомов замещения спектр гематита (Fe 2 O 3 ). Таким образом, в пыли ЭСПП подавляющее количество атомов железа связано с фазой магнетита, в структуре которого, по-видимому, заметная часть его атомов замещена атомами другого металла – цинка, в результате чего образуется феррит цинка ZnO.Fe 2 O 3 (ZnFe 2 O 4 ). Однако большая часть цинка находится в виде оксида – ZnO [8]. Содержание цинка и железа в образце исследуемого техногенного сырья составило в среднем 20,9 и 25,8 % соответственно.

Данный техногенный продукт ЭСПП можно перерабатывать пирометаллургическим способом, в основе которого лежат реакции восстановления углеродом, содержащимся в восстановителях, ценных металлов:

ZnO⋅Fe2O3 + 2CO = Zn↑ + 2FeO + 2CO2, (1) ZnO + CO = Zn↑ + CO2,(2)

FeO + СО = Fe + СO2,(3)

3Fe + C = Fe3C.(4)

Предлагаемая технология переработки пылей ЭСПП направлена на получение железа в виде гранулированного чугуна, а цинка – в виде оксида цинка [9, 10].

Однако для максимального извлечения Fe в целевой продукт в гранулированном виде требуется наличие железа в сырье не менее 50 %, в этой связи для увеличения его доли в исходном железоцинксодержащем сырье необходимо добавить дополнительный шихтовой компонент с высоким содержанием железа. Таким материалом для подшихтовки был выбран еще один техногенный отход производства стали – окалина (в соответствии с ГОСТ 2787–75) с общим содержанием железа 63,64 %. Данный материал образуется как продукт вторичного окисления металлической поверхности (при нагреве) перед прокаткой стали [11], который необходимо перед дальнейшим использованием подвергнуть обезмасливанию. Расчетным путем определено соотношение компонентов в шихте, %, соответственно: пыль ЭСПП – 17,38; окалина – 51,14; уголь марки ДОМ (длиннопламенный орех мелкий, с содержанием углерода 63,99 %) – 20,9; кварцевый песок – 4,69; известь – 5,89. Количество вводимых в шихту флюсов рассчитывалось с учетом наличия этих компонентов в железоцинксодержащем сырье и угле для получения шлака с температурой плавления 1320–1380 °С. (на основе диаграммы состояния системы MgO–CaO–SiO 2 [12]), расплавление в данном диапазоне температур обеспечивается в области псевдоволластонита. CaO и SiO 2 (в составе извести и кварцевого песка) способствуют получению легкоплавкого шлака с соотношением (СаO + MgO) : SiO 2 в пределах 0,15–0,32.

Получение чугуна и цинкосодержащего продукта в промышленных условиях проводится в кольцевых печах в интервале температур 950–1350 °С. Печи данного типа в настоящее время используются для обжига магнезита.

Для изучения принципиальной возможности пирометаллургической переработки пылей ЭСПП на основе рассчитанного состава шихты было проведено математическое моделирование данного процесса, основанное на анализе термодинамической вероятности протекания взаимодействий между компонентами.

Моделирование процесса плавки шихты из пыли ЭСПП

Физико-химическое моделирование технологических процессов позволяет оценить термодинамическую вероятность протекания различных превращений при различных температурах между вводимыми в процесс компонентами. Для этой цели нами был использован программный комплекс (ПК) «Селектор» [13], позволяющий проводить термодинамический анализ взаимодействий шихтовых компонентов и широко применяемый для изучения различных металлургических процессов [14–16]. В используемом ПК представлена обширная система известных баз термодинамических данных (g_janaf.DB, g_Reid.db, g_Yokokawa.DB и др.), что дает возможность моделировать металлургические процессы с участием расплавов, содержащих наряду с обычными простыми компонентами более сложные разнообразные комплексы, а также ионизированные частицы.

Определение равновесного фазового и элементного составов осуществляется в процессе минимизации свободной энергии (энергии Гиббса) всей мультисистемы. Под мультисистемой понимается система, в которой число фаз превышает число независимых компонентов в исходных условиях. Независимые компоненты – это химические элементы, из которых путем линейной комбинации с положительными коэффициентами могут быть получены зависимые компоненты, составляющие мультисистему (комплексные ионы, газы, жидкости, минералы, интерметаллиды, химические соединения).

Моделирование дает возможность с высокой точностью рассчитать ТД равновесия в мультисистеме, качественно и количественно исследовать процесс со всем многообразием протекающих при этом реакций.

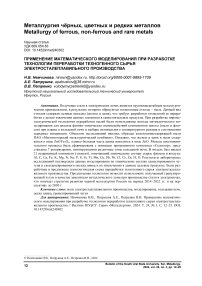

Построение модели получения гранулированного чугуна и оксида цинка при переработке пылей ЭСПП и окалины подразумевает выполнение алгоритма, при котором сначала составляется блок-схема материальных потоков процесса с определением количества резервуаров (температурных зон физико-химических превращений) и их параметров, выбирается компонентный состав исследуемого объекта моделирования и подготавливаются исходные данные химического состава участников процесса для ввода в модель. Алгоритм построения модели представлен на рис. 1.

Рис. 1. Алгоритм построения модели Fig. 1. Algorithm for building a model

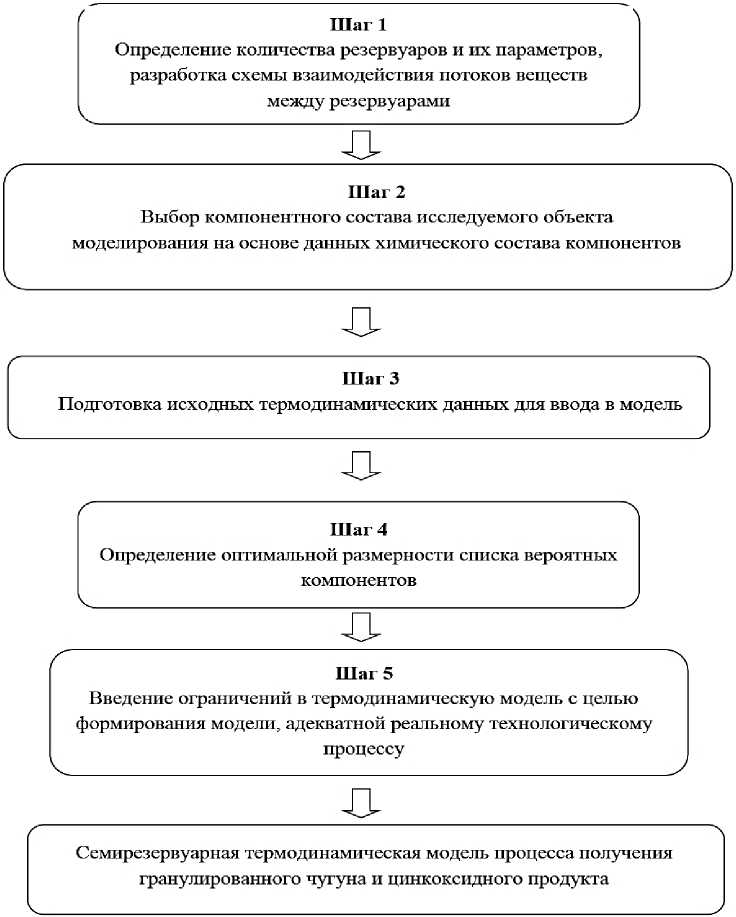

1-й резервуар – это зона кольцевой подовой печи (рис. 2), в этой зоне происходит полное восстановление Fe и Zn при температуре 1200 °С. 2-й резервуар представляет собой зону плавления Fe и шлака, имеющую температуру в 1400 °С. 3-й резервуар имеет температуру 1000 °С и моделирует процесс выгрузки продуктов плавки: шлака и чугуна. После 3-го резервуара полученные продукты разделяются по плотности и образуют самостоятельные фазы, которые охлаждаются до температуры 25 °С, что соответствует резервуарам 4 (шлак) и 5 (чугун) соответственно. Газы, образовавшиеся в зоне восстановления Fe и Zn (1-й резервуар) и зоне плавления (2-й резервуар), переходят в 6-й резервуар, имитирующий систему газоочистки, где охлаждаются до температуры 600 °С. Легколетучие компоненты конденсируются с образованием пыли. Газы, очищенные от пыли, переходят в 7-й резервуар, где охлаждаются до 100 °С.

На основе данных о химическом составе компонентов шихты и соотношения компонентов был определен состав шихты для ввода в модель. Для этого был произведен пересчет химического состава шихтовых компонентов в мольные количества (табл. 1). Количество независимых компонентов (элементов), вводимых в термодинамическую модель, составило 21: Al, C, Ca, Fe, K, Mg, N, Na, P, S, Si, Ti, Mn, Cu, Pb, Ni, Cl, Cr, Zn, H, O.

Рис. 2. Схема печи для переработки пыли ЭСПП с указанием температурных зон (резервуаров): 1 – кольцевая печь; 2 – загрузчик шихты; 3 – разгрузчик продуктов плавки; 4 – газоочистка; 5 – дымовая труба Fig. 2. Scheme of a furnace for processing EAFD indicating temperature zones (reservoirs):

1 – ring furnace; 2 – charge loader; 3 – smelting product unloader; 4 – gas cleaning; 5 – chimney

Таблица 1

Химический состав шихтовых компонентов, моль

Table 1

Chemical composition of charge components, mol

|

Компонент |

Уголь |

Пыль ЭСПП |

Окалина |

Кварцевый песок |

Известь |

|

Zn |

– |

0,319739 |

0,000306 |

– |

– |

|

Fe |

0,009519 |

0,472174 |

1,138119739 |

0,001503 |

0,018787 |

|

O |

1,546089467 |

1,6546171 |

1,81857471 |

3,352465203 |

2,223592 |

|

Na |

0,001291 |

0,192652 |

– |

– |

– |

|

K |

0,001274 |

0,031636 |

0,000425 |

– |

– |

|

Ca |

0,040123 |

0,185994 |

0,028176 |

0,00642 |

2,013714 |

|

P |

– |

0,004851 |

0,001855 |

– |

– |

|

S |

0,00842 |

0,01299 |

0,006237 |

– |

0,002498 |

|

Si |

0,093537 |

0,079723 |

0,075729 |

1,62442 |

0,061249 |

|

Al |

0,025304 |

0,012946 |

0,010789 |

0,001962 |

0,027854 |

|

Mg |

0,010669 |

0,032503 |

0,006451 |

0,003722 |

0,009925 |

|

Mn |

– |

0,04074 |

0,013251 |

0,000987 |

– |

|

Pb |

– |

0,009454 |

– |

– |

– |

|

Ti |

0,000751 |

– |

0,00025 |

0,000626 |

– |

|

H |

4,349553 |

– |

– |

0,172098 |

– |

|

Cu |

– |

– |

0,006924 |

– |

– |

|

Ni |

– |

– |

0,006645 |

– |

– |

|

Cl |

– |

0,106056 |

– |

– |

– |

|

Cr |

– |

– |

0,003462 |

– |

– |

|

С |

5,328237 |

– |

0,133227 |

– |

– |

|

N |

0,057116 |

– |

– |

– |

– |

На первом этапе моделирования необходимо было определить оптимальную размерность списка вероятных компонентов. Модели с сокращенным числом как независимых (элементов), так и зависимых (фаз) компонентов не могут дать адекватное описание процесса, а чрезмерное увеличение их числа приводит к появлению соединений, вероятность образования которых в реальных условиях мала.

Таким образом, при моделировании, основанном на физико-химических взаимодействиях сырьевых компонентов при плавке, необходимо исключить зависимые компоненты, образование которых противоречит реальному процессу, исходя из термодинамической вероятности протекания того или иного взаимодействия.

Поэтому список зависимых компонентов (оксидов, интерметаллидов и т. п.) в модели изучаемого пирометаллургического процесса необходимо согласовать с химическим составом конечных продуктов процесса – чугуна, шлака и пыли. Термодинамическая модель (табл. 2) создана с учетом этих требований, представлена, как указывалось выше, 7 резервуарами, включает в себя 21 независимый компонент и зависимые компоненты (в газообразном, твердом и расплавленном состояниях).

Возможные причины несоответствия результатов моделирования экспериментальным данным – это некорректность сформированной модели (отсутствие в списке зависимых компонентов промежуточных, но важных соединений), некорректные термодинамические и исходные химико-аналитические данные, а также неучет кинетических и механических особенностей исследуемого процесса. Поэтому при построении модели требуется определить, какие именно упрощения реальных процессов допустимы и к каким результатам приводит принятие таких упрощений при моделировании.

В случае нашего изучаемого технологического процесса растворения большого количества примесей в расплаве не происходит вследствие разности в плотностях железа и других компонентов. Кинетические параметры процесса «плавление – кристаллизация» препятствуют образованию сложных железосодержащих соединений [17].

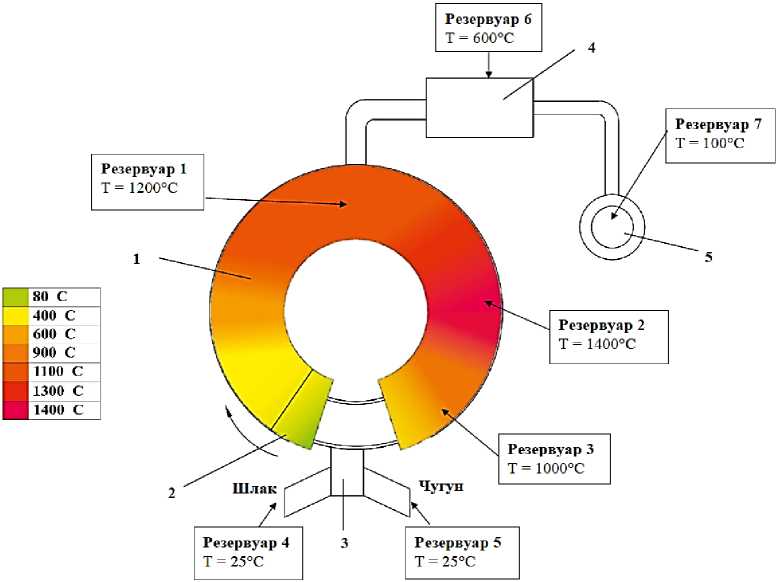

На рис. 3 показано распределение основных элементов шихтовых компонентов (Fe, Zn, C, O) по резервуарам модели.

Оценивая закономерности распределения элементов между основными продуктами плавки – чугуном и сконденсированным оксидом цинка (табл. 3), – можно сделать вывод, что все загружаемое с шихтой железо концентрируется в чугуне. Согласно модели восстановительного процесса в шлак полностью переходят алюминий, кальций, титан, кремний, практически полностью магний, сера, хром, медь и никель. В сконденсированном ZnO концентрируются такие элементы, как цинк, калий, натрий, фосфор и свинец.

Таким образом, модель восстановительного процесса показывает, что из 105,09 г исходной шихты можно получить 36,53 г чугуна, 23,9 г шлака, 38,68 г газов и 5,97 г минеральной пыли, в которой 3,9 г приходится на оксид цинка (рис. 4).

Таблица 2

Список основных зависимых компонентов термодинамической модели «газы – твердые фазы – расплав – чугун»

Table 2

List of the main dependent components of the thermodynamic model “gases – solid phases – melt – cast iron”

Газы

Na, Na 2 O, NaCl, NaH, NaOH, CH 4 , CO, CO 2 , H 2 O, H 2 S, HCl, HS, H, K, KCl, KH, KOH, Mg, P, P 2 , PH 2 , PN,

PO, PO 2 , PS, H 2 , N 2 , Cu, MgCl 2 , Ni, Pb, PbCl, PbH, PbO, PbS, Zn, C 5 H 10 , C 6 H 6 , C 2 H 6 , C 8 H 10 , N 2 , C 8 H 10 , C 7 H 8 ,

MnCl, MnCl 2

Твердые фазы

Zn 2 TiO 4 , ZnS, ZnCO 3 , Zn 3 (PO 4 ) 2 , Al 2 O 3 , FeCO 3 , MgCO 3 , NaHCO 3 , Na 2 CO 3 , MgO, Mg 2 SiO 4 , MgAl 2 O 4 ,

NaAlSiO 4 , CaCO 3 , CaSiO 3 , Ca 3 Al 2 Si 3 O 12 , K 2 CO 3 , KAlSiO 4 , Cu, Ni, Pb, C

Расплав

Zn, Zn 2 SiO 4 , ZnO, ZnS, Al 2 O 3 , CaO, Fe, Fe 3 C, FeO, FeS, FeSi, H 2 O, K, K 2 SiO 3 , KOH, Mg 2 SiO 4 , MgAl 2 O 4 , MgO, MgSiO 3 , Na, CaMg 2 Si 2 O 6 , Na 2 SiO 3 , NaOH

Fe (кристаллический)

Fe, FeO, FeS, Fe 3 C, FeSi

Рис. 3. Распределение основных элементов по резервуарам модели: 1 – зона восстановления в кольцевой печи; 2 – зона плавки в кольцевой печи; 3 – зона охлаждения продуктов плавки; 4 – шлак (продукт плавки); 5 – чугун (продукт плавки); 6 – система газоочистки печи; 7 – дымовая труба кольцевой печи

Fig. 3. Distribution of the main elements among the model reservoirs: 1 – reduction zone in a ring furnace; 2 – melting zone in a ring furnace; 3 – cooling zone of smelting products; 4 – slag (melting product); 5 – cast iron (melting product); 6 – furnace gas purification system; 7 – chimney of the ring furnace

Таблица 3

Распределение элементов по продуктам процесса пирометаллургической переработки пыли ЭСПП

Table 3

Distribution of elements by products of the pyrometallurgical processing of EAFD

|

Наименование элементов |

Продукты плавки |

|||

|

Шлак |

Чугун |

Оксид цинка |

Газ |

|

|

Резервуар |

||||

|

4 1 |

5 1 |

6 1 |

7 |

|

|

Содержание, % масс. |

||||

|

Al |

100 |

– |

– |

– |

|

C |

0,67 |

9,4 |

1,34 |

88,59 |

|

Ca |

100 |

– |

– |

– |

|

Fe |

– |

100 |

– |

– |

|

K |

0,16 |

– |

99,75 |

0,09 |

|

Mg |

99,62 |

– |

0,38 |

– |

|

N |

– |

– |

– |

100 |

|

Na |

0,83 |

– |

99,17 |

– |

|

P |

– |

– |

100 |

– |

|

S |

98,73 |

0,18 |

0,09 |

– |

|

Si |

100 |

– |

– |

– |

|

Ti |

100 |

– |

– |

– |

|

Mn |

– |

– |

– |

100 |

|

Cu |

86,21 |

– |

13,79 |

– |

|

Pb |

– |

– |

99,91 |

0,09 |

|

Ni |

99,79 |

– |

0,21 |

– |

|

Cl |

– |

– |

50 |

50 |

|

Cr |

99,85 |

– |

0,15 |

– |

|

Zn |

1,45 |

– |

98,24 |

0,31 |

|

H |

– |

– |

– |

100 |

|

O |

30,37 |

– |

4,71 |

64,92 |

Рис. 4. Количество продуктов, получаемых в результате плавки (согласно модели) Fig. 4. The amount of products obtained as a result of melting (according to the model)

Несмотря на то, что высокотемпературные процессы могут быть существенно неравновесными, моделирование, основанное на термодинамической вероятности протекания взаимодействий между шихтовыми компонентами, позволяет не только определить возможность образования того или иного соединения, но и точно рассчитать химический состав продуктов – чугуна, шлака и газов. Согласно модели извлечение Fe и Zn составило 100 и 98 %, соответственно. Химический состав (по модели) гранулированного чугуна, % масс., соответственно: Fe – 95,1, C – 4,89, S – 0,01. Содержание ZnO в уловленных возгонах по данным моделирования составило 65,43 % масс.

Таким образом, построенная с помощью ПК «Селектор» модель восстановительного процесса позволяет определить, какими должны быть состав шихты, соотношение между компонентами в шихте, температура восстановительной плавки и т. п. для достижения максимального извлечения железа в чугун и перевода цинка в газовую фазу с последующей его конденсацией в виде ZnO.

Разработка технологической схемы переработки техногенного сырья электросталеплавильного производства В результате проведенных лабораторных испытаний по переработке техногенного железоцинксодержащего сырья на экспериментальной установке (на базе высокотемпературной печи LHT 08/17 Nabertherm (Германия) [18]) авторами были определены условия ведения восстановительного процесса: загрузка шихты при 1150 °С, скорость повышения температуры в печи до 1350 °С – 15 °С/мин, до 1425 °С – 11 °С/мин, а при последующем снижении температуры до 1150 °С – 30 °С/мин [10, 19]. Соотношение шлакообразующих компонентов для получения шлака с основностью на уровне 1,0–1,3 обеспечивает максимальную степень десульфурации чугуна (70–80 %), а также необходимую температуру плавления шлака (1350–1380 °С). Продолжительность плавки загружаемой порции шихты составляла 30 мин. Газообразные продукты плавки возгонялись и поступали в водоохлаждаемый газоход, где газовый поток охлаждался с конденсацией и частичным осаждением возгонов. Конечными продуктами плавки явились гранулированный чугун, обладающий магнитными свойствами, и оксид цинка (рис. 5).

Согласно данным анализа химического состава, выполненного на рентгеноспектральном микроанализаторе CAMEBAX SX50 (Cameca, Франция), в полученных экспериментальных образцах чугуна с размерами гранул 10–15 мм содержится в среднем, % масс., соответственно: Fe – 95,27, С – 4,4, S – 0,07, Si – 0,11 (остальное в незначительном количестве – Ni и Cu).

По результатам рентгенофазового анализа на дифрактометре марки ДРОН-3.0 (Россия) проб уловленных возгонов установлено, что цинк содержится в окисленной форме в количестве в среднем 68,8 % масс. Остальные соединения – Na 2 O (10,05), K 2 O (5,16), Cl (5,32), PbO (2,11), F (1,31). Остальные примеси – сера (в пересчете на SO 3 ) 4,92 и кремнезем 1,2.

Таким образом, химические составы чугуна и цинксодержащего продукта по резуль-

а)

b)

Рис. 5. Экспериментальные образцы: а – гранулированный чугун; b – порошкообразный оксид цинка Fig. 5. Experimental samples: a – granulated cast iron; b – powdered zinc oxide

Рис. 6. Схема цепи аппаратов переработки пыли ЭСПП Fig. 6. Device circuit diagram of EAFD processing

татам моделирования оказались близкими по химическому составу экспериментально полученным продуктам плавка шихты из пыли ЭСПП. Для повышения содержания оксида цинка предложена прокалка с целью удаления галогенов.

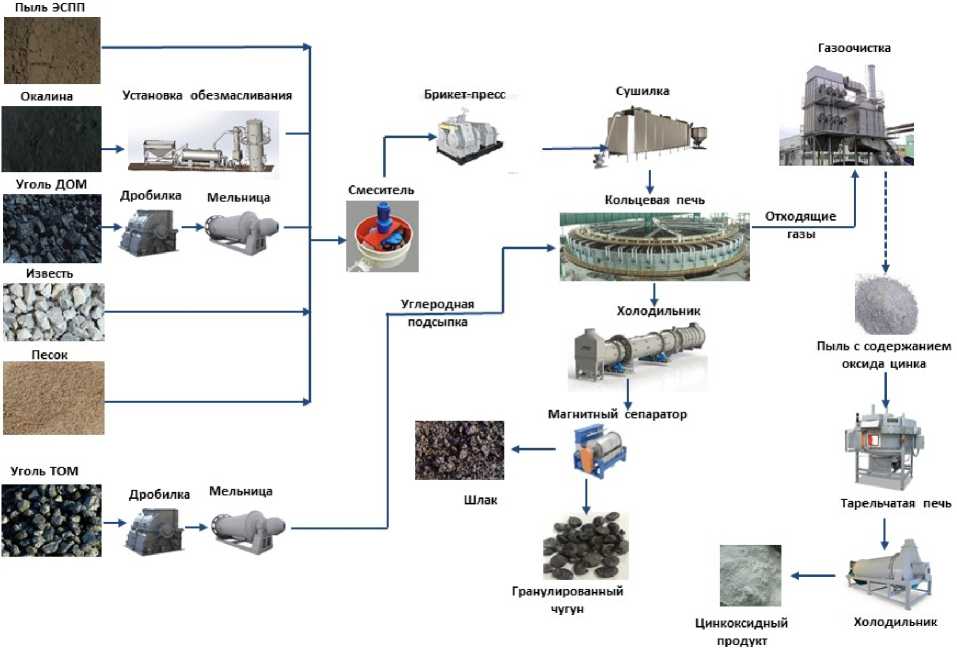

По результатам проведенных лабораторных исследований была разработана и рекомендована схема цепи аппаратов и техноло- гическая схема переработки пыли ЭСПП с получением гранулированного чугуна и цинксодержащего продукта с установкой 1 кольцевой печи с вращающимся подом со средним диаметром 12 м (рис. 6).

Предложенная технология переработки пылей ЭСПП заключается в восстановлении железа и цинка из их кислородсодержащих форм активными углеродсодержащими мате- риалами в кольцевой печи с вращающимся подом [8, 10, 19]. В состав брикетированной шихты входит окалина, пыль ЭСПП, уголь марки ДОМ, известь (ГОСТ 9179–2018) и песок формовочный (ГОСТ 2138–91). В ходе восстановительной плавки шихты образуются цинковые возгоны, улавливаемые при очистке отходящих газов кольцевой печи. Общая схема переработки пылей ЭСПП включает в себя следующие переделы: приём и подготовка сырья; получение брикетов с минимальным содержанием влаги (2 %); восстановительная плавка с получением самостоятельных продуктов (гранулированного чугуна и оксида цинка); очистка сконденсированного оксида цинка с получением цинксодержащего продукта, удовлетворяющего требованиям потребителей.

Заключение

С помощью ПК «Селектор» была разработана модель восстановительной плавки ших- ты на основе техногенного сырья с извлечением железа и цинка в отдельные продукты, позволяющая судить о результатах физикохимических взаимодействий шихтовых компонентов, а также о фазовом и элементном составах продуктов плавки.

Результаты моделирования показали принципиальную возможность получения чугуна и конденсата оксида цинка при переработке пылей ЭСПП предложенного состава.

Лабораторные исследования подтвердили результаты моделирования, были получены экспериментальные образцы гранулированного чугуна и оксида цинка.

Предлагаемая технология позволит использовать получаемый гранулированный чугун в качестве заменителя металлического лома при производстве стали в электропечах, что отвечает стратегии развития черной металлургии России на период 2014–2022 гг. и на перспективу до 2030 г.

Список литературы Применение математического моделирования при разработке технологии переработки техногенного сырья электросталеплавильного производства

- New method for processing metallurgical wastes / I.M. Shatokhin, A.L. Kuz’min, L.A. Smirnov et al. // Metallurgist. 2017. Vol. 61, no. 7–8. Р. 523–528. DOI: 10.1007/s11015-017-0527-4

- Леонтьев Л.И., Пономарев В.И., Шешуков О.Ю. Переработка и утилизация техногенных отходов металлургического производства // Экология и промышленность России. 2016. Т. 20, № 3. С. 24−27. DOI: 10.18412/1816-0395-2016-3-24-27. EDN: VOCMAZ.

- Experiment for use of Bratsk aluminium plant technogenic waste as a reducing agent during cast iron smelting / N.V. Nemchinova, P.А. Yakushevich, A.А. Yakovleva, L.V. Gavrilenko // Metallurgist. 2018. Vol. 62, iss. 1–2. P. 150–155. DOI: 10.1007/s11015-018-0637-7

- Optimizing the charge pelletizing parameters for silicon smelting based on technogenic materials / N.V. Nemchinova, M.S. Leonova, A.A. Tyutrin, S.S. Bel’skii // Metallurgist. 2019. Vol. 63, iss. 1–2. P. 115–122. DOI: 10.1007/s11015-019-00800-3

- Current state of electrical arc furnace dusts processing in Russia and abroad / S.A. Yakornov, A.M. Panshin, P.A. Kozlov, D.A. Ivakin // Цветные металлы. 2017. № 4. С. 23–29. DOI: 10.17580/tsm.2017.04.03. EDN: YNFYGR.

- Приказ Министерства промышленности и торговли РФ от 5 мая 2014 г. № 839 «Об утверждении Стратегии развития черной металлургии России на 2014–2020 годы и на перспективу до 2030 года и Стратегии развития цветной металлургии России на 2014–2020 годы и на перспективу до 2030 года».

- Современные методы переработки техногенного сырья электросталеплавильного производства / А.Е. Патрушов, Н.В. Немчинова, В.Е. Черных, А.А. Тютрин // Вестник Иркутского государственного технического университета. 2018. Т. 22, № 4. С. 183–190. DOI: 10.21285/1814-3520-2018-4-183-190. EDN: XOASXZ.

- Переработка пылей электросталеплавильного производства с целью извлечения цинка и железа / Н.В. Немчинова, В.Е. Черных, А.А. Тютрин, А.Е. Патрушов // Сталь. 2016. № 5. С. 68–72.

- Патрушов А.Е., Немчинова Н.В., Вологин В.С. Разработка технологии пирометаллургической переработки пыли электросталеплавильного производства с целью извлечения железа и цинка // Перспективы развития технологии переработки углеводородных и минеральных ресурсов: матер. X Всерос. науч.-практ. конф. с междунар. участием (Иркутск, 22–24 апр., 2020 г.). Иркутск, 2020. С. 17–20. EDN: AWFEBE.

- Пат. № 2626371, Российская Федерация, С22В 7/02, С21В 11/06, С22В 19/38. Способ переработки отходов металлургического производства / С.Ю. Одегов, И.Б. Федосов, А.П. Баранов, В.Е. Черных, А.Е. Патрушов; заявитель и патентообладатель ООО «Урал-рециклинг». Заявл. 05.09.2016; опубл. 26.07.2017. Бюл. № 21.

- Влияние структуры и свойств окалины на качество поверхности при горячей обработке металла давлением / Ю.А. Кирилов, Л.Х. Дмитриев, Э.Ю. Колпишон, В.В. Лебедев // Металловедение и термическая обработка металлов. 2000. № 7. С. 36–38.

- Атлас шлаков: справ. изд. / пер. с нем. под ред. И.С. Куликова. М.: Металлургия, 1985. 208 с.

- Свидетельство о государственной регистрации программы для ЭВМ № 2017618511, Российская Федерация. Программный комплекс «Selektor» / К.В. Чудненко; заявитель и правообладатель Федеральное государственное бюджетное учреждение науки Институт геохимии им. А.П. Виноградова Сибирского отделения Российской академии наук; заявл. 09.06.2017; опубл. 02.08.2017.

- Использование метода минимизации свободной энергии для изучения металлургических процессов / Н.В. Немчинова, С.С. Бельский, А.В. Аксенов, А.А. Васильев // Вестник Иркутского государственного технического университета. 2014. № 3 (86). С. 151–158. EDN: RZOFNZ.

- Физико-химическое моделирование процессов глиноземного производства при использовании техногенных добавок / И.И. Шепелев, Н.В. Головных, К.В. Чудненко, А.Ю. Сахачев // Научные основы и практика переработки руд и техногенного сырья: материалы XXIII Междунар. науч.-техн. конф. (г. Екатеринбург, 10–13 апреля 2018 г.). Екатеринбург, 2018. С. 213–217.

- Nemchinova N.V., Tyutrin A.A., Fedorov S.N. Mathematical modeling оf the silicon production process from pelletized charge // Materials Science Forum. 2020. Vol. 989. Р. 394–399. DOI: 10.4028/www.scientific.net/MSF.989.394

- Гаврилин И.В. Плавление и кристаллизация металлов и сплавов. Владимир: ВГУ, 2000. 260 с.

- Патрушов А.Е., Немчинова Н.В. Лабораторная установка переработки пылей электросталеплавильного производства // Перспективы развития технологии переработки углеводородных и минеральных ресурсов: материалы VII Всерос. науч.-практ. конф. с междунар. Участием (г. Иркутск, 19–20 апреля 2017 г.). Иркутск, 2017. С. 65–67. EDN: YOJVZV.

- Nemchinova N.V., Patrushov A.E., Tyutrin A.A. Pyrometallurgical technology for extracting iron and zinc from electric arc furnace dust // Applied Sciences. 2023. Vol. 13, iss. 10. Р. 6204. DOI: 10.3390/app13106204