Применение метода многоцелевой оптимизации для проектирования формы лопасти рабочего колеса поворотно-лопастной гидротурбины

Автор: Семенова Александра Владимировна, Чирков Денис Владимирович, Скороспелов Владимир Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Проблемы энергетического машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Существующий процесс инженерного проектирования проточных частей гидротурбин является сложным и трудоемким процессом, требующим большого инженерного опыта и обширной базы статистического материала. Для повышения эффективности и автоматизации этого процесса в ОАО «Силовые машины» совместно с институтами СО РАН разработан комплекс оптимизационного проектирования «CADRUN-OPT». В качестве метода оптимизации выбран генетический алгоритм. Рассмотрено применение программного комплекса к проектированию лопастной системы поворотно-лопастного рабочего колеса. Решается задача многоцелевой оптимизации формы лопасти с использованием трех целевых функционалов, в процессе решения оптимизируется КПД гидротурбины в точках оптимума универсальной характеристики и в расчетной точке, соответствующей максимальной мощности при расчетном напоре, и кавитационные качества лопастной системы. В качестве объекта параметризации выбирается поверхность лопасти рабочего колеса, описываемая при помощи 24-х параметров. КПД гидротурбины определяется по результатам гидродинамического расчета с использованием k-e модели турбулентности в постановке направляющий аппарат – рабочее колесо – отсасывающая труба.

Поворотно-лопастная гидротурбина, лопасть, рабочее колесо, режим работы, многоцелевое оптимизационное проектирование, генетический алгоритм, вязкая несжимаемая жидкость

Короткий адрес: https://sciup.org/148202341

IDR: 148202341 | УДК: 621.224.35.-253.5

Текст научной статьи Применение метода многоцелевой оптимизации для проектирования формы лопасти рабочего колеса поворотно-лопастной гидротурбины

рабочего колеса. Eе гидродинамические качества в большой степени обеспечивают эффективную и надежную работу всей гидротурбины.

Оптимизационное проектирование гидротурбин. Развитие методов вычислительной гидродинамики, методов решения оптимизационных задач и повышение производительности компьютеров позволило автоматизировать процесс проектирования лопастной системы рабочего колеса. В настоящее время в мире широко развиваются оптимизационные методы проектирования, в основу которых положен генетический алгоритм (ГА). Обзор литературы по данному вопросу представлен в [1]. Идея ГА основана на теории эволюции живых организмов. В алгоритме используются аналоги механизмов генетического наследования и естественного отбора. Согласно теории популяция индивидуумов меняется в течение нескольких поколений путем рекомбинации (скрещивания) и мутации отдельных индивидуумов, подчиняясь при этом законам естественного или искусственного отбора относительно предписанного критерия. При проектировании лопастной системы рабочего колеса индивидуумом является лопасть, определяемая набором параметров Х = (Х1, . . . , Xn). Решение оптимизационной задачи сводится к нахождению минимума (максимума) заданной функции, называемой целевой. Если целевых функций будет несколько, то оптимизационная задача становится многоцелевой (или многокритериальной). Выбор целевых функционалов зависит от поставленной задачи и методов ее решения. При проектировании лопастной системы рабочего колеса, как правило, в качестве целевых функционалов выбирают потери в гидротурбине на одном или нескольких режимах и кавитационные качества лопасти.

Вследствие того, что минимизируемые функции независимы, не существует одного, единственного решения, дающего минимум сразу всех целевых функционалов. Решением такой задачи является целое семейство точек, называемое множеством (фронтом) Парето. Каждая точка фронта Парето оптимальна, путем ее возмущения невозможно улучшить какой-либо целевой функционал без ухудшения остальных. Таким образом, фронт Парето представляет собой множество оптимальных решений, каждое из которых лучше остальных, по крайней мере, по одному целевому функционалу. Выбор решения с фронта Парето осуществляется человеком вручную, и является отдельной задачей.

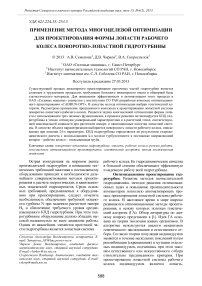

Оптимизационное проектирование лопастной системы поворотно-лопастного рабочего колеса (ПЛРК). В настоящее время институтами СО РАН совместно с ОАО СМ ЛМЗ разработан программный комплекс оптимизационного проектирования «CADRUN-OPT». В качестве метода оптимизации выбран ГА, позволяющий решать задачи многоцелевой оптимизации [2]. В данной работе представлено применение программного комплекса «CADRUN-OPT» к решению задачи оптимизационного проектирования формы лопасти ПЛРКа гидротурбины. Схема решения оптимизационной задачи представлена на рис. 1.

Рис. 1. Схема решения оптимизационной задачи

Выбор режимов проектирования. При проектировании лопастной системы поворотнолопастной гидротурбины необходимо учитывать, что это машина двойного регулирования, т.е. регулирование расхода происходит не только путем изменения открытия направляющего аппарата, но и путем изменения угла установки лопасти. Благодаря этому обеспечивается эффективная работа гидротурбины в широком диапазоне расходов и напоров. Повысить уровень средневзвешенного КПД можно при проектировании лопастной системы минимум с учетом двух режимов работы: оптимального и форсированного [3]. Проектирование с учетом форсированного режима работы гидротурбины позволяет также получить требуемые кавитационные качества лопастной системы.

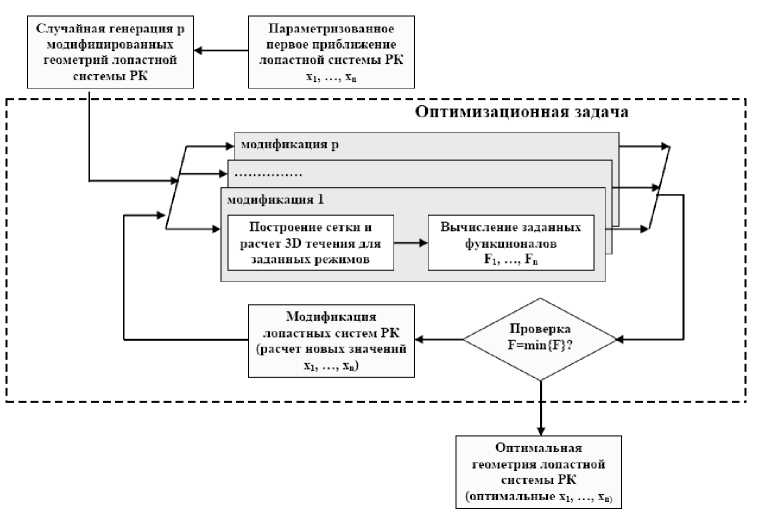

Параметризация поверхности лопастной системы рабочего колеса поворотно-лопастной гидротурбины. Предварительным этапом решения оптимизационной задачи является параметризация геометрии. Параметризация поверхности лопастной системы рабочего колеса должна с одной стороны обеспечить гибкое изменение геометрической формы лопастной системы, а с другой стороны содержать по возможности меньшее число параметров.

Рис. 2. Параметры модификации формы лопасти поворотно-лопастного рабочего колеса

По аналогии с реализованной ранее параметризацией лопастной системы радиальноосевого рабочего колеса [4], поверхность лопасти ПЛРК представляется в виде:

Rblade(u,v) = r(u,v)+d(u,v) ⋅ n(u,v), u,v ∈ [0,1] (1)

где: r(u,v) = {R(u,v), Z(u,v), Ф(u,v)} – серединная поверхность (СРП), представленная в цилиндрической системе координат, d(u,v) – функция распределения толщин, n(u,v) – орт нормали к серединной поверхности. Тогда модификация формы лопасти рабочего колеса может осуществляться путем вариации ее серединной поверхности и функции распределения толщин. В данной работе рассмотрена только вариация серединной поверхности лопасти путем: вариации функции угловой координаты Ф(u,v); вариации формы входной и выходной кромок серединной поверхности (вариация RZ проекции). Таким образом, модификация формы лопасти ПЛРК осуществляется путем вариации 24 геометрических параметров: 16 угловых и 8, отвечающих за RZ проекцию (рис. 2). Данная параметризация представляется вектором X:

X=(XФ, XRZ) = (x1, …, x16, p1, …, p8) = = (x1, …, x16, x17, …, x24). (2)

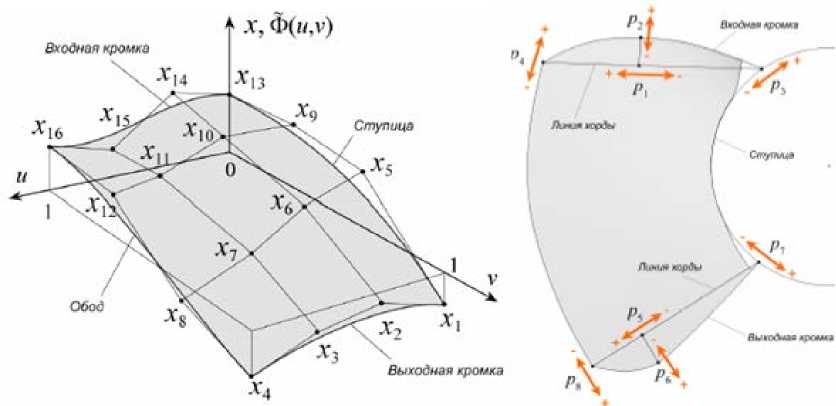

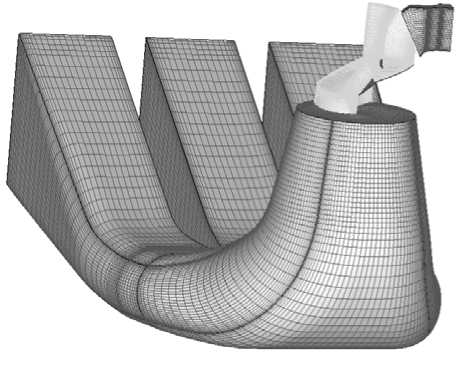

Определение энергетических характеристик поворотно-лопастной гидротурбины. Оптимизация формы лопасти рабочего колеса поворотно-лопастной гидротурбины проводится по результатам численного моделирования течения. В данной работе для расчета энергетических показателей гидротурбины использована комбинированная методика расчета потерь [5]. Суть этой методики в том, что потери в направляющем аппарате, рабочем колесе и отсасывающей трубе определяются непосредственно при трехмерном моделировании турбулентного потока вязкой жидкости с использованием k-ε модели турбулентности. При этом потери в спиральной камере и статоре определяются по формулам расчетно-экспериментальной модели, не требующей проведения гидродинамического расчета в этих элементах. Для более точного учета потерь в рабочем колесе поворотно-лопастной гидротурбины и лучшего моделирования профиля скорости на входе в отсасывающую трубу расчет течения проводится с учетом зазоров лопасть – втулка, лопасть – камера. Расчетная сетка в области рабочего колеса представлена на рис. 3.

Рис. 3. Фрагмент расчетной сетки в области рабочего колеса с зазорами

Выбор целевых функционалов и ограничений. В качестве основного целевого функционала F принимаются потери в гидротурбине, определяемые из расчета 3D течения вязкой несжимаемой жидкости по турбулентной модели

F = 1 - η . (3)

КПД гидротурбины η рассчитывается по формуле:

η =

M ω

η м η о ρ gQH

где M – момент на валу рабочего колеса, ω - угловая скорость вращения рабочего колеса, Q – расход через турбину, Н – заданный напор, η м – механический КПД, η о – объемный КПД. Для поворотно-лопастных гидротурбин полагается, что η м = η о = 1.

Как было предложено выше, для обеспечения повышенного уровня средневзвешенного КПД проектирование лопастной системы целесообразно вести минимум с учетом двух режимов: оптимального и форсированного. Следовательно, надо задавать два целевых функционала: F opt , минимизирующий потери на оптимальном режиме, и F fors , минимизирующий потери на форсированном режиме.

Важной задачей проектирования является обеспечение требуемых кавитационных качеств лопастной системы. Для оценки кавитационных качеств лопастной системы используется подход, основанный на анализе распределения давления на лопасти в некавитационном потоке. Из расчета пространственного обтекания лопасти в каждой точке ее поверхности может быть определен кавитационный коэффициент турбины ( σ турб ). Кавитационные явления в данной точке будут наблюдаться при условии σ турб > σ уст , где σ уст – кавитационный коэффициент установки. Соответственно на поверхности лопасти может быть определена изолиния давления p v , при котором σ турб = σ уст . При таком подходе минимизируется вклад вращательного момента от области с давлением, равным значению pv, в полный момент на валу рабочего колеса. Для этого минимизируется взвешенная относительная площадь W cav , на тыльной стороне лопасти, которая рассчитывается по формуле:

∫ xdSy - ydSx

W = Scav cav ∫xdSy - ydSx

Ssuc (5)

где S cav – площадь области на тыльной стороне лопасти с давлением меньше pv, S suc – площадь всей тыльной стороны лопасти. Этот критерий может быть использован как в качестве отдельного целевого функционала, так и в качестве ограничения для форсированного режима.

Гидродинамические расчеты течения в проточном тракте при решении оптимизационной задачи проводятся при фиксированных: открытии a 0 направляющего аппарата, угле fi установки лопасти рабочего колеса и полном напоре турбины. Расход находится в процессе решения. В такой постановке расход, пропускаемый через турбину модифицированной лопастной системой, может существенно отличаться от расхода, заданного в режимной точке ( Q 1/ , n 1/ ). Корректное сравнение КПД и кавитационных качеств исходной и модифицированной лопастных систем возможно только при условии сохранения заданной режимной точки. Для соблюдения этого условия вводится ограничение на величину расхода, полученного в результате расчета модифицированной лопастной системы:

Q 1/ - ε ≤ Q 1/* ≤ Q 1/ - ε , (6)

где Q 1/ - приведенный расход в заданной режимной точке, Q 1/* - приведенный расход, полученный по результате расчета, ε - допустимая погрешность. Модифицированные лопастные системы, не удовлетворяющие этому ограничению, исключаются из оптимизации.

Рис. 4. Расчетная сетка с учетом зазоров лопасть – втулка, лопасть – камера

Пример решения оптимизационной задачи. Решение оптимизационной задачи представлено на примере оптимизации формы рабочего колеса поворотно-лопастной гидротурбины на напор Н до 40 м с числом лопастей рабочего колеса z1=6. Гидродинамические расчеты проводились для приведенной гидротурбины (масштабированной на напор Н=1 м и D1=1 м) в стационарной постановке с использованием k-ε модели турбулентности. Расчет течения проводился в следующих элементах проточного тракта: направляющий аппарат, рабочее колесо, отсасывающая труба с учетом зазоров лопасть– втулка, лопасть–камера. Потери в спиральной камере и статоре рассчитывались по формулам расчетно-экспериментальной модели. Расчетная сетка представлена на рис. 4.

Проводилась двухрежимная многоцелевая оптимизация с помощью программного комплекса «CADRUN-OPT». В качестве исходных были выбраны следующие режимы:

Режим 1: fi = 3,9 ° , ao=30 мм, n =130об/мин ( Q i/ ~ 1.14 м3/с) - режим, близкий к оптимальному.

Режим 2: fi = 12,4 ° , a 0 =38 мм, n i =135об/мин ( Q ~ 1.7 м3/с) - форсированный режим.

В качестве целевых функционалов задавалось:

F1: максимизация КПД (минимизация потерь) на режиме 1.

F2: максимизация КПД (минимизация потерь) на режиме 2.

F3: минимизация взвешенной относительной площади кавитации W cav на тыльной стороне лопасти на режиме 2.

Ограничение на расход в режиме 1: Q i/ е [1,08, 1,19], ограничение на расход в режиме2: Q i/ е [1,66, 1,8]. Варьировались 16 угловых параметров лопасти и 8 параметров RZ-проекции.

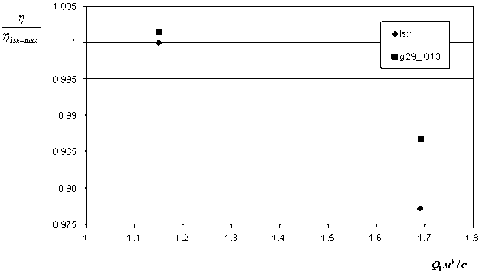

Рис. 5. Нормированный уровень КПД исходной (isx) и оптимизированной лопастей на режиме, близком к оптимальному ( Q i/ ~ i,i4

м3/с), и форсированном ( Q i/ ~ i,7 м3/с)

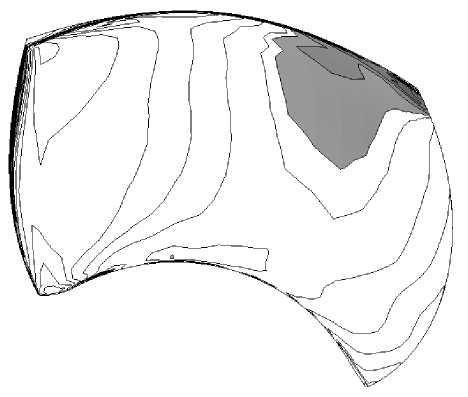

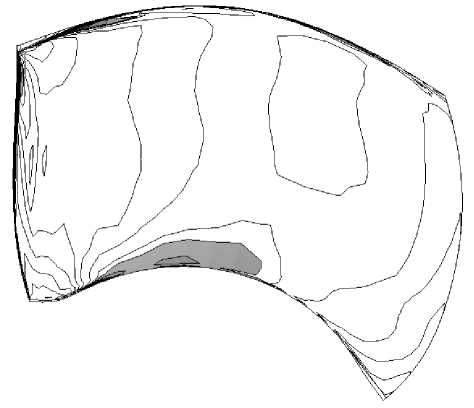

В результате решения оптимизационной задачи было рассчитано 29 поколений по 120 индивидуумов в каждом. Из полученного фронта Парето была выбрана геометрия g29_i013, удовлетворяющая поставленным требованиям. На рис. 5 представлен нормированный уровень КПД для исходной и оптимизированной лопастей рабочего колеса на режимах 1 и 2. На рис. 6 и 7 представлено сравнение кавитационных качеств исходной (рис. 6) и оптимизированной (рис. 7) лопастей рабочего колеса. Из представленных результатов расчета можно заключить, что повышение уровня КПД на режиме, близком к оптимальному, составило ~ 0,15% , повышение уровня КПД на форсированном режиме составило ~ 0,9%. Кавитационные качества лопасти тоже были улучшены.

Рис. 6. Распределение давления по тыльной поверхности исходной лопасти (W cav =0,1187)

Рис. 7. Распределение давления по тыльной поверхности оптимизированной лопасти (W cav =0,0277)

Выводы: разработанный институтами СО РАН совместно с ОАО СМ ЛМЗ программный комплекс оптимизационного проектирования «CADRUN-OPT» был успешно применен для проектирования лопастной системы рабочего колеса поворотно-лопастной гидротурбины. Внедрение программного комплекса в ОАО СМ ЛМЗ позволяет существенно упростить и автоматизировать процесс проектирования. Рабочие колеса, спроектированные с использованием данного программного комплекса, имеют повышенные энергетические и кавитационные качества.

Список литературы Применение метода многоцелевой оптимизации для проектирования формы лопасти рабочего колеса поворотно-лопастной гидротурбины

- Банников, Д.В. Многорежимная оптимизация формы рабочего колеса гидротурбины/Д.В. Банников, С.Г. Черный, Д.В. Чирков и др.//Вычислительные технологии. 2009. Т. 14, № 2. С. 32-50.

- Лобарева, И.Ф. Многоцелевая оптимизация формы лопасти гидротурбины/И.Ф. Лобарева, В.А. Скороспелов, П.А. Турук и др.//Вычислительные технологии. 2006. Т. 11, № 5. С. 63-67.

- Семенова, А.В. Методические вопросы проектирования проточных частей поворотно-лопастных рабочих колес/А.В. Семенова, Д.В. Чирков//Сборник докладов 15-ой Международной научно-технической конференции студентов и аспирантов. -М. МГТУ им. Н.Э. Баумана, 2011. С. 163-166.

- Лобарева, И.Ф. Об одном подходе к оптимизации формы лопасти гидротурбины/И.Ф. Лобарева, В.А. Скороспелов, П.А. Турук и др.//Вычислительные технологии. 2005. Т. 10, № 6. С. 52-73.

- Sotnikov, A. Two Approaches to Prediction of Hill Diagram for Francis Turbine/A. Sotnikov, S. Cherny, D.V. Chirkov, D. Bannikov/Proceedings of HYDRO VISION RUSSIA -2011 Int. Conf., Moscow, Russia, 27-30 Mach, 2011. CD-ROM. P. 1-15.