Применение минеральных шламовых отходов в процессах синтезирования жидких фосфатных связок

Автор: Хлыстов Алексей Иванович, Широков Владимир Александрович, Чернова Елена Алексеевна

Рубрика: Строительные материалы и изделия

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

Представлены результаты исследования шламовых отходов Самарского металлургического завода. Показана целесообразность совместного применения шламовых отходов и ортофосфорной кислоты для получения жидких фосфатных связок - затворителей жаростойких бетонов и растворов. Установлено, что исследованные шламы относятся к нанотехногенному сырью, а это обстоятельство значительно упрощает процесс синтезирования жидких фосфатных связок.

Жаростойкие бетоны, шламовые отходы, алюмофосфатные связующие, фосфатные связующие, футеровка

Короткий адрес: https://sciup.org/147154350

IDR: 147154350 | УДК: 691.51/55:691.33

Текст научной статьи Применение минеральных шламовых отходов в процессах синтезирования жидких фосфатных связок

Повышение производительности плавильных, нагревательных и термических печей зависит от продолжительности их срока службы, определяемая долговечностью той части футеровки, которая в большей степени подвержена химико-термическому воздействию агрессивной среды. Увеличение межремонтного периода, сокращение времени затрачиваемого на капитальный и текущий ремонты являются существенным резервом повышения срока службы футеровок промышленных печей и других тепловых агрегатов.

Решением данной проблемы является разработка эффективных жаростойких бетонов фосфатного твердения, которые позволяют увеличить продолжительность срока службы футеровки. Их производство основывается на использовании неорганических тугоплавких отходов промышленности различных отраслей.

Цель и задачи работы. Основной целью работы является создание жаростойких бетонов с повышенным химическим сопротивлением к агрессивным средам.

Для достижения данной цели были поставлены следующие задачи:

– изучение химико-минералогического состава шламовых отходов цветной металлургии;

– разработка технологических параметров синтезирования жидких фосфатных связок на основе минеральных шламовых отходов и термической ортофосфорной кислоты.

В последнее время большое внимание в технологии жаростойких бетонов уделяется композициям на основе фосфатных связующих, отличаю- щихся высокими техническими свойствами [1]. Однако недостаточная изученность технологических параметров получения бетонов на фосфатных связующих и ограниченная сырьевая база сдерживают широкое внедрение этих технически прогрессивных материалов в промышленность. В настоящее время для изготовления фосфатных жаростойких бетонов в качестве связующего применяются остродефицитные материалы: смеси орто-фосфорной кислоты и технического глинозема, корунда, электрокорунда, циркона, хромита и других материалов, что тормозит их широкое применение. Поэтому разработка технологии получения новых фосфатных связующих и жаростойких бетонов с использованием недефицитных материалов является в настоящее время важной научной и практической задачей.

Алюмофосфатные связки получают при взаимодействии ортофосфорной кислоты с глиноземистыми материалами. Если применяют активные формы глинозема как, например, порошок Al(OH) 3 , то связка твердеет при обычных или невысоких температурах. При применении же неактивных форм глинозема (например, технического глинозема) для твердения связки необходим подогрев. Прочность связки в этом случае выше [2].

Основным резервом расширения сырьевой базы производства фосфатных связующих, необходимых для изготовления жаростойких бетонов, является шламовое техногенное сырье. По условиям образования шламы есть осадки, выделяемые при реагентной обработке технологических водных растворов: очистки промышленных стоков, водоподготовки и водоумягчения на теплоэлектростанциях и др. Источники их образования – самые разные производства ведущих отраслей: химии, нефтехимии, металлургии, машиностроения, энергетики. По тонкости помола шламы превосходят порошкообразные материалы, получаемые механическим измельчением твердых компонентов [3].

По способу образования, значениям удельной поверхности и размеру частиц данные шламы можно отнести к нанотехногенному сырью. Исследования по определению наноразмерности алюминатных и карбонатных шламов были проведены в научно-исследовательском институте ядер-ных исследований в 2011 году (г. Гатчина, Ленинградская область). Исследования образцов шламов с целью определения размерности его частиц были проведены методом малоуглового рассеяния нейтронов на дифрактометре «Мембрана-2». Исследования показали, что практически все шламы, как и другие шламовые отходы, отличаются от высокодисперсных порошкообразных материалов природного и техногенного происхождения наноразмерностью, которая находится в пределах от 20 до 80 нм и зависит от условий образования [4].

В наших разработках по синтезированию фосфатных связующих такие технические продукты, как Al(OH)3; СаСО3; MgCO3 и другие были заменены соответствующим шламовым сырьем, а именно, алюмокальциевым шламом, где основная масса представлена карбонатом кальция – СаСО3, гидроксидом Al(OH)3 и карбонатным шламом водоочистки, состоящим в основном из СаСО3. Химиче- ские составы применяемых в работе шламов представлены в табл. 1.

Синтезирование фосфатной связки на основе карбоната кальция протекает по следующей реакции:

CaCO 3 (33,8%)+2H 3 PO 4 (66,2%) →

→ Ca(H 2 PO 4 ) 2 (79%)+H 2 CO 3 (21%).

На Самарском металлургическом заводе функционируют современные сооружения по очистке технических сточных вод. В частности, шлам щелочного травления алюминия с целью нейтрализации смешивается с карбонатным в жидком суспензионном состоянии, а затем после отстоя образующийся осадок отжимается с помощью фильтрпресса и отправляется на полигон для захоронения. Данный шлам согласно химическому составу (см. табл. 1) относится к алюмокальциевому.

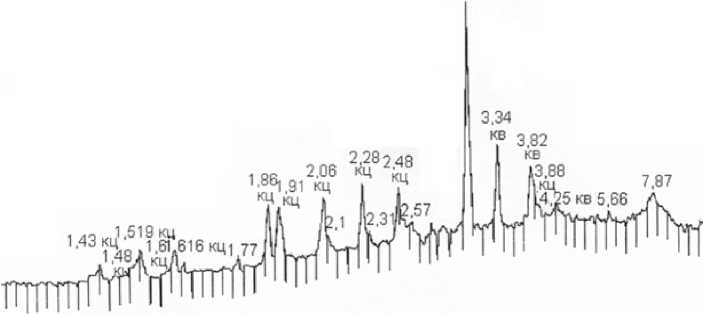

Для изучения минералогического состава шламового сырья были применены современные физико-химические методы исследований. Проведенные рентгеновские исследования с карбонатным и алюмокальциевым шламами показали присутствие в сырье большого количества кальцита – СаСО 3 (см. рисунок).

В результате смешивания шлама с ортофос-форной кислотой происходит экзотермическая реакция между минеральными составляющими нанотехногенного отхода с H 3 PO 4 . Выбор оптимальной концентрации ортофосфорной кислоты и необходимый расход шлама для синтезирования связки производили опытным путем, исходя из полноты взаимодействия порошковой составляющей с жидкостью затворения. Исходя из химического

Таблица 1

Химический состав минеральных шламовых отходов

|

Вид шлама |

Содержание, мас. % |

||||||||

|

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

CaO |

MgO |

SO 3 |

R 2 O |

п.п.п. |

∑ |

|

|

Алюмокальциевый |

8,16 |

14,6 |

0,8 |

26,32 |

8,24 |

1,58 |

1,36 |

38,88 |

99,94 |

|

Карбонатный |

1,59 |

0,3 |

1,6 |

45,35 |

2,6 |

1,02 |

0,65 |

45,92 |

99,03 |

3.02 кц

Рентгенограмма алюмокальциевого шлама: КЦ – кальцит; КВ – кварц

Составы и свойства разработанных жаростойких бетонов

Таблица 2

|

№ п/п |

Состав бетона, кг/м3 |

Средняя плотность в сухом состояние, кг/м3 |

Предел прочности при сжатии, МПа, после твердения и нагревания до температуры, °С |

Термостойкость (водные теплосмены) |

||||

|

20 (7 сут) |

500 |

800 |

1200 |

1400 |

||||

|

1 |

Отход ИМ-2201 – 440 Щебень ША – 750 Песок ША – 650 АКФС – 260 |

2010 |

6,5 |

44,1 |

44,1 |

46,9 |

45,1 |

28 |

|

2 |

Отход ИМ-2201 – 440 Щебень МЛС-62 – 780 Песок МЛС-62 – 680 АКФС – 260 |

2100 |

7,8 |

47,8 |

47,4 |

50,3 |

50,6 |

35 |

|

3 |

H 3 PO 4 – 260 Добавка ША – 500 Шамот ША – 1400 (контрольный состав взятый из инструкции НИИЖБ г. Москва) |

2000 |

– |

30–33 |

29–32 |

30–32 |

29–31 |

30 |

Хлыстов А.И., Широков В.А., Чернова Е.А.

Применение минеральных шламовых отходов в процессах синтезирования…

состава шлама возможно предположить, что фосфатная связка, полученная в результате взаимодействия алюмокальциевого шлама с ортофосфор-ной кислотой, состоит из смеси соединений типа Ca(H 2 PO 4 ) 2 ; Mg(H 2 PO 4 ) 2 ; Al(H 2 PO 4 ) 3 ; Al 2 (HPO 4 ) 3 .

Данную фосфатную связку назвали алюмо-кальцийфосфатной (АКФС). При длительном хранении (около года) в связке не наблюдается образование осадка. Алюмокальцийфосфатную связку можно получить практически с любой плотностью от 1,15 до 1,65 г/см3.

На основе полученной АКФС, алюмохроми-стого отхода – отработанного катализатора нефтехимии ИМ-2201 и огнеупорных заполнителей на базе шамота и муллита были подобраны составы жаростойких бетонов. Их свойства приведены в табл. 2.

Таким образом, алюмокальцийфосфатная (АКФС) и кальцийфосфатная (КФС), а также выпускаемая химической промышленностью алюмо-хромфосфатная (АХФС) кислые связки оказались реакционно-активными компонентами в составах безобжиговых огнеупорных футеровочных материалов: жаростойких бетонов и растворов, набивных масс и других огне упорных композиций.

Применение традиционных шамотных и высокоглиноземистых заполнителей в составах жаростойких бетонов на АКФС позволил повысить такие важные физико-термические показатели, как термостойкость, прочность при высоких температурах и др.

Список литературы Применение минеральных шламовых отходов в процессах синтезирования жидких фосфатных связок

- Огнеупорные бетоны/С.Р. Замятин, А.К. Пургин, Л.Б. Хорошавин и др. -М.: Металлургия, 1982. -192 с.

- Будников, П.П. Огнеупорные бетоны на фосфатных связках/П.П. Будников, Л.Б. Хорошавин. -М.: Металлургия, 1971. -191 с.

- Арбузова, Т.Б. Строительные материалы на основе шламовых отходов/Т.Б. Арбузова. -Самара: Изд-во СГАСА, 1996. -38 с.

- Хлыстов, А.И. Направленная структурно-химическая модификация -один из путей повышения физико-термических характеристик алюмосиликатных и высокоглиноземистых огнеупоров/А.И. Хлыстов, С.В. Соколова, М.В. Коннов//Огнеупоры и техническая керамика. -2010. -№ 11. -С. 35-39.