Применение наплавочных материалов для повышения долговечности рабочих органов дисковых борон

Автор: Грядунов Сергей Семенович, Сиваков Владимир Викторович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства технического обслуживания в сельском хозяйстве

Статья в выпуске: 4, 2021 года.

Бесплатный доступ

Введение. В настоящее время для поверхностной обработки почвы широко используют дисковые бороны, рабочими органами которых являются диски, изнашивающиеся в процессе работы. Интенсивность изнашивания дисков зависит от износостойкости их рабочих поверхностей, режимов работы и свойств обрабатываемой почвы. Установлено, что эффективным способом повышения долговечности дисков является наплавка износостойкими материалами. Целью работы являются исследование изнашивания наплавочных материалов, которые могут быть использованы для упрочнения дисков, и составление рекомендаций по применению в ремонтных подразделениях сельхозпредприятий. Материалы и методы. Наплавки электродами Т-590, порошковыми проволоками ПП-Нп200Х15С1ГРТ, ВЕЛТЕК-Н560.02 и ПП-Нп280Х9Ф7СГ4 были приняты в качестве исследуемых материалов. Для испытаний материалов на изнашивание в абразивной массе использовали установку, позволяющую моделировать влажность и состав (супесь или суглинок) почвы. При испытаниях по схеме диск-колодочка изучали влияние на изнашивание материалов таких факторов, как размер абразивных частиц, нагрузка и скорость трения скольжения. При полевых испытаниях контролировали изнашивание дисков из стали 65Г и наплавленных дисков «ромашка» с вырезами и со сплошным лезвием. Результаты исследования. В результате лабораторных исследований материалов выявлены зависимости влияния влажности и состава почвы, нагрузки, зернистости абразива и скорости трения скольжения на износ. Основным фактором, определяющим износостойкость материалов, является их структурное состояние. Ряд износостойкости наплавок, установленный при лабораторных испытаниях, подтвержден в результате полевых испытаний. Обсуждение и заключение. Наплавка порошковой проволокой ПП-Нп280Х9Ф7СГ4 обладает наиболее высокой износостойкостью из исследуемых материалов. Технология упрочнения дисков наплавкой современными материалами, в частности порошковой проволокой ПП-Нп280Х9Ф7СГ4, может быть реализована в условиях ремонтных подразделений сельхозпредприятий при наличии оборудования для наплавки и заточки рабочих поверхностей.

Наплавка, наплавочные материалы, упрочнение, износ, дисковые бороны

Короткий адрес: https://sciup.org/147236047

IDR: 147236047 | УДК: 631.313 | DOI: 10.15507/2658-4123.031.202104.544-558

Текст научной статьи Применение наплавочных материалов для повышения долговечности рабочих органов дисковых борон

В настоящее время обработка почвы остается основой земледелия в сельском хозяйстве. Поверхностная обработка почвы глубиной до 15 см

Technologies and means of maintenance in agriculture

осуществляется дисковыми боронами, выполняющими такие технологические операции, как рыхление, оборачивание, перемешивание, подрезание сорняков и т. д. В качестве рабочих 545

KTSJ органов дисковых борон применяют сферические диски. Их изготавливают посредством вырубки и гибки из листовой стали 65Г. После термической обработки и заточки твердость рабочей зоны составляет 35–45 HRC, угол заточки 37° при толщине лезвия 0,3–0,5 мм1 [1].

Изменение размеров и формы рабочих поверхностей дисков является основной причиной потери их работоспособности. Наиболее важными процессами, влияющими на долговечность дисков, являются изнашивание, усталостные процессы и колебания рабочих нагрузок. Интенсивность изнашивания зависит от таких режимов работы, как скорость движения агрегата, глубина обработки, угол атаки. Интенсивность также зависит от фрикционных и физико-механических свойств почвы (прочность, твердость, влажность и др.) и свойств изнашиваемой поверхности дисков.

Благодаря полевым испытаниям серийно выпускаемых дисков установлено, что средняя наработка на отказ составляет 12 ‒ 25 га, что свидетельствует о значительном влиянии на срок службы технологических и эксплуатационных факторов [2]. В связи с этим задача повышения долговечности рабочих органов дисковых борон является актуальной.

На основании многочисленных работ выявлено, что наплавка износостойкими материалами является эффективным способом повышения долговечности дисков. Наплавка может быть выполнена в ремонтных подразделениях сельхозпредприятий.

Том 31, № 4. 2021

Цель работы – исследовать изнашивание наплавочных материалов, которые могут быть использованы для наплавки рабочих органов дисковых борон, и составить рекомендаций по применению в ремонтных подразделениях сельхозпредприятий.

Обзор литературы

Отечественные ученые М. М. Те-ненбаум, Д. Б. Бернштейн, В. Н. Ткачев, М. Н. Ерохин, В. Н. Виноградов, В. С. Новиков, С. А. Сидоров и др. исследовали изнашивание рабочих органов почвообрабатывающих машин. Установлено, что при перемещении дисков в почве на рабочих поверхностях могут создаваться различные вариации контактного взаимодействия материала с абразивными частицами, что приводит к протеканию смешанных процессов изнашивания. Микрорезание возможно при соотношении твердости металла к твердости абразива менее 0,6. М. М. Тененбаум установил данный факт в одной из своих работ2. Усталостное изнашивание происходит в результате разрушения при многократном повторном деформировании микрообъемов материала поверхности абразивными частицами3. При химическом разупрочнении изнашивание заключается в удалении с поверхности детали охрупченного под действием кислорода или водорода слоя, образованного в результате активного воздействия среды.

В работах Д. Б. Бернштейна [3], С. А. Сидорова [4–6], Т. Н. Ткачева, А. Ш. Рабиновича, Ч. В. Пульки и др. установлена эффективность использования наплавки для рабочих органов сельскохозяйственных машин [7–10]. Наплавка может быть выполнена для упрочнения новых или восстановления изношенных дисков [11]. Для наплавки использовали сормайт, сталинит, твердые сплавы ВК2 и ВК3, электроды Т-590, Т-620, ОЗН-6, порошковые проволоки ПП-Нп80Х10РМТ, ПП-Нп30Х5Г2СМ, ПП-АН170, порошковые ленты ПЛ-АН101, ПЛ-АН1114 [12; 13]. Наплавка может выполняться как всплошную, так и отдельными участками. При этом лезвие обладает эффектом самозатачивания вследствие разницы в твердости наплавленного и основного металла [9; 14; 15]. Среди других методов упрочнения стоит выделить следующие: нанесение полимерных и композиционных материалов, плакирование износостойкой лентой, детонационно-газовое напыление, упрочнение электроискровым или лазерным методом [16], намораживание, накатка, вибрационная обработка, науглероживание и борирование рабочей поверхности и др. [17–20]. Эти методы могут быть рекомендованы к применению в специализированных ремонтных предприятиях, требуют сложного технологического оборудования и высокой квалификации исполнителей.

Наряду с отечественными производителями дисковых рабочих органов, такими как ООО «Канмаш Агро», ООО «БДТ-АГРО», АО «КМЗ», ООО «Сибтехника», ведущие западные фирмы John Deere (США), Forges de Niaux (Франция), La Pina, Bellota Herramientas S.A. (Испания), Land (США, Великобритания) совершенствуют конструкции, технологии производства и упрочнения [1]. Так, компания Bellota производит диски для борон из боросодержащей стали с твердостью 48–52 НRС, выдерживающие ударные нагрузки без повреждения с обеспечением эффекта самозатачивания.

В данной работе рассматривалась возможность применения наплавки для повышения долговечности дисков за счет использования новых наплавочных материалов и технологии наплавки, которую можно реализовать в условиях ремонтных подразделений сельхозпредприятий.

Материалы и методы

Помимо стали 65Г в качестве исследуемых материалов были приняты наплавки электродами Т-590, порошковыми проволоками ПП-Нп200Х15С1ГРТ, ВЕЛТЕК-Н560.02 и ПП-Нп280Х9Ф7СГ4. Выбор указанных материалов для исследования обусловлен тем, что они предназначены для наплавки деталей, контактирующих с абразивом в процессе эксплуатации, технологически их наплавка может быть реализована в условиях ремонтных мастерских сельхозпредприятий, а электроды Т-590 уже применялись для упрочнения дисков. В таблице 1 приведены химический состав и твердость наплавленных материалов, в таблице 2 – режимы их наплавки.

Для испытаний материалов на изнашивание в абразивной массе использовали установку, особенностью которой является то, что два образца из исследуемых материалов совершают поступательные и одновременно вращательные движения в абразивной массе. Вращение образцов вокруг собственной оси происходит в противоположных направлениях. Такое движение приводит к равномерному перемещению абразивной массы, которая дополнительно прикатывается роликами [21]. Скорость движения образцов в абразивной массе принимали за 1 м/с, что соответствует реальным условиям эксплуатации деталей почвообрабатывающих машин [22].

Т а б л и ц а 1

T a b l e 1

Химический состав и твердость материалов Chemical composition and hardness of materials

|

Материал / Material |

C |

Cr |

V |

Mn |

Si |

B |

Ti |

Твердость, HRC / Hardness, HRC |

|

Сталь 65Г / Steel 65G |

0,62–0,70 |

0,9–1,2 |

0,17–0,37 |

40–44 |

||||

|

Т-590 |

2,9–3,5 |

22–27 |

1,0–1,5 |

2,0–2,5 |

1,0–1,5 |

58–62 |

||

|

ПП-Нп200Х15С1ГРТ / PP-Np200Kh15S1GRT |

1,9 |

17 |

1,2 |

1,5 |

0,8 |

0,5 |

50–54 |

|

|

Н560.02 / N560.02 |

0,5 |

9 |

0,8 |

2,5 |

52–26 |

|||

|

ПП-Нп280Х9Ф7СГ4 / PP-Np280Kh9F7SG4 |

2,8 |

9 |

7 |

4,0 |

1,0 |

58–62 |

Т а б л и ц а 2

T a b l e 2

Режимы наплавки материалов Modes of surfacing materials

|

Материал / Material |

Диаметр, мм / Diameter, mm |

Ток, А / Current, A |

Напряжение, В / Voltage, V |

|

Т-590 |

4,0 |

200–220 |

|

|

ПП-Нп200Х15С1ГРТ / PP-Np200Kh15S1GRT |

2,0 |

180–240 |

25–28 |

|

Н560.02 / N560.02 |

2,0 |

180–240 |

23–26 |

|

ПП-Нп280Х9Ф7СГ4 / PP-Np280Kh9F7SG4 |

2,4 |

240–300 |

24–28 |

Образцы из стали 65Г изготавливали в виде полых цилиндров наружным диаметром 20 мм и длиной рабочей части 25 мм. Для получения образцов с наплавкой на прутки из стали 20 диаметром 18 мм наносили указанные материалы, затем рабочие поверхности шлифовали. Для уменьшения массы образцов высверливали глухие отверстия диаметром 15 мм.

Авторы смоделировали процесс изнашивания дисков в условиях почвы Брянского района Брянской области. Абразивную массу из кварцевого песка (с размером частиц 0,5–0,7 мм) и каолиновой глины марки С2 использовали в соотношениях 15 % глины от всей абразивной массы (супесчаные почвы) и 25 % глины (легкий суглинок)5. Смесь получали в смесителе каткового типа, применяемом в литейном производстве при изготовлении песчано-глинистых смесей. Влажность абразивной смеси, оцениваемую термостатно-весовым способом, при проведении испытаний задавали равной 6, 12 и 18 %.

Для изучения влияния на процесс изнашивания дисков таких факторов, как размеры абразивных частиц, нагрузка на рабочие поверхности и скорость трения скольжения образца, использовали установку, реализующую схему диск-колодочка.

Образцы изнашивали трением о кварцевые частицы. Частицы подавались в зону трения с помощью дозатора и прижимались к образцу вращающимся резиновым диском диаметром 50 мм, который приводили во вращение механические передачи от электродвигателя постоянного тока. Испытуемый образец, закрепленный в державке с возможностью перемещения по цилиндрической направляющей, прижимался к резиновому диску пневмоцилиндром, работающим от компрессора марки СО-7А. Прилагаемая на образец нагрузка обеспечивалась регулированием давления в пневмосистеме и контролировалась манометром. Для регистрации усилия, прикладываемого к образцу, использовался тензодатчик, размещенный на пластине в месте контакта штока пневмоцилиндра и державки образца.

Для изготовления образцов использовали втулки из стали 20 с внутренним диаметром 52 мм. Образцы разрезали вдоль и наплавляли их внутренние поверхности. Затем их подвергали механической обработке с приработкой абразивным инструментом по диаметру 50 мм. В соответствии с рекомендациями ГОСТа 23.208-79 диск изготавливали из резины АМС-Т с твердостью 78–85 по ГОСТу 20403-756. Для опыта брали кварцевый песок фракций 0,3–0,5 мм и 0,7–1,0 мм по ГОСТу 6139-20037.

Испытания проводили при следующих режимах: давление на образец 0,7, 1,0 и 1,3 МПа, что соответствовало нагрузке 70, 100 и 130 Н; частота вращения ролика 100, 150 и 200 мин–1;

продолжительность испытаний 1 ч или до получения достоверных значений износа, определяемого весовым способом [23].

Производственные испытания наплавленных дисков совместно с дисками из стали 65Г проводили при обработке супесчаных и легких суглинистых почв Брянского района Брянской области. Испытывали диски «ромашка», диски с вырезами полукруглой формы и диски со сплошным лезвием (рис. 1).

Р и с. 1. Наплавленные диски F i g. 1. Surfaced discs

Поскольку при полевых испытаниях БДТ-7 были оснащены дисками «ромашка», такой тип дисков наплавляли порошковой проволокой ПП-Нп280Х9Ф7СГ4 (5 шт.), электродами Т-590 и порошковыми проволоками ПП-Нп200Х15С1ГРТ и Н560.02 (по 3 шт.). Диски со сплошным лезвием и вырезами наплавляли только проволокой ПП-Нп280Х9Ф7СГ4 (по 5 шт.). Такое количество дисков не позволяет провести статистический анализ результатов испытаний, но его достаточно для выявления наплавки, обеспечивающей наибольшую долговечность рабочих органов. Износ наплавленных дисков сопоставляли с износом новых дисков из стали 65Г (5 шт.).

Наплавку дисков с выпуклой стороны на приведенных ранее режимах выполняли с использованием специального поворотного приспособления с предварительным подогревом газовой горелкой наплавляемых поверхностей до температуры 350–450 °C. Температура контролировалась контактным пирометром. Сразу после наплавки поверхности укрывали теплоизоляционным сварочным полотном по ТУ 3441-001-62162486.

Заточку режущего лезвия наплавленного диска на угол 35–37° проводили на специальном стенде. Для этого диск закреплялся в устройстве стенда, которое обеспечивало возможность поворота диска вручную вокруг своей оси и выставку на заданный угол заточки. Вращающийся шлифовальный круг, установленный на оправке с возможностью настройки по высоте, подводился к диску и, при медленном поворачивании последнего, обеспечивалась его заточка. Простая конструкция стенда позволяет изготовить и использовать его в условиях ремонтных подразделений сельхозпредприятий.

Подготовленные к испытаниям диски устанавливали на батареи тяжелой дисковой бороны БДТ-7, которая агрега-тировалась с трактором К-701. Условия испытаний – обработка пара на стерне зерновых без предшествующей обработки. Почва имела твердость от 2 до 3 МПа и влажность от 8 до 9 %. Глубина обработки составила 9–11 см, рабочая скорость трактора была от 11 до 12 км/ч.

В процессе испытаний проводили визуальный контроль износа дисков и возможных дефектов, к которым относили трещины в области зубьев и крепления, нарушение геометрической формы. В качестве контрольного параметра, характеризующего работоспособность дисков, принимали износ по наружному диаметральному сечению в двух противоположных (диски со сплошным лезвием) или относительно противоположных точках (диски «ромашка» и диски с вырезами). Среднюю наработку на отказ оценивали при достижении дисками предельного износа.

Результаты исследования

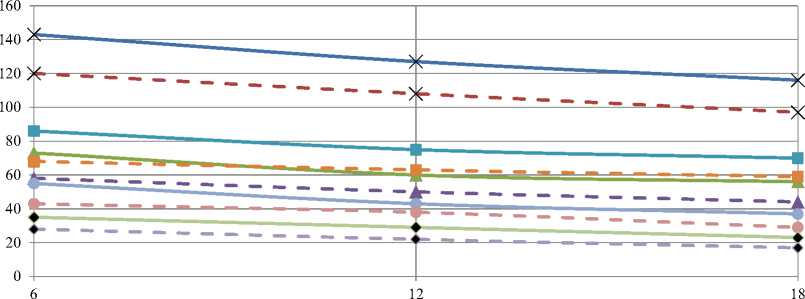

Результаты исследований материалов при изнашивании в абразивной массе приведены на рисунке 2. С увеличением влажности износ снижается для всех рассматриваемых материалов. При анализе процесса изнашивания рабочих органов почвообрабатывающих машин в зависимости от влажности почвы в качестве основных следует учитывать следующие факторы: степень закрепленности абразивных частиц, адсорбцию активной среды на поверхности трения, твердость и структурное состояние этой поверхности. Степень закрепленности абразивных частиц снижается с ростом влажности, поэтому снижается и износ.

В реальной почве практически всегда имеется незначительное содержание кислот и солей, которые при растворении в воде способствуют повышению активности адсорбционной среды на поверхности трения и ускоряют процесс разрушения микрообъемов материала при многократном воздействии твердых частиц. Однако при данных испытаниях фактор повышения активности среды не реализуется. Твердость и структурное состояние исследуемых материалов являются основными факторами, определяющими их износостойкость.

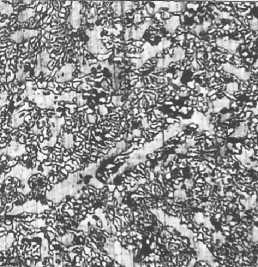

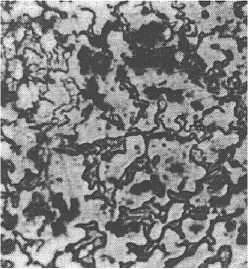

Наплавка электродами Т-590 и порошковой проволокой ПП-Нп200Х15С1ГРТ обеспечивает наплавленный металл, содержащий в качестве упрочняющей фазы карбиды и карбобориды (рис. 3a, 3c).

Износ, мг / Wear, mg

Влажность, % / Moisture, %

Сталь 65Г / Steel 65G

▲ Т-590

■ Н560.02 / N560.02

— X— Сталь 65Г / Steel 65G

—▲— Т-590

—■- Н560.02 / N560.02

—•— ПП-Нп200Х15С1ГРТ / PP-Np200Kh15S1GRT

— ♦ ПП-Нп280Х9Ф7СГ4 / PP-Np280Kh9F7SG4

е ПП-Нп200Х15С1ГРТ / PP-Np200Kh15S1GRT ♦ ПП-Нп280Х9Ф7СГ4 / PP-Np280Kh9F7SG4

Р и с. 2. Влияние влажности и состава почвы на износ материалов: сплошная линия – супесь; пунктирная – суглинок

F i g. 2. Influence of moisture and soil composition on the material wear: solid line ‒ sandy loam; dotted line ‒ loam

a)

b)

с) d)

Р и с. 3. Микроструктура исследуемых материалов (х400):

a) ПП-Нп200Х15С1ГРТ; b) Н560.02; c) Т-590; d) ПП-Нп280Х9Ф7СГ4

F i g. 3. Microstructure of the investigated materials (x400):

a) PP-Np200Kh15S1GRT; b) N560.02; c) Т-590; d) PP-Np280Kh9F7SG4

При этом в отличие от наплавки ПП-Нп200Х15С1ГРТ в структуре материала, наплавленного электродами Т-590, имеется большое количество изолированных крупных карбидов бора (рис. 3c), которые могут выкрашиваться вследствие изнашивания или разрушения основы сплава, снижая его износостойкость. Износостойкость наплавки Н560.02 ниже других наплавок из-за более низкого содержания карбидной фазы в сплаве (рис. 3b).

Наплавка ПП-Нп280Х9Ф7СГ4 представляет собой естественный композиционный материал, структура которого содержит двойные и тройные эвтектические колонии, армированные формирующимися в процессе кристаллизации карбидами ванадия (рис. 3d). Карбиды имеют структуру волокон, перпендикулярных к поверхности трения. Они неспособны к выкрашиванию без предварительного разрушения. Это обеспечивает высокую износостойкость в условиях абразивного изнашивания, что отмечается в ряде работ8 [12; 24; 25].

Изнашивающая способность почвы возрастает с ростом количества абразивных частиц. Это подтверждается результатами испытаний и данными других исследований [26].

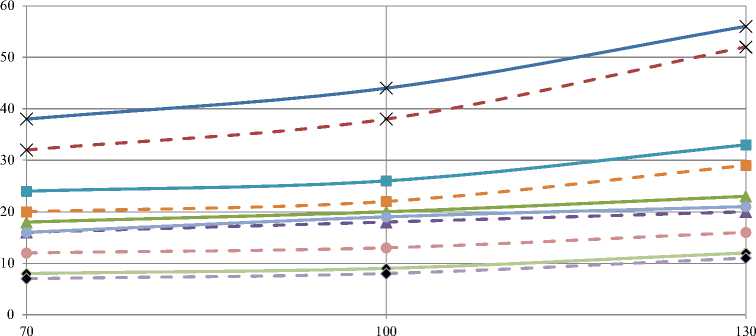

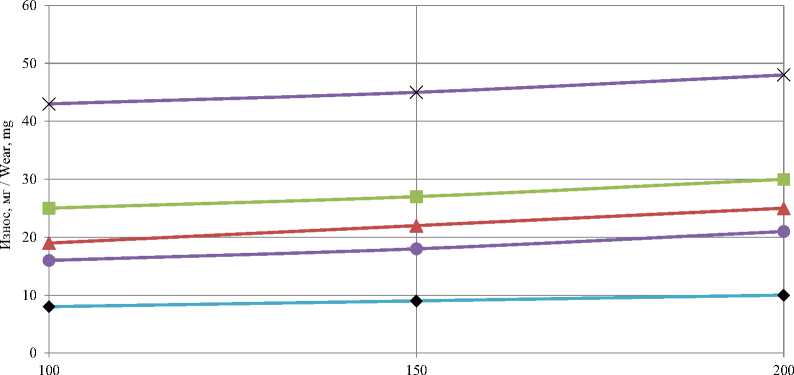

Результаты испытаний исследуемых материалов на изнашивание незакрепленным абразивом по схеме диск-колодочка представлены на рисунках 4 и 5.

Анализ влияния нагрузки в контакте образцов с роликом при частоте вращения последнего 100 мин–1 позволил выявить нелинейную зависимость увеличения износа с ростом нагрузки. При этом, чем выше износостойкость материала, тем указанная зависимость более линейна. Выявленный ранее ряд износостойкости материалов при переходе к другому виду испытаний не изменился. Наиболее износостойкой оказалась наплавка порошковой проволокой ПП-Нп280Х9Ф7СГ4.

С увеличением размера кварцевых частиц величина износа снижается. При меньшем количестве крупных частиц зерен в контакте образцов с роликом абразивное действие их на изнашиваемую поверхность оказывается менее интенсивным, чем действие большего количества мелких частиц, способных создавать более высокие контактные напряжения в микрообъемах поверхности трения. Увеличение размера зерен может привести к повышению износа только в случае их дробления при изнашивании, поскольку в процессе разрушения абразивных частиц происходит интенсивное повреждение контактных поверхностей образующимися мелкими частицами.

В результате испытаний дисковых борон установлено, что повышение скорости относительного перемещения кварцевых частиц и рабочей поверхности диска приводит к росту износа диска [27]. Это коррелирует с результатами испытаний исследуемых материалов при увеличении частоты вращения ролика (рис. 5).

В результате производственных испытаний установлено, что два диска «ромашка» имели нарушение геометрической формы (загиб лепестка), на одном из них имелись трещины в месте крепления. Такие дефекты характерны в случае столкновения дисков с препятствиями в виде камней (валунов).

Нагрузка, Н / Load, N

Сталь 65Г / Steel 65G

* Т-590

■ Н560.02 / N560.02

-

• ПП-Нп200Х15С1ГРТ / PP-Np200Kh15S1GRT

—♦— ПП-Нп280Х9Ф7СГ4 / PP-Np280Kh9F7SG4

— X— Сталь 65Г / Steel 65G

^* ^^^* Т-590

—■— Н560.02 / N560.02

-

— •— ПП-Нп200Х15С1ГРТ / PP-Np200Kh15S1GRT

-

— ♦— ПП-Нп280Х9Ф7СГ4 / PP-Np280Kh9F7SG4

Р и с. 4. Зависимость износа материалов от нагрузки и зернистости абразива: сплошная линия – фракция 0,3–0,5 мм; пунктирная – фракция 0,7–1,0 мм

F i g. 4. Dependence of the material wear on load and abrasive grit size: solid line ‒ fraction 0.3 ‒ 0.5 mm; dotted line ‒ fraction 0.7 ‒ 1.0 mm

Частота вращения, мин–1 / Rotation speed, rpm

Сталь 65Г / Steel 65G

-*—Т-590

-■-Н560.02 / N560.02

-•-ПП-Нп200Х15С1ГРТ / PP-Np200Kh15S1GRT

Р и с. 5. Зависимость износа материалов от частоты вращения ролика (зернистость 0,3–0,5 мм, нагрузка 100 Н)

F i g. 5. Dependence of the material wear on the roller speed (grit 0.3–0.5 mm, load 100 N)

Средняя наработка на отказ дисков «ромашка» из стали 65Г 16–18 га, наплавленных порошковой проволокой Н560.02 31–33 га, электродами Т-590 32–35 га, порошковой проволокой ПП-Нп200Х15С1ГРТ 35–37 га, порошковой проволокой ПП-Нп280Х9Ф7СГ4 41–44 га. Диски с вырезами имели сопоставимые значения средней наработки с дисками «ромашка», а у дисков со сплошным лезвием наблюдался значительный разброс данных (40–48 га), видимо, вследствие забивания почвой и проявления эффекта протаскивания и потери оборотов.

Обсуждение и заключение

В результате проведенных лабораторных испытаний получен ряд износостойкости наплавок, который коррелирует с результатами полевых испытаний наплавленных дисков. Материалы исследовались на изнашивание в абразивной массе и по схеме диск-колодочка. Наиболее высокой износостойкостью обладает наплавка порошковой проволокой ПП-Нп280Х9Ф7СГ4, в материале которой реализуется эффект композиционного упрочнения. Такое упрочнение характерно для хромова-надиевых сплавов при определенном соотношении легирующих компонентов, что в результате обеспечивает высокую износостойкость материала. Применение указанных сплавов в качестве наплавочных материалов для повышения долговечности рабочих органов дисковых борон является перспективным.

В результате полевых испытаний дисков разных типов, наплавленных порошковой проволокой ПП-Нп280Х9Ф47СГ4, не удалось выявить зависимость их износостойкости от конструктивного исполнения вследствие значительного разброса значений наработок. Технология упрочнения дисков наплавкой порошковыми проволоками, в частности ПП-Нп280Х9Ф7СГ4, может быть успешно реализована в условиях ремонтных подразделений сельхозпредприятий. Для этого необходимо оснащение предприятий сварочным оборудованием для наплавки и заточки дисков. Сварочное оборудование может быть скомплектовано из отечественных источников питания и полуавтоматов. Оборудование для заточки наплавленных дисков может быть изготовлено в ремонтных мастерских сельхозпредприятий.

Поступила 29.07.2021; одобрена после рецензирования 25.08.2021; принята к публикации 03.09.2021

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Submitted 29.07.2021; approved after reviewing 25.08.2021; accepted for publication 03.09.2021

All authors have read and approved the final manuscript.

Список литературы Применение наплавочных материалов для повышения долговечности рабочих органов дисковых борон

- Шовкопляс А. В. Дисковые рабочие органы борон: технология изготовления и восстановления // Лесотехнический журнал. 2016. Т. 6, № 1. С. 203-211. doi: https://doi.org/10.12737/18743

- Ерохин М. Н., Новиков В. С., Петровский Д. И. Прогнозирование ресурса рабочих органов почвообрабатывающих машин // Сельский механизатор. 2015. № 11. С. 6-9. URL: http://selmech. msk.ru/1115.html (дата обращения: 12.07.2021).

- Бернштейн Д. Б. Абразивное изнашивание лемешного лезвия и работоспособность плуга // Тракторы и сельскохозяйственные машины. 2002. № 6. С. 39-42. URL: http://www.avtomash.ru/ gur/2002/200206.htm (дата обращения: 12.07.2021).

- Improving Wear Resistance of Agricultural Machine Components by Applying Hard-Alloy Thick-Layer Coatings Using Plasma Surfacing / S. A. Sidorov [et al.] // Metallurgist. 2017. Vol. 60. P. 1290-1294. doi: https://doi.org/10.1007/s11015-017-0443-7

- Wear and Breakage Resistance of Hard Alloy Coatings Strengthened with Tungsten Carbide / S. A. Sidorov [et al.] // Metallurgist. 2018. Vol. 61. P. 1023-1028. doi: https://doi.org/10.1007/s11015-018-0602-5

- Surfacing Methods for Increasing the Service Life of Rapidly Wearing Working Tools of Agricultural Machines / S. A. Sidorov [et al.] // Welding International. 2016. Vol. 30, Issue 10. P. 808—812. doi: https://doi.org/10.1080/09507116.2016.1148408

- Novel High-Alloy Boron-Containing Steels for Driven Elements of Tilling Machines / A. Yu. Iz-maylov [et al.] // Metal Science and Heat Treatment. 2017. Vol. 59. P. 208—210. doi: https://doi.org/10.1007/ s11041-017-0130-0

- Study of the Structure of New Wear-Resistant Steels for Agricultural Machinery Components after Operational Tests / V. V. Ryabov [et al.] // Metallurgist. 2016. Vol. 60. P. 839—844. doi: https://doi. org/10.1007/s11015-016-0374-8

- Научные принципы повышения износостойкости рабочих органов почвообрабатывающей техники / А. Ю. Измайлов [и др.] // Вестник Российской академии сельскохозяйственных наук. 2012. № 3. С. 5—7. URL: https://www.elibrary.ru/item.asp?id=17856370 (дата обращения: 12.07.2021).

- Formation Features of Structure-Phase States of Cr—Nb—C—V Containing Coatings on Martensitic Steel / S. V. Konovalov [et al.] // Journal of Surface Investigation. X-ray, Synchrotron and Neutron Techniques. 2016. Vol. 10, Issue 5. P. 1119—1124. doi: https://doi.org/10.1134/S1027451016050098

- Application of Electric Arc Surfacing in the Manufacturing of Three-Dimensional Steel Products / S. S. Zhatkin [et al.] // Steel in Translation. 2020. Vol. 50, Issue 6. P. 381—386. doi: https://doi.org/10.3103/ S0967091220060121

- Упрочнение рабочих органов машин, работающих в абразиве / Н. Н. Литовченко [и др.] // Труды ГОСНИТИ. 2013. Т. 111, № 2. С. 86—88. URL: https://www.elibrary.ru/item.asp?id=18956303 (дата обращения: 13.07.2021).

- Сенчишин В. С., Пулька Ч. В. Современные методы наплавки рабочих органов почвообрабатывающих и уборочных сельскохозяйственных машин (обзор) // Автоматическая сварка. 2012. № 9. С. 48—54. URL: https://www.elibrary.ru/item.asp?id=22774169 (дата обращения: 12.07.2021).

- Сидоров С. А. Совершенствование конструкции и упрочнение дисковых рабочих органов // Механизация и электрификация сельского хозяйства. 2003. № 8. С. 30—32. URL: https://www.elibrary. ru/item.asp?id=23951983 (дата обращения: 12.07.2021).

- Сидоров С. А. Методика расчета на износостойкость моно- и биметаллических почворе-жущих рабочих органов // Тракторы и сельскохозяйственные машины. 2003. № 12. С. 35—39. URL: https://www.elibrary.ru/item.asp?id=23951503 (дата обращения: 16.06.2021).

- Санкина О. В. Повышение износостойкости орудий почвообрабатывающих машин // Достижения науки и техники АПК. 2019. Т. 33, № 8. С. 77—80. doi: https://doi.org/10.24411/0235-2451-2019-10817

- Characterization of Different Surface Layers Produced by Solid Boron-Nitro-Carburizing Ther-mochemical Treatment on AISI 1020 [Электронный ресурс] / A. Galiotto [et al.] // Materials Research. 2019. Vol. 22, Issue 5. doi: https://doi.org/10.1590/1980-5373-MR-2019-0316

- Ерохин М. Н., Новиков В. С., Петровский Д. И. К вопросу об импортозамещении рабочих органов зарубежных почвообрабатывающих машин // Труды ГОСНИТИ. 2015. Т. 121. С. 206—212. URL: https://www.elibrary.ru/item.asp?id=25411026 (дата обращения: 12.07.2021).

- Evaluation Method of Impact and Abrasive Steel Resistance / E. V. Bratkovsky [et al.] // Journal of Friction and Wear. 2019. Vol. 40, no. 2. P. 133—138. doi: https://doi.org/10.3103/S1068366619020041

- Modeling the Technological Process of Tillage / S. G. Mudarisov [et al.] // Soil and Tillage Research. 2019. Vol. 190. P. 70—77. doi: https://doi.org/10.1016/j.still.2018.12.004

- Установка для испытаний на абразивное изнашивание : патент 190350 Российская Федерация / Грядунов С. С., Сиваков В. В., Нищаков С. И. № 2019108332 ; заявл. 21.03.2019 ; опубл. 28.06.2019, Бюл. № 19. 5 с. URL: https://www.elibrary.ru/item.asp?id=40995563 (дата обращения: 12.07.2021).

- Шитов А. Н. Влияние различных факторов на изнашивание рабочих органов почвообрабатывающих машин // Ремонт. Восстановление. Модернизация. 2002. № 7. С. 21—23.

- ASTM G65-16e1, Standard Test Method for Measuring Abrasion Using the Dry Sand/Rubber Wheel Apparatus [Электронный ресурс] // ASTM International. West Conshohocken, PA, 2016. doi: https://doi.org/10.1520/G0065-16E01

- Method for Preparing an Efficient Master Alloy for Steel Bonding / Ya. P. Lobachevskii [et al.] // Metallurgist. 2019. Vol. 62. P. 986-993. doi: https://doi.org/10.1007/s11015-019-00731-z

- The Effect of Retained Austenite Stability on Impact-Abrasion Wear Resistance in Carbide-Free Bainitic Steels / L. Binggang [et al.] //Wear. 2019. Vol. 428-429. P. 127-136. doi: https://doi.org/10.1016/j.wear.2019.02.032

- Шовкопляс А. В. Анализ причин изнашивания дисковых рабочих органов и моделей изменения свойств почвы под их воздействием // Вестник науки и образования Северо-Запада России. 2015. Т. 1, № 3. С. 87-94. URL: http://vestnik-nauki.ru/wp-content/uploads/2015/12/2015-№3-Шовкопляс.pdf (дата обращения: 13.07.2021).

- Статистический анализ износов дисков дисковых орудий / А. М. Михальченков [и др.] // Техника и оборудование для села. 2016. № 7. С. 42-45. URL: https://rosinformagrotech.ru/data/tos/ arkhiv-zhurnala-besplatnyj-dostup/download/57-arkhiv-zhurnala-za-2016/432-tekhnika-i-oborudovanie-dlya-sela-7-229-iyul-2016-g (дата обращения: 06.11.2020).