Применение объектно-ориентированных технологий при моделировании высокоавтоматизированных производственных систем

Автор: Шамаев Сергей Юрьевич, Черноусова Антонина Михайловна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.14, 2012 года.

Бесплатный доступ

Рассматривается проблема проектирования высокоавтоматизированных производственных систем. В качестве решения предлагается подход к компьютерному моделированию систем, основанный на объектно-ориентированных технологиях. Разработано программное средство, применяемое при инженерном анализе.

Производственные системы, объектно-ориентированное моделирование, программа

Короткий адрес: https://sciup.org/148201278

IDR: 148201278 | УДК: 681.52

Текст научной статьи Применение объектно-ориентированных технологий при моделировании высокоавтоматизированных производственных систем

Особенностью функционирования современных предприятий является формирование портфеля заказов из единичных, часто не повторяющихся заказов. Повышению конкурентоспособности предприятия способствует внедрение IT-технологий, обеспечивающих безбумажную технологию передачи информации – от заявки на участие в тендере до конструкторской и технологической документации на изделие и управления процессом его изготовления. Это приводит к необходимости применения высокоавтоматизированных систем. Они включают такое технологическое оборудование, как станки с ЧПУ и компьютерно управляемые комплексы, входящие в гибкие производственные системы.

В работе решаются вопросы проектирования таких производственных систем.

Проектирование, как осознанная целенаправленная деятельность, обладает определённой структурой, то есть последовательностью и составом стадий и этапов разработки проекта, совокупностью процедур и привлекаемых технических средств, взаимодействием участников процесса [3].Согласно ГОСТ2.118-73[1] проектирование состоит из следующих стадий: техническое задание; техническое предложение; эскизный проект; технический проект; рабочее проектирование; опытный образец; испытания и доводка; серийное проектирование.

Для проектирования гибких производственных систем (ГПС) последние три стадии отсутствуют [5]. В виду сложности выполняемых расчетов на многих стадиях применяется компьютерное моделирование.

На данные момент отсутствуют инструмен ты, охватывающие все этапы проектирования Шамаев Сергей Юрьевич, преподаватель кафедры систем автоматизации производства.

ГПС, а существующие инструменты для моделирования ГПС характеризуются:

– универсальностью, что не позволяет учитывать специфику машиностроительного производственного процесса;

– узкой специализацией, что не позволяет рассматривать проектные решения, не предусмотренные разработчиками инструментов.

Возникает актуальная проблема – создание и внедрение новых подходов и инструментария для разработки технического предложения при проектировании гибких производственных систем.

Поэтому целью данной работы является: повышение эффективности проектирования ГПС на основе использования современных методов моделирования и инженерного анализа.

Для достижения цели решены следующие задачи:

-

- разработка формализованного описания производственных процессов механической обработки заготовок;

-

- разработка алгоритма моделирования работы ГПС;

– программная реализация среды инженерного анализа.

Для решения поставленных задач использовались объектно-ориентированные технологии [4, 6, 8].

Объектно-ориентированный подход основан на систематическом использовании моделей для языково-независимой разработки программной системы [4]. В формулировке цели участвуют предметы и понятия реального мира, имеющие отношение к разрабатываемой программной системе. При объектно-ориентированном подходе эти предметы и понятия заменяются их моделями, то есть определенными формальными конструкциями, представляющими их в программной системе.

Модель содержит не все признаки и свойства представляемого ею предмета, а только те, кото- рые существенны для разрабатываемой программной системы. Тем самым модель «беднее», а, следовательно, проще представляемого ею предмета. Но главное в том, что модель есть формальная конструкция: формальный характер моделей позволяет определить формальные зависимости между ними и формальные операции над ними. Это упрощает как разработку и изучение (анализ) моделей, так и их реализацию на компьютере. В частности, формальный характер моделей позволяет получить формальную модель разрабатываемой программной системы, как композицию формальных моделей ее компонентов.

Таким образом, объектно-ориентированный подход помогает справиться с такими сложными проблемами, как уменьшение сложности программного обеспечения; повышение надежности программного обеспечения; обеспечение возможности модификации отдельных компонентов программного обеспечения без изменения остальных его компонентов; обеспечение возможности повторного использования отдельных компонентов программного обеспечения.

Непосредственно для проектирования объектно-ориентированных моделей применялся UML – графический язык моделирования общего назначения, предназначенный для спецификации, визуализации, проектирования и документирования всех артефактов, создаваемых при разработке программных систем [6].

Основные преимущества UML: методы описания результатов анализа и проектирования семантически близки к методам программирования на современных объектно-ориентированных языках; позволяет описать систему практически со всех возможных точек зрения и разные аспекты поведения системы.

В основе моделирования лежат диаграммы. В работе использованыследующие диаграммы: диаграмма классов, которая описывает структуру системы, показывая её классы, их атрибуты и операторы, а также взаимосвязи этих классов; диаграмма компонентов, которая показывает разбиение программной системы на структурные компоненты и связи (зависимости) между компонентами; диаграмма состояний, аналогичная диаграмме состояний из теории автоматов [6].

При формализации описания производ- ственной системы на примере механической обработки заготовок выделим следующие основные подсистемы:

-

- автоматизированная транспортно-складская система, состоящая из склада заготовок и транспортных средств; функции: хранение заготовок, обеспечение станков заготовками, средствами транспортировки заготовок со склада к станкам и обработанных заготовок со станков на склад;

-

- обрабатывающая система, состоящая из станков типа «обрабатывающий центр», приста-ночных накопителей и магазинов инструментов; функция: выполнение технологического процесса по обработке заготовок;

-

- автоматизированная система инструментального обеспечения, состоящая из склада инструментов и транспортных средств; функции: хранение инструмента, обеспечение заявок станков на инструмент, средства транспортировки инструмента со склада к станкам, между станками и со станков на склад.

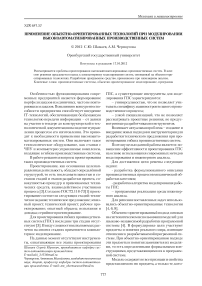

Процесс формализации модели производственной системы представим в виде следующей последовательности (рис. 1): выделение функционально-значащих объектов в системе, оформление объектов в виде классов; выделение функционально-значащих параметры объектов, оформленных в виде полей класса; определение действий, которые может выполнять объект, оформление их в виде методов класса; оформление полученных объектов в виде UML-классов; генерация UML-классов в виде программных классов.

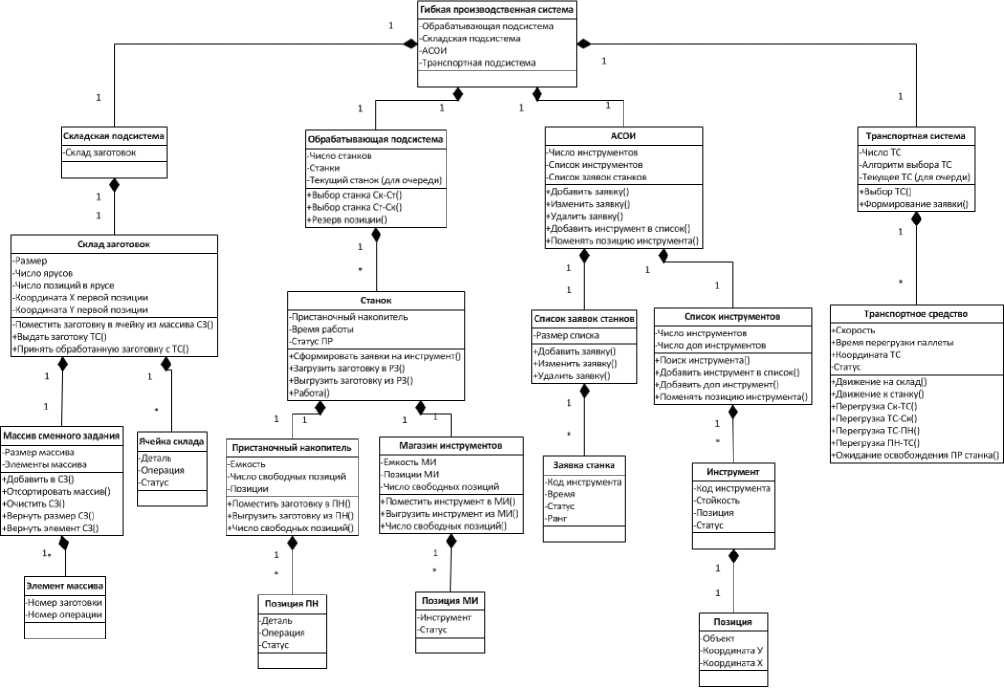

ПолученнаяUML-модель производственной системы представлена на рис. 2.

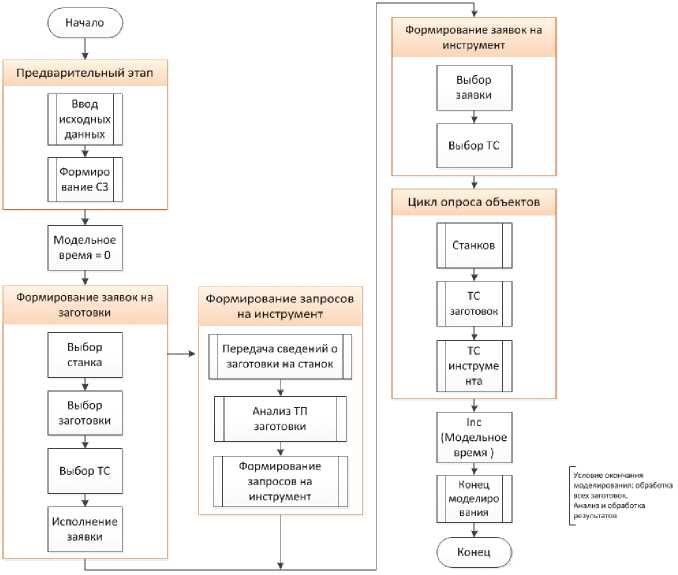

Укрупненный алгоритм моделирования производственной системы включает следующие этапы (рис. 3).

Этап 1. Предварительный этап, состоящий из следующих действий:

-

– ввод исходных данных: данные по оборудованию и заготовкам, сменное задание;

-

– инициализация объектов, обнуление переменных, начальных значений.

Этап 2. Формирование и размещение сменного задания на складе заготовок, согласно одному из алгоритмов:

-

1) по очереди (порядок добавления в смен-

Рис. 1. Процесс выделения объектов и генерация шаблона класса на основании UML

Рис. 2. UML – модель производственной системы

Рис. 3. Алгоритм моделирования работы гибкой производственной системы

ное задание);

-

2) минимальное время обработки;

-

3) максимальное время обработки;

-

4) ближе всего к станку;

-

5) предварительно распределив между станками.

Установим критерии размещения сменного задания (СЗ) на складе заготовок:

-

- коэффициент загрузки оборудования,

-

- время выполнения сменного задания;

Т0 – фактическое время работы (время, ког- да закончил работу последний станок, и заготовка перемещена на склад);

-

- размещение заготовок в позициях, близких к соответствующим станкам.

-

3.1. Инициализация модельного времени.

-

3.2. Формирование заявки, опрос объектов транспортно-складской системы.

-

3.3. Опрос обрабатывающего оборудования.

Этап 3. Непосредственно процесс моделирования, состоящий из стадий.

С определенной дискретностью происходит опрос объектов системы (проверка и смена текущих статусов). Время увеличивается после каждой итерации, по умолчанию принимается интервал, равный 1 секунде.

Опрашиваются все транспортные средства (ТС). Если есть еще необработанные заготовки и простаивающее ТС, то соответствующее транспортное средство выделяется.

Далее выполняется процесс выбора обслуживаемого станка (ищется станок со свободными позициями в пристаночном накопителе), и, если он возвращает значение, не равное нулю, то на обслуживание выбирается станок с этим номером.

Происходит смена статуса у транспортного средства, оно переходит в состояние движения на склад за заготовкой, рассчитывается время нахождения в данном состоянии, равное времени движения с текущего положения до соответствующей позиции заготовки на складе.

Если в данный момент времени происходит окончание какого-либо события, анализируется текущий статус, и по таблице смены статусов и событий выбирается новый статус, транспортное средство переходит в следующее состояние, рассчитывается время нахождения в этом состоянии.

Опрашиваются все станки. Процесс опроса, смены статусов и времени нахождения в соответствующем состоянии выглядит аналогично опросу транспортных средств. После того, как закончится обработка заготовки на станке, значение необработанных заготовок уменьшается на единицу.

-

3.4. Проверка условия окончания моделирования работы гибкой производственной системы.

-

3.5. Анализ результатов моделирования работы.

Моделирование прекращается, как только обработаны все заготовки, и на склад поступит последняя обработанная деталь.

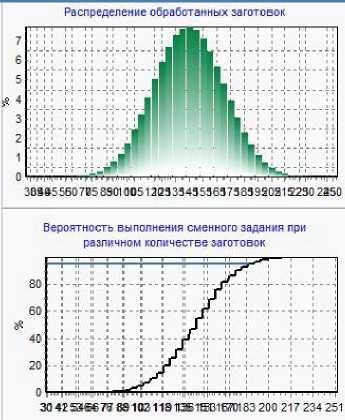

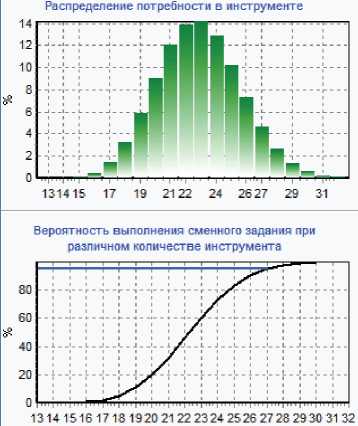

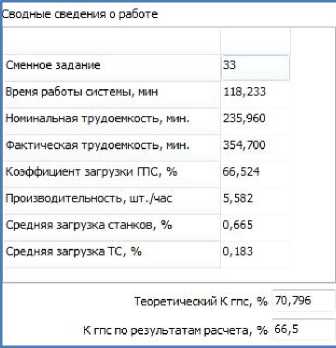

Рассчитываются время работы оборудования, время простоев, собирается статистическая информация, строятся графики и диаграммы.

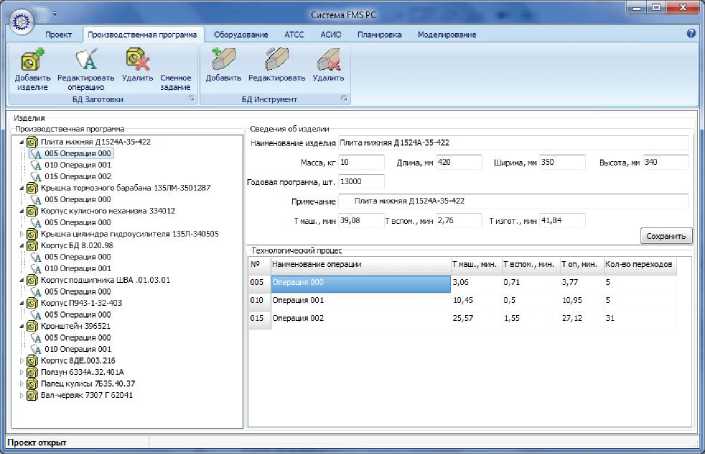

В основе программной реализации среды инженерного анализа«FMSPC» лежит разработанная объектно-ориентированная модель производственной системы.Реализация осуществлена в системе программированияDelphi [7].

Программа состоит из следующих модулей:

-

- модуль расчета числа станков, исходные данные:технологические процессы заготовок из базы данных деталей и производственная программа;

-

- модуль расчета емкости складов, исходные данные: число станков, данные о недогрузки оборудования, технологические процессы заготовок из базы данных деталей, база данных инструмента;

– модуль разработки предварительной планировки, исходные данные: геометрические размеры оборудования, складов, станков;

-

- модуль моделирования.

Примеры экранных форм с результатами работы приведены на рис. 4–6.

Рис. 4. База данных заготовок

Рис. 5. Результаты расчета размеров складов заготовок и инструмента

Рис. 6. Сводные сведения о работе

ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ

-

1. Модели, созданные в универсальных системах имитационного моделирования, вынуждают абстрагироваться от конкретных характеристик систем, что делает невозможным их применение для моделирования работы гибкой производственной системы на заданных уровнях иерархии.

-

2. Разработано математическое обеспечение и формализованное описание процесса функционирования ГПС на уровне технологического перехода.

-

3. Разработан алгоритм моделирования работы гибкой производственной системы с использованием дискретно-событийного метода.

-

4. Применение программного средства возможно в качестве инструментаинженерного анализа при проектировании ГПС за счет многократного прогонамоделирования работы ГПС и изменения параметров объектов на итерациях при принятиирешения об оптимальных значениях параметров ГПС.

-

3.

-

4.

-

6.

-

7.

Список литературы Применение объектно-ориентированных технологий при моделировании высокоавтоматизированных производственных систем

- ГОСТ 2.118-73. Единая система конструкторской документации. Техническое предложение. Введ. 1974-01-01. М.: Изд-во стандартов, 1995. 5 с.

- Лафоре Р. Объектно-ориентированное программирование в С++ = Object-OrientedProgramminginC++. 4-е изд. CПб.: Питер, 2008. 928 с.

- Норенков И. П. Основы автоматизированного проектирования. 2-е изд., перераб и доп. М.: МГТУ им. Баумана, 2002. -336 с.

- Гайсарян С.С. Объектно-ориентированные технологии проектирования прикладных программных систем [Электронный ресурс]: Режим доступа: http://citforum.ru/programming/oop_rsis/(дата обращения: 01.09.2012).

- Практические расчеты гибких производственных ячеек. Модели, алгоритмы, приложения: монография/Р. Р. Рахматуллин, А. И. Сердюк, А. М. Черноусова, С. Ю. Шамаев. -Оренбург: ИПК ГОУ ОГУ, 2010. 237 с.

- Рамбо Дж. Блаха М. UML 2.0. Объектно-ориентированное моделирование и разработка. 2-е изд. СПб: Питер, 2007. 544 с.

- Свидетельство № 010610231 Российская Федерация. Программа формированиятехнического предложения на создание гибкой производственной системы «FMS-PC»:свидетельство об официальной регистрации программы для ЭВМ/А. И. Сердюк, С. Ю.Шамаев; заявитель и правообладатель гос. образоват. учреждение Оренб. гос. ун-т. №2009616111; заявл. 03.11.2009; зарегистр. 11.01.2010. 1 с.

- Труб, И. И. Объектно-ориентированное моделирование на C++: учебный курс. СПб.: Питер, 2006. 411 с.: ил.