Применение пятнадцати принципов сборки на машиностроительных предприятиях как условие повышения производительности труда

Автор: Маев Дмитрий Владимирович, Гращенкова Наталья Васильевна

Журнал: Теория и практика общественного развития @teoria-practica

Рубрика: Экономические науки

Статья в выпуске: 7, 2018 года.

Бесплатный доступ

В статье охарактеризованы пятнадцать принципов, связанных с организацией сборочных позиций и процессов сборки автомобилей, учитываемых при проектировании и улучшении производственных процессов. Перечислены особенности применения каждого принципа. Приведена последовательность применения указанных принципов для улучшения производственных процессов на западных предприятиях. Представлен подход ПАО «КамАЗ» к применению указанных постулатов при реализации проектов с целью повышения производительности труда. Предложен авторский алгоритм применения пятнадцати принципов сборки при реализации кайдзен-проектов на предприятиях ПАО «КамАЗ». Показан пример оформления визуализированной оценки, отражающей соответствие деятельности предприятия перечисленным принципам сборки. Описаны эффекты, полученные при реализации проектов с учетом пятнадцати принципов сборки. Сделан вывод о важности применения пятнадцати принципов сборки в целях повышения производительности труда.

Производительность труда, принцип, потери, ценность, стандарт, такт, сборка, качество, персонал, бережливое производство

Короткий адрес: https://sciup.org/14939156

IDR: 14939156 | УДК: 331.101.6:621.71 | DOI: 10.24158/tipor.2018.7.11

Текст научной статьи Применение пятнадцати принципов сборки на машиностроительных предприятиях как условие повышения производительности труда

ПРОИЗВОДИТЕЛЬНОСТИ ТРУДА

Сегодня, когда в России остро стоит проблема повышения производительности труда, крайне полезным становится изучение опыта развитых стран в выстраивании эффективных производственных процессов. Однако зачастую в бенчмаркинге исследователи имеют дело с конечным результатом улучшений в процессе, неким эталоном, и не всегда принимающая сторона готова или может ознакомить с началами, основополагающими идеями, которые инициировали изменения в процессах.

В связи с этим для российских специалистов, занимающихся улучшениями в процессах с целью повышения производительности труда, будет особенно полезным ознакомиться с так называемыми «пятнадцатью принципами сборки» (далее – ППС) – квинтэссенцией знаний и опыта выстраивания эффективных процессов и выработанной на их основе западными компаниями методикой проведения улучшений.

Первый принцип ППС называется « Стандартизированные процессы ». Согласно этому принципу, вся повторяющаяся работа должна быть документирована в стандартных операционных картах (СОК), тем самым формируя основу для постоянного улучшения. Конечная цель принципа – получить стабильные процессы.

Особенности данного принципа:

-

– стандарты должны описывать лучший из известных способов пошагового выполнения операции;

-

– СОК должны быть легкодоступны, находиться недалеко от конвейера;

-

– все рабочие процессы должны постоянно улучшаться, а изменения – документироваться в стандартах.

Представляется обоснованным размещение данного принципа именно на первой позиции. Наличие актуальных и детальных стандартов выполнения операций способно коренным образом повысить производительность труда. Так, Дж. Вумек в своей книге «Машина, которая перевернула мир» приводит пример, когда с появлением стандартизированной и унифицированной сборки время изготовления одного автомобиля на предприятии Г. Форда сократилось с 514 мин. при кустарной, нестандартизированной сборке до 2,3 мин. при работе по стандартам [1, с. 41].

Второй принцип – « Фиксированный такт ». Время такта используется для определения количества продукции, которое необходимо выпускать за единицу времени в соответствии с потребностью заказчика.

Согласно ГОСТ Р 56908–2016, время такта рассчитывается по следующей формуле [2, с. 4]: т _ ТДОСТ

-

1 ТАКТ — у ,

где Т такт - время такта,

Т д ОСт - доступное производственное время за определенный период (смена, сутки, месяц и т. д.),

-

V - объем потребительского спроса за этот период.

Фиксированный такт является основой для организации стандартизированной работы, которая обеспечивает качество и стабильность выполняемой работы. Зная время такта, можно точно спланировать циклы доставки комплектующих в минимально необходимых количествах, что приведет к уменьшению излишних запасов и увеличению показателя «оборачиваемость».

Принцип « Поточное производство » направлен на формирование ровного производственного потока, в котором основные операции сборки и подсборки должны работать с единым тактом. Благодаря этому достигается ровный производственный поток, снижаются потери от перемещений и запасы.

Особенности данного принципа:

-

– подсборка деталей и их доставка должны осуществляться в виде потока единичных изделий;

-

– работа в процессе должна осуществляться в режиме равномерного потока (нужно избегать всплесков или спадов активности, а также простоев).

Четвертый принцип называется « Работа в пределах позиции » и направлен на достижение стабильности процесса.

Цикл выполняемой оператором работы должен быть меньше такта, т. е. оператор должен успевать делать работу в пределах позиции. Разбиение работы на простые операции, цикл которых меньше такта, устраняет неравномерность процесса и позволяет обеспечить его стабильность.

Специфика применения принципа следующая:

-

– операции, которые оператор может выполнять в зависимости от своей квалификации, должны быть отражены в квалификационной таблице;

-

– инструменты, оборудование и материалы должны находиться в пределах позиции;

-

– многоцикличные операции должны быть исключением, а не правилом.

« Маркировка позиций » – пятый принцип. Все позиции должны иметь границы и цветовые обозначения: зеленая линия – начало работы, желтая – 70 % выполненной работы, красная – конец работы. Обозначение 70 % выполненной работы служит для самоконтроля и раннего выявления проблем с производством и качеством на ранней стадии. Кроме того, разграничение позиций и указание их на полу предоставляет возможность визуального контроля над ходом выполняемых работ.

Следующий принцип имеет название « Треугольник сборки ». Согласно этому правилу, оператор должен подходить к месту забора комплектующих только один раз, желательно, чтобы это происходило на обратном пути после завершения операции. Маршрут движения по такому принципу представляет собой треугольник, сокращая таким образом излишние перемещения и увеличивая время для производительного труда.

Особенности применения принципа:

-

– маршрут движения оператора и расположение материалов должны находиться в пределах цветовой маркировки на позиции;

-

– мелкие детали должны быть на расстоянии вытянутой руки от места окончательной сборки;

-

– расположение материалов должно обеспечивать хорошую эргономику, учитывая высоту, порядок установки, количество и размер деталей;

-

– движение оператора по треугольнику должно быть зафиксировано в СОК.

Седьмой принцип – « Расположение материалов в определенных местах ». В зоне сборки должны присутствовать только необходимые для операции материалы, которые должны быть расположены строго в отведенных местах. Благодаря этому снижаются излишние передвижения и появляется свободное пространство.

Особенности принципа:

-

– все контейнеры или детали должны располагаться только в одном установленном месте в пределах позиции;

-

– часто используемые материалы должны быть расположены наиболее близко к месту установки;

-

– логистика должна обеспечить точно определенные объемы поставок комплектующих. Материалы должны быть легкодоступны для оператора, располагаться в один ряд;

-

– применяемые стеллажи, подставки, тара должны быть стандартными;

-

– дополнительные действия, например распаковка, кантование, операции с тарой, выполняемые операторами, должны быть исключены.

Восьмой принцип – « Использование инструмента в пределах позиции ». Оборудование и инструменты должны быть под рукой и готовы к использованию. Благодаря этому уменьшается время на ненужные перемещения и ожидание. Свободное перемещение оборудования и инструмента должно быть ограничено пределами той позиции, для которой они установлены, тем самым исключается работа в задел.

Применяя принцип, необходимо учитывать следующее:

-

– использование возвратных механизмов с инструментом снижает непроизводительные действия персонала;

-

– при работе с оборудованием необходимо использовать различные подъемные устройства, если работа ведется с тяжелыми деталями;

-

– если при работе инструмент или оборудование покидает зону стандартного использования, то автоматически должен срабатывать сигнал «стоп»;

-

– предпочтительнее использовать стандартизированные инструменты с целью их легкой замены. Специальные инструменты следует использовать только в целях улучшения эргономики или более эффективных способов работ;

-

– использование инструмента не должно быть помехой основному процессу.

Следующий принцип называется « Исключение взаимоперекрестных движений ». Траектории перемещения операторов не должны создавать помех друг другу. Люди, не участвующие в процессе сборки, не должны создавать помех или влиять на последовательность сборки.

Особенности принципа:

-

– в зоне сборки продукта должны быть выделены области для работы каждого оператора для исключения их взаимоперекрестных перемещений;

-

– операторы с других позиций, выполняющие сборку или подготовительные работы, должны расцениваться как «гости» из других подразделений.

Согласно десятому принципу « Один работник – одна деталь », оборудование и инструменты должны быть устроены так, чтобы для работы с ними требовался один человек (если это не противоречит технике безопасности). Это снижает риск создания операторами помех друг другу и сокращает время на ожидание. Важно учитывать, чтобы вес, габариты и особенности управления инструментом и оборудованием были определены так, чтобы для перемещения и установки комплектующих требовался один оператор.

Следующий принцип имеет название « Последовательность сборки ».

При выполнении операций должна соблюдаться следующая последовательность работ:

-

1 . Выполняются действия, которые можно случайно забыть (часто с мелкими деталями).

-

2 . Выполняются редкие, сложные или необычные действия.

-

3 . Выполняются стандартные, легковыполнимые, простые действия.

Основная цель принципа – достижение высокого качества сборки.

Важные моменты:

-

– по возможности следует оставлять повторяющиеся операции на конец цикла. При вызове вспомогательного оператора он будет выполнять только легковыполняемые операции (не вникая в особенности сборки на позиции);

-

– если вспомогательный оператор закреплен за несколькими позициями, то на этих позициях должна существовать специальная кнопка вызова помощи.

Двенадцатый принцип называется « Сигнал “стоп-качество” ». Важный фактор эффективности производственного процесса – время реакции операторов и руководства на проблемы с качеством. Несвоевременная реакция на проблему приведет к остановке всего конвейера через некоторое время. Цель принципа – не допустить, чтобы некачественный продукт покинул пределы позиции.

Особенности внедрения принципа:

-

– для подачи сигнала о помощи обычно используются сигнальные лампы или табло (так называемый «андон»). Для их включения используются кнопки или шнуры;

-

– отметка «70 %» на позиции облегчает раннее обнаружение отклонения от цикла выполняемой работы;

-

– в случае включения сигнала «стоп-качество» специально назначенный человек должен быстро подойти к позиции, с которой подан сигнал, выяснить суть проблемы и помочь завершить работу за сборщика. В это время сборщик должен вовремя начать выполнять новый цикл, тем самым обеспечивая непрерывный поток.

Тринадцатый принцип – « Завершенная работа ». Перед запланированными остановками линии (обед, пересменка, технические перерывы и т. п.) должна быть выполнена вся предусмотренная циклом работа. Тем самым достигается одновременное начало стандартизированного цикла на всех позициях.

Цель принципа – исключение потерь времени на ожидание или определение места остановки в цикле.

При внедрении принципа необходимо учитывать следующее:

-

– длительные или операции с несколькими циклами должны быть разбиты на переходы;

-

– описание переходов должно быть включено в СОК;

-

– в случае сигнализации о помощи человек, пришедший на помощь, зная эти переходы, сможет быстро закончить работу.

Следующий принцип – « Предупреждение остановок линии при превышении такта ». Необходим контроль закладки моделей, в которых имеются операции со временем цикла на сборку бо́льшим, чем время такта. Это позволит заблаговременно запланировать оказание помощи оператору бригадиром или мастером. Тем самым у операторов не будет возникать необходимости выходить за пределы позиции.

Особенности внедрения:

-

– необходимо заранее информировать операторов о появлении моделей с увеличенным временем цикла. Это позволит уменьшить время, затрачиваемое на ознакомление с особенностями сборки;

-

– если время цикла регулярно превышает такт, сборщики должны выровнять свою рабочую нагрузку через определенный буфер предварительной сборки или получать необходимую помощь от подсборщиков, расположенных поблизости.

Последний принцип называется « Максимальное использование времени и добавление ценности ». Применяя этот принцип, важно мыслить категориями бережливого производства, такими как «ценность» и «потери».

Время, затрачиваемое сборщиком на создание ценности, должно быть максимизировано. Соответственно, действия, которые потребляют ресурсы, а ценности продукту не добавляют (потери: ожидание, перемещения, дополнительная обработка, дефекты и др.), должны быть определены и сокращены с помощью деятельности кайдзен (Kaizen).

Особенности внедрения:

-

– увеличение использования и добавление ценности означает работу с применением недорогих «умных» решений по исключению прежде всего ненужных, непроизводительных действий (потерь);

-

– в случае вариабельности сборки максимальное время цикла должно быть как можно ниже, тогда при сборке продукта с большим временем такт не будет превышен;

-

– работа, которая не создает ценности, должна разделяться на «действия, без которых нельзя обойтись» и «потери»;

-

– деятельность по максимизации загрузки персонала и добавлению ценности должна быть визуализирована на доске балансировки загрузки персонала (Yamazumi chart).

В западных компаниях практическое применение ППС для улучшения процессов происходит в рамках процедуры «Перебалансировка операций», основными целями которой являются: увеличение производительности труда, повышение безопасности на рабочих местах, улучшение показателей качества, сокращение потерь, повышение управляемости процессов.

-

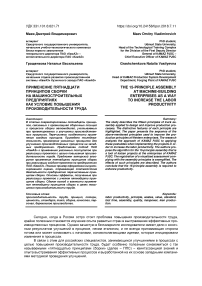

П оследовательность шагов перебалансировки представлена на рисунке 1.

Рисунок 1 – Последовательность шагов проведения процедуры «Перебалансировка операций»

Проверка на соответствие ППС является первым шагом, который позволяет выявить наиболее проблемные места в процессе. Далее следует ряд практических шагов по сбору информации, ее структурированию и визуализации при помощи диаграммы перебалансировки (Yamazumi chart, или диаграмма Ямазуми). Диаграмма Ямазуми – эффективный инструмент распределения загрузки персонала, хорошо структурирует время создания ценности и время потерь и, самое главное, подходит для анализа как циклических, так и нециклических процессов [3, p. 16].

После того как текущее состояние определено, приступают к разработке состояния «как должно быть» и применяют методы и инструменты бережливого производства.

Повторная оценка на соответствие ППС позволяет оценить, насколько эффективными были улучшения, и, если улучшения состоялись, их закрепляют в стандартах, которые пока носят предварительный характер. Только после пробного прогона процесса по новым стандартам делается окончательный вывод, работают улучшения или требуется дополнительная работа по улучшениям в процессе.

Что касается практики применения ППС на российских предприятиях, проиллюстрируем применение данной процедуры в ПАО «КамАЗ».

Принципы сборки учитываются при анализе процессов с целью их последующего улучшения.

Сначала происходят выбор участка, определение операций и исполнителей. Далее производится сбор данных по показателям участка по состоянию «как есть». Здесь важно понимать, какого уровня производительности необходимо достичь и действительно ли внедрение улучшений на данном участке позволит его достичь.

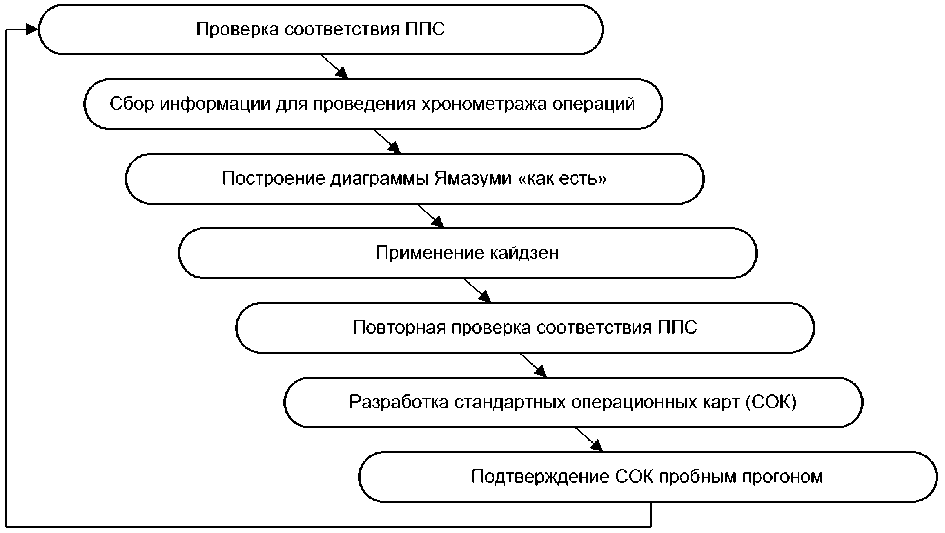

Затем происходит сбор данных, в том числе оценка на соответствие ППС, результаты которой оформляются в виде «диаграммы-водопада» (рисунок 2). На диаграмме показывается идеальное состояние процесса – это 100 % соответствия. На противоположной стороне отображается процент соответствия ППС оцениваемого процесса. Между этими состояниями по каждому принципу отображается процент несоответствий, который он «забирает» у идеального состояния процесса.

Таким образом, можно увидеть, соответствие какому принципу (принципам) выполняется хуже всего, и сосредоточить усилия в этом направлении.

В частности, подобная оценка проводилась при реализации кайдзен-проекта в рамках выполнения целей производственной системы «КамАЗ». Данные из оценки помогли увидеть несоответствия, выявить их долю в общем состоянии и эффективнее выстроить последовательность реализации улучшений в проекте.

Точная и наглядная оценка наряду с другими улучшениями в проекте способствовала высвобождению 17 человек из численности работников бригады (сокращение с 26 человек в начале проекта до 9 человек), а коэффициент производительности труда вырос за полгода с 1,287 до 1,639 [4, с. 28].

Выполнение показателей, % 120%

Уровень соответствия 15 стандартам сборки 419-й цех, 711-я бригада БЫЛО

100%

80%

60%

40%

20%

0%

7% 7% 7%

7%

7% 7% 0% 7% 0%

7% 0% 7%

0%

5 СК S =г со о с

5 S У

00 I— о I—

0) Ф I-о

о

05 QI— О о

Q-с о ф

СК S

р

S I 05

I— О о

о ю

05 О.

Ф Н

га

Рисунок 2 – Пример оценки деятельности предприятия на соответствие ППС

Экономический эффект от снижения численности работников бригады за год составил 6 261,5 тыс. р. (таблица 1).

Таблица 1 – Расчет экономии от снижения численности работников бригады

|

Численность |

Было |

26 |

|

Стало |

9 |

|

|

Разница |

17 |

|

|

Стоимость 1 нормо-часа, р. |

122,92 |

|

|

Основная заработная плата основных рабочих в месяц, р. |

337 059 |

|

|

Дополнительная заработная плата (15,7 %) |

52 918,3 |

|

|

Социальное страхование (31 %) |

120 892,9 |

|

|

Средние затраты на содержание 1 работника в месяц без учета заработной платы, в том числе: |

затраты на спецодежду |

3 440,8 |

|

сумма компенсации на питание работникам |

7 480,0 |

|

|

Итоговый эффект за год, тыс. р. |

6 261,49 |

|

Кроме того, возросшая интенсивность труда позволила сократить объем незавершенного производства на участке: средний уровень запасов двигателей сократился с 83 до 28 единиц, в денежном эквиваленте эффект составил 2 970,4 тыс. р. в год.

Выстраивание процессов с учетом ППС привело к еще одному достижению – сокращению дефектности при выполнении сборочных операций на участке. Исключение затрат на доработку дефектной продукции добавило к эффекту еще 206,2 тыс. р.

Общий экономический эффект от реализации проекта составил 7 606,6 тыс. р. (за вычетом затрат на организацию рабочих мест и выстраивание нового состояния процессов сборки и логистики – всего 1 831,5 тыс. р.).

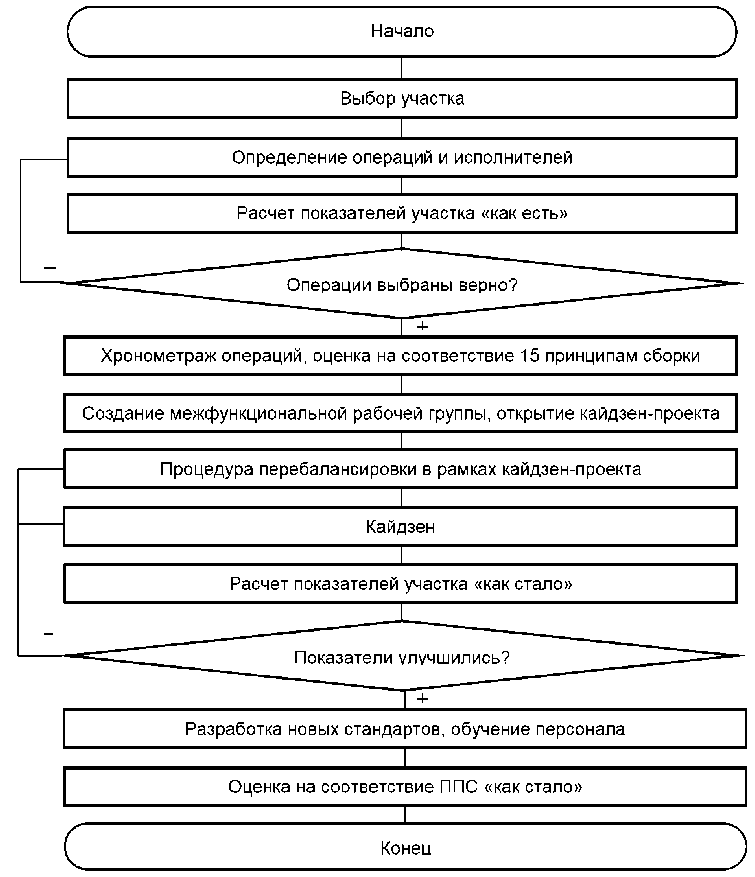

На основании опыта, полученного при реализации кайдзен-проектов с применением оценки на соответствие ППС, предлагаем следующий алгоритм проведения улучшений на предприятиях машиностроения с учетом описанных выше принципов (рисунок 3).

Таким образом, проведение улучшений с учетом пятнадцати принципов сборки – действенный способ повышения производительности труда, анализа и сокращения потерь, позволяющий комплексно оценить эффективность выстраивания процессов на предприятии, выявить зоны роста и обеспечить поддержание достигнутого уровня производительности процессов.

Операции выбраны верно?

Показатели улучшились?

Хронометраж операций, оценка на соответствие 15 принципам сборки

Создание межфункциональной рабочей группы, открытие кайдзен-проекта

Процедура перебалансировки в рамках кайдзен-проекта

Кайдзен

Расчет показателей участка «как стало»

Выбор участка

I

Определение операций и исполнителей

Расчет показателей участка «как есть»

Разработка новых стандартов, обучение персонала

Оценка на соответствие ППС «как стало»

Начало

Коней

Рисунок 3 – Алгоритм повышения производительности труда в сборочных процессах ПАО «КамАЗ» в рамках кайдзен-проектов

Ссылки:

-

1. Вумек Дж., Джонс Д., Рус Д. Машина, которая изменила мир : пер. с англ. Минск, 2007. 384 с.

-

2. ГОСТ Р 56908–2016. Бережливое производство. Стандартизация работы. М., 2016. 11 с.

-

3. Niederstadt J. Standardized Work for Noncyclical Processes. N. Y., 2010. 120 p.

-

4. Маев Д.В. Различие мнений в вопросах повышения производительности труда на российских предприятиях // Вест ник Удмуртского университета. Серия: Экономика и право. 2016. Т. 26, № 2. С. 23–32.

Список литературы Применение пятнадцати принципов сборки на машиностроительных предприятиях как условие повышения производительности труда

- Вумек Дж., Джонс Д., Рус Д. Машина, которая изменила мир: пер. с англ. Минск, 2007. 384 с.

- ГОСТ Р 56908-2016. Бережливое производство. Стандартизация работы. М., 2016. 11 с.

- Niederstadt J. Standardized Work for Noncyclical Processes. N. Y., 2010. 120 p.

- Маев Д.В. Различие мнений в вопросах повышения производительности труда на российских предприятиях//Вестник Удмуртского университета. Серия: Экономика и право. 2016. Т. 26, № 2. С. 23-32.