Применение пластичных смазочных материалов с ультрадисперсной добавкой в подшипниках качения

Автор: Докшанин С.Г., Привалихин Р.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Рассматривается возможность повышения долговечности подшипников качения за счет использования пластичных смазочных материалов. Приводится анализ результатов распределения касательных напряжений на площадке контакта в роликовом подшипнике качения.

Смазочные материалы, подшипники качения, ультрадисперсная добавка

Короткий адрес: https://sciup.org/148198937

IDR: 148198937 | УДК: 621.892

Текст научной статьи Применение пластичных смазочных материалов с ультрадисперсной добавкой в подшипниках качения

как порошки алмаза и алмазографита, полимеров, металлов и их соединений, способные создавать в зоне контакта экранирующий слой, снижать величину коэффициента трения, изменять микрогеометрию поверхностей, уменьшать контактные давления [1, 2]. В качестве порошковых добавок к пластичным смазочным материалам заметное применение нашли углеродосодержащие ультрадисперс-ные порошки алмазографита (УДПАГ), полученные детонационным методом в среде углекислого газа. Вместе с тем практически отсутствуют работы, в которых содержатся результаты теоретических исследований и рекомендации по практическому использования таких смазочных материалов для опор с подшипниками качения.

Цель работы: изучение триботехнических свойств УДПАГ и возможность его применения в качестве добавки к пластичным смазочным материалам.

Эффективность применения таких добавок является основанием для более детального их изучения, поскольку единого мнения о механизме действия ультрадисперсного порошка в смазочных материалах нет [3]. Кроме того, отсутствие данных о свойствах УДПАГ сдерживает их широкое использование в качестве твердых добавок.

Исследования трибологических свойств УДПАГ проводились на лабораторных установках, моделирующих работу узла с подшипниками качения. Образцами служили роликовые радиальные подшипники типа 32206 с цилиндрическими роликами и радиальноупорные подшипники типа 7206А с коническими роликами, которые нагружались радиальной и осевой нагрузками соответственно.

Нагрузка изменялась от 1 кН до 2,5 кН при однонаправленном вращении внутреннего кольца подшипника с частотой 960 об/мин. Для исследований были выбраны пластичные смазочные материалы ЦИАТИМ-201 и Литол-24. Такой выбор связан с тем, что они до сих пор широко применяются в узлах трения машин, при этом их противоизносные свойства имеют некоторые различия, что позволит более существенно сопоставить возможные изменения при введении добавки УДПАГ.

Используемый в смазочных композициях порошок алмазографита был получен методом детонационного синтеза в среде углекислого газа и представлял собой углеродную смесь с размером частиц графита 10 нм, в которой доля графита составляла до 80% продукта взрыва, остальная часть находилась в виде высокодисперсной алмазо-подобной фазы. Концентрация порошка в смазочных композициях составляла 1 масс.%, как наиболее оптимальная для смазочных материалов [4, 5].

Эффективность использования твердой добавки в смазочных материалах оценивалась по величине износа подшипников качения и величине моментов трения. Износ подшипников определялся весовым методом через каждые 3 часа испытаний. Перед испытанием замерялась масса подшипника, затем подшипник набивался испытуемым смазочным материалом. Силы трения, соответствующие тангенциальным нагрузкам на площадке контакта, определялись экспериментально тензометри-рованием.

Исследования напряженного состояния контактирующих деталей подшипника с учетом тангенциальных нагрузок выполнялись с помощью компьютерной модели контакта цилиндрического ролика с дорожкой качения при наличии сил трения, для чего был использован программный комплекс ELCUT. Оценивались касательные и нормальные напряжения вдоль площадки контакта и их распределение по глубине дорожки. Рассматривалась модель контакта при качении ролика по упругому основанию с проскальзыванием, условия деформирования поверхностного слоя удовлетворяют гипотезе об упругих свойствах материала.

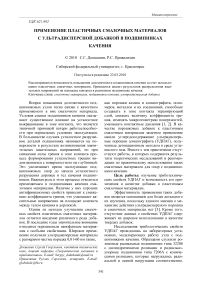

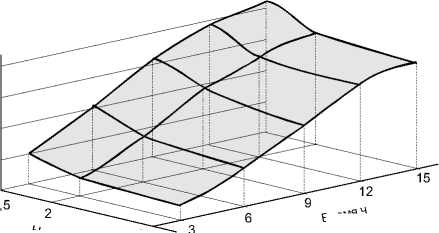

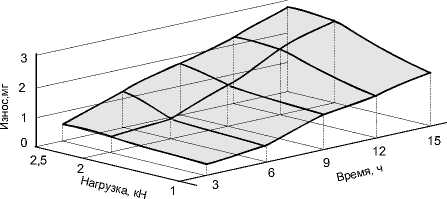

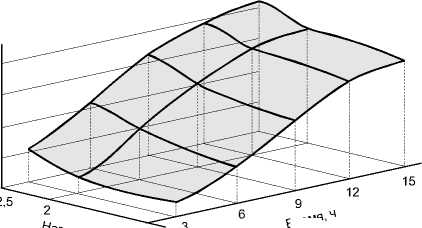

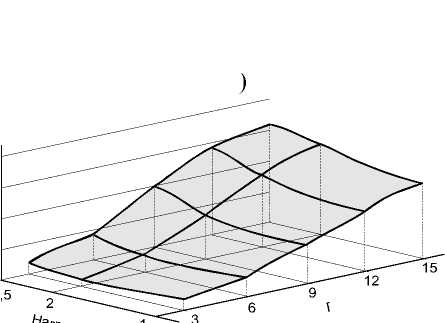

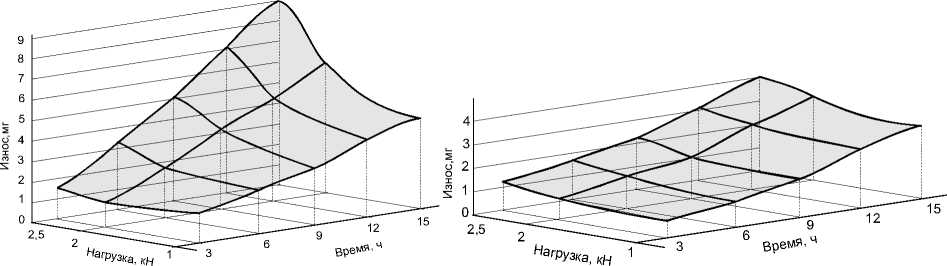

Проведенные исследования показали, что введение добавки УДПАГ существенно повышает качество серийно выпускаемых пластичных смазочных материалов ЦИАТИМ-201 и Литол-24. На рис. 1 и 2. представлены результаты экспериментов на износ подшипника качения при использовании стандартных и модифицированных пластичных смазочных материалов.

6peM»>

б)

а)

gpe^’

в)

Рис. 1. Зависимость износа ПК от наработки для радиальной и осевой нагрузки для пластичной смазки Литол-24:

а) без добавки (радиальная); б) с добавкой УДПАГ (радиальная); в) без добавки (осевая); г) с добавкой УДПАГ (осевая)

Зре^-

Рузка, кц

г)

б)

а)

2 1 0

Время, г)

агРузка, кН

2,5

' НагРУзка,кН

в)

Рис.2. Зависимость износа ПК от наработки для радиальной и осевой нагрузки для пластичной смазки ЦИАТИМ-201:

а) без добавки (радиальная); б) с добавкой УДПАГ (радиальная); в) без добавки (осевая); г) с добавкой УДПАГ (осевая)

По данным графикам можно отметить, что лучшие противоизносные свойства наблюдались у пластичных смазок с УДПАГ. Испытания смазочных материалов в роликовых подшипниках качения с радиальной нагрузкой показали, что введение присадки УДПАГ уменьшает величину износа всех исследуемых смазочных материалов. Для пластичной смазки ЦИАТИМ-201 добавка УДПАГ уменьшает величину износа подшипников качения в 1,9-2,3 раза, а при использовании пластичной смазки Литол-24 с добавкой УДПАГ величина износа подшипников качения снижается в 1,4-1,6 раза.

Результаты испытаний при нагружении осевой нагрузкой для конических роликоподшипников также показали эффективность использования присадки УДПАГ в смазочных материалах. Здесь снижение износа для пластичной смазки ЦИАТИМ-201 было в 1,7-1,8 раз, а для пластичной смазки Литол-24 величина износа уменьшилась в 1,2-1,4 раза.

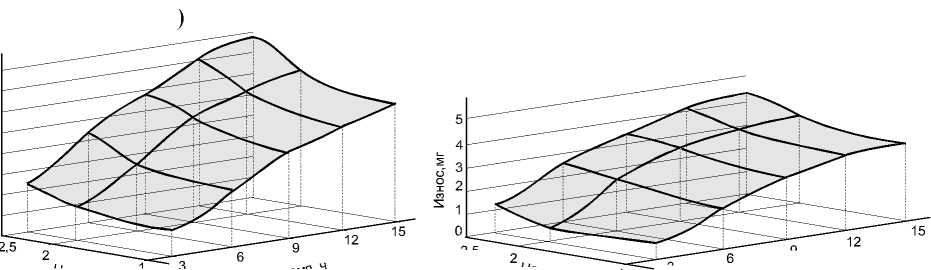

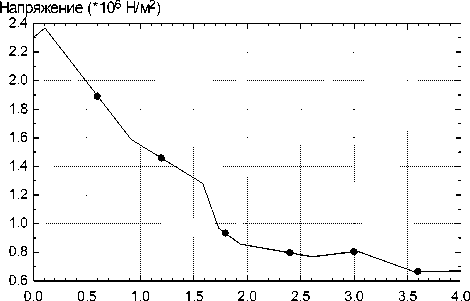

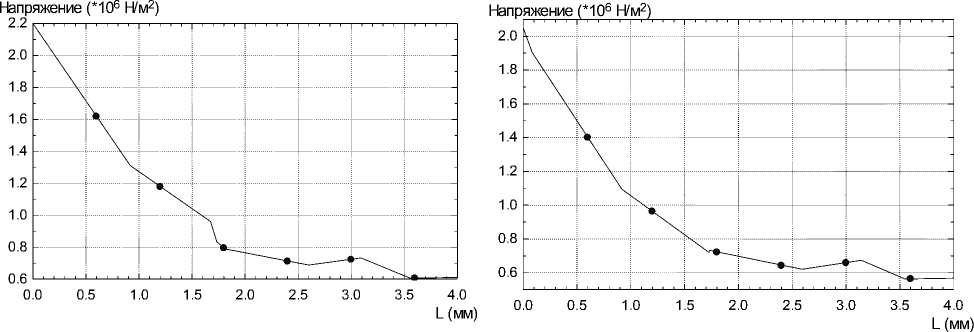

Напряженное состояние рассматривалось для вариантов использования пластичных смазочных материалов ЦИАТИМ-201 и Ли-тол-24 как в чистом виде, так и с добавкой УДПАГ. Изображенные на рис. 3 и 4 графики изменения касательных напряжений τ по глубине L площадки контакта получены по результатам компьютерного моделирования контакта ролика с поверхностью дорожки качения. Значения сил трения, соответствующие тангенциальным нагрузкам на поверхности, взяты на основе экспериментальных данных. Результаты показали, что в случае применения пластичных смазочных материалов с добавками УДПАГ наблюдается снижение касательных напряжений до 13%.

Нормальные напряжения определялись по критерию прочности Мора, в соответствии с которым условие разрушения зависит как от нормальных, так и от касательных напряжений на площадке контакта. Отмечено, что применение пластичных смазок ЦИАТИМ-201 и Литол-24 с добавкой УДПАГ снижает величину нормальных напряжений, по сравнению с базовыми, на 8-11% и 13-15% соответственно.

L (мм) а)

Рис. 3. Распределение касательных напряжений по глубине внутреннего кольца для смазочного материала ЦИАТИМ-201: а) без добавки; б) с добавкой УДПАГ

0.6

Напр яжение (*106 Н/м2)

2.2

2.0

1.8

1.6

1.4

1.2

1.0

0.8

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0

L (мм)

б)

а) б)

Рис. 4. Распределение касательных напряжений по глубине внутреннего кольца для смазочного материала Литол-24: а) без добавки; б) с добавкой УДПАГ

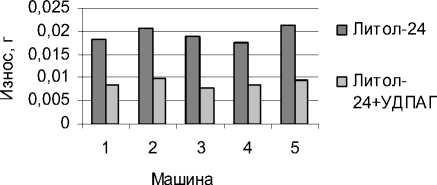

Заключительным этапом исследований было проведение эксплуатационных испытаний. Объектом испытаний были взяты подшипники серии ГПЗ7608А ступиц передних колес пяти грузовых автомобилей ЗиЛ-130. Испытания проводили по следующей схеме. В одну ступицу колеса закладывался пластичный смазочный материал Литол-24, во вторую – смазочная композиция Литол-24 с добавкой УДПАГ. Средний эксплуатационный пробег автомобилей составил 25000 километров. По окончании испытаний оценивались внешнее состояние подшипников качения и величина износа наружного кольца подшипника. Износ определялся массовым методом по разнице массы до начала испытаний и после их окончания. На рис. 5 приведена диаграмма износа подшипников качения по результатам измерений .

Анализ полученных результатов позволил предположить причины проявления высоких триботехнических характеристик смазочных материалов с добавкой ультрадисперсного порошка алмазографита. В отличие от широко применяемых порошковых добавок для УДПАГ характерна высокая адгезионная способность к металлическим поверхностям за счет повышенной поверхностной энергии. Наличие собственного заряда и взаимодействие с поверхностью металла приводит к образованию ориентированного слоя на контактирующих поверхностях. Это способствует прочному удержанию граничного слоя смазочного материала на поверхности трения. В режиме граничного трения частицы ультрадисперсно-го порошка алмазографита, введенного в смазочный материал, способны локализовать участки трущихся поверхностей, образовав на них прочную пленку, препятствующую схватыванию, снижающую коэффициент трения и способную выдержать без разрушения значительные нагрузки.

Рис. 5. Диаграмма износа подшипников качения по результатам эксплуатационных испытаний

Выводы: результаты исследований подтверждают теоретические положения о влиянии ультрадисперсного порошка алмазогра-фита на повышение качества пластичных смазочных материалов. Экспериментально установлено, что применение в подшипниках качения пластичного смазочного материала с твердыми добавками ультрадисперсного порошка алмазографита позволяет в 1,5-2 раза увеличить срок службы подшипникового узла.

Список литературы Применение пластичных смазочных материалов с ультрадисперсной добавкой в подшипниках качения

- Жевнов, В.В. О влиянии ультрадисперсных наполнителей на реологические свойства пластичных смазок/В.В. Жевнов, В.А. Смуругов, И.О. Деликатная и др.//Трение и износ. -2001(22). -№ 6. -С. 699-702.

- Витязь, П.А. Влияние материала фрикционной пары на триботехнические свойства консистентной смазки, модифицированной ультра-дисперсными алмазами/П.А. Витязь, В.И. Жорник, В.А. Кукаренко и др.//Трение и износ. -2000 (21). -№ 5. -С. 527-533.

- Люты, М. Методология создания смазочных материалов с наномодификаторами/М. Люты, Г.А. Костюкович, А.А. Скаскевич и др//Трение и износ. -2002(25). -№ 4. -С. 411-424.

- Терентьев, В.Ф. Смазка и смазочные материалы в трибосистемах/В.Ф. Терентьев, В.Е. Редькин, С.И. Щелканов. -Новосибирск: Издательство «Наука» СО РАН, 2002. -187 с.

- Терентьев, В.Ф. Трибонадежность подшипниковых узлов в присутствии модифицированных смазочных композиций/В.Ф. Терентьев, Н.В. Еркаев, С.Г. Докшанин. -Новосибирск: Изд-во «Наука» СО РАН, 2003. -142 с.