Применение полиэфирных смол для изготовления композиционных материалов

Автор: Коломникова И.И., Земцов Е.С.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 2 (30), 2019 года.

Бесплатный доступ

В данной статье рассматривается вопрос о применении полиэфирных смол для разработки и производства новых композиционных материалов. Выявлено, что использование определённых инициирующих систем при получении полиэфирных композитов позволяет повысить физико-механические свойства образуемого материала.

Полиэфирная смола, композит, физико-механические свойства

Короткий адрес: https://sciup.org/140285863

IDR: 140285863

Текст научной статьи Применение полиэфирных смол для изготовления композиционных материалов

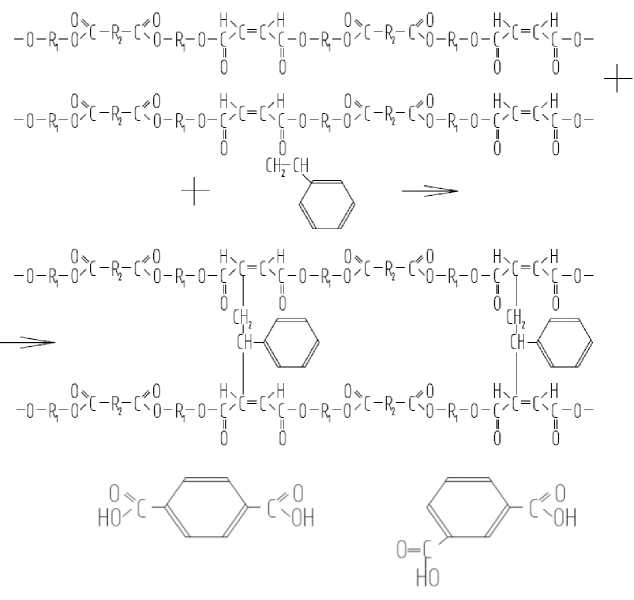

Полиэфирная смола представляет собой раствор низкомолекулярных линейных полимеров в мономере. Полиэфир является высокомолекулярным соединением, содержащим в большей мере полималеинат, который получают путем поликонденсации малеиновой кислоты с алифатическими гликолями.

Чтобы улучшить полималеинатные свойства, в поликонденсацию добавляют модифицирующие кислоты. К ним относят изофталевую и терефталевую кислоты, а также фталевый ангидрид.

Для изготовления полималеинатов чаще всего используются такие двухатомные спирты, как этилен, пропилен, диэтилен- или триэтиленгликоль и др. Добавление одноатомных спиртов и одноосновных кислот в состав повышает совместимость полиэфиров с сополимерами и увеличивает водостойкость последних [1].

При добавлении двухосновных кислот в реакцию синтез полималеинатов проходит в две стадии: присоединение ангидридов к гликолям с образованием кислых моно- и диэфиров и их поликонденсация.

Рисунок 1 - Химическая реакция, протекающая в процессе полимеризации

В процессе поликонденсации ангидриды реагируют только с кислыми эфирами и гликолями. Полималеинаты, в свою очередь, твердеют, происходит их совместная полимеризация с мономерами. Так полиэфирная смола ПН-1 сополимеризуется со стиролом. Мономер в этом случае не только растворяет полиэфиры, но и является склеивающим компонентом. Вследствие чего образуются трехмерные сополимеры. После твердения получают полимер, который имеет сетчатую структуру. Материал отличается высокими механическими свойствами, но обладает низкой химической стойкостью [2]. Для увеличения долговечности и термостойкости смолы марки ПН-1 необходимо, чтобы в состав молекулы полемалеината входили радикалы ангидридов. Их действие основано на перераспределении заряда между атомами и изменении порядка соединений отдельных цепей полимера.

Для улучшения физико-механических свойств и увеличения долговечности полиэфирных смол применяют различные инициирующие системы, состоящие из инициаторов и ускорителей [3]. Инициаторы в процессе разложения образуют активные радикалы, которые способствуют твердению ненасыщенных смол. Ускоритель представляет собой вещество, способное изменять скорость химической реакции. Для холодного отверждения используют перекись циклогексанона (инициатор) и диэтиламин и нафтенат кобальта (ускоритель), перекись метилэтилкетона (инициатор) и диэтиламин и нафтенат кобальта (ускоритель) и др. Для горячего отверждения применяют гидроперекись изопропил бензола (инициатор) и диэтиламин и нафтенат кобальта (ускоритель), перекись бензоила (инициатор) и диэтиламин (ускоритель).

Наибольшее распространение получила система из гидроперекиси изопропил бензола и нафтената кобальта, взятых в количествах 0,5 и 1,0% от массы смолы соответственно. При изготовлении полимербетона на основе полиэфирной смолы данные компоненты смешивают в равных долях отдельно, а после совместно. Для отверждения полиэфирных смол используют дисперсные порошки [4]. При содержании перекиси бария в 10% от массы смолы наблюдается улучшение показателей отверждения, а в 15%о - изменение характера разрушения от хрупкого к вязкоупругому (Рисунок 2). Однако при содержании химического соединения свыше 40% от массы смолы отверждение не происходит. Данному процессу способствует смесь димератриариламидазолила с димедоном и марганец.

Рисунок 2 - Образцы полимербетона

В настоящее время становится актуальным применение инициирующих систем на основе пероксида циклогексанона в качестве инициатора и 2-этилгексаноат.а кобальта в качестве ускорителя. УНК-2 взаимодействует со стиролом в любых пропорциях, не выпадая в осадок, а также вступает в контакт со всеми типами полиэфирных ненасыщенных смол. Данный ускоритель расходуется в несколько раз меньше, чем нефтенатный, при одинаковых условиях отверждении. Инициатор вводят в насыщенную полиэфирную смолу, уже смешанную с ускорителем. При этом количество пероксида циклогексанона может составлять от 1% до 3%, а УНК-2 - от 2% до 4%. Время отверждения смол зависит от соотношения инициатора и ускорителя и может составлять от 5 минут до нескольких часов.

Список литературы Применение полиэфирных смол для изготовления композиционных материалов

- Мамонтов, А.А. Повышение эксплуатационной надежности пенополистирольных теплоизоляционных плит посредством их армирования стеклопластиковыми материалами А.А. Мамонтов, В.П. Ярцев // ACADEMIA. АРХИТЕКТУРА И СТРОИТЕЛЬСТВО.-2016.-№2.- С. 124-129.

- Николюкин, А.Н. Влияние циклов замораживания-оттаивания на несущую способность и деформативность армированных полимербетонных балок/ В.П. Ярцев, Аль Вард А.М. //Устойчивое развитие региона: архитектура, строительство, транспорт-2017-№4 С. 302-305.

- Ярцев В.П. Современные представления о структурообразовании полимербетонов / Ярцев В.П., Николюкин А.Н., Плужникова Т.М.//Аллея науки- 2018 -Т. 4. № 1 (17) -С. 70-75.

- Ярцев В.П. Влияние циклов замораживания-оттаивания на несущую способность и деформативность полимербетонных балок /Ярцев В.П., Николюкин А.Н., Плужникова Т.М.// Вестник Тамбовского государственного технического университета - 2018 - Т. 24. № 2 -С. 360-366.