Применение ресурсосберегающей технологии металлургической переработки меди и медных сплавов для получения электродов контактной сварки

Автор: Бусыгин Сергейлеонидович, Рукосуев Анатолийпетрович, Крушатина Светлана Константиновна, Демченко Александр Игоревич, Рафальский Александр Станиславович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (32), 2010 года.

Бесплатный доступ

Разработаны ресурсосберегающая технология и универсальная установка для изготовления электродов контактной сварки из утилизированных медных отходов.

Контактная сварка, электроды для контактной сварки

Короткий адрес: https://sciup.org/148176373

IDR: 148176373 | УДК: 621.791

Текст научной статьи Применение ресурсосберегающей технологии металлургической переработки меди и медных сплавов для получения электродов контактной сварки

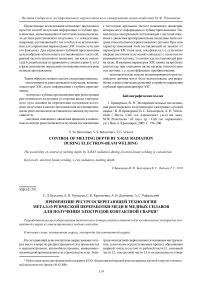

На сегодняшний деньконтактная сварка занимает второе место в мире по распространенности и применяется в машиностроении, автомобилестроении, авиационнокосмической промышленности, строительстве и др. Элек- троды контактной сварки являются основным инструментом, технически осуществляющим процесс образования сварной точки, и состоят из рабочей части L1, основной части L2, посадочной части L3 и охлаждающего отвер- стия 1 (рис. 1). Они непосредственно подводят к деталям сварочный ток и усилие сжатия и одновременно являются элементами вторичного контура, силовыми конструктивными элементами контактной машины и сменным технологическим инструментом. В результате работы торцы электродов испытывают высокую токовую нагрузку, высокие градиенты температур, циклические градиенты напряжений и упруго-пластические деформации сжатия, сдвига и изгиба. На рабочей поверхности также действуют силы трения качения и скольжения [1].

Рис. 1. Электрод для контактной сварки:

L 1 – рабочая часть; L 2 – основная часть;

L 3 – посадочная часть; 1 – охлаждающее отверстие

На машиностроительных заводах, а также на заводах по изготовлению строительных изделий электроды для контактной сварки вытачивают из прутков, поступающих с металлургических заводов в термически необработанном состоянии. Однако такой способ изготовления электродов нерационален вследствие больших отходов металла, так как в стружку при этом идет до 40 % медных сплавов [2].

Кроме того, в процессе эксплуатации электрод изнашивается на расстояние L 1, после чего его утилизируют, что также увеличивает процент металла, попадающего на переработку.

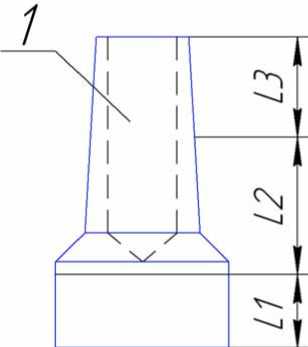

В Сибирском федеральном университете разработана ресурсосберегающая технология металлургической переработки меди и медных сплавов, а также спроектирована установка для штамповки электродов контактной сварки (рис. 2).

Установка работает следующим образом. На столе кривошипного пресса 1 смонтирована плита 8 , перемещающаяся с помощью нижнего пневмоцилиндра 6 .На плите установлен корпус 1 4 с матрицей 10 и клином 9 , перемещающимся в корпусе 14 с помощью верхнего пневмоцилиндра 7 . В молоте 5 закреплен пуансон 11 , совершающий обратно-поступательные движения. Нижняя частьсодержит охлаждающую камеру 12 для закалки электродов. Разогрев металла осуществляется в разливочном узле 2 индукционной печи, состоящей из блока согласования 3 и источника питания 4 .

Технологический процесс включает в себя следующие операции:

– медные отходы засыпают в разливочный узел 2 индукционной печи, который разогревают на 300…350 °С выше температуры плавления меди;

– расплавленный металл легируют, добавляя 0,8…1,0 массового процента наночастиц хрома (размер частиц составляет 20…70 нм);

–для заливки расплавленного металла в матрицу 10 плиту 8 перемещают в крайнее правое положение;

– дно матрицы 10 закрывают клином 9 , перемещая его в крайнее правое положение;

-

– расплавленный металл заливают в матрицу 10 из разливочного узла 2 , поворачивая рукоять 13 влево;

-

– плиту 8 перемещают в крайнее левое положение для штамповки электрода;

Рис. 2. Установка для штамповки электродов контактной сварки: 1 – кривошипный пресс; 2 – разливочный узел; 3 – блок согласования; 4 – источник питания; 5 – молот; 6 – нижний пневмоцилиндр; 7 – верхний пневмоцилиндр; 8 – плита; 9 – клин; 10 – матрица; 11 – пуансон; 12 – охлаждаемая камера; 13 – рукоять; 14 – корпус

-

– металл выдерживают в матрице 10 до температуры 850…900 °С и молотом 5 с закрепленным в нем пуансоном 11 штампуют электрод;

-

– клин 9 отводят в крайнее левое положение, тем самым открывая дно матрицы 10 ;

-

– повторную штамповку производят пуансоном 11 ;

-

– электрод через отверстие в плите 8 и отверстие в столе кривошипного пресса 1 падает в охлаждаемую камеру 12 , где происходит его последующая термообработка.

Для производства следующего электрода цикл работы повторяют.

Испытания полученных электродов проводилисьпри контактной сварке двух стержней из стали 35 ГС толщиной 10 + 40 мм в следующем режиме сварке: сила тока Iсв = 14 000 А, время сварки tсв = 0,5…1,5 с, усилие сжатия электродами Рэ = 250 кг, длительность проковки Δtсв =1с. Испытания показывают, что при содержании 0,8 массового процента наночастиц хрома твердостьэлектродов составляет 125 НВ, а прочностьпри рабочих нагрузках и температурах будет ниже допустимых значений. При содержании 0,9 массового процента наночастиц хрома твер-достьэлектродов повышается до 150 НВ, а прочность при рабочих нагрузках и температурах остается в пределах допустимых значений. При содержании 1,0 массового процента наночастиц хрома твердостьэлектродов составляет уже 170 НВ, но при этом наблюдается понижение прочностных свойств из-за склонности материала к хрупкому разрушению при рабочих нагрузках и высоких температурах (образуются трещины, выкрашивания и происходит потеря формы).

Таким образом, применение ресурсосберегающей технологии переработки меди и медных сплавов позволяет использовать различные медные отходы, повышая тем самым экологические и экономические показатели. По данной технологии можно изготавливатьэлектроды для контактной сварки различных типоразмеров, варьируя в широком диапазоне химический состав электродов.