Применение ресурсосберегающих технологий на лесопромышленном предприятии Архангельский фанерный завод

Бесплатный доступ

В данной статье рассмотрена технология использования вторичного сырья от древесины на Архангельском фанерном заводе, также рассмотрен технологический процесс на погрузочно-разгрузочном складе. Статья посвящена технологическому процессу использования вторичного сырья от древесины на Архангельском фанерном заводе

Ресурсосберегающие технологии на лесопромышленном предприятии, влажность топлива, применяемые конвейере

Короткий адрес: https://sciup.org/140284913

IDR: 140284913

Текст научной статьи Применение ресурсосберегающих технологий на лесопромышленном предприятии Архангельский фанерный завод

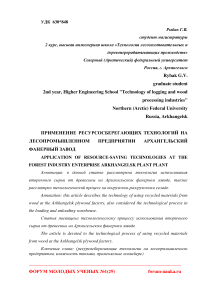

Архангельский фанерный завод развивается, обновляет и увеличивает оборудование на предприятии вследствие чего увеличивается потребление электроэнергии. На данный момент предприятие закупает электроэнергию у сетевых компаний, что удорожает готовую продукцию. Эту проблему предприятие может решить путем установки котельной на древесной биомассе, а именно на сжигании отходов в процессе производства фанеры, данная котельная представлена на рисунке 1. Отходы от лущильных линий, окорочных линий, такие как шпон-рванины, карандаши, кора от окорочных станков, опилок от раскряжевки, мелкая фракция и опилок от сортировки технологической щепы, некондиционное сырье.

Рисунок 1 –Схема котельной

Установка котельных на древесной биомассе для производства экономически целесообразно, так как получение собственной электроэнергии из древесных отходов, которые раньше реализовались на Архангельский целлюлозно-бумажный комбинат (АЦБК).

При проектировании котельной стоит учитывать влажность топлива. Чем в топливе меньше влажности, тем эффективней процесс сжигания. Оборудование разделяют на три типа: для сжигания облагороженного топлива влажностью 5-15%; для сухого топлива с влажности 15-35%; для влажного топлива с влажностью 35-60%. Чем выше процент влажности топлива, тем дороже получение пара, необходимы производительные вентиляторы, нужна большая топка, в зимней период большая вероятность замерзание топлива, нужен более производительный котел и так далее. Также при выборе оборудования стоит учитывать зольность топлива.

Топливный склад проектируется в зависимости от выбранного топлива, размеру котельной и графиком поставки топлива. Объем склада обычно проектируют с расчетом на 48 часов работы котельной.

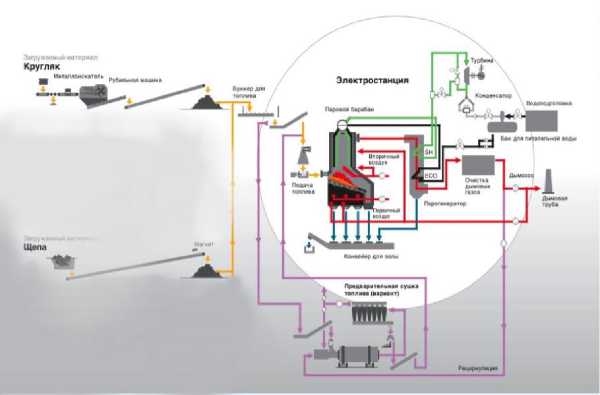

Подача топлива используются шнековые или скребковые транспортеры, более часто встречающий вариант скребковый транспортер, так как они более прочны и не сильно прихотливы к топливу.

Рисунок 2 - Шнековый конвейер

Рисунок 3 - Скребковый конвейер

Склады оборудованы донными штанговыми гидравлическими толкателями, данные толкатели изображены на рисунке 4.

Рисунок 4 – Гидравлический толкатель (стокер)

Толкатель подает топливо на вал-рыхлитель для равномерной подачи топлива и необходим в случаях смерзания топлива. Вал выполняет функцию равномерной загрузки шнекового конвейера. Конвейер подает топливо в промежуточный бункер, находящийся над топкой или рядом с ней.

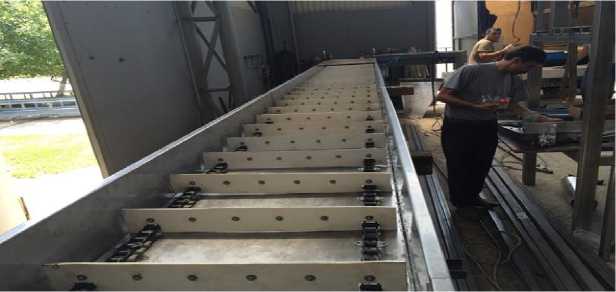

Выбор котла для сжигания щепы зависит от того какой процент влажности будет у щепы. Если у топливапроцент влажности будет высок, то нужно рассматривать котел с предтопком, имеющего тяжелую обмуровку или с поверхностями нагрева, для обеспечения высокой температуры для полноценного сжигания щепы. При сжигании топлива с большим содержанием влаги образуется большое количество газов и требуется больше температура для испарения большого количества влаги в щепе. Принцип работы котла представлен на рисунке 5

-

1. теплообменник, 2. прочистной люк теплообменника, 3. топочная дверь 4. топка

5. колосниковая решетка 6. механизм подачи топлива Рисунок 5 – Принцип работы котла

Для сжигания топлива необходим воздух, он делится на первичный и вторичный. Первичный воздух подается под решетку, для подсушки и газификации топлива, а также для сжигания топлива, которое не газифицировалось. Вторичный воздух подается отдельным вентилятором, он должен обеспечивать хорошее смешивание газов и воздуха. При сгорании топлива получаем пар и продукты сгорания. Продукты сгорания проходят этап отчистки, а пар идет в дальнейшую работу системы.

Для очистки дымовых газов есть несколько конструкций для удаления летучей золы:

-

• динамические (инерционные) золоуловители

-

• текстильные фильтры, изготавливаемые из волокна

-

• электрофильтры используется электростатические силы заряженных частиц

-

• водяные (мокрые) распыляется вода и смачивает частицы

Степень очистки выражается в отношении уловленной золы к общему объему золы.

Шлакоудаление, при горении щепы образуется зола. Зола делиться на два типа топочную и летучую. Шлак и топочная зола удаляется механическим способом, летучая зола убирается дымовыми газами и очищается специальным оборудованием

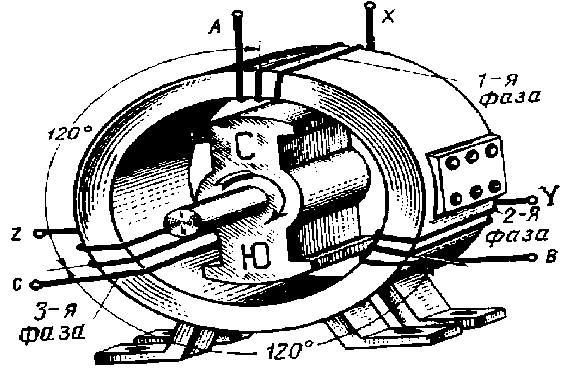

Пар получаемый при сгорание топливо-воздушной смеси, идет по паропроводам и поступает в паровую турбину, в которой совершает работу. Потенциальная энергия пара воздействует на турбину, а это значит превращается в кинетическую. Турбина приводит в движение ротор трехфазного генератора переменного тока, который находиться на одном валу с турбиной и вырабатывает энергию.

Поток пара поступает на криволинейные лопатки, закрепленные по окружности ротора, воздействуя на них приводят во вращение ротор. В корпусе ротора встроены неподвижные лопатки они служат для нужного

угла падения пара.

Рисунок 6 - Трехфазный генератор переменного тока

Он состоит из: электромагнита, вращающегося вместе с валом турбогенератора (это обмотка возбуждения). На данном рисунке электромагнит имеет 1 пару полюсов, а это значит, что для того, чтобы генератор выдавал частоту тока 50 Гц, он должен вращаться с частотой 3000 об/мин. (такие турбогенераторы называют быстроходными). 3-х обмоток статора, смещенных относительно друг друга на 120 градусов. Каждая обмотка – это фаза. Концы этих обмоток соединяются специальным образом

После паровой турбины водяной пар, имея уже низкое давление и температуру, поступает в конденсатор. Здесь пар с помощью охлаждающей воды, прокачиваемой по расположенным внутри конденсатора трубкам, превращается в воду, которая конденсатным насосом через регенеративные подогреватели подаётся в деаэратор

Деаэратор служит для удаления из воды растворённых в ней газов; одновременно в нём, так же как в регенеративных подогревателях, питательная вода подогревается паром, отбираемым для этого из отбора турбины. Деаэрация проводится для того, чтобы довести до допустимых значений содержание кислорода и углекислого газа в ней и тем самым понизить скорость коррозии в трактах воды и пара.

Деаэрированная вода питательным насосом через подогреватели подаётся в котельную установку. Конденсат греющего пара, образующийся в подогревателях, перепускается каскадно в деаэратор, а конденсат греющего пара подогревателей подаётся дренажным насосом в линию, по которой протекает конденсат из конденсатора.

Из этого можно сделать вывод, что необходимо установить котельную на древесной биомассе, а именно на сжигании отходов в процессе производства фанеры, для получение своего тепла и электроэнергии.

Список литературы Применение ресурсосберегающих технологий на лесопромышленном предприятии Архангельский фанерный завод

- Использование котельных на древесной биомассе http://www.pkko.ru/index.php/pages/kotelnye-na-biotoplive