Применение современных полимерных композиционных материалов в конструкции планера самолетов семейства МС-21

Автор: Савин Сергей Павлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.14, 2012 года.

Бесплатный доступ

В работе приведен обзор общих вопросов внедрения полимерных композиционных материалов в конструкцию планера самолетов семейства МС-21. Рассмотрены задачи и текущие результаты опытно-конструкторских работ по композитным агрегатам - крылу и хвостовому оперению.

Полимерные композиционные материалы, углепластики, крыло, хвостовое оперение, опытно-конструкторские работы

Короткий адрес: https://sciup.org/148201260

IDR: 148201260 | УДК: 629.735.33

Текст научной статьи Применение современных полимерных композиционных материалов в конструкции планера самолетов семейства МС-21

1. ВВЕДЕНИЕ 1.1. Общие сведения о полимерных композиционных материалах (ПКМ) и их применяемости в конструкции самолета

Снижение массы конструкции, как инструмент повышения экономической эффективности летательных аппаратов, является одной из приоритетных задач развития современной авиационной техники. В контексте решения данной проблемы при создании новых самолетов все более широкое применение находят полимерные композиционные материалы (ПКМ). За рубежом объем использования ПКМ в конструкции планера современных самолетов достигает 50% по весу, например Boeing 787 (США) – 50%, Airbus A380 (Европа) – 30%, Airbus A350 (Европа) – 50%.

Расчетные данные, подтвержденные результатами экспериментальных исследований и летных испытаний, показывают, что использование композиционных материалов позволяет снизить вес планера летательного аппарата на 30-40% по сравнению с весом планера из традиционных металлических материалов. Все это обеспечивает получение резерва веса, который может быть использован для увеличения дальности полета или полезной нагрузки. Использование композиционных материалов в авиационной промышленности значительно снижает материалоемкость конструкций, увеличивает до 90% коэффициент использования материала, уменьшает количество оснастки и резко снижает трудоемкость изготовления конструкций за счет уменьшения в несколько раз количества входящих в них деталей.

ное содержание компонентов, можно, в зависимости от назначения, получать композитные материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости. Композиты обладают комплексом конструкционных и специальных свойств, практически недостижимых в традиционных материалах на металлической, полимерной, керамической, углеродной и других основах. Сравнительные свойства различных конструкционных материалов представлены в табл. 1.

В качестве наполнителей для композитов могут использоваться ткани, цельнотканые чехлы, ленты, жгуты, нити на основе многофазных и поликристаллических непрерывных волокон и нитевидных монокристаллов стекла, углерода, бора, бериллия, органических волокон, имеющих высокие прочность и модуль упругости.

В качестве связующих при изготовлении деталей и изделий из керамических материалов наибольшее распространение получили эпоксидные, фенолформальдегидные, кремнийорга-нические и полиамидные смолы. Материал матрицы определяет, как правило, уровень рабочих температур нагрева композиционных материалов, характер изменения их свойств при воздействии температуры, атмосферных газов и других факторов, а также режимы получения и переработки материалов.

Наиболее широкое применение в современном самолетостроении нашли композиты на основе углеродных и стеклянных волокон.

Особенностью углепластиков является их высокая усталостная прочность, большая, чем у боро- и стекловолокнитов, и находящаяся на уровне усталостной прочности титана и легированных конструкционных сталей. Углепластики существенно превосходят металлы и сплавы по вибропрочности, так как обладают высокой демпфирующей способностью. Углепластики характеризуются высокой радиационной, водо-, аэро-и бензостойкостью. Чаще всего, применяются для изготовления сильно- и средненагруженных конструкций.

Таблица 1. Сравнительные свойства различных конструкционных материалов

|

Материал |

Плотность, ρ, кг/м3 |

Прочность, σв, МПа |

Модуль упругости, Е, ГПа |

|

Углепластик |

1500 |

1200 |

170 |

|

Боропластик |

2000 |

1200 |

270 |

|

Органопластик |

1300 |

2000 |

95 |

|

Стеклопластик |

2000 |

2000 |

70 |

|

Алюминиевые сплавы |

2700 |

600 |

70 |

|

Титановые сплавы |

4500 |

1100 |

110 |

|

Стали |

7800 |

2100 |

200 |

Полимерные стекловолокниты отличаются от других композиционных материалов конструкционного назначения сочетанием высокой прочности, сравнительно низкой плотности, теплопроводности, радиопрозрачности, хороших электроизоляционных свойств, доступности и низкой стоимости упрочняющего наполнителя. Обычно, используются в срененагруженных сотовых и малонагруженных конструкциях [1].

1.2. Общие сведения о самолетах семейства МС-21

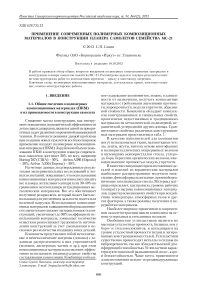

В 2008 г. Научно-производственная корпорация «Иркут» (ОАО «Корпорация «Иркут») успешно защитила аванпроект и приступила к эскизному проектированию семейства ближне-среднемагистральных самолетов нового по- коления МС-21. Программа МС-21 предусматривает создание гражданских авиалайнеров трех основных модификаций: МС-21-200, МС-21-300 и МС-21-400 (рис. 1) пассажировместимостью до 150, 180 и 210 мест, соответственно (при одноклассной компоновке с шагом кресел 32'’). Базовой моделью семейства является самолет МС-21-300.

2. ОБЩИЕ ВОПРОСЫ РЕАЛИЗАЦИИ ПРОГРАММЫ МС-21

Воплощение в жизнь концепции современного самолета требует от разработчика уже на ранних стадиях проектирования ясного видения основных принципов будущего производства, поскольку, именно производственная идеология, во многом, определяет итоговую стоимость и эксплуатационные характеристики изделия, а

Рис. 1. Общий вид самолетов семейства МС-21

значит и его конкурентоспособность и востребованность на рынке.

Идеология производства формируется, как сумма решений по комплексу взаимосвязанных вопросов технического, экономического и организационного характера, таких как:

. выбор марок применяемых материалов и их поставщиков;

. определение требований к проектированию агрегатов самолета;

. разработка схемы производственной кооперации;

. выбор и отработка производственных технологий;

. технологическое оснащение производства и т.д.

3. ВЫБОР МАТЕРИАЛОВ

Ниже рассмотрены некоторые примеры отработки и практической реализации решений по указанным направлениям в контексте внедрения ПКМ в конструкцию планера самолетов семейства МС-21.

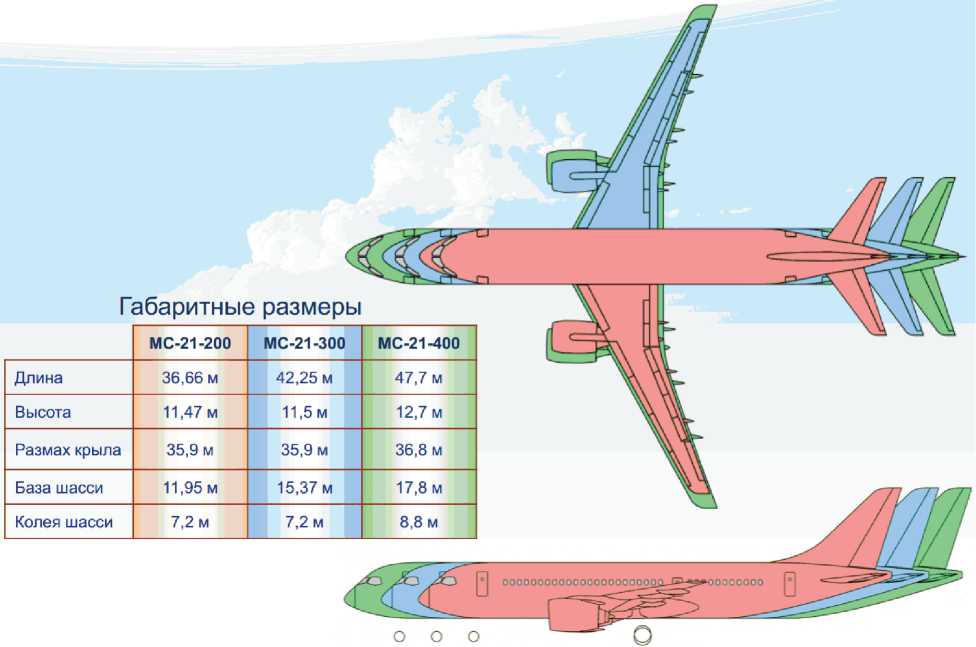

На этапе эскизного проектирования самолетов семейства МС-21, специалистами Корпорации «Иркут» проведен тщательный всесторонний анализ опыта применения композиционных материалов, накопленного ведущими мировыми и отечественными самолетостроительными предприятиями. Результаты этого исследования и данные приближенных прочностных расчетов основных частей самолета, позволивших определить требования к свойствам конструкционных материалов, показали целесообразность использования ПКМ, не только в традиционно композитных вторичных конструкциях планера (таких как носовой обтекатель РЛС, зализ «крыло-фюзеляж», створки шасси), но и в силовых конструкциях: кессонах крыла, киля и стабилизатора, центроплане (рис. 2).

В связи с этим, руководством корпорации принято решение о внедрении на самолетах семейства МС-21 композитного исполнения конструкций крыла и хвостового оперения (ХО).

Выбор марок и поставщиков композиционных материалов осуществлялся исходя из критериев:

-

. полноты информации по рекомендуемым производителями материалам;

-

. соответствия материалов требуемому уровню свойств;

-

. оптимального соотношения массовых и прочностных характеристик материалов;

-

. минимизации номенклатуры материалов;

-

. широкого применения материалов в аналогичных ресурсных конструкциях зарубежных самолетов;

-

. согласия компаний - производителей материалов на проведение совместных работ по изготовлению образцов для проекта МС-21.

-

4. ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ КМ-КОНСТРУКЦИЙ ПЛАНЕРА САМОЛЕТОВ МС-21

Результаты проработки информации, предоставленной российскими и зарубежными производителями композитов и авиационных конст- рукций из ПКМ, а также профильными научноисследовательскими организациями, показали, что отечественные материалы, в большинстве своем, не отвечают заданным параметрам качества и оптимальным решением является использование импортных КМ.

Основными материалами для изготовления сильнонагруженных деталей конструкционного назначения (панелей, лонжеронов и нервюр центроплана, панелей и лонжеронов консолей крыла, обшивок и лонжеронов стабилизатора и киля, нервюр консоли крыла, центроплана, стабилиа-тора и киля) выбраны препреги компании HEXCEL (США) марок HexPly M21/34%/ UD194/IMA и HexPly М21/40%/285Т2, вырабатываемые из углеродного волокна марки IMA и углеродной ткани 285Т2 на эпоксидном связующем марки M21. Материалом покрывного слоя для угепластиковых конструкций служит препрег на основе стеклоткани марки 120, пропитанной эпоксидным связующим марки M21 – HexPly М21-45%-120 (HEXCEL).

Отечественные материалы также нашли применение в некоторых средненагруженных сотовых и слабонагруженных конструкциях: например, закон-цовки консолей стабилизатора, форкиль рекомендуется изготавливать с применением отечественного клеевого препрега КМКС-2м.120.Т60 (стеклоткань Т-60/2(ВМП)-78 на клеевой композиции). В качестве основного сотового заполнителя рекомендован полимерсотопласт марки ПСП-1К-2,5-48.

Конструкторским бюро инженерного центра (КБ ИЦ) ОАО «Корпорация «Иркут» выпущен Стандарт инженерного центра 741.140-0922010 «Полимерные композиционные материалы, применяемые в конструкции самолетов семейства МС-21. Ограничитель». Документ ограничивает номенклатуру и определяет технические характеристики, технологические свойства, области применения неметаллических композиционных материалов (углепластиков, стеклопластиков, клеевых композитов, органи-тов, сотовых и полимерных заполнителей различных марок). Следует отметить, что номенка-тура и примеяемость материалов продолжают уточняться в процессе комплексной проработки конструктивных и технологических вопросов на этапе рабочего проектирования. Так, в конструкцию крыла, наряду с материалами марок HexPly фирмы HEXCEL, внедрены углепластики компании CYTEC (США).

Выбранный курс на широкое использование композиционных материалов в конструкции планера самолетов МС-21 определил необходимость внедрения специфических подходов к конструированию. Они могут быть сформулированы в виде следующих тезисов:

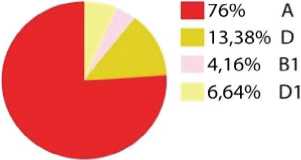

-

■ А Высокопрочная углеродная лента для первичных ко нструкци й

B1 Углеродная ткан ь для вторичных конструкций в сочетании с углеродной тканью для соединения обшивки с сотовым заполнителем (для сотовых конструкций)

-

■ D Стеклоткань для вторичных конструкций

D1 Стеклоткань для вторичных конструкций в сочетании со стеклотканью для формирования соединения обшивки с сотовым заполнителем (для сотовых конструкций)

-

■ Полимерные композиционные панели пола

-

■ Металл ы

а)

Распределение материалов Распределение ПКМ

-

■ 31% КМ 2% Стекло 2% Эмаль ■ 3% тзи 44% Алюминиевые сплавы 8% Титановые сплавы Q7% Стали 4% Прочие материалы б) в)

Рис. 2. Предварительная схема распределения материалов в конструкции планера

. конструкцию необходимо проектировать таким образом, чтобы ее можно было изготовить реализуемыми и доступными технологиями. Необходимо изначально закладывать идеологию изготовления и проектировать с учетом требований заложенной технологии изготовления;

. необходимо стремиться к снижению количества деталей (технологических разъемов) и крепежа за счет внедрения интегральных конструкций. Это также позволит уменьшить коли- чество технологических операций, снизить вес конструкции и сократить число концентраторов напряжений;

. необходимо согласование конструктивносиловой схемы агрегата со свойствами применяемых материалов и технологиями изготовления. Технологии, которые выбраны для изготовления наиболее приоритетных агрегатов (например, панели крыла, лонжероны, нервюры и т.п.), являются основными и конструкция других агре- гатов должна проектироваться с учетом использования именно этих технологий;

. следует минимизировать количество уникальных деталей и агрегатов, проектировать типовые узлы для различных агрегатов;

. количество применяемых марок и сортаментов материалов должны быть ограничены;

. следует максимально автоматизировать процессы изготовления изделий из ПКМ;

. при проектировании следует учитывать контролепригодность изделий в производстве и в процессе эксплуатации. Необходимо избегать создания неконтролируемых «глухих» зон;

. при проектировании конструкций из ПКМ необходимо обеспечить подходы для сборки, герметизации, эксплуатационного обслуживания.

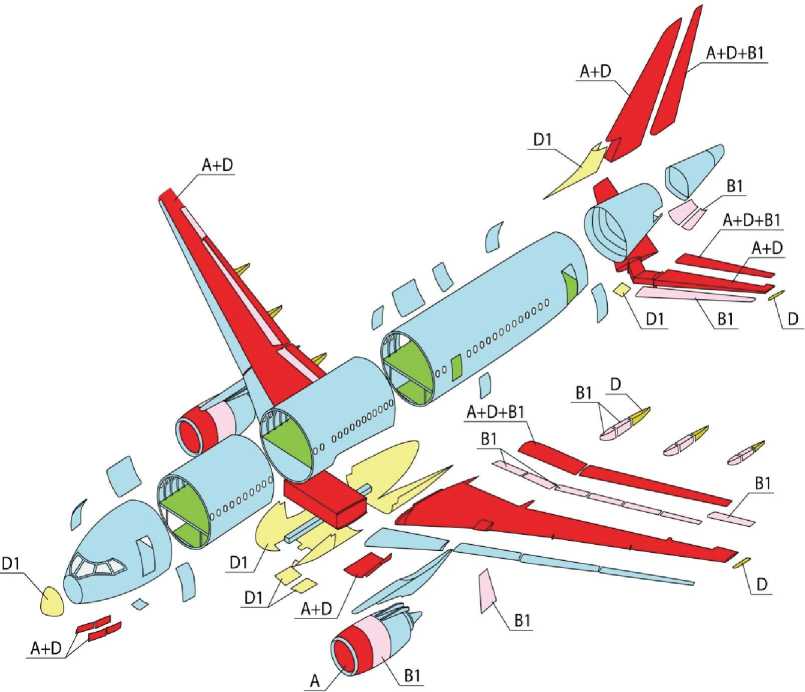

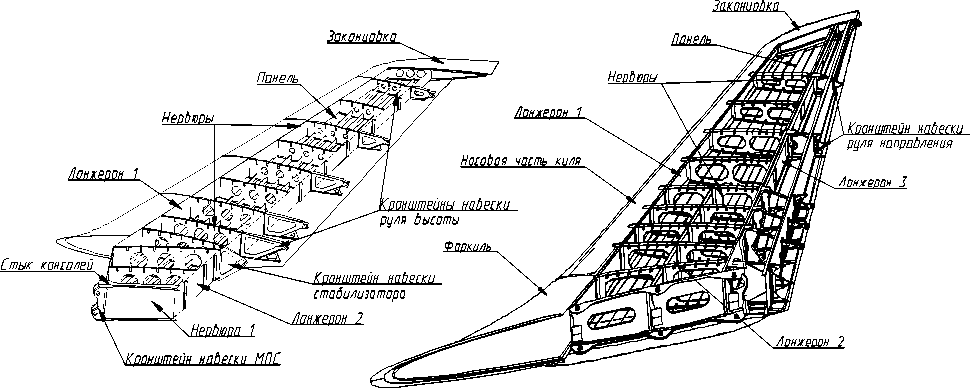

Практическая реализация данных принципов на этапе рабочего проектирования может быть проиллюстрирована, в частности, на примере конструкции силовых элементов кессонов стабилизатора (рис. 3,а) и киля (рис. 3,б): лонжеронов, нервюр и панелей, спроектированных по аналогии с силовым набором и оболочками приоритетного агрегата – крыла (рис. 4):

. Лонжероны киля и стабилизатора представляют собой балки швеллерного сечения с полками внутрь кессона и приформованными стойками, изготовленные из углепластикового препрега марки HexPly М21/34%/UD194/IMA. В стенках лонжеронов выполнены отверстия для доступа внутрь кессонов.

. Панели киля и стабилизатора представляют собой обшивки, подкрепленные стрингерами. Каждая панель кессона состоит из обшивки и стрингеров, отформованных совместно с обшивками из углепластикового препрега марки HexPly М21/34%/UD194/IMA. Толщина обшивок и стрингеров переменная.

. Поперечный силовой набор кессона киля и консолей кессона стабилизатора состоит из нервюр, имеющих швеллерное сечение. Большая часть нервюр изготовлена из углепластикового препрега марки HexPly М21/40%/285Т2. В стенках нервюр выполнены отверстия, имеющие утолщение по кромке.

-

5. ОБЗОР ОПЫТНО-КОНСТРУКТОРСКИХ РАБОТ (ОКР) ПО КОМПОЗИТНЫМ АГРЕГАТАМ ПЛАНЕРА САМОЛЕТОВ МС-21

5.1. Задачи, этапы и исполнители ОКР

Разработка такого технически сложного изделия, как самолет не может ограничиваться только теоретическими изысканиями и требует проведения на этапе рабочего проектирования комплекса экспериментальных работ, общей целью которых, является обеспечение прочности, ресурса и живучести самолета в процессе эксплуатации.

Применительно к композитным конструкциям самолета, весь объем опытно-конструкторских работ укрупненно может быть разделен на два этапа:

-

1. Отработка технологий изготовления и сборка композитных частей самолета на примере экспериментальных образцов.

-

2. Проведение испытаний экспериментальных образцов.

В зависимости от решаемых задач и поставленных целей, а также, в зависимости от уровня имитации реальной конструкции, экспериментальные образцы подразделяются на группы:

. стандартные и элементарные образцы, в том числе, образцы для испытания на молниес-тойкость (например, образцы с типовыми концентраторами);

. конструктивно-подобные образцы (например, образцы типовых соединений, регулярных зон);

. натурные образцы (например, образцы зоны стыка панелей стабилизатора);

. натурные конструкции (кессоны крыла, киля, стабилизатора).

-

а) б)

Рис. 3. Силовые конструкции хвостового оперения: а - кессон консоли стабилизатора; б - кессон киля.

а) б)

Рис. 4. Композитные элементы консоли крыла: а – лонжерон 1; б – панель нижняя

Испытания экспериментальных образцов проводятся с целью:

-

. оценки и оптимизации характеристик, выбираемых материалов;

-

. выбора типовых конструктивных решений;

-

. подтверждения уровней расчетных напряжений из условий статической прочности, живучести и ресурса;

-

. отработки и апробации методик расчета;

-

. определения фактической прочности, выносливости и живучести регулярных зон конструкции;

-

. оценки возможности обеспечения требуемого ресурса и живучести;

-

. отработки типовых ремонтов;

-

. отработки технологии, методов контроля и т.д.

Опытно-конструкторские работы развернуты на базе предприятий, отвечающих за изготовление и сборку композитных агрегатов планера самолетов МС-21 на этапах опытного и серийного производства, согласно схеме производственной кооперации:

. ОКР в части изготовления композитного крыла проводит предприятие ЗАО “АэроКомпозит”, г. Москва.

5.2. Главные проблемы ОКР

. ОКР в части изготовления металлических деталей и общей сборки композитного хвостового оперения проводит предприятие ЗАО “Авиастар-СП”, г. Ульяновск. Поставщиком композитных элементов экспериментальных образцов и силовых конструкций оперения выступает ОАО «ОНПП «Технология», г. Обнинск.

Прочностные испытания образцов осуществляет Центральный аэрогидродинамический институт им. проф. Н.Е.Жуковского - крупнейший государственный научный центр авиационной и ракетно-космической отрасли РФ, осуществляющий государственную экспертизу всех летательных аппаратов, разрабатываемых в российских КБ.

Испытания образцов по направлению защиты самолета от молнии и статического электричества проводятся на базе ОАО «ЛИИ им. М.М. Громова» - головной организации авиационной отрасли по летным исследованиям и испытаниям летательных аппаратов на всех этапах их жизненного цикла.

Особенности конструкции крыла и хвостового оперения самолетов МС-21 поставили перед исполнителями ОКР ряд технических проблем, методы решения которых в условиях российского авиапрома не освоены или нуждаются в пересмотре, ввиду очевидного несоответствия требованиям современного производства:

-

1. Изготовление высокоточных крупногабаритных деталей из ПКМ.

-

2. Сверление отверстий в композиционных материалах (КМ) и смешанных пакетах. Проблема имеет несколько аспектов:

-

3. Выполнение соединений импортным дюймовым крепежом.

Проблема особенно актуальна для панелей и лонжеронов крыла, поскольку их изготовление по вакуум-автоклавной технологии, технически не оптимально и не выгодно с экономической точки зрения.

. в подавляющем большинстве случаев, усталостные разрушения планера происходят в зоне соединений, вследствие концентрации напряжений на кромках отверстий под крепеж. Волокнистая структура КМ обуславливает их более высокую, по сравнению с металлическими материалами, чувствительность к концентраторам напряжений, что предъявляет особые требования к качеству обработанных отверстий.

. особенности агрегатно-сборочного производства авиационных конструкций, в том числе, из КМ исключают возможность использования для обработки отверстий под крепеж традиционного стационарного механообрабатывающего оборудования, смазочно-охлаждающих жидкостей, ряда других технологических методов и средств, широко применяемых в механообрабатывающем производстве.

. отверстия с требуемыми геометрическими, точностными и качественными параметрами должны быть выполнены в конструкциях, содержащих разнородные материалы: относительно "мягкие" алюминиевые сплавы и труд-нообрабатвываемые материалы - титановые сплавы, высокомодульные углепластики, режимы раздельной обработки которых кардинально различны. Примерами таких смешанных пакетов могут служить: места соединений трехслойных сотовых панелей носовой части стабилизатора, имеющих углепластиковые обшивки с диафрагмами из алюминиевого сплава 1163Т; зона стыка панелей стабилизатора, где углепластиковые панели крепятся к поясам нервюры 1, изготовленным из титанового сплава ВТ22.

Использование импортного крепежа обусловлено необходимостью обеспечения требований заказчиков по эксплуатационной технологичности. В зависимости от характера нагружения соединения, к использованию в композитных конструкциях специалистами КБ ИЦ «Корпорации «Иркут» рекомендованы различные крепежные системы американской фирмы «ALCOA»:

. RXL, XPL, LGP – болт-заклепочные соединения;

. RXB – болтовое соединение;

. Ti-Matic – соединение односторонними заклепками с запирающимся сердечником.

5.3. Текущее состояние ОКРпо композитному ХО самолетов МС-21

ЗАО «Авиастар-СП», совместно с Филиалом ОАО «Корпорация «Иркут» в г. Ульяновске («УФКИ») выполняет составную часть опытноконструкторской работы по теме: «Изготовление металлических деталей. Отработка технологии сборки. Сборка конструктивно-подобных и натурных образцов соединений, ограниченных и натурных отсеков элементов конструкции хвостового оперения. Разработка проектов НД по технологии сборки».

В общей сложности, сборке на ЗАО «Авиастар-СП» подлежат 1123 образца, из них:

-

. стандартные и элементарные – 486 шт.;

-

. элементарные образцы для испытания на молниестойкость – 36 шт.;

-

. конструктивно-подобные образцы – 587 шт.;

-

. натурные образцы – 11 шт.;

-

. натурные конструкции – 3 шт. (кессон стабилизатора – 2 шт., кессон киля – 1 шт.).

Работы по изготовлению образцов хвостового оперения разделены на 4 этапа:

-

1. Отработка технологии образования отверстий и выполнения соединений в конструкциях, содержащих высокопрочные ПКМ, в том числе смешанные пакеты. Разработка нормативной документации на выполнение соединений.

-

2. Изготовление деталей и сборка конструктивно-подобных образцов. Разработка технологии сборки сложных конструктивно-подобных образцов. Разработка технологии сборки сложных конструктивно-подобных и натурных образцов, элементарных образцов для испытания элементов конструкции хвостового оперения на молниестойкость. Проектирование и изготовление технологической оснастки. Разработка НД по технологии сборки.

-

3. Сборка сложных крупногабаритных кон-

- структивно-подобных и натурных образцов. Сборка элементарных образцов для испытания элементов конструкции хвостового оперения на молниестойкость. Изготовление металлических деталей натурных конструкций. Проектирование и изготовление технологической оснастки для сборки натурных конструкций.

-

4. Сборка натурных конструкций.

К работам первого этапа был привлечен «Украинский научно-исследовательский институт авиационной технологии» (АО «УкрНИИАТ»), который, по заказу ЗАО «Авиастар-СП», провел экспериментальные исследования в области отработки технологии образования крепежных отверстий в типовых пакетах и выдал рекомендации по выбору последовательности и режимов обработки, режущего и механизированного инструмента, технологической оснастки. Данные исследований АО «УкрНИИАТ» выявили необходимость оснащения подразделений агрегатносборочного производства (АСП) ЗАО «Авиастар-СП» современным импортным механизированным и режущим инструментом. В связи с этим, руководством Проекта МС-21 на предприятии, было принято решение о проведении серии испытаний сверлильных машин и режущего инструмента различных типов с привлечением потенциальных поставщиков.

Для решения задач выбора инструмента и отработки технологии вскрытия отверстий, а также апробации технологий выполнения соединений различными видами дюймового крепежа, специалистами «УФКИ» разработана конструкторская документация на специальные технологические образцы, имитирующие пакеты типовых толщин и сочетаний материалов (КМ, КМ/Al, КМ/Ti, Ti/ КМ/Ti). Образцы изготовлены ЗАО “Авиастар-СП” и использованы в процессе испытаний.

В период с января по июль 2012 года испытан ручной механизированный инструмент компаний: Аtlas Copco (Швеция), Desoutter (Англия-Франция), Dotco&Cleco (США), Lubbering (Германия) и режущий инструмент компаний: Klenk, Mapal (Германия), Recoules (Cooper, США), Sandvik-Coromant, Sandvik-Рrecorp (Швеция), Sumitomo Electric (Япония); высочайшие технологические качества показали сверлильные машины с автоматической импульсной подачей (СМАП) Desoutter и Lubbering (рис.5, а), оснащенные твердосплавным режущим инструментом. Помимо этого, на практике отработана технология постановки дюймового крепежа фирмы ALCOA с использованием специального ручного пневматического и гидравлического инструмента той же компании (рис. 5, б). По результатам испытаний инженерами ЗАО «Авиастар-СП» и «УФКИ» разработана нормативно-техническая документация, регламентирующая изготовление экспериментальных образцов хвостового оперения, прорабатывается комплекс решений по инструментальному «перевооружению» АСП в рамках программы МС-21.

Рис. 5

б)

в)

К сентябрю 2012 года ЗАО «Авиастар-СП» завершен второй этап ОКР. Собранные стандартные и элементарные, конструктивно-подобные образцы переданы в ЦАГИ. Начата сборка сложных конструктивно-подобных образцов (рис. 5, в). Ведется подготовка к изготовлению натурных образцов.

5.4. Текущее состояние ОКР по композитному крылу самолетов МС-21

Успешная отработка проблем и задач начальных этапов ОКР, позволила ЗАО «АэроКомпозит» в 2011 году завершить изготовление двух прототипов кессона крыла.

Натурные конструкции выполнены из материалов компаний CYTEC и HEXCEL по вакуум-инфузионной технологии с применением размерно-стабильной инваровой оснастки (технология вакуумной инфузии предусматривает использование в качестве заготовок сухих преформ, их пропитку и формование под вакуумом без применения автоклава для создания избыточного давления). В конце декабря 2011 г. в ЦАГИ завершен комплекс прочностных испытаний одного из прототипов кессона крыла. Конструкция проходила статические, частотные и жесткостные испытания. Результаты исследований подтвердили соответствие фактических прочностных характеристик расчетным, заложенным на этапе проектирования. В настоящее время в ЦАГИ про- ходят прочностные испытания второго кессона и ведется подготовка ресурсных испытаний третьего экземпляра прототипа кессона крыла.

6. ЗАКЛЮЧЕНИЕ

Подавляющее превосходство западной авиационной индустрии в технологиях, технической оснащенности, уровне свойств применяемых конструкционных материалов, эффективности подходов к организации процессов проектирования и производства обеспечивает американским и европейским гражданским самолетам конкурентные качества, которые на сегодняшний день не могут быть реализованы в изделиях отечественного авиапрома. Изменить сложившуюся ситуацию должны такие перспективные проекты, как МС-21, призванные стать "локомотивами" комплексной модернизации гражданского самолетостроения России. Уже в процессе проведения опытных работ на этапе рабочего проектирования участниками Программы МС-21 создается задел для формирования современного производства, ориентированного на передовые технологии.

Список литературы Применение современных полимерных композиционных материалов в конструкции планера самолетов семейства МС-21

- Технологичность авиационных конструкций, пути повышения. Часть 1: Учебное пособие/И.М. Колганов, П.В. Дубровский, А.Н. Архипов. Ульяновск: УлГТУ, 2003.