Применение способа бесконтактной пайки для создания высоконадежных прецизионных соединений антенно-фидерных устройств космических аппаратов

Автор: Луконин Николай Владимирович, Белов Олег Александрович, Доронкин Дмитрий Михайлович, Коробкин Александр Николаевич, Шестаков Иван Яковлевич

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 3 (21), 2017 года.

Бесплатный доступ

В статье рассматривается применение способа бесконтактной пайки для создания высоконадежных прецизионных соединений антенно-фидерных устройств космических аппаратов негерметичного исполнения с увеличенными сроками активного существования. Переход к разработке и использованию приемопередающих устройств, работающих в сантиметровом и миллиметровом диапазонах радиоволн для связи космических аппаратов с Землей, позволяет существенно снизить массо-габаритные показатели антенно-фидерных систем за счет уменьшения геометрических размеров составных частей антенно-фидерных систем - антенно-фидерных устройств: антенн, фильтров, волноводов, переходов, делителей, соединений и др. при сохранении требуемых радиотехнических и эксплуатационных характеристик. В связи с уменьшением размеров антенно-фидерных систем космических аппаратов нового поколения требуется создание малогабаритных антенно-фидерных устройств с повышенной точностью конструктивно-технологического исполнения, высоконадежными паяными соединениями, но предъявляет дополнительные требования к конструкции и технологии сборки, точности совмещения деталей между собой, получению высоконадежных, в том числе и прецизионных паяных, соединений с длительными сроками использования в условиях воздействия факторов открытого космоса...

Космический аппарат, антенно-фидерные устройства, пайка, температурный режим

Короткий адрес: https://sciup.org/14117403

IDR: 14117403 | УДК: 621.791.3 | DOI: 10.26732/2225-9449-2017-3-144-150

Текст научной статьи Применение способа бесконтактной пайки для создания высоконадежных прецизионных соединений антенно-фидерных устройств космических аппаратов

логии сборки составных частей АФС антенно-фидерных устройств (АФУ): антенн, фильтров, волноводов, переходов, соединений и др., точности совмещения деталей между собой, требует создания высоконадежных, в том числе и прецизионных паяных, соединений с длительными сроками использования в условиях воздействия факторов открытого космического пространства.

Соединение крупных деталей АФУ между собой пайкой паяльником с использованием твердых припоев является широко распространенным и технологичным способом, детали требуют предварительного облуживания, при этом нагрев зоны пайки осуществляется контактным спосо- бом путем передачи тепла от нагретого выше ликвидуса припоя до температуры от плюс 75 °С до плюс 125 °С жала паяльника к паяемым деталям и паяльным материалам до момента расплавления припоя [1]. С уменьшением размеров паяемых деталей пайка может стать трудноуправляемым процессом, применение типовых технологических процессов пайки затруднительным, снижается повторяемость и технологичность выполнения операций, обеспечивать задаваемые РТХ АФУ становится труднее, изменение зазоров между деталями при контактировании с нагретым жалом паяльника требует выполнения подстройки РТХ, а в некоторых случаях и выполнения распайки деталей с повторной пайкой, при соединении деталей сложной формы возникают проблемы.

Образование паяного соединения происходит в результате развития ряда процессов: теплового воздействия пайки на паяемый металл Мк, физико-химического взаимодействия Мк с припоем Мп и вспомогательными материалами Мвсп; термического и химического взаимодействия Мк, Мп, Мвсп с окружающей газовой средой и материалом оснастки и др. Вышеперечисленные процессы влияют на свойства и качество паяных соединений и изделий. На протекание этих процессов оказывают существенное воздействие конструкция изделия и паяных соединений, масштабный фактор и масса изделий, а также особенности нагревательного оборудования и инструмента, режим и термический цикл пайки. Поэтому выбор оптимальной технологии пайки изделия весьма непрост и требует учета влияния всех этих факторов [2].

При пайке образуются интерметаллические соединения, располагающиеся тонкими прослойками между покрытием и припоем и являющиеся соединяющей их фазой. Эти соединения обладают повышенной хрупкостью, поэтому разрушение происходит по слою интерметаллидов. Толщина и конфигурация интерметаллидных прослоек зависят от температуры и продолжительности взаимодействия жидкой и твердой фаз, скорости последующего охлаждения. Экспериментальным путем установлено, что максимальное значение прочности соединений достигается, если ширина диффузионной зоны соответствует 0,9–1,1 мкм, при этом в процессе лужения уже начинает формироваться диффузионная зона, которая затем во время пайки продолжает расти. Поэтому при определении общей продолжительности процесса пайки рекомендуется учитывать и время предварительного лужения припоем [3]. Желательно вообще отказаться от операции предварительного лужения поверхностей, подлежащих пайке.

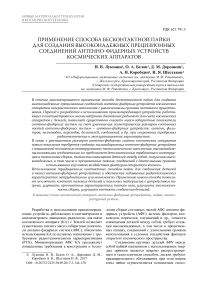

Выделение интерметаллидов происходит вдоль межфазных границ и носит диффузионный характер. Их влияние на прочностные свойства паяных соединений становится существенным при толщине прослойки более 1 мкм [2]. В зависимости от температуры пайки в интервале от плюс 200 °С до плюс 250 °С скорость растворения металлов, например в припое ПОС 61, возрастает (рис. 1).

Рис. 1. Зависимость скорости растворения металлов от температуры в припое ПОС 61

В 2013–2016 годах в АО «ИСС» в рамках опытно-конструкторских работ (ОКР) при создании перспективных КА негерметичного исполнения при проведении наземной экспериментальной отработки (НЭО) АФУ было принято решение о разработке нового способа пайки, лишенного указанных недостатков, с использованием низкотемпературных паяльных паст, которые содержат в своем составе слабоактивированные некоррозионные флюсы, исключающего контакт паяемых деталей и паяльных материалов с устройством нагрева, улучшающего прочностные характеристики паяного шва за счет уменьшения количества интерметаллических соединений путем снижения температуры и времени пайки, исключающего лужение, улучшающего точность соединения деталей, за счет исключения механического воздействия на детали при пайке и проведении отработки нового способа в рамках программы экспериментальной отработки технологии.

Для решения задачи разработан способ [4], позволяющий выполнить бесконтактный двухступенчатый нагрев зоны пайки термовоздушным способом без применения паяльника, без предварительного облуживания поверхностей сопрягаемых деталей. Процесс пайки осуществляется в три этапа, на первом на паяемые детали в необходимом количестве наносится паяльная паста, содержащая шарики припоя (припой) и флюсую-

AVKO-

Том 1

ЖГРАДА

Таблица 2

Ускоренные климатические испытания

|

Вид воздействующего фактора |

Характеристика воздействующего фактора |

Значения |

Количество циклов |

|

Влажность |

Относительная влажность, % |

95 (±3) |

9 |

|

Температура, °С |

+30 (±5) |

||

|

Время выдержки, сут. |

3 |

Таблица 1

Состав, свойства, температуры плавления и пайки паяльных паст [5]

|

Марка припойной пасты |

Состав припоя, % |

Температура плавления, °С |

Температура нагрева первого этапа, °С |

Температура нагрева второго этапа, °С |

|

7070 |

Sn50/Pb32/Cd18 |

142–145 |

110 |

165 |

|

7020 |

Sn62/Pb36/Ag2 |

179 |

110 |

205 |

|

ППК-62-3-90А |

Sn62/Pb36/Ag2 |

179 |

120 |

205 |

|

ППК-62-4-90А |

Sn62/Pb36/Ag2 |

179 |

120 |

205 |

Режим ТЦ в вакууме для образцов с пастой ППК-62

Таблица 3

|

Диапазон температур, °С |

Скорость изменения температуры, °С /мин, не более |

Выдержка на максимальных температурах, мин |

Количество циклов |

Среда |

|

От –160 до +160 |

5÷10 |

30 |

100 |

Вакуум не менее 6,7∙103 Па |

Режим ТЦ в вакууме для образцов с пастой 7070

Таблица 4

Применение паяльных паст потребовало:

-

• проведения ускоренных климатических испытаний (УКИ) образцов на воздействие факторов длительного хранения на общий гарантийный срок не менее 24 лет, табл. 2;

-

• термоциклирования (ТЦ) в вакууме на определение рабочего диапазона температур при-пойных паст;

-

• определения механических характеристик при различных температурах.

ТЦ в вакууме образцов паяных соединений проводилось по режиму, приведённому в табл. 3 и 4.

Определение предела прочности паяных соединений проводилось после УКИ и ТЦ при различных температурах, представленных в табл. 5.

Таблица 5

Температуры при определении предела прочности

|

Обозначение |

Температура испытания, °С |

|

+20 |

|

|

ЭР.1440-640-10 |

+70 |

|

+150 |

|

|

+20 |

|

|

ЭР.1440-640-30 |

+70 |

|

+120 |

Таблица 6

|

Используемая припойная паста |

Условное обозначение паяного соединения, № |

Температура испытания, °С |

Предел прочности, кгс/мм2 |

Разрушающая нагрузка, кгс |

Среднее значение предела прочности, кгс/мм2 |

|

ППК-62 |

31 |

+20 |

2,2 |

495,5 |

2,16 |

|

32 |

2,2 |

503,04 |

|||

|

33 |

2,3 |

513,06 |

|||

|

34 |

1,8 |

414,32 |

|||

|

35 |

2,3 |

524,18 |

|||

|

36 |

+70 |

2,0 |

456,32 |

1,96 |

|

|

37 |

2,0 |

447,39 |

|||

|

38 |

1,9 |

438,97 |

|||

|

39 |

2,0 |

455,53 |

|||

|

40 |

1,9 |

451,3 |

|||

|

41 |

+150 |

1,3 |

296,22 |

1,34 |

|

|

42 |

1,3 |

317,01 |

|||

|

43 |

1,3 |

295,19 |

|||

|

44 |

1,4 |

318,32 |

|||

|

45 |

1,4 |

320,4 |

|||

|

7070 |

31 |

+20 |

–* |

505 |

1,16 |

|

32 |

–* |

413 |

|||

|

33 |

–* |

384 |

|||

|

34 |

–* |

408 |

|||

|

35 |

1,16 |

260 |

|||

|

36 |

+70 |

–* |

465 |

– |

|

|

37 |

–* |

461 |

|||

|

38 |

–* |

434 |

|||

|

39 |

–* |

408 |

|||

|

40 |

–* |

430 |

|||

|

41 |

+120 |

–* |

328 |

– |

|

|

42 |

–* |

287 |

|||

|

43 |

–* |

356 |

|||

|

44 |

–* |

327 |

|||

|

45 |

–* |

322 |

*При определении предела прочности часть образцов разрушились по основному материалу.

Результаты испытаний по определению предела прочности образцов

ЭР.1440-640-10 и ЭР.1440-640-30 после проведения УКИ и ТЦ

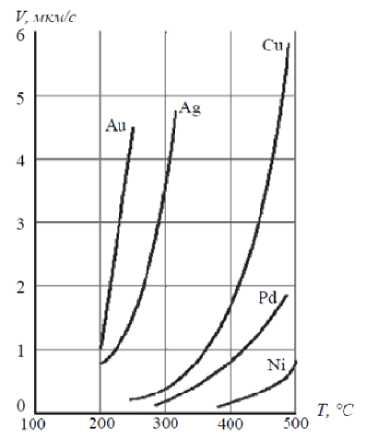

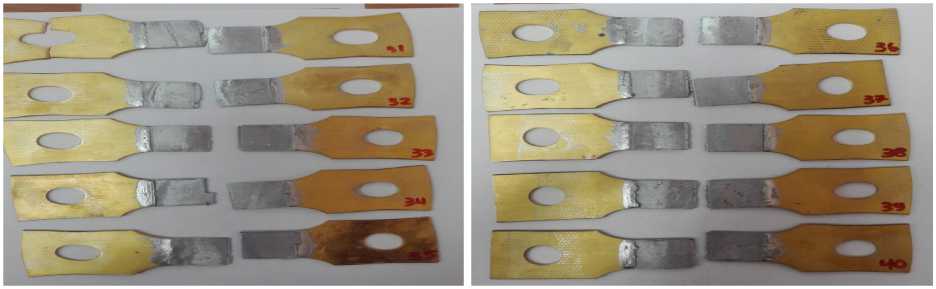

Контроль внешнего вида паяных швов проводился визуальным осмотром невооруженным глазом на наличие коррозии на образцах до начала испытаний, после каждого вида испытания и на разрушенных образцах на соответствие ОСТ92-1190 [1]. На рис. 2 показан внешний вид разрушенных образцов после УКИ и ТЦ.

Припойная паста ППК-62 в составе паяных соединений прошла квалификационные испытания на общий гарантийный срок хранения 24 года и диапазон рабочей температуры ±150 °С.

Припойная паста 7070 в составе паяных соединений прошла квалификационные испытания на общий гарантийный срок хранения 24 года и диапазон рабочей температуры ±120 °С.

Температурный режим выбирается в соответствии с требуемым температурным профилем оплавления паяльной пасты с учетом рекомендаций [2]. Применение двухступенчатого нагрева зоны пайки позволяет снизить температуру пайки до значений от плюс 25 °С выше ликвидуса паяльной пасты (припоя), что в абсолютных значениях температуры может не превышать плюс 205 °С, а в некоторых случаях не более плюс 165 °С, при этом достигается оптимальная ширина диффузионной зоны и наилучшие физико-механические свойства паяного соединения. В качестве устройств нагрева можно применять термовоздушные паяльные системы с требуемым диапазоном температур и формой сопел, соответствующих формам и размерам паяемых деталей.

Отработка экспериментальной технологии выполнялась при изготовлении фильтра нижних частот (ФНЧ) коаксиального типа (рис. 3).

■_■ ИССЛЕДОВАНИЯ

Havko-

Том 1

ЖГРАДА

Рис. 2. Разрушенные образцы после УКИ и ТЦ

Паяемые детали из состава ФНЧ проводник и шайбы представлены на рис. 4.

При определении дозы паяльной пасты, наносимой на первом этапе для формирования паяльного шва необходимого объема и образования галтели заданной формы, следует учитывать уменьшение объема паяльной пасты после оплавления из расчета уменьшения от 10 до 30 % в зависимости от типа паяльной пасты. В качестве устройства дозирования можно применять пневматические или шнековые дозаторы с насадками необходимого диаметра или формы.

После изготовления ФНЧ для подтверждения надежности и долговечности паяных соединений была выполнена квалификация нового способа пайки путем проведения специспытаний, имитирующих воздействия на ФНЧ в составе АФС КА этапа выведения и эксплуатации КА на целевой орбите. В качестве подтверждения был применен метод оценки изменения РТХ после испытаний на воздействие широкополосной вибрации, синусоидальной вибрации, механических ударов однократного действия, термоциклирования при эксплуатационных температурах от минус 70 ºС до плюс 95 ºС.

В процессе и по завершении специспыта-ний РТХ ФНЧ остались в заданных пределах. Внешний осмотр паяных соединений с использованием оптических устройств повышенной кратности, рентгеновского контроля после разборки ФНЧ подтвердил отсутствие дефектов в паяных

Рис. 3. Внешний вид ФНЧ

Рис. 4. Паяемые детали проводник, шайбы

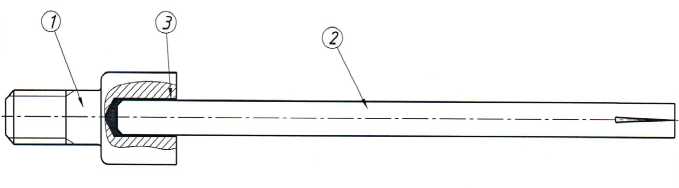

Рис. 5. Втулка – 1, цанга – 2, паяльная паста – 3

соединениях, что говорит о надежности нового способа и позволяет осуществлять гарантированную эксплуатацию ФНЧ в составе АФС по целевому назначению не менее 15 лет.

Применение бесконтактной пайки для соединения деталей, являющихся замыкающим звеном размерных цепей, позволяет отказаться от высоких классов посадочных поверхностей деталей. Пример выполнения пайки втулки и цанги из состава разветвителя 3/3 в недоступном для контактного способа пайки месте приведен на рис. 5. Отклонение от номинального положения деталей втулка и цанга (соосность деталей) не более 0,02 радиуса.

Применение бесконтактного способа пайки обеспечивает высоконадежное соединение деталей антенно-фидерных устройств различных геометрических форм и размеров, в том числе выполнение паяных соединений в труднодоступных или недоступных для контактных видов пайки местах, что позволяет реализовывать различные конструкции антенно-фидерных устройств с высокой размерной точностью, оптимальной технологией изготовления. Процесс пайки может быть дополнительно автоматизирован с использованием устройств, позволяющих устанавливать заданный

Таблица 7

Сравнительные замеры РТХ двух образцов ФНЧ до и после испытаний

Способ может быть использован в других областях техники, где изготавливают и применяют антенно-фидерные устройства с повышенными требованиями к радиотехническим характеристикам, прочности, сроку использования (эксплуатации), высокой повторяемости параметров, точности и технологичности сборки.

Список литературы Применение способа бесконтактной пайки для создания высоконадежных прецизионных соединений антенно-фидерных устройств космических аппаратов

- ОСТ 92-1190-88. Соединения паяные металлические и керамические. Типовые технологические процессы.

- Лашко С. В., Лашко Н. Ф. Пайка металлов. М.: Машиностроение, 1988. 376 с.

- Аллас А. А. Лазерная пайка в производстве радиоэлектронной аппаратуры. СПб.: СПбГУ ИТМО, 2007. 134 с.

- Заявка 2016141223 Российская Федерация. Способ бесконтактной пайки антенно-фидерных устройств / Луконин Н. В., Михнёв М. М., Матюшенко М. В., Корж И. Н., АО «ИСС имени академика М. Ф. Решетнёва», заявл. 19.10.2016.

- ОСТ 4Г 0.033.200. Припои и флюсы для пайки, припойные пасты. Марки, состав, свойства и область применения. Редакция 1-78. М., 2011.