Применение статистического анализа измерительных систем для мониторинга технологического процесса изготовления удлиненных кумулятивных зарядов прокатанных (УКЗ-П)

Автор: Москвичева Е.Л., Керов А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6 т.23, 2021 года.

Бесплатный доступ

Статья поступила в редакцию 23.09.2021 Рассмотрены анализ измерительных систем (MSA) и статистические методы управления качеством (SPC). На примере процесса изготовления удлиненных кумулятивных зарядов прокатанных (УКЗ-П) представлено совместное применение вышеуказанных инструментов, позволяющих установить причину появления брака на производстве. Обоснована необходимость выполнения анализа измерительных систем перед сбором данных для статистического анализа качества выпускаемой продукции.

Анализ измерительных систем (msa), статистические методы управления качеством (spc), контрольная карта, гистограмма, сходимость и воспроизводимость (grr)

Короткий адрес: https://sciup.org/148323293

IDR: 148323293 | УДК: 006.91 | DOI: 10.37313/1990-5378-2021-23-6-33-41

Текст научной статьи Применение статистического анализа измерительных систем для мониторинга технологического процесса изготовления удлиненных кумулятивных зарядов прокатанных (УКЗ-П)

Инновационным направлением развития производства взрывоопасной продукции как особо опасной продукции, является применение автоматизированных систем проектирования моделирования и доводки технологических процессов производства [1,2]. Важнейшим методом определения направлений инноваций технологического процесса является метод измерительных систем (MSA). В настоящее время для российских изготовителей взрывоопасной продукции существует, по меньшей мере, три причины применения статистического анализа измерительных и контрольных процессов:

– выполнение требований международных и национальных стандартов на системы менеджмента качества;

– снижение эксплуатационных затрат;

– совершенствование средств контроля.

2. МАТЕРИАЛЫ И МЕТОДЫ

Основным направлением, которое может обеспечить конкурентоспособность удлиненных кумулятивных зарядов прокатанных (УКЗ – П), стабильность производства, рост прибыли является повышение качества на всех этапах производства.

УКЗ – П применяются для резки и разделки крупногабаритных металлических сооружений (трубопроводов, реакторов, доменных печей, бронетехники, корпуса кораблей, подводных лодок, самолетов и т.п.) на металлолом, демонтажа сооружений из железобетона и других материалов, при ведении аварийно-ремонтных работ на магистральных нефте- и газопроводах при температуре воздуха от +500 С до -600С.

В производстве УКЗ-П до настоящего времени имеются определенные трудности, которые приводят часто к значительным несоответствиям, дефектам, основные виды которых носят качественный характер и часто трудно поддаются определению.

Заряды УКЗ готовят путем формовки взрывчатого вещества внутрь трубчатой заготовки . Процесс производства УКЗ-П труден и опасен. Пять технологических операций из 24 относятся к особо опасным и проводятся в бронекаби-нах согласно требованиям «Правил устройства предприятий…»-1989г. и «Правил эксплуатации предприятий…»-1991г. и управление ими ведется дистанционно. Поэтому в реальной ситуации точную причину брака определить очень сложно.

Рассмотрены результаты применения метода MSA в производстве УКЗ-П.

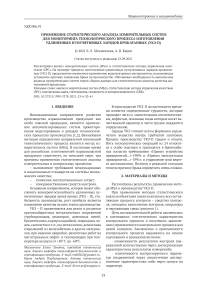

При применении методов статистического анализа объектами анализа являлись все составляющие процесса контроля – средства контроля, методика выполнения контроля, операторы и окружающая среда (рисунок 1).

Цель исследовательской работы заключалась в оценивании статистических характеристик контрольного процесса и получении заключения о приемлемости контрольного процесса для целей контроля. Заключение о приемлемости контрольного процесса выдавалось на основе оценивания и сравнения величин:

-

- изменчивости результатов контроля (выраженной количественно через дисперсионные характеристики результатов измерений);

-

- изменчивости контролируемого параметра (выраженной через аналогичные дисперсионные характеристики либо через допуск на параметр).

Методика выполнения контроля

Рисунок 1 - Контрольный процесс

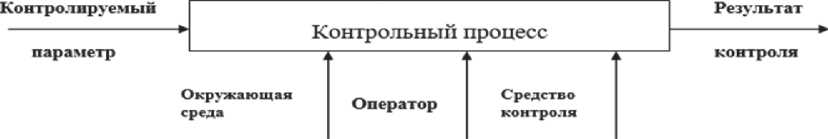

В целях улучшения (снижения изменчивости) контрольного процесса проводилисьдопол-нительные исследования причин изменчивости результатов контроля. На рисунке 2 представлены группы основных причин изменчивости контрольных процессов:

-

- свойства образцов;

-

- индивидуальные качества оператора;

-

- методики выполнения контроля;

-

- свойства средств контроля;

-

- условия окружающей среды.

Качество контрольного процесса оценивалось с помощью следующих статистических ха-рактеристик[3]:

-

- стабильность контрольного процесса;

-

- смещение результатов контрольного процесса;

-

- сходимость результатов контроля.

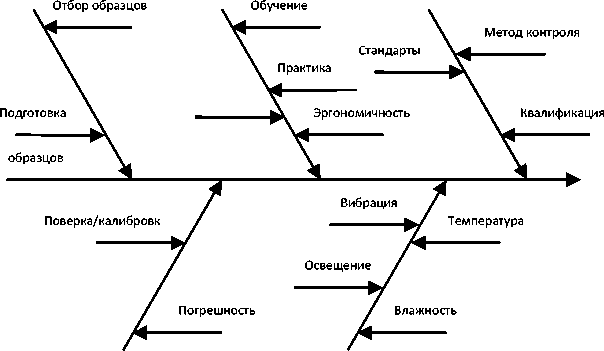

Первоначальное оценивание статистических характеристик контрольных процессов для параметров УКЗ - П, а также параметров процессов его производства осуществлялось в следующем порядке [3]. Алгоритм представлен на рисунке 3.

Периодическое подтверждение статистических характеристик контрольных процессов осуществлялось в следующем порядке:

-

- оценивание приемлемости контрольного процесса экспресс - методом;

-

- в случае если контрольный процесс признан неприемлемым, модификация средств контроля, внесение соответствующих изменений в операции контроля и оценивание модифицированного контрольного процесса полным методом.

Подтверждение статистических характеристик контрольных процессов осуществлялось в зависимости от специфики составляющих контрольного процесса, но не реже одного раза в год.

Внеочередное подтверждение статистических характеристик выполнялось в случаях [4]:

-

- замены, модернизации, ремонта средств контроля;

-

- изменения технологического процесса;

-

- увеличения количества несоответствий измеряемого параметра и т.д.

В процессе первоначального оценивания статистических характеристик контрольных процессов для удлиненного кумулятивного заряда, прокатанного диаметром 30 мм были выбраны контролируемые параметры, влияющие на эксплуатационные характеристики продукции, легко поддающиеся измерению, на

Образцы

Оператор

Методы

Изменчивость контрольного процесса

Средство контроля

Окружающая среда

Рисунок 2 - Основные причины изменчивости контрольных процессов

Рисунок 3 – Схема первоначального оценивания статистических характеристик контрольных процессов:

1) исследование контрольного процесса на стабильность;

2) в случае, если контрольный процесс нестабилен, - устранение особых причин изменчивости, внесение соответствующих изменений в операции контроля;

3) оценивание смещения и сходимости результатов контроля;

4) в случае, если по результатам оценивания смещения и сходимости контрольный процесс признается неприемлемым, - модификация средств контроля, внесение соответствующих изменений в операции контроля;

5) отчет об анализе контрольного процесса

которые можно воздействовать путем регулирования технологического процесса, а также которые непосредственно влияют на процесс прокатки изделия:

– ширина;

– линейная плотность;

– угол разворота кумулятивной канавки.

Контрольный процесс каждого из этих параметров соответственно осуществлялся с помощью следующих средств контроля:

– штангенциркуля;

– технических весов;

– угломера.

Для каждого из этих средств контроля проводилось исследование контрольного процесса на стабильность и оценивалась степень его смещения и сходимости.

Рассмотрим контрольный процесс приемлемости средства контроля – штангенциркуля к определению геометрического размера – наружный диаметр УКЗ - П – 30М, где

УКЗ – удлиненный кумулятивный заряд

П- метод изготовления – «Прокатка»

30- наружный диаметр трубчатой заготовки, мм

М- материал трубчатой заготовки, медные трубы по ГОСТ 617-2006

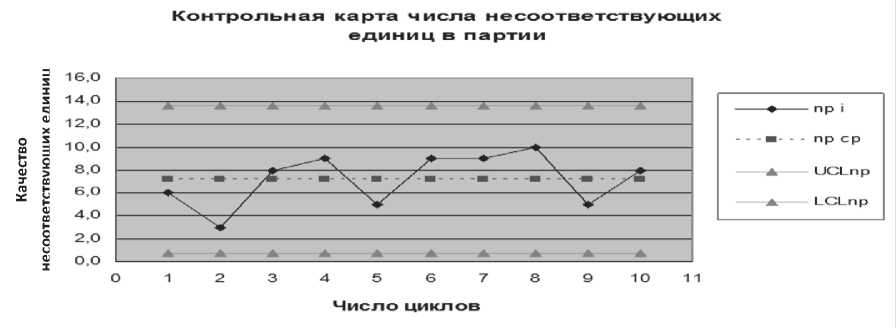

Анализ стабильности контрольного процесса проводился с применением «Контрольной карты числа несоответствующих единиц в партии (nр - карты)»[5,6].

С помощью универсальных средств измерения отбирались N = 20 образцов УКЗ-П-30А, по возможности, наиболее полно представляющих весь диапазон изменения контролируемого параметра (табл. 1).

Следующим шагом было выполнение T=10 циклов контроля выборки образцов и занесение количества образцов np i , признанных несоответствующими в каждом i-ом цикле измерений, в контрольный листок (табл. 1).

Среднее количество образцов np , признанных несоответствующими, рассчитывалось по формуле:

___ 1 T np = ^E nPi, (1)

T i = 1

где T – количество циклов контроля;

npi – количество образцов, признанных несоответствующими по результатам i-го цикла контроля.

— (6 + 3 + 8 + 9 + 5 + 9 + 9 +10 + 5 + 8) „ np = = 7,2.

Контрольные границы для контрольной карты числа несоответствующих единиц в партии рассчитывались по следующим формулам:

UCLm p = np + 3, np 1

- np

N )

,

Таблица 1 – Контрольный листок

|

Предприятие УБП «Роща» |

Контроль по альтернативному признаку |

|||||||||||

|

Здание № 10 |

Контролируемый параметр Ширина 30 ± 1,5 мм |

Наименование измеряемого образца УКЗ - П - 30М |

Средство контроля Штангенциркуль |

|||||||||

|

Объем контроля 1000 шт |

Объем выборки V=20 |

Количество циклов T=10 |

Точность контроля 0,01 мм |

|||||||||

|

Результаты контроля, мм |

||||||||||||

|

№ цикла V выборки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

31,95 |

31,28 |

28,48 |

27,81 |

33,02 |

32,96 |

30,14 |

30,55 |

31,92 |

28,40 |

||

|

2 |

31,81 |

29,76 |

27,04 |

31,80 |

26,86 |

31,60 |

29,60 |

29,66 |

30,75 |

31,94 |

||

|

3 |

29,67 |

31,41 |

30,69 |

29,92 |

28,70 |

30,21 |

31,66 |

32,42 |

27,46 |

28,57 |

||

|

4 |

28,89 |

31,13 |

31,02 |

30,85 |

31,84 |

29,26 |

32,78 |

30,32 |

26,82 |

31,82 |

||

|

5 |

30,92 |

33,01 |

32,42 |

32,89 |

29,20 |

30,96 |

32,79 |

31,83 |

28,36 |

33,23 |

||

|

6 |

29,40 |

29,10 |

27,89 |

30,03 |

29,16 |

32,70 |

29,01 |

32,69 |

29,06 |

30,76 |

||

|

7 |

29,72 |

29,51 |

29,60 |

29,71 |

29,85 |

29,90 |

29,23 |

34,04 |

28,92 |

29,57 |

||

|

8 |

29,29 |

29,41 |

30,44 |

32,34 |

29,83 |

28,37 |

28,32 |

32,03 |

32,48 |

31,02 |

||

|

9 |

29,42 |

29,41 |

27,19 |

28,32 |

28,59 |

31,41 |

31,29 |

29,10 |

30,75 |

29,14 |

||

|

10 |

32,41 |

30,54 |

33,69 |

30,67 |

29,73 |

28,02 |

28,92 |

31,89 |

30,52 |

28,60 |

||

|

11 |

31,24 |

27,75 |

30,99 |

30,46 |

29,69 |

30,81 |

31,23 |

29,74 |

31,15 |

27,45 |

||

|

12 |

27,93 |

28,81 |

31,52 |

29,63 |

30,15 |

29,09 |

29,85 |

30,70 |

29,26 |

32,93 |

||

|

13 |

29,57 |

31,91 |

29,09 |

29,30 |

29,06 |

30,13 |

25,79 |

27,63 |

30,31 |

31,19 |

||

|

14 |

29,21 |

30,04 |

27,87 |

33,31 |

29,86 |

32,82 |

29,23 |

27,54 |

30,74 |

30,11 |

||

|

15 |

27,19 |

30,52 |

30,79 |

28,06 |

30,45 |

27,77 |

28,32 |

32,66 |

29,67 |

31,10 |

||

|

16 |

29,06 |

28,82 |

31,21 |

26,33 |

30,02 |

31,32 |

30,93 |

28,58 |

31,49 |

29,94 |

||

|

17 |

28,06 |

28,55 |

30,11 |

31,71 |

30,90 |

26,46 |

32,25 |

30,77 |

31,03 |

27,18 |

||

|

18 |

30,12 |

30,44 |

31,46 |

30,24 |

31,67 |

25,66 |

27,95 |

30,13 |

31,38 |

31,10 |

||

|

19 |

29,56 |

29,32 |

33,96 |

29,50 |

29,20 |

29,04 |

28,43 |

29,21 |

29,44 |

30,04 |

||

|

20 |

30,30 |

29,61 |

32,65 |

29,52 |

31,92 |

30,25 |

31,22 |

31,81 |

29,56 |

32,86 |

||

|

Количество несоответствующих единиц (np i ) |

6,00 |

3,00 |

8,00 |

9,00 |

5,00 |

9,00 |

9,00 |

10,00 |

5,00 |

8,00 |

||

|

Среднее кол-во образцов, признанных несоответствующими np = 7,2 Верхняя контрольная граница КК UCL np = 13,64 Нижняя контрольная граница КК LCL np = 0,76 |

||||||||||||

LCLnp = nP — 3, nP 1

- np

N J ,

где UCLnp , LCLnp – соответственно, верхняя и нижняя границы контрольной карты числа не-

соответствующих единиц в партии.

UCL np = 7,2 + 3 7,2 -

1 -

= 13,64,

сти, распределены равномерно в пределах допуска на контролируемый параметр.

С помощью исследуемого средства контроля контролировался каждый из образцов Q раз (рекомендуется Q=20 ). Для каждого из образцов регистрировалось количество измерений аi , в которых образец был признан соответствующим, в таблице 6, а также «Контрольном листе данных для расчета смещения и сходимости контроль-

LCL np = 7,2 - 3 7,2 -1 1

-

7 2 1

-,-| = 0,76.

20 J

ного процесса».

Образец, имеющий наименьшее значение

измеряемого параметра, по результатам измерений должен быть Q раз признан несоответ-

По полученным данным строилась контрольная карта числа несоответствующих единиц в партии (рис. 4).

Данные инструменты понятны и используются специалистами разных профилей и направлений, отлично зарекомендовали себя в самых разнообразных отраслях экономики [7].

По полученной контрольной карте делался вывод о том, что процесс контроля достаточно стабилен и следует приступить к оценке смещения и сходимости контрольного процесса.

Для параметра – ширина УКЗ-П-30М рассматривалось средство контроля - штангенциркуль, оценивающее выход параметра за нижнюю границу допуска.

Отбор образцов был очень важной частью оценивания приемлемости контрольного процесса. Отбиралось N = 8 образцов, по возможности, находящихся как в пределах допуска, так и выходящих за его границы. Для каждого из отобранных образцов определялись предполагаемые истинные значения контролируемого параметра, путем замера каждого образца (Q = 20 раз), полученное в результате среднее значение для каждого и было предполагаемым истинным значением, в условиях стабильности контрольного процесса. Определение предполагаемого истинного значения Хист приведены в таблице 2.

Значения контролируемого параметра отобранных образцов должны быть, по возможно- ствующим, т.е. удовлетворять условию:

a min

= 0.

Образец, имеющий наибольшее значение измеряемого параметра, по результатам измерений должен быть Q раз признан соответству- ющим, т.е. удовлетворять условию:

= Q.

a

max

Для остальных (шести других) образцов ко- личество измерений, по которым образец был признан соответствующим, должно находиться в диапазоне:

0 < a i < Q.

Результаты выбора и контроля представлены в таблице 3.

Для отобранных образцов с известными предполагаемыми истинными значениями Хист рассчитывалась вероятность признания образца соответствующим Р(Хист) по правилам, изложенным в таблице 4.

Результаты расчета вероятностей приведены в таблице 5.

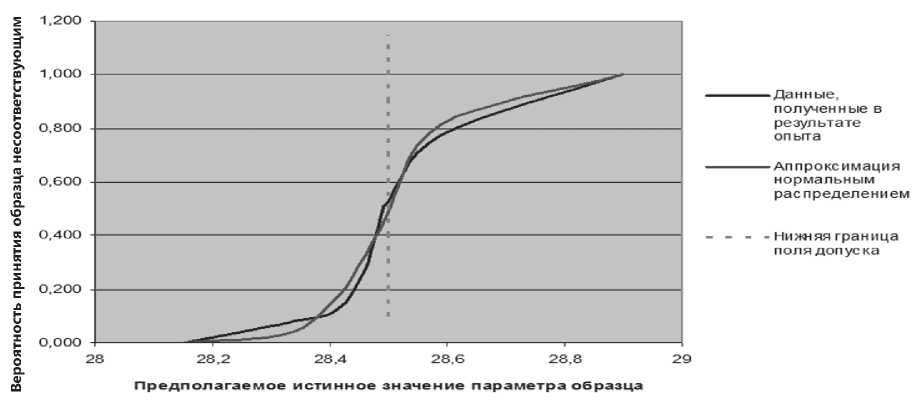

Предполагаемые истинные значения образцов и вероятности признания образцов соответствующими использовались для подбора параметров (математического ожидания μ и дисперсии σ ) аппроксимирующего нормального распределения N(μ, σ ) методом наименьших квадратов (рис. 5).

Полученные параметры аппроксимирующего распределения занесены в таблицу 6.

На основании подобранных параметров нормального распределения рассчитывались

Рисунок 4 – Контрольная карта числа несоответствующих единиц в партии

Таблица 2 – Определение предполагаемого истинного значения Хист

|

Предприятие УБП «Роща» |

Контроль по альтернативному признаку |

|||||||||||

|

Здание № 10 |

Контролируемый параметр Ширина 30 ± 1,5 мм |

Наименование измеряемого образца УКЗ - П - 30М |

Средство контроля Штангенциркуль |

|||||||||

|

Объем контроля 1000 шт |

Объем выборки V=20 |

Количество циклов T=10 |

Точность контроля 0,01 мм |

|||||||||

|

Результаты контроля, мм |

||||||||||||

|

№ цикла V выборки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

31,95 |

31,28 |

28,48 |

27,81 |

33,02 |

32,96 |

30,14 |

30,55 |

31,92 |

28,40 |

||

|

2 |

31,81 |

29,76 |

27,04 |

31,80 |

26,86 |

31,60 |

29,60 |

29,66 |

30,75 |

31,94 |

||

|

3 |

29,67 |

31,41 |

30,69 |

29,92 |

28,70 |

30,21 |

31,66 |

32,42 |

27,46 |

28,57 |

||

|

4 |

28,89 |

31,13 |

31,02 |

30,85 |

31,84 |

29,26 |

32,78 |

30,32 |

26,82 |

31,82 |

||

|

5 |

30,92 |

33,01 |

32,42 |

32,89 |

29,20 |

30,96 |

32,79 |

31,83 |

28,36 |

33,23 |

||

|

6 |

29,40 |

29,10 |

27,89 |

30,03 |

29,16 |

32,70 |

29,01 |

32,69 |

29,06 |

30,76 |

||

|

7 |

29,72 |

29,51 |

29,60 |

29,71 |

29,85 |

29,90 |

29,23 |

34,04 |

28,92 |

29,57 |

||

|

8 |

29,29 |

29,41 |

30,44 |

32,34 |

29,83 |

28,37 |

28,32 |

32,03 |

32,48 |

31,02 |

||

|

9 |

29,42 |

29,41 |

27,19 |

28,32 |

28,59 |

31,41 |

31,29 |

29,10 |

30,75 |

29,14 |

||

|

10 |

32,41 |

30,54 |

33,69 |

30,67 |

29,73 |

28,02 |

28,92 |

31,89 |

30,52 |

28,60 |

||

|

11 |

31,24 |

27,75 |

30,99 |

30,46 |

29,69 |

30,81 |

31,23 |

29,74 |

31,15 |

27,45 |

||

|

12 |

27,93 |

28,81 |

31,52 |

29,63 |

30,15 |

29,09 |

29,85 |

30,70 |

29,26 |

32,93 |

||

|

13 |

29,57 |

31,91 |

29,09 |

29,30 |

29,06 |

30,13 |

25,79 |

27,63 |

30,31 |

31,19 |

||

|

14 |

29,21 |

30,04 |

27,87 |

33,31 |

29,86 |

32,82 |

29,23 |

27,54 |

30,74 |

30,11 |

||

|

15 |

27,19 |

30,52 |

30,79 |

28,06 |

30,45 |

27,77 |

28,32 |

32,66 |

29,67 |

31,10 |

||

|

16 |

29,06 |

28,82 |

31,21 |

26,33 |

30,02 |

31,32 |

30,93 |

28,58 |

31,49 |

29,94 |

||

|

17 |

28,06 |

28,55 |

30,11 |

31,71 |

30,90 |

26,46 |

32,25 |

30,77 |

31,03 |

27,18 |

||

|

18 |

30,12 |

30,44 |

31,46 |

30,24 |

31,67 |

25,66 |

27,95 |

30,13 |

31,38 |

31,10 |

||

|

19 |

29,56 |

29,32 |

33,96 |

29,50 |

29,20 |

29,04 |

28,43 |

29,21 |

29,44 |

30,04 |

||

|

20 |

30,30 |

29,61 |

32,65 |

29,52 |

31,92 |

30,25 |

31,22 |

31,81 |

29,56 |

32,86 |

||

|

Количество несоответствующих единиц (np i ) |

6,00 |

3,00 |

8,00 |

9,00 |

5,00 |

9,00 |

9,00 |

10,00 |

5,00 |

8,00 |

||

|

Среднее кол-во образцов, признанных несоответствующими np = 7,2 Верхняя контрольная граница КК UCL np = 13,64 Нижняя контрольная граница КК LCL np = 0,76 |

||||||||||||

|

предполагаемые истинные значения Х со сле- у ист _ у и™ ист X 0,995 X 0,005 дующими вероятностями признания образцов ev - 108 , соответствующими Р(Х ист ) по формулам, пред- , (5) ставленным в таблице 7 рассчитывались зна- 28,75263 - 28,25394 ллл-,лп EV — - 0,461749. чения смещения и сходимости контрольного 1 08 процесса. Смещение контрольного процесса В рассчи- Для приборов контроля сходимость нор- тывалось по формуле (4): мальна и независимо распределена и не зависит от объемов партий. Сходимость прибора сме- B — x «ст _ lsl (4) щена так, что в среднем превышает образцовую 0,5 , сходимость приблизительно на 8%. Поэтому где LSL – нижняя граница допуска. оценку сходимости, полученную по изложенно- B = 28,50329 – 28,5 = 0,003287. му методу, нужно поделить на 1,08. Сходимость контрольного процесса EV рас- Анализ приемлемости контрольного просчитывалась по формуле (5): цесса проводился путем проверки гипотезы |

||||||||||||

Таблица 3 – Подбор образцов

|

Предполагаемое истинное значение Xucm |

Количество признаний образца соответствующим a i |

|

28,15 |

0 |

|

28,33 |

1 |

|

28,41 |

2 |

|

28,46 |

5 |

|

28,49 |

10 |

|

28,50 |

11 |

|

28,59 |

16 |

|

28,90 |

20 |

Таблица 4 – Правила расчета вероятности признания образца соответствующим

|

Количество измерений a i , в которых i-й образец был признан соответствующим |

Вероятность признания i-го образца ист соответствующим P( X t ) |

|

а , = 0 |

у ист P( X i ) = 0 |

|

Q 0 < ai < — 2 |

у ист _ ai + 0,5 iQ |

|

ас- Q 2 |

тг ист P( X1 ) _ 0,5 |

|

Q < a < Q |

у ист a 1 — 0,5 Q |

|

a , = Q |

тг ист P( X 1 ) _ 1 |

Таблица 5 – Результаты расчета вероятности признания образца соответствующим

|

Предполагаемое истинное значение, X ucm |

Количество признаний образца соответствующим, a |

Вероятность признания образца соответствующим, P (a) |

|

28,15 |

0 |

0,000 |

|

28,33 |

1 |

0,075 |

|

28,41 |

2 |

0,125 |

|

28,46 |

5 |

0,275 |

|

28,49 |

10 |

0,500 |

|

28,50 |

11 |

0,525 |

|

28,59 |

16 |

0,775 |

|

28,90 |

20 |

1,000 |

Рисунок 5 – Вид аппроксимации вероятности признания образцов

соответствующими нормальным распределением

Таблица 6 – Параметры аппроксимирующего распределения го анализа контрольных процессов существенно помогает в понимании причин изменчивости процесса и в решении проблем результативности и эффективности, способствуя, таким образом,

постоянному улучшению качества и безопасности готовой продукции. Последнее особенно важно, в связи с реализацией произошедших изменений в техническом регулировании, а именно: в 2012

|

Число образцов |

Предполагаемое истинное значение Х ист |

Количество признаний образца соответствующим a |

Вероятность признания образца соответствующим P (a) |

Значения аппроксимирующего нормального распределения N(P,o) |

Квадрат разности |

|

1 |

28,15 |

0 |

0,000 |

0,000128 |

1,64705E-08 |

|

2 |

28,33 |

1 |

0,075 |

0,036485 |

0,001483423 |

|

3 |

28,41 |

2 |

0,125 |

0,16721 |

0,001781673 |

|

4 |

28,46 |

5 |

0,275 |

0,327115 |

0,002716009 |

|

5 |

28,49 |

10 |

0,500 |

0,445326 |

0,002989208 |

|

6 |

28,5 |

11 |

0,525 |

0,486436 |

0,001487197 |

|

7 |

28,59 |

16 |

0,775 |

0,815203 |

0,001616318 |

|

8 |

28,9 |

20 |

1,000 |

0,99998 |

4,09207E-10 |

|

Математическое ожидание р = 28,50329 |

|||||

|

Дисперсия |

о = 0,096645 |

||||

Таблица 7 – Правила расчета предполагаемого истинного значения измеряемого параметра образца Х ист

Список литературы Применение статистического анализа измерительных систем для мониторинга технологического процесса изготовления удлиненных кумулятивных зарядов прокатанных (УКЗ-П)

- Ключников В.Ф., Родионов В.Н., Попова Т.В. Интегрированная система менеджмента ЗАО "СКК" // Кабели и провода. 2008. № 6. С.16-18.

- Бульхин А.К., Ключников В.Ф., Кижаев С.А. Моделирование технологических процессов в реальном масштабе времени с помощью программ для ЭВМ // Кабели и провода. 2010. № 1. С. 12-13.

- ГОСТ Р 51814.5-2005. Системы менеджмента качества в автомобилестроении. Анализ измерительных и контрольных процессов. М.: Издво стандартов, 2005. 54 с.

- ISO/IECGuide 99:2007. Международный словарь по метрологии.

- Байдюк А.П., Ковалев М.И., Мирошкин С.А. Система статистических методов управления качеством продукции в машиностроении: учебное пособие. Новочеркасск: НОК, 2012.

- ГОСТ Р ИСО 7870-2 - 2015. Статистические методы. Контрольные карты. Часть 2. Контрольные карты Шухарта.

- Мухаметшина А.М., Шигабиев Т.Н., Приймак Е.В. Применение контрольных карт Шухарта для определения стабильности пищевых производств // Ученые записки Казанской государственной академии ветеринарной медицины им. Н.Э. Баумана. 2014. Т. 217. С. 174-180.