Применение технологии гидроабразивной очистки металлических поверхностей от коррозии для повышения скорости лазерной резки

Автор: Филипчик А.В., Ковалевич В.С., Качанов И.В., Шаталов И.М.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (43), 2022 года.

Бесплатный доступ

Цель исследования - проведение сравнительного анализа разработанной авторами технологии гидроабразивной очистки (ГАО) и существующих технологий очистки металлических поверхностей от коррозии для подготовки изделия к лазерной резке. В статье приводится аналитический обзор современных способов и методов очистки металлической поверхности от коррозии, а также результаты проведенных практических исследований, в ходе которых установлено, что разработанная авторами технология гидроабразивной очистки (ГАО) с использованием рабочей жидкости, в состав которой входит бентонитовая глина, в значительной степени способствует улучшению качества и скорости лазерной резки Так, при лазерной резке стального листа, предварительно очищенного от коррозии с использованием технологии гидроабразивной очистки (ГАО) на основе запатентованного состава рабочей жидкости (патент Республики Беларусь 13312 «Способ создания кавитирующей струи жидкости», автор - И.В. Качанов), скорость резки возрастает в среднем на 10-20 % по сравнению с использованием заводской технологии дробеструйной обработки.

Технология, очистка, гидроабразив, обработка, коррозия, лазерная резка, металл

Короткий адрес: https://sciup.org/142235821

IDR: 142235821 | УДК: 62-757.73 | DOI: 10.24412/2079-7958-2022-2-64-70

Текст научной статьи Применение технологии гидроабразивной очистки металлических поверхностей от коррозии для повышения скорости лазерной резки

3Белорусский национальный технический университет

Современное промышленное производство Республики Беларусь характеризуется рациональным использованием собственной сырьевой базы и снижением зависимости от импортных энергоносителей и материальных ресурсов, которые поставляются по мировым ценам. При работе в таких условиях эффективность производства может быть достигнута за счет использования энерго- и ресурсосберегающих технологий, например, лазерной резки, обеспечивающих получение конкурентоспособной продукции высокого качества.

Технологическая эффективность применения лазерной резки напрямую зависит от качества очистки металлических поверхностей от продуктов коррозии [1, 2]. Например, для подготовки стальной поверхности под лазерную резку (в настоящее время на промышленных предприятиях Республики Беларусь насчитывается порядка 300 комплексов, на которых разрезается ежегодно порядка 50–80 тыс. т. листовой стали) необходимо после очистки от коррозии иметь высококачественную металлическую поверхность. Для оценки качества очищенных от коррозии металлических поверхностей используют такие параметры, как шероховатости Ra и микротвердость Í μ 0 [1].

Применяемые процессы струйной очистки металлических поверхностей от коррозии (гидродинамические, дробеструйные, пескоструйные и т.д.), реализуемые за счёт использования струй воды или воздуха высокого давления с добавками различных абразивных материалов (песок, чугунная или стальная дробь и т.д.), не отвечают в полной мере технологическим требованиям по предотвращению повторной коррозии и получению матовой поверхности с высокой коррозионной стойкостью [3].

Из процессов струйной обработки наиболее широкое распространение на машиностроительных предприятиях получила технология дробеструйной очистки металлических поверхностей от коррозии.

Основными преимуществами дробеструйных способов очистки являются: высокая производительность процесса, возможность очистки изделий сложной конфигурации, простота схемы обработки, формирование поверхности с характерной только для данного процесса топографией, образование на поверхности обработки микроуглублений, служащих для размещения смазки, предохраняющей изделие от преждевременного и интенсивного износа [1].

Однако наряду с преимуществами применения технологии дробеструйной очистки металлических поверхностей от коррозии в производственных условиях существуют факторы, которые негативно влияют на процесс очистки, например [1]:

– повышенный износ струеформирующего устройства является негативным фактором, сопутствующим дробеструйной очистке;

– шаржирование обрабатываемой поверхности элементами дроби приводит к дополнительным энергозатратам по их удалению;

– важной проблемой при дробеструйной очистке поверхности является запыленность воздуха, что требует специальных средств защиты для персонала;

– негативным моментом является отсутствие на очищенной поверхности защитного антикоррозионного покрытия, что требует значительного сокращения промежутка времени на межоперационный период из-за опасности повторного корродирования только что очищенной поверхности [1].

Одним из перспективных способов обеспечения высокого качества обработанной поверхности является технология гидроабразивной обработки, которая широко применяется при очистке металлических поверхностей от продуктов коррозии, нагара, окисных пленок.

Преимуществами способа гидроабразивной обработки металлических поверхностей являются:

– простота реализации технологии обработки в производственных условиях;

– формирование поверхности с заданными параметрами качества;

– исключение пылевыделения при обработке.

На основании проведенных экспериментальных исследований по разработке новых наукоемких, ресурсосберегающих технологий гидроабразивной обработки металлических поверхностей установлено, что большими потенциальными возможностями обладает использование бентонитовой глины, полиакриламида, кальцинированной соды (патент Республики Беларусь 13312 «Способ создания кавитирующей струи жидкости», автор - И.В. Качанов) в каче стве компонентов рабочей жидкости в технологии гидроабразивной обработки. Использование указанных компонентов в составе рабочей жидкости на основе воды способно привести к повышению производительности и созданию поверхностей с защитной антикоррозионной пленкой, служащей как для защиты обработанной металлической поверхности от процессов повторной коррозии в течение 1 года, так и для повышения производительности лазерной резки (ЛР).

Материалы и методы исследования

Применение технологической операции лазерной резки металлических поверхностей характеризуется рядом параметров, которые определяют производительность и качественные показатели процесса, среди них основными являются скорость лазерной резки Уёр , отсутствие (наличие) грата на вырезанных деталях [1–6].

В производственных условиях ОАО «Агат – электромеханический завод» на высокотехнологичном комплексе TRUMATIC (рисунок 1) были проведены экспериментальные исследования влияния гидроабразивной очистки металличе-

Рисунок 1 – Внешний вид комплекса лазерной резки TRUMATIC L2530:

1 – задвижная крышка; 2 –панель управления; 3 – паллета; 4 – устройство подачи листов

ских поверхностей на операцию лазерной резки.

Для оценки влияния параметров режимов ГАО на подготовку поверхности под лазерную резку были проведены производственные испытания по ЛР для трёх сравнительных групп стальных образцов:

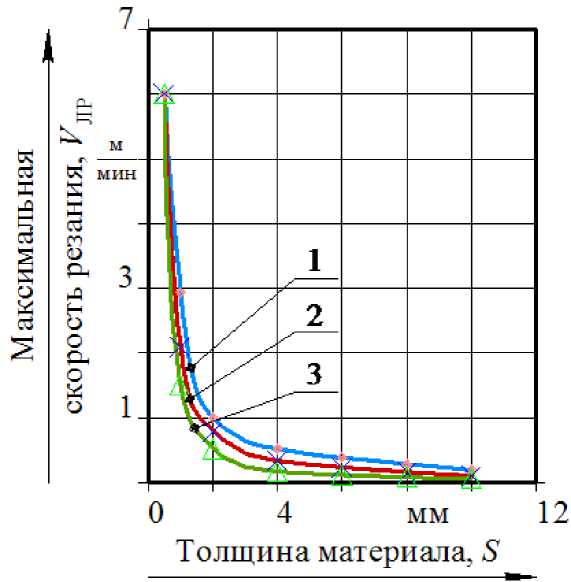

– первую группу составили образцы из сталей: Ст 3пс, Ст 20, Ст 45 с линейными размерами 100x100 мм , толщиной S = 0,5-10 мм , параметрами качества поверхности: шероховатостью Ra = 30-50 мкм , микротвердостью Н^ = 1800-1900 МПа и отсутствием очистки образцов от атмосферной коррозии. Результаты производственных испытаний представлены на рисунке 2;

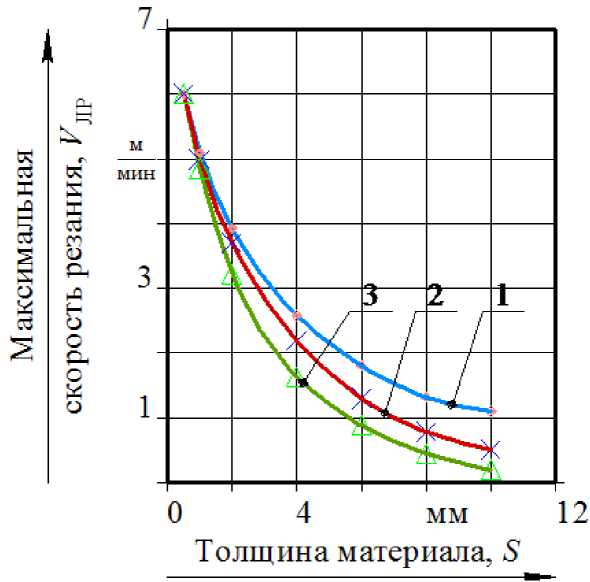

– вторую группу для сравнительных испытаний составили образцы из сталей: Ст 3пс, Ст 20, Ст 45 с линейными размерами 100x100 мм и толщиной S = 1-10 мм, очищенные по заводской технологии (дробеструйная очистка) до параметра шероховатости Ra = 0,2-0,4 мкм с микротвердостью Нр = (1,3-1,4) Н^. Результаты производственных испытаний представлены на рисунке 3;

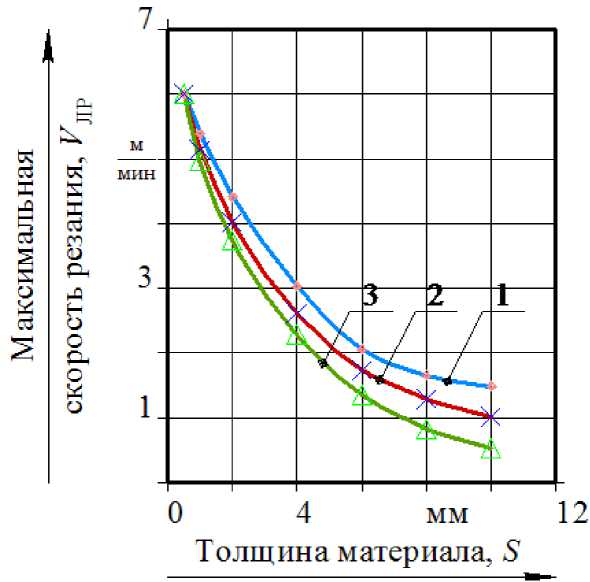

– третью группу составили образцы из сталей: Ст 3пс, Ст 20, Ст 45 с линейными размерами 100x100 мм и толщиной S = 0,5-10 мм , очистка которых производилась по новой разработанной технологии с применением запатентованного состава (патент Республики Беларусь 13312 «Способ создания кавитирующей струи жидкости», автор – И.В. Качанов), содержащего в качестве основного компонента бентонитовую глину ( К6 = 2-3 %), полиакриламид ( Кп = 10-5 %), кальцинированную соду ( К кс = 2 %), остальное – вода. Давление рабочей жидкости на входе в конфузор р вх = 30 МПа , диаметр конфузора dK = 1 мм , скорость струи ¥стр = 250 м/с , расстояние до очищаемых образцов L = 50 мм . Обработка производилась до значений шеро-

Рисунок 2 – Зависимость максимальной скорости лазерной резки от толщины листа (отсутствие очистки поверхности от продуктов коррозии): 1 – Ст 3пс; 2 – Ст 20; 3 – Ст 45

Рисунок 3 – Зависимость максимальной скорости лазерной резки от толщины листа (дробеструйная обработка): 1 – Ст 3пс; 2 – Ст 20; 3 – Ст 45

ховатости Ra = 0,2-0,4 мкм и микротвердости Ну = (1,05-1,1) Н^ . Результаты производственных испытаний представлены на рисунке 4.

Кривые 1, 2, 3, приведенные на рисунках 2–4, получены для стальных заготовок (1 – Ст 3пс; 2 – Ст 20; 3 – Ст 45) с толщиной листа в диапазоне значений 0,5-10 мм , при условии отсутствия грата на поверхности реза и при максимальной скорости лазерной резки. При этом для проведения испытаний использовались образцы с различным качеством поверхности по параметрам шероховатости (от Ra = 30-50 мкм до Ra = 0,2-0,4 мкм ) и упрочнения (от Н ^ = 18001900 МПа до Ну = (1,3-1,4) Н 0 и Ну = (1,051,1) н и 0 ).

Результаты исследования и их обсуждение

Из анализа проведенных испытаний было установлено, что для исследованных групп образцов, например из стали Ст 45 с толщиной S = 2 мм, отмечалось увеличение скорости лазер ной резки с 0,4 м/мин (резка образцов первой группы, рисунок 2) до 4,0 м/мин (резка образцов третьей группы, рисунок 4). Отмеченные скорости были получены, как указывалось выше, из условия отсутствия грата на боковой поверхности реза.

При равной скорости резки (4,5 м/мин ) для образцов третьей группы (сталь Ст 45) грат отсутствует, в результате чего технологическая операция по зачистке грата нецелесообразна, а например, для первой группы образцов из этой же стали (рисунок 2) лазерная резка проходила с образованием грата длиной 2 мм .

При сопоставлении образцов второй и третьей группы по такому параметру, как скорость лазерной резки, видно, что применение ГАО с рабочей жидкостью на основе бентонитовой глины для предварительной очистки поверхности обеспечивает, в конечном счете, повышение скорости ЛР в среднем на 10–20 %.

Рисунок 4 – Зависимость максимальной скорости лазерной резки от толщины материала (образец, обработанный по технологии ГАО Ra = 0,2–0,4 ìêì ): 1 – Ст 3пс; 2 – Ст 20; 3 – Ст 45

Заключение

По результатам проведенных экспериментальных исследований разработана новая наукоемкая ресурсосберегающая технология ГАО для очистки металлических поверхностей, предназначенных под лазерную резку. Применение ГАО с рабочей жидкостью на основе бентонито- вой глины позволило защитить антикоррозионной пленкой длительного действия (порядка 1-го года) поверхность заготовки и в дальнейшем без предварительной обработки поверхности производить лазерную резку заготовки с повышенной скоростью до 20 %.

Список литературы Применение технологии гидроабразивной очистки металлических поверхностей от коррозии для повышения скорости лазерной резки

- Качанов, И. В., Филипчик, А. В., Бабич, В. Е., Жук, А. Н., Ушев, С. И. (2016), Технология струйной гидроабразивной очистки и защиты от коррозии стальных изделий с применением бентонитовой глины, Минск, 167 с.

- Жук, А. Н., Качанов, И. В., Филипчик, А. В. (2017), Технология реверсивно - струйной очистки стальных листов от коррозии перед лазерной резкой, Наука и техника, 2017, No 3, С. 232-241.

- Рязанов, С. И., Псигин, Ю. В., Веткасов, Н. И. (2018), Автоматизация производственных процессов в машиностроении (робототехника, робототехнические комплексы), Ульяновск, 162 с.

- Арзамасов, Б. Н., Сидорин, И. И., Косолапов, Г. Ф., Макаров, В. И., Мухин, Г. Г., Рыжов, Н. М., Силяева, В. И., Ульянова, Н. В. (1986), Материаловедение, Москва, 384 с.

- Григорьянц, А. Г., Соколов, А. А. (2021), Лазерная резка металлов, Москва, 128 с.

- Шмитт-Томас, К. Г. (1995), Металловедение для машиностроения, Москва, 512 с.

- Проворов, А. С., Сизых, А. Г., Сорокин, А. В. (1988), Применение лазеров в науке, технике и технологии, Красноярск, 84 с.

- Коваленко, В. С. (1988), Применение лазеров в машиностроении, Киев, 160 с.