Применение теплоизоляционного чехла с использованием эффекта Ранка-Хилша в практике тушения пожаров

Автор: Гафуров М.М.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Теоретическая и прикладная теплотехника

Статья в выпуске: 8 т.18, 2025 года.

Бесплатный доступ

При тушении пожаров, когда температура окружающего воздуха опускается до – 30 ℃ и ниже, возникает риск замерзания пожарного оборудования, что существенно осложняет работу экстренных служб. Предложен способ утепления рукавного разветвления в условиях низких температур, заключающийся в использовании специального теплоизоляционного чехла и подвода горячего потока воздуха от вихревой трубки Ранка-Хилша, в которой используется эффект энергоразделения после подачи сжатого воздуха от двигателя пожарного автомобиля.

Теплоизоляционный чехол, трубка Ранка-Хилша, эффект Ранка-Хилша, рукавное разветвление

Короткий адрес: https://sciup.org/146283221

IDR: 146283221 | УДК: 614.843.2:62–758.364:621.578

Текст научной статьи Применение теплоизоляционного чехла с использованием эффекта Ранка-Хилша в практике тушения пожаров

Одними из главных задач при тушении пожаров является спасение людей, имущества и ликвидация пожара. Началом боевых действий по тушению пожаров принято считать момент получения сигнала (сообщения) о пожаре, а окончанием – момент восстановления боеготовности подразделения пожарной охраны к тушению пожара и проведению аварийно-спасательных работ.

В зимний период на большей территории России и в течение более длительного периода на территории Крайнего Севера тушение пожаров осложняется низкими температурами. При подобных условиях особенно уязвимыми являются металлические устройства пожарного оборудования.

Исследования, проведенные при выполнении данной работы, являются актуальными, так как предложенный авторами способ позволяет поддерживать указанные устройства в работоспособном состоянии до температуры окружающего воздуха –50 ℃ и ниже, что гарантированно обеспечит бесперебойную подачу огнетушащих веществ при тушении пожаров. Внедрение новых устройств позволяет повысить эффективность пожаротушения в условиях Крайнего Севера, при транспортной труднодоступности, за счет снижения рисков перемерзания элементов пожарного оборудования и, соответственно, простоев в работе насосно-рукавных систем.

Методы и принципы исследования

Для решения проблемы утепления и обогрева элементов пожарного оборудования были изучены и проанализированы ранее предложенные способы. Так, для теплоизоляции при пожаротушении пожарные соединения и разветвления предлагалось засыпать снегом или древесными опилками или использовать другие, так называемые пассивные методы утепления. Группа авторов, в том числе С. О. Куртов [1], рекомендуют применение компактных раскладных устройств с использованием открытого огня паяльной лампы. Однако эти меры малоэффективные и неудобные, а использование паяльной лампы, когда трудно контролировать температурные параметры металлического узла, сильно осложняет процесс подогрева устройства, и поэтому возможен чрезмерный его перегрев.

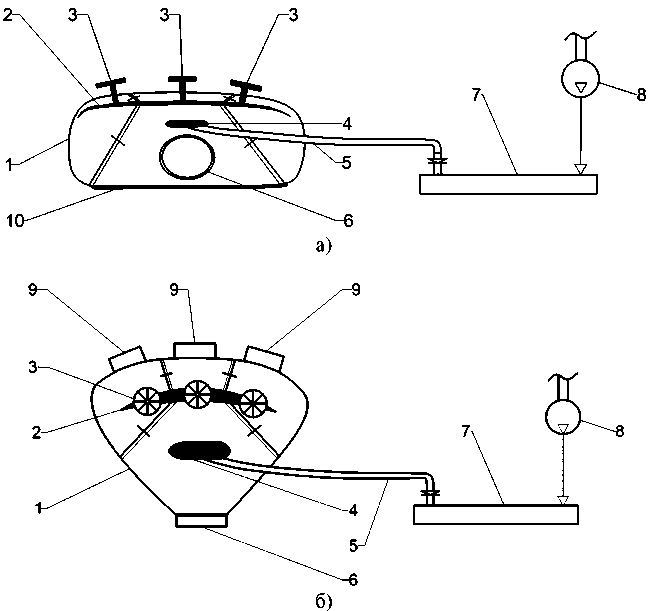

Авторами статьи для обогрева элементов пожарного оборудования был разработан метод использования съемного теплоизоляционного чехла и специального устройства на базе вихревой трубки Ранка-Хилша [2, 3]. Для исследования использовали рукавное разветвление РТ-80, которое является элементом пожарно-технического вооружения для распределения потока воды из магистральной в рабочие линии. Это трехходовое разветвление может работать одновременно с тремя или меньшим количеством выкидных рукавных линий.

В лаборатории Сибирского федерального университета был изготовлен съемный теплоизоляционный чехол для РТ-80, точно повторяющий его форму, состоящий из нескольких слоев (рис. 1). При этом использовались следующие материалы: для верхнего слоя износостойкая ткань, для второго – теплоизоляционный материал, для третьего – непромокаемый материал. Полученный чехол испытывался как отдельное устройство, так и совместно с вихревой трубкой, при температурах –20 ℃ и ниже. Конструкция созданного узла для повышения эффективности тепломассообмена при помощи энергоразделения в вихревой трубке Ранка-Хилша позволила получить без дополнительных затрат поток воздуха с регулируемой температурой вплоть до +80 ℃.

С момента изобретения вихревой трубы было предложено несколько объяснений энергетического разделения потоков [4]. К причинам разделения могут относиться градиент давления внутри вихревой трубки, внутреннее трение и трение между рабочей средой и внутренней стенкой трубки, турбулентность рабочей среды, статический температурный градиент, вторичная циркуляция и акустическое течение [5]. В [6] обосновано, что адиабатическое сжатие и расширение, вызванное турбулентными вихрями, составляют основу температурного разделения и дают теоретическое обоснование разделения температур на основе давлений на выходах устройства.

Рис. 1 Теплоизоляционный чехол на разветвление РТ-80

Fig. 1. Thermal insulation cover for the RT-80 branch

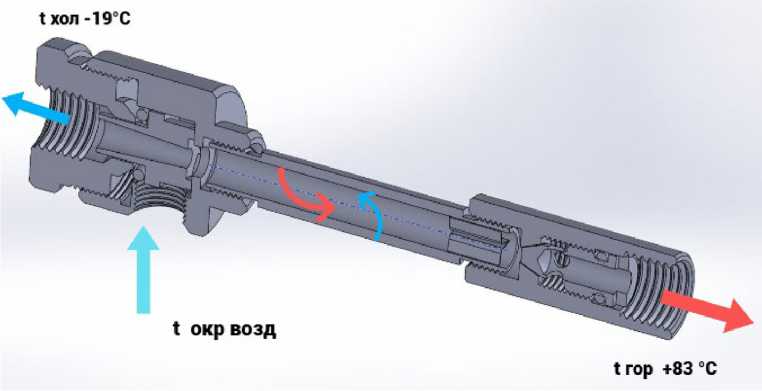

Рис. 2. Вихревая трубка в разрезе

Fig. 2. Vortex tube section

В [4] представлено новое объяснение образования горячих и холодных потоков в вихревой трубке, основанное на частичной стагнации и смешении, что обусловлено природой многоконтурной циркуляции, происходящей в задней части устройства и градиентом давления вблизи инжекционного отверстия. Это объяснение было впервые выдвинуто в ходе критического обзора предыдущих гипотез [5], а затем проработано в ходе серии экспериментальных исследований [7–8].

Разъяснение охлаждающего эффекта подтверждается соответствием между предполагаемой и экспериментально наблюдаемой структурой течения. Визуализация структуры течения внутри вихря, работающего на воде, проводилась с использованием различных методов предоставления [8]. Детальное описание структуры течения основывалось на наблюдаемых движениях инжектированных трассирующих частиц в прозрачной трубке [8]. С помощью трассирующих частиц было обнаружено, что внутренняя часть инжектированной жидкости возвращалась в исходное положение, перемещаясь к холодному концу, и выходила через холодное отверстие.

Аналитический анализ свойств потока в вихревой трубе, работающей на воздухе, показывает, что в горячей области вихревой трубы отсутствует передача энергии и температуры наружу (рис. 3). Кроме того, определяющим фактором повышения температуры являются застой и перемешивание структуры потока. Важно отметить, что поскольку вихревая труба не содержит дополнительных частей внутри, то разделение двух потоков с разной температурой может быть объяснено только эффектами аэро- или гидродинамики.

Существуют различные конструкции вихревых трубок. А. П. Меркулов подробно описал работу этих трубок с искривленной геометрией [9]. Наряду с подобными трубками, прямые также имеют много разновидностей, что позволяет выбрать устройство для решения конкретных задач [10, 11].

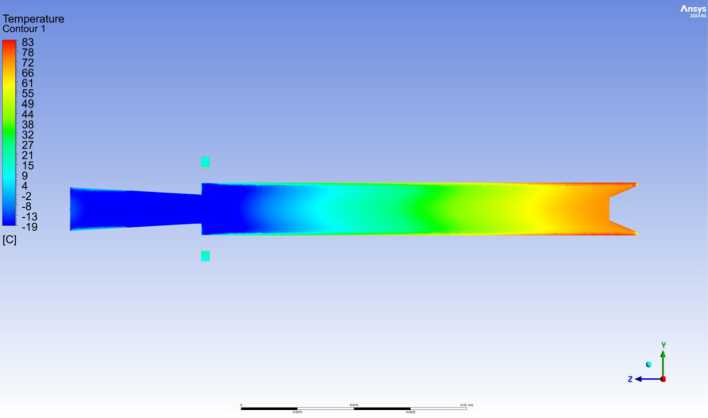

Результаты проведенного численного моделирования процесса разделения температуры входящего потока внутри вихревой трубки показаны на рис. 3. Принцип, согласно которому

Рис. 3. Распределение температуры воздуха в вихревой трубке

Fig. 3. Air temperature distribution in a vortex tube в данном случае можно объяснить разделение температур, заключается в следующем: когда сжатый воздух подается в трубку тангенциально через входное отверстие, он образует сильно завихренный поток и продвигается к концу трубы. Внутренняя часть потока движется к горячему концу и возвращается в исходное положение в передней части устройства. Эта часть потока расширяется из-за низкого давления в центральной части трубы и выходит из холодного сопла при более низкой температуре, чем вдуваемый воздух. Небольшая часть внутреннего потока смешивается с многоциркуляционным потоком и образует небольшие вихри, которые разделяют холодный и сложноциркуляционный потоки. Из-за градиента давления в вихревой трубке самая низкая температура будет наблюдаться в центральной части потока вблизи инжекционного отверстия. После смешивания с другим потоком, который был повёрнут обратно внутрь, минимальная температура выходящего потока из холодного сопла окажется выше, чем самая низкая температура внутри трубы.

Для моделирования применялась вычислительная программа (ANSYS CFX), использующая метод конечных объемов (FVM), то есть область исследования разделяется на ячейки, и каждая ячейка подчиняется трем фундаментальным уравнениям гидродинамики, также называемым усредненными по Рейнольдсу уравнениями Навье-Стокса (RANS), которые определяют баланс массы, импульса и энергии потока, проходящего через каждую ячейку.

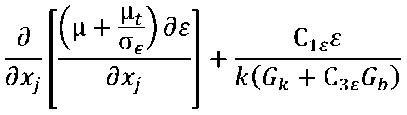

Полученные результаты распределения температур в устройстве приведены на рис. 3. Задача решалась в 2D-осесимметричной вихревой постановке в модели RNG k-ε (+SDF). В ANSYS-CFX для моделирования турбулентности k-ε используется подход масштабируемых пристеночных функций для повышения надежности и точности при очень мелкой сетке у стенки. Масштабируемые пристеночные функции позволяют проводить моделирование на произвольно мелких сетках у стенки, что является значительным улучшением по сравнению со стандартными пристеночными функциями. В то время как стандартные модели с двумя уравнениями обеспечивают хорошие прогнозы для многих потоков, представляющих инженерный интерес, k – это кинетическая энергия турбулентности, определяемая как дисперсия флуктуаций скорости; ε – это диссипация турбулентных вихрей (скорость, с которой рассеиваются флуктуации скорости), имеющая размерность в единицу времени. Модель k-ε вводит две новые переменные в систему уравнений.

Кинетическая энергия турбулентности k и скорость ее диссипации ε получаются из следующих уравнений переноса [10]:

Gk + Gb — ps — YM + Sk,

где p – плотность потока; k – кинетическая энергия турбулентности; u – скорость потока; μ – динамическая вязкость; σ – турбулентное число Прандтля; σ k – турбулентное число Прандтля для k ; G k – генерация кинетической энергии турбулентности; G b – генерация кинетической энергии турбулентности за счет плавучести; ε – cкорость рассеивания турбулентности; Y M – вклад флуктуирующего расширения в общую скорость диссипации; S K – источник кинетической энергии турбулентности.

д

^гс> +

д

дх^рбщ)

С2Ер£2

к

+ $к> (2)

где σ ε – турбулентное число Прандтля для ε; С 1ε , С 2ε , С 3ε , – константы.

Турбулентная (или вихревая) вязкость μt вычисляется путем комбинации k и ε следующим образом:

к2

Pt = Рс^ — (3)

Моделирование описанного сложного процесса в программе ANSYS показало, что температура потоков слева и справа имеет значения соответственно –19 и +83 ℃.

Рис. 4. Натурный этап проведения измерений

Fig. 4. Natural stage of measurements

Анализ исследования

Для проверки характеристик чехла и всего устройства были произведены математические расчеты, которые доказывают их эффективность. Тепловые потери от неизолированного вентиля или задвижки принимаются равными тепловым потерям изолированного трубопровода длиной lэ = 12–24 м того же диаметра [12]. Эквивалентную длину изолированного на 3/4 поверхности вентиля или задвижки в зависимости от диаметра трубопровода и температуры теплоносителя можно принимать равной 4–8 м изолированного трубопровода.

Теплопотери рассчитывались при температурах окружающего воздуха –20 и –30 ℃ вначале для неизолированного разветвления, затем РТ-80, помещенного в теплоизоляционный чехол, и третий вариант – к узлу подключали еще и вихревую трубку.

Для расчетов использована формула для однослойной плоской стенки из СП 61.13330.2012 В.1 – Расчетные формулы стационарной теплопередачи в теплоизоляционных конструкциях (табл. 1):

tB — tH

Q p — ■ йвн + Лет + Лиз + Ян где qF – поверхностная плотность теплового потока через плоскую теплоизоляционную конструкцию, Вт/м; tв – температура среды внутри изолируемого объекта, °C; tн – температура окружающей среды, °C; Rвн – сопротивление теплоотдаче на внутренней поверхности стенки изолируемого объекта, м °C/Вт; Rн – то же на наружной поверхности теплоизоляции, м °C/Вт; Rст – термическое сопротивление стенки изолируемого объекта, м °C/Вт; Rиз – то же плоского слоя изоляции, м·°C/Вт.

Для получения экспериментальных данных эффективности работы устройства при нескольких значениях температур окружающей среды (–20 и –30 ℃) измерялась температура на поверхности РТ-80 (разветвление трехходовое) в следующих вариантах: без применения чехла, с применением теплоизоляционного чехла (рис. 5) и с применением теплоизоляционного чехла и вихревой трубки. В ходе испытаний на практике опытные образцы показали свою эффективность, как сам теплоизоляционный чехол, так и устройство в целом. При проведении физического эксперимента был использован тепловизор Testo 885–2 (табл. 2).

Таблица 1. Результаты расчета теплопотерь при t воды +6 °C

Table 1. Results of heat loss calculation at t water +6 °C

|

Варианты конструкции пожарного разветвления: |

При температурах окружающего воздуха |

|

|

-20 °C |

-30 °C |

|

|

без теплоизоляционного чехла |

71,88 Вт |

99,53 Вт |

|

с теплоизоляционным чехлом |

15,96 Вт |

22,1 Вт |

|

с теплоизоляционным чехлом и устройством |

3,31 Вт |

4,26 Вт |

Таблица 2. Показания измерений при различной температуре окружающего воздуха с использованием предложенного способа и без него, t воды = + 6 ℃

Table 2. Measurement readings at different ambient temperatures using and without the proposed method, t water = + 6 ℃

|

Использованное устройство рукавного разветвления |

При температурах окружающего воздуха |

|

|

-20 ℃ |

-30 ℃ |

|

|

без термоизоляции |

+3 ℃ |

+2 ℃ |

|

с теплоизоляционным чехлом |

+6 ℃ |

+5 ℃ |

|

с теплоизоляционным чехлом и подводом горячего потока воздуха |

+17 ℃ |

+15 ℃ |

Опытные образцы были изготовлены и направлены в пожарные части г. Норильска и г. Красноярска, а также испытывались в условиях крайне низких температур на одном из этапов всероссийских учений «Безопасная Арктика 2025». В целом по результатам работы устройство показало высокую эффективность и получило положительные отзывы.

Рис. 5. Конструкция рукавного разветвления с чехлом: а) вид спереди, б) вид сверху; 1 – съемный теплоизоляционный чехол, имеющий гибкий корпус; 2 – разъем в верхней части корпуса чехла для установки разветвления; 3 – вентили разветвления; 4 – щелевое отверстие под ручку для переноски разветвления; 5 – трубка подвода нагретого воздуха внутрь чехла; 6 – трубчатый выступ задней части корпуса чехла со стороны присоединения магистрального рукава; 7 – вихревая трубка Ранка-Хилша; 8 – компрессор; 9 – трубчатые выступы на передней части корпуса чехла со стороны присоединения выкидных рукавных линий; 10 – наружный слой нижней части корпуса чехла, выполненный из непромокаемой ткани

Fig. 5. Sleeve branch design with cover: a) front view, b) top view

Выводы

Преимущества предлагаемого способа утепления рукавного металлического разветвления, применяемого для реализации при пожаротушении, следующие:

-

– простота конструкции устройства, основной частью которого является съемный теплоизоляционный чехол с гибким корпусом для установки в нем разветвления;

-

– доступность и дешевизна исходных материалов для изготовления корпуса чехла на базовую модель разветвления;

-

– возможность утепления маховиков вентилей и использование надежного обогрева с помощью трубки Ранка-Хилша при низких температурах окружающей среды.

Технический результат, достигаемый использованием предложенным вариантом устройства, заключается в расширении арсенала инженерных средств, касающихся утепления рукавного разветвления, для обеспечения бесперебойной работы пожарного оборудования, за счет укомплектования теплоизоляционной конструкцией съемного чехла как основного средства утепления разветвления, обогреваемой нагретым воздухом от трубки Ранка-Хилша и позволяющей обеспечить надежное функционирование рукавного разветвления в период тушения пожара в зимний период времени.

На основании практических испытаний были получены акт внедрения от Главного управления МЧС России по Красноярскому краю и патент на изобретение, Российская Федерация № 2828940, на способ утепления рукавного разветвления в условиях низких температур, устройство для его осуществления и теплоизоляционный чехол устройства .