Применение тонких плёнок молибдена для контактных масок при изготовлении микрорельефов элементов дифракционной оптики

Автор: Волков Алексей Васильевич, Моисеев Олег Юрьевич, Полетаев Сергей Дмитриевич, Чистяков Игорь Владимирович

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 4 т.38, 2014 года.

Бесплатный доступ

Исследованы параметры микроструктур, полученных по технологии лазерной термохимической записи в плёнках молибдена с толщинами 17, 35 и 70 нм, нанесённых на стеклянные и кварцевые подложки. Построена зависимость пространственного разрешения микроструктур от мощности лазерного излучения для различных материалов оснований. Показано, что более высокого пространственного разрешения микроструктур можно добиться в плёнках молибдена толщиной 17 нм.

Микроструктуры, лазерная абляция, термохимическая запись, плёнки молибдена, стеклянная и кварцевая подложки

Короткий адрес: https://sciup.org/14059304

IDR: 14059304

Текст научной статьи Применение тонких плёнок молибдена для контактных масок при изготовлении микрорельефов элементов дифракционной оптики

Представляется перспективным использование в различных областях науки и техники дифракционных оптических элементов (ДОЭ), которые представляют собой пластины с формированной на их поверхности микроструктурой [1, 2]. Важнейшим этапом изготовления микрорельефов является получение контактных масок, устойчивых к плазмохимическим процессам, необходимым для передачи рассчитанной микроструктуры ДОЭ в подложку. Ранее для этого были распространены литографические ( « мокрые») технологии [3–8].

В настоящее время для уменьшения размеров элементов микроструктур широко применяется метод формирования топологического рисунка непосредственно в исходном слое материала контактной маски без использования фоторезистов. Он основан на локальной обработке тонких плёнок хрома сфокусированным лазерным излучением [9, 10], под воздействием которого происходит термохимическое преобразование поверхностного слоя рабочего материала.

Недостаток данной технологии заключается в низком разрешении, около 0,8 мкм. Поэтому актуальна задача разработки технологических приёмов, позволяющих преодолеть этот барьер. Такой результат возможен за счёт поиска и применения материалов с контрастными характеристиками, позволяющими избирательно использовать максимум актинирующего излучения. В этом отношении известен ряд работ, где вместо хрома предлагаются различные альтернативные материалы, такие как кремний, фосфид индия и оксиды различных металлов [11 – 13]. В отличие от стандартной технологии все они предлагают формировать микроструктуры путём испарения (абляции) материалов.

В работе [14] была показана возможность абляции молибденовых плёнок толщиной около 0,5 мкм пикосекундным лазерным лучом с длиной волны 1064 нм, нанесённых на подслой нитрида кремния толщиной около 140 нм. Основанием служили стеклянные подложки толщиной 3 мм.

Опираясь на [14], мы предложили подход, основанный на абляции участков плёнки молибдена, подвергнутых воздействию лазерного излучения [15].

Цель настоящей работы заключается в исследовании геометрических параметров контактной маски, полученной по технологии лазерной абляции плёнок молибдена в зависимости от толщины плёнок, что позволит выработать оптимальные условия проведения технологического процесса.

-

1. Методы и материалы

-

2. Анализ результатов

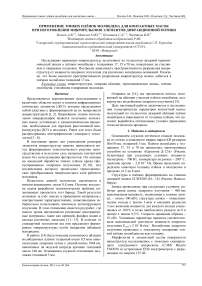

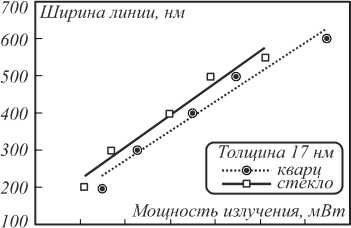

На рис. 1 приведена зависимость ширины дорожек от мощности лазерного излучения для радиуса записи 3 мм. Зависимости получены для кварцевого и стеклянного оснований. Ширина записанных дорожек, в первую очередь, линейно зависит от мощности лазерного излучения. При их одинаковой ширине для кварцевых подложек требуется приблизительно на 20 % больше мощности, что связано с разницей в теплофизических свойствах кварца и стекла. Кварц, обладая большей теплопроводностью, рассеивает в себе большую часть энергии лазерного излучения, отводя её из области плёнки. Плёнки толщиной 17 нм показывают более высокое пространственное разрешение, 2500 л/мм, против 1500 л/мм для плёнок толщиной 35 нм. Разрешения, близкие к максимальным, дости-

- гались при плотности мощности в пределах (0,7...1,2)∙107 Вт/см2. Отметим, что это существенно меньше теоретических значений, полученных, например, в [11].

Основанием служили оптически гладкие подложки из стекла и плавленого кварца марки КВ размером 50×50 мм, толщиной 3 мм. Плёнки молибдена с толщинами 17, 35 и 70 нм наносились магнетронным способом на установке «Каролина Д-12А» (Россия, Зеленоград) при следующих условиях: мощность магнетрона – 700 Вт, температура подложек – 200° С, давление аргона – 2,0· 10–1 Па. Время напыления определяло конечную толщину плёнок и находилось в пределах от 2 до 8 мин.

Структуры в плёнках формировались на станции лазерной записи CLWS200 [16– 18] (Россия, Новосибирск).

Запись проводилась при следующих условиях: рабочая длина волны лазерного излучения – 488 нм; максимальная мощность, подводимая к головке записи, – около 100 мВт; структура записи – концентрические кольца с шагом 3 мкм и внешним радиусом 3 мм; величина мощности для каждого кольца уменьшалась от 100 % в точке наибольшего радиуса до 0 в центре с шагом 0,5 %. Скорость вращения образца – 10 об/с. Указанные параметры процесса соответствовали максимальной плотности мощности лазерного излучения Е max = 2∙107 Вт/см2. Воздействие лазерного излучения приводило к локальному испарению тонкой плёнки молибдена на всю толщину.

Морфология и элементный состав поверхности наноструктур исследовались с помощью сканирующего электронного микроскопа (СЭМ) Hitachi TM3030 со встроенным EDS спектрометром с разрешением по энергии 135 эВ.

б) 20 40 60 80 100

Рис. 1. Зависимость ширины линии наноструктуры от мощности лазерного излучения для плёнок толщиной 17 нм (а) и для плёнок толщиной 35 нм (б)

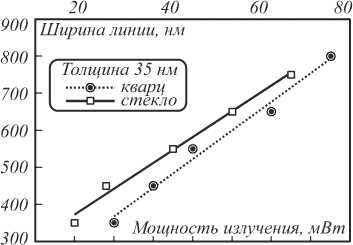

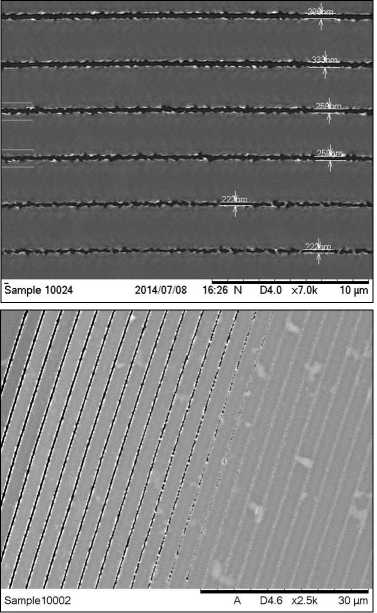

Представленные на рис. 2 снимки СЭМ плёнок толщиной 35 нм, обработанных лазерным лучом, позволяют по краям дорожек наблюдать продукты разрушения, представляющие собой зону термического воздействия. Вероятнее всего, их образование связано с выносом значительной части вещества из области абляции реактивным давлением отдачи паровой струи [19]. Как было показано ранее, их высота не превышает толщину плёнки [15].

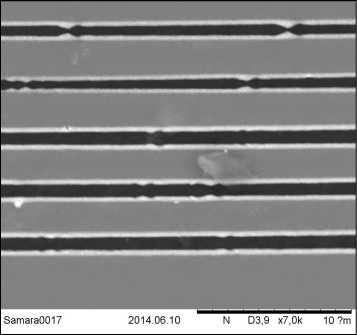

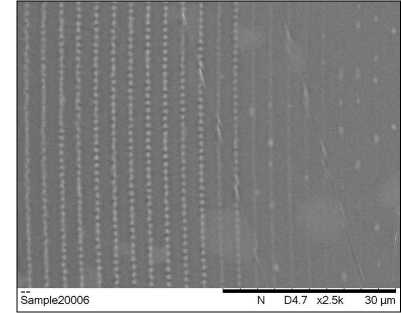

Для плёнок толщиной 17 нм образование продуктов разрушения не характерно (рис. 3). Это можно объяснить тем, что энергии лазерного излучения хватает для быстрого и полного испарения материала в точке воздействия. Для этих двух случаев хорошо заметна граница достижения критической мощности, при которой испарение металла прекращается. Также вокруг дорожек наблюдается малозаметный след шириной, равной диаметру лазерного пятна. Вероятно, эта область должна накладывать ограничения на минимальный период записи. Для плёнок толщиной 70 нм энергии излучения недостаточно для образования дорожки даже в областях с минимальным радиусом записи (рис. 4). Здесь важно отметить следующее. Для систем с круговым сканированием поглощённая материалом энергия (доза) лазерного излучения при неизменной плотности мощности изменяется с радиусом записи, поскольку радиус записи определяет эффективное время воздействия. Последовательное уменьшение плотности мощности от края к центру с одновременным увеличением времени воздействия оказывают противоположное влияние на величину энергии излучения. Однако в нашем случае наблюдается уменьшение размера дорожки по мере приближения к центру, что позволяет говорить об уменьшении поглощённой энергии.

Рис. 2. СЭМ снимок поверхности наноструктур на плёнке молибдена толщиной 35 нм

Также была исследована возможность абляции материала основания вместе с металлической плёнкой в области воздействия лазерного излучения. Эксперимент проводился при тех же условиях на кварцевых и стеклянных подложках. После записи плёнка молибдена удалялась в растворе щелочи. Микроскопические исследования показали отсутствие повреждения основания.

Заключение

Исследование микроструктур металлизированных шаблонов ДОЭ показало, что наилучшее пространственное разрешение и минимальный объём дефектов рисунка маски достигнуты при толщине плёнки молибдена 17 нм.

Минимально достижимый период записи ограничен шириной следа от лазерного пятна и составляет в нашем случае 0,8 мкм. Пространственное разрешение будет ограничиваться этой величиной и может быть увеличено за счёт уменьшения длины волны и, соответственно, диаметра лазерного пятна.

Абляции материала основания в области воздействия лазерного излучения обнаружено не было.

С учётом того, что селективность травления в плазме плёнок молибдена по отношению к кварцу может достигать нескольких сотен, полученный результат открывает путь для создания структур с субмикронным разрешением, в частности, короткофокусных ДОЭ, а также позволяет формировать струк- туры с минимальным числом технологических операций. Кроме этого, описанные в статье исследования также актуальны для развития некоторых лазерных технологий [20 – 22].

а)

-

б)

Рис. 3. СЭМ снимок поверхности наноструктур на плёнке молибдена толщиной 17 нм: форма и характерные размеры дорожек (a), общий вид (б)

Рис. 4. СЭМ снимок поверхности наноструктур на плёнке молибдена толщиной 70 нм

Работа выполнена при поддержке РФФИ (гранты № 13-07-97005р_поволжье_а, № 14-07-00177а) и Министерства образования и науки РФ. Авторы выражают благодарность фирме ООО «Интерлаб» (Россия, Москва) за помощь в исследовании образцов на микроскопе Hitachi ТМ3030.