Применение трехслойных сотовых конструкций в космических аппаратах

Автор: Тестоедов Н.А., Наговицин В.Н., Пермяков М.Ю.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.17, 2016 года.

Бесплатный доступ

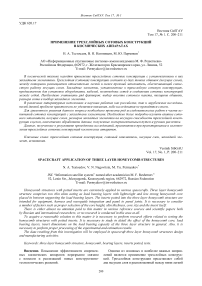

В космической технике находят применение трехслойные сотовые конструкции с установленными в них закладными элементами. Трехслойная (сотовая) конструкция состоит из двух тонких обшивок (несущих слоев), между которыми размещается относительно легкий и менее прочный заполнитель, обеспечивающий совместную работу несущих слоев. Закладные элементы, установленные в трехслойную сотовую конструкцию, предназначены для установки оборудования, кабелей, волноводных сетей и соединения сотовых конструкций между собой. Необходимо учитывать ряд факторов: выбор высоты сотового пакета, толщины обшивки, размера соты и подбор закладного элемента. В различных литературных источниках и научных работах как российских, так и зарубежных исследователей данной проблеме практически не уделяется внимания, либо исследования не проводятся совсем. Для грамотного решения данного вопроса необходимо провести ряд исследовательских работ в части испытаний сотовых конструкций с закладными элементами. Необходимо более подробно изучить влияние сотового заполнителя, несущих слоев, размеров закладных элементов на несущую способность трехслойной конструкции в целом, качественно обработать данные, полученные экспериментальным путем и ручным расчетом. Данные, полученные в результате проведенных исследований, применяются при проектировании и изготовлении трехслойных сотовых конструкций космических аппаратов.

Трехслойная сотовая конструкция, сотовый заполнитель, несущие слои, закладной элемент, испытания

Короткий адрес: https://sciup.org/148177539

IDR: 148177539 | УДК: 620.17

Текст научной статьи Применение трехслойных сотовых конструкций в космических аппаратах

Введение. Повышение эффективности современных космических аппаратов неразрывно связано с поиском и реализацией новых конструктивнотехнологических решений.

Одними из основных и наиболее важных направлений является применение трехслойных конструкций. Трехслойная конструкция представляет собой два несущих слоя и расположенный между ними легкий заполнитель, наиболее ярким представителем которого является сотовый. Несущие слои воспринимают продольные нагрузки (растяжение, сжатие, сдвиг) в своей плоскости и поперечные изгибающие моменты.

Главная особенность трехслойной конструкции с заполнителем состоит в том, что в результате разнесения несущих слоев на некоторое расстояние друг от друга достигается большее отношение жесткости конструкции к ее массе. Если сравнить это с однослойной пластиной равной массы, то отношение жесткостей будет не менее 3 (табл. 1) [1; 2].

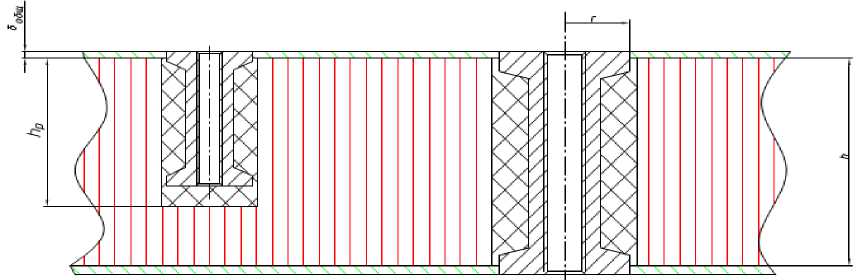

Для передачи нагрузки при креплении сотовых конструкций между собой и установки на них приборов используются закладные элементы. На рис. 1 представлен общий вид трехслойной конструкции.

В сотовых конструкциях существует тесная связь между применяемыми материалами и технологией изготовления. Изменение хотя бы одного из материалов без предварительной технологической и экспериментальной отработки недопустимо, так как может повлечь за собой резкое ухудшение эксплуатационных характеристик конструкции.

Особенностью расчета трехслойных конструкций является то, что его необходимо разделить на два равнозначных по важности расчета:

-

- во-первых, расчет общей прочности и устойчивости панели с выбором толщины несущих слоев и оптимальных параметров сотового заполнителя;

-

- во-вторых, расчет местной прочности и устойчивости, обусловленный граничными условиями, типом соединения панелей и видом приложения нагрузки.

Целью последнего расчета является определение местного усиления панелей, выбор типа и параметров соединения. К параметрам относятся размеры закладных элементов, зоны усиления заполнителя и обшивок [3; 4].

Сотовый заполнитель. Сотовые заполнители имеют регулярную пространственную структуру. При этом размеры ячеек сотовых заполнителей малы по сравнению с размерами трехслойных сотовых конструкций. Это позволило исследователям принимать сотовый заполнитель как некоторый условный, однородный по объему, анизотропный материал, упругие характеристики которого заданы. Эти характеристики стали называться приведенными. Такая гипотеза означает, что на практике вводится некоторый условный сплошной материал, наделенный всеми свойствами реального сотового заполнителя и занимающий тот же объем, что и сам заполнитель [5].

Выбор формы сот зависит от формы трехслойной конструкции и выполняемой его функции. Механические свойства сотового заполнителя зависят главным образом от толщины стенок и размера грани ячеек [6].

Несущие слои. Несущие слои конструкций с сотовым заполнителем могут быть выполнены из металлических и неметаллических материалов. Толщины несущих слоев могут быть одинаковыми или разными. Толщина несущих слоев выбирается из условий необходимой прочности и жесткости конструкции. В конструкции несущие слои могут быть переменной толщины [7].

В клееных конструкциях с сотовым заполнителем широко применяются несущие слои из алюминиевых сплавов, а также из композиционных материалов.

Композиционные материалы представляют собой сочетание волокон из высокопрочных материалов (элементы армирования) с различными матрицами (связующим). В качестве матрицы наряду с эпоксидными и другими полимерными связующими применяются вязкие и пластичные металлы и сплавы -алюминий, титан и др. Применение в качестве армирующих элементов волокон бора и углерода существенно повышают жесткость конструкции. Металлическая матрица увеличивает прочность на сдвиг [8; 9].

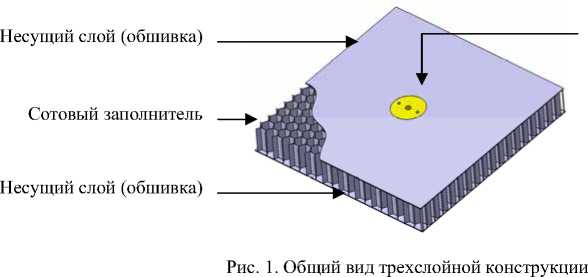

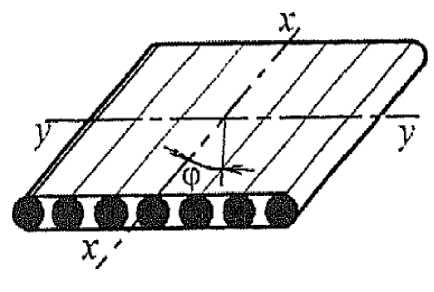

Характерной особенностью композитных материалов является сильная зависимость их прочностных свойств от технологии изготовления (рис. 2). Пути получения высоких и стабильных механических характеристик известны: это автоматизация производства, непрерывный контроль технологических процессов и качества продукции.

Наибольшие значения показателей механических свойств композиционные материалы имеют при нагружении вдоль однонаправленных волокон (ф = 0, рис. 2, а ). При изменении угла армирования характеристики материала меняются (рис. 2, б ) [10].

При нагружении вдоль волокон удельные прочность и модуль упругости композиционного материала превосходят аналогичные характеристики, например, конструкционных алюминиевых сплавов.

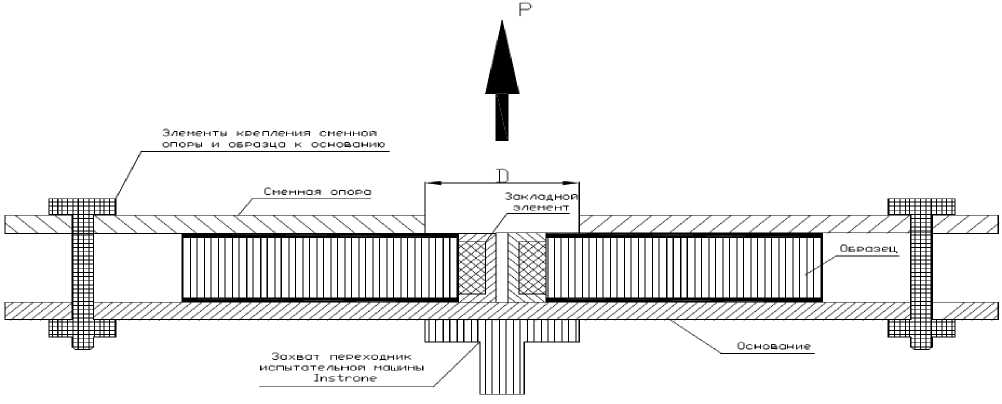

Закладной элемент. Закладной элемент - это часть разъемного фиксирующего устройства, обеспечивающего соединение между сотовыми трехслойными конструкциями. Закладной элемент обеспечивает установку оборудования, приборов, волноводных линий и кабелей. Закладные элементы, применяемые в конструкциях космических аппаратов, делятся на сквозные и односторонние (рис. 3) [11].

Сквозной закладной элемент - это элемент, состоящий из металлической вставки в форме катушки, которая устанавливается в сквозное отверстие, просверленное в сотовой трехслойной конструкции, и фиксируется внутри панели с помощью пенокомпауда [11].

Односторонний закладной элемент - это элемент, состоящий из металлической вставки в форме катушки, которая устанавливается в глухое отверстие, просверленное с одной стороны трехслойной конструкции, и фиксируется внутри конструкции с помощью пенокомпауда [11].

Закладные элементы могут быть изготовлены из алюминиевых и титановых сплавов. Применение этих материалов обусловлено обеспечением минимального веса, конструктивной прочностью и хорошими технологическими свойствами. На рис. 4 представлен общий вид закладных элементов.

Несущая способность сквозного закладного элемента. Максимальная нагрузка или напряжение, которую конструкция или материал может выдержать без разрывов и повреждений, называется несущей способностью. Подразумевается, что состояние напряжения представляет собой одноосное растяжение или чистый сдвиг.

Отношение прочности и жесткости к массе трехслойной конструкции

Таблица 1

|

Параметр |

Высота |

||

|

1 1 "Vt |

II Hill III III III III III 2 t |

4 t |

|

|

Относительная жесткость на изгиб |

1 |

7,0 |

37 |

|

Относительная прочность на изгиб |

1 |

3,5 |

9,2 |

|

Относительная масса |

1 |

1,03 |

1,06 |

Закладной элемент

б

Рис. 2. Зависимость характеристик композиционного материала от направления армирующих волокон: а - расположение однонаправленных волокон; б - влияние угла q на характеристики армирующих волокон

а

Рис. 3. Виды закладных элементов

Рис.4. Общий вид закладных элементов

Расчетное значение несущей способности сквозного закладного элемента при одноосном растяжении определяется по следующей формуле:

F = 2 • л • г- - • И • г - - + • ст- ■ - • г-- • 5- - - . n ^ r r yo ’•nin 0 ^ i ar r yo i ar , где Fn - несущая способность сквозного закладного элемента на растяжение; r э ф - эффективный радиус; h - высота сотозаполнителя без учета обшивки; т сот -минимальное значение сотового заполнителя на сдвиг; с обш - предел текучести материала обшивок; 5 обш -толщина обшивок; к 0 - коэффициент, определяемый опытным путем, от 0,65 до 1,0.

Эффективный радиус зависит от конкретного радиуса вставки, размера ячейки соты (стороны шестигранника соты) и принимает свое минимальное значение для конкретного положения центра закладного элемента внутри шестигранной ячейки. Минимальное значение определяется по формуле ryo = r + 0,6 • Sс, где r - радиус закладного элемента; Sс - размер стороны шестигранника соты.

Расчетное значение несущей способности сквозного закладного элемента на сдвиг происходит из-за потери устойчивости обшивки при фиксации вокруг прилепляемого элемента. Таким образом, возможности нагружения данного соединения ограничиваются прочностью материала обшивки.

Расчетное значение несущей способности сквозного закладного элемента при одноосном растяжении определяется по следующей формуле:

F = 2-(2-5--- -r-G--. ). n i ar ' v i ar .

Несущая способность одностороннего закладного элемента. Несущая способность одностороннего закладного элемента определяется по формуле

F = 2- К’г- ’11 • т- - + кп • ст- ■ - •)' - -5--- . n ^ r r yo p b nin 0 v iar r yo iar , где hp - высота пенокомпауда (рис. 3).

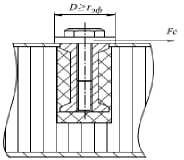

Сдвиг или продольная нагрузка, действующая на односторонний закладной элемент, воздействует на средний слой обшивки (рис. 5). Диаметр D посадочной поверхности прилегающего элемента должен быть, как минимум, не меньше типичного диаметра заливки, т. е.

D > 2 • ryo.

Это необходимо для обеспечения достаточной фиксации одностороннего закладного элемента и предотвращения его вдавливания под обшивку (рис. 6).

Несущая способность подобного соединения ограничивается в основном предельной прочностью материала обшивки, небольшая часть нагрузки распределяется на сотовый заполнитель. Таким образом, расчетное значение несущей способности одностороннего закладного элемента на сдвиг определяется по следующей полуэмпирической формуле:

F = 8-г 2 ■ т - - + 2 ■ ст- - - -г-. ■ 8- - - . n yo m n i ar yo i ar .

Критичная сдвиговая нагрузка квазинезависима от высоты сотового заполнителя.

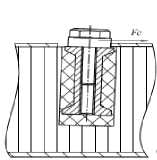

Экспериментальное определение несущей способности трехслойной конструкции . Объектом испытаний являлись образцы, изготовленные согласно конструкторской документации. Образец представляет собой сотовую панель с вклеенным закладным элементом. Размеры образца определяются параметрами испытательного оборудования.

Анализ (испытания) проводился на образцах с закладными элементами диаметром 8,5 мм (односторонняя закладная), 20 и 30 мм (сквозные закладные элементы).

Целью испытаний являлись:

-

- определение разрушающей нагрузки образцов при различных видах силового воздействия (испытания проводились на растяжение и сдвиг);

-

- подтверждение расчетных данных по разрушающей нагрузке образцов при различных видах силового воздействия.

Разрушающей нагрузкой образца является нагрузка, при воздействии которой на элемент в месте его установки начинают возникать остаточные деформации несущих слоёв или разрушение составных частей образца.

Критерием положительной оценки результатов испытаний является получение значения нагрузки закладного элемента образца на точке начала пластической деформации (отклонение диаграммы от прямолинейности) на диаграмме «нагрузка-перемещение».

Испытания проводились на универсальной испытательной машине Instron.

Instron является отличным и доступным решением для широкого спектра современных лабораторий контроля качества как в легкой, так и в тяжелой промышленности. Данные разрывные машины обладают простым и понятным интерфейсом управления, высокими эксплуатационными показателями и превосходной надежностью. Конструкция рамы обеспечивает высокие характеристики жесткости и соосности, что немаловажно при проведении испытаний материалов [12].

На рис. 7 представлена универсальная испытательная машина Instron.

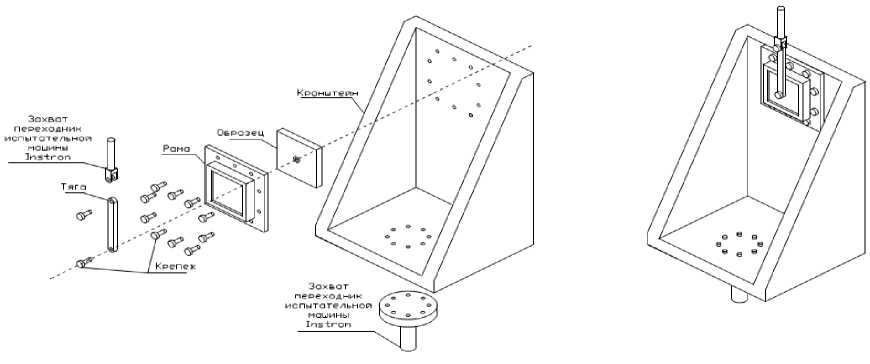

При испытаниях на растяжение образец устанавливали вместе с технологической оснасткой (рис. 8).

Согласно рис. 8, размер D (отверстие в сменной опоре) подбирался из имеющихся в комплекте универсальной испытательной машины пластин. В отверстие закладного элемента устанавливался соответствующий внутреннему диаметру отверстия захват-переходник, обеспечивающий приложение усилия. Диаметр отверстия в оснастке определялся по формуле

D = 8 • Sn + 2 • r .

При испытаниях на сдвиг образец устанавливали вместе с технологической оснасткой (рис. 9). Переходную тягу закрепили на образце, соединили тягу с захватом-переходником универсальной испытательной машины Instron.

Рис. 5. Односторонний закладной элемент под сдвигающей нагрузкой (условия крепления)

Рис. 6. Односторонний закладной элемент под сдвигающей нагрузкой (вдавливание под обшивку)

Рис. 7. Универсальная испытательная машина Instron

Рис. 8. Схема испытаний образцов на растяжение

Для каждого вида испытаний было изготовлено по три образца.

В табл. 2 представлено сравнение результатов эксперимента и расчета образцов с высотой сотового пакета 30 мм, толщиной одной обшивки 0,3 мм (обшивки выполнены на основе алюминиевого сплава В95) и сотовым заполнителем 5056-2,5-23П.

В табл. 3 представлено сравнение результатов эксперимента и расчета образцов с высотой сотового пакета 30 мм, толщиной одной обшивки 0,5 мм (обшивки выполнены на основе алюминиевого сплава В95) и сотовым заполнителем 5056-2,5-23П.

В табл. 4 представлено сравнение результатов эксперимента и расчета образцов с высотой сотового пакета 30 мм, толщиной одной обшивки 0,3 мм (обшивки выполнены на основе алюминиевого сплава В95) и сотовым заполнителем АМг2-Н-2,5-40П.

В табл. 5 представлено сравнение результатов эксперимента и расчета образцов с высотой сотового пакета 40 мм, толщиной одной обшивки 0,3 мм (обшивки изготовлены из четырех слоев углеродной ленты Кулон 500/0,07, выложенных под углом 1/0 о + + 1/90 о + 1/90 о + 1/0 о ) и сотовым заполнителем 5056-2,5-23П.

В табл. 6 представлено сравнение результатов эксперимента и расчета образцов с высотой сотового пакета 40 мм, толщиной одной обшивки 0,64 мм (обшивки изготовлены из ткани 3198) и сотовым заполнителем 5056-2,5-23П.

Исходя из данных, полученных в результате эксперимента (табл. 2-4), следует, что в образцах одинаковой высоты с одним и тем же сотовым заполнителем и материалом несущих слоев обшивки несущая способность больше у того образца, у которого более усилен несущий слой. При одинаковых габаритах, толщине и материале обшивки, но с различным сотовым заполнителем несущая способность выше у того образца, у которого сотовый заполнитель имеет более высокое значение прочности на сдвиг.

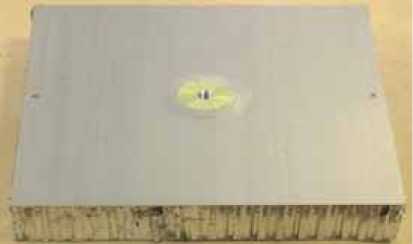

Образец со сквозным закладным элементом диаметром 20 мм, обшивками из алюминиевого сплава В95 и сотовым заполнителем 5056-2,5-23П, прошедший испытания, представлен на рис. 10.

Обработка результатов испытаний. Статическая обработка результатов испытаний основана на предложении, что рассеивание полученных в одинаковых условиях величин подчиняется тому или иному закону распределения плотности вероятности [13].

Рис. 9. Схема испытаний образцов на сдвиг

Таблица 2

Сравнение результатов эксперимента и расчета образцов высотой 30 мм с алюминиевыми обшивками толщиной 0,3 мм и сотовым заполнителем 5056-2,5-23П

|

Параметр |

Образец 1 |

Образец 2 |

Образец 3 |

|

|

Диаметр закладного элемента |

8,5 |

20 |

30 |

|

|

Вид испытаний |

Растяжение |

|||

|

F n (cndtinrnieufil) , Н |

863-1021 |

2550-2750 |

3629-3924 |

|

|

F n (dffOЙ11 i) , Н |

932 |

2559 |

3672 |

|

|

max A, % |

9,5 |

7,5 |

6,9 |

|

|

Вид испытаний |

Сдвиг |

|||

|

F n (cndtinfnieufi i) , Н |

1032-1210 |

3360-3640 |

5180-5327 |

|

|

F n (dfn4Й11i) , Н |

1125 |

3496 |

5244 |

|

|

max A, % |

8,3 |

4,1 |

1,6 |

|

Таблица 3

|

Параметр |

Образец 4 |

Образец 5 |

Образец 6 |

|

Диаметр закладного элемента |

8,5 |

20 |

30 |

|

Вид испытаний |

Растяжение |

||

|

F n (cndfi nrnieufi i) , H |

1070-1190 |

3250-3500 |

4702-5111 |

|

F n (drnjniii) , H |

1106 |

3416 |

4902 |

|

max A, % |

7,6 |

4,9 |

4,3 |

|

Вид испытаний |

Сдвиг |

||

|

F n (cnddnrnieufi i) , H |

1295-1452 |

5541-5855 |

8530-8821 |

|

F n (drnjniii) , H |

1383 |

5776 |

8664 |

|

max A, % |

6,4 |

4,1 |

1,8 |

Таблица 4

|

Параметр |

Образец 7 |

Образец 8 |

Образец 9 |

|

Диаметр закладного элемента |

8,5 |

20 |

30 |

|

Вид испытаний |

Растяжение |

||

|

F n (cndtinrnieufii) , H |

1121-1200 |

3332-3407 |

4628-4806 |

|

F n (drnjniii) , H |

1093 |

3290 |

4720 |

|

max A, % |

9,8 |

4,1 |

1,6 |

|

Вид испытаний |

Сдвиг |

||

|

F n (cndtinrnieufii) , H |

1244-1303 |

4700-4921 |

6693-6925 |

|

F n (drnjniii) , H |

1216 |

4720 |

6840 |

|

max A, % |

7,2 |

4,3 |

2,1 |

Таблица 5

|

Параметр |

Образец 10 |

Образец 11 |

Образец 12 |

|

Диаметр закладного элемента |

8,5 |

20 |

30 |

|

Вид испытаний |

Растяжение |

||

|

F n (cndfinrnieufii) , H |

1779-1910 |

4280-4592 |

5037-5581 |

|

F n (drn+iniii) , H |

1742 |

4181 |

5578 |

|

max A, % |

9,6 |

9,8 |

9,7 |

|

Вид испытаний |

Сдвиг |

||

|

F n (cndunrnieufii) , H |

1133-1191 |

2366-2644 |

3451-3962 |

|

F n (drnjniii) , H |

1239 |

2550 |

3825 |

|

max A, % |

8,6 |

7,2 |

9,8 |

Таблица 6

Сравнение результатов эксперимента и расчета образцов высотой 40 мм с обшивками из ткани 3198 и сотовым заполнителем 5056-2,5-23П

|

Параметр |

Образец 13 |

Образец 14 |

Образец 15 |

|

Диаметр закладного элемента |

8,5 |

20 |

30 |

|

Вид испытаний |

Растяжение |

||

|

F n (cndtinrnieufi 1) , H |

1880-2105 |

6135-6333 |

8613-8911 |

|

F n (drn+iniii) , H |

1932 |

6202 |

8846 |

|

max A, % |

9,0 |

2,1 |

2,6 |

|

Вид испытаний |

Сдвиг |

||

|

F n (Cndtinfnleuii 1) , H |

1493-1654 |

3465-3971 |

5399-5601 |

|

F n (4fn+iniii) , H |

1578 |

3712 |

5568 |

|

max A, % |

5,4 |

7,0 |

3,0 |

Сравнение результатов эксперимента и расчета образцов высотой 30 мм с алюминиевыми обшивками толщиной 0,5 мм и сотовым заполнителем 5056-2,5-23П

Сравнение результатов эксперимента и расчета образцов высотой 30 мм с алюминиевыми обшивками толщиной 0,3 мм и сотовым заполнителем АМг2-Н-2,5-40П

Сравнение результатов эксперимента и расчета образцов высотой 40 мм с обшивками из углеродной ленты Кулон 500/0,07 и сотовым заполнителем 5056-2,5-23П

а

Рис. 10. Образец: а - общий вид образца; б - разрез образца

б

При нормальном законе распределения экспериментальные данные в указанной системе координат должны укладываться на прямую линию с угловым коэффициентом. Возможна также аналитическая проверка соответствия полученного распределения экспериментальных данных нормальному закону [13; 14].

При обработке экспериментальных данных сначала определяется среднее значение исследуемой величины x =

1 2 x.

n i = 1

и среднеквадратичное отклонение (или среднеквадратичная ошибка):

”

' Л 2 ( X - x . )2, n - 1 i = 1

где n - принятое для данного исследования число образцов.

Для относительной оценки рассеивания экспериментальных данных применяют коэффициент вариации:

S ю = -n 100 %.

x

Указание одного лишь численного значения среднеквадратичного отклонения или коэффициента вариации недостаточно, так как в этом случае остается степень надежности результатов эксперимента. Если x - истинное значение измеряемой величины, x - ее среднее значение, полученное в результате измерений, и погрешность измерения этой величины Ax, то вероятность того, что результат измерений отличается от истинного значения на величину, не превышающую Ax, записывают в виде [13]

P ( x - A x « x « x + A x ) = a .

Вероятность a есть доверительная вероятность, или коэффициент надежности. Интервал значений от x- Ax до x + Ax называется доверительным интервалом. Следовательно, для полной характеристики величины случайной ошибки необходимо задать величину самой ошибки и величину доверительной вероятности. При обычных измерениях можно ограничиться доверительной вероятностью 0,9 или 0,95, но иногда можно задавать доверительную вероятность равной 0,999. Доверительный интервал записывается в следующем виде [13-15]:

-

- S„ - S„

-

x - ta nT « x « x + ta n—p •

’ V n ’ V n

Значение коэффициента Стьюдента t a, n для трех измерений равно 5,84.

Результаты статистической обработки экспериментальных данных представлены в табл. 7.

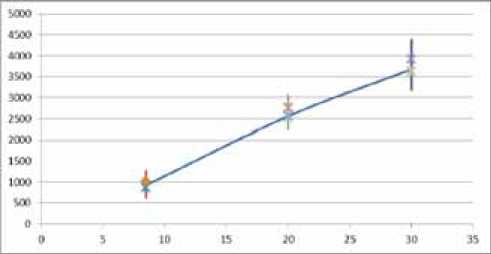

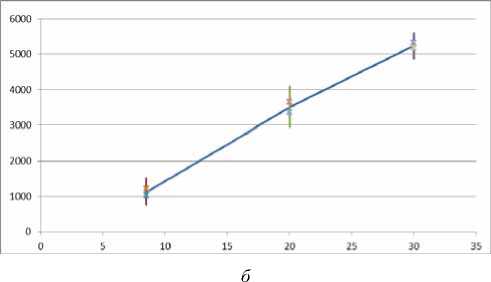

Сравнение результатов расчета с экспериментальными значениями для всех образцов представлены на рис. 11-15 (результаты представлены с учетом доверительных интервалов, представленных в табл. 7).

|

)S 1 § я 8 CQ S о |

S и |

С ri Г! 5 я я 3 о н о 2 2 S S ю о й S у о н 7 m у о о S S 2 S S S ю о 2 2 й н о m |

7 s© |

00 |

П 00 |

с ri 5 я я 3 о 2 2 S S ю о й S н у о н 7 m у о о S S 2 S S S 3 ю о 2 2 й о m |

7 |

7 |

т 00 00 |

с г-Г щ Г1 < у н S у о й )S 3 о 8 s S S 3 ю о S н 7 m С О о S S 2 S S ю о 2 2 8 3 m |

7 7 |

7 |

ч© |

с ^ rf 3 5 я я § :Я 3 о о 2 2 S S В ю о й S н у о н й о 5 S S а ю о 2 2 й о 3 m |

8 ri 7 о |

о 7 00 |

00 8 |

с г-Г 5 я я § :Я 3 о н о 2" 2 3 S S а ю о й S § н оо" О\ S й н § S S а ю о 2 2 й н о 3 m |

7 |

00 т й 8 |

С7\ 7 о |

|

S си |

7 ч© |

3 7 8 ri |

Оч Оч |

7 00 |

8 |

О |

8 7 |

ч© 7 |

О 7 |

8 |

00 7 |

О\ |

ч© |

00 |

00 |

||||||

|

5 S я S И |

и |

о |

Г1 |

О\ |

Г1 |

ГГ |

00 |

О |

Г1 |

||||||||||||

|

S й си |

о |

Г- |

Г1 |

'У |

Г1 |

'У |

00 |

||||||||||||||

|

5 8 8 О я S 5 8 |

и |

^ |

ч© |

о |

00 |

SO |

7 |

00 |

00 |

Г1 |

о |

8 |

|||||||||

|

S н си |

ч© О. |

00 |

V2 |

г^ |

00 |

8 |

о |

8 |

О\ |

00 |

|||||||||||

|

5 ю Я о " О to ц и |

и |

7 |

S |

Ч© |

О\ |

■Й |

8 |

8 00 |

3 |

ч© |

о |

||||||||||

|

S си |

ч© О. |

00 Г1 |

$ |

00 |

ч© 00 |

О\ |

й |

00 |

8 ч© |

00 |

|||||||||||

|

а й Н о н

д Й 2 s 5 У м |

ОО1 |

8 |

о |

001 |

8 |

8 |

оо" |

8 |

8 |

001 |

8 |

8 |

001 |

8 |

8 |

||||||

|

о о |

м & о |

м & о |

& о |

м о |

о |

м о |

м о |

00 м о |

м о |

М о |

м о |

м о |

м о |

м ю о |

м ю о |

||||||

а

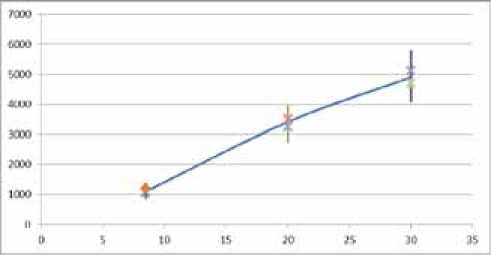

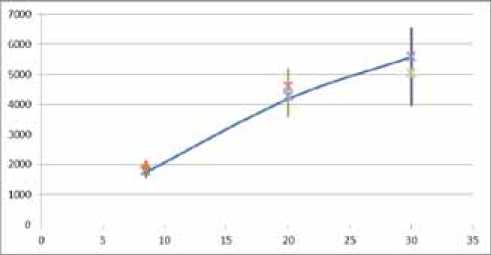

Рис. 11. Сравнение результатов расчета и испытаний для образцов высотой 30 мм с обшивками из В95 (толщина обшивки 0,3 мм) и сотовым заполнителем 5056-2,5-23П: а - растяжение; б - сдвиг

а

б

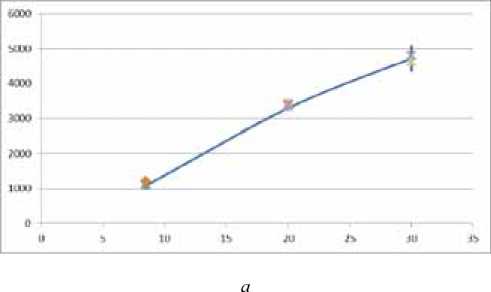

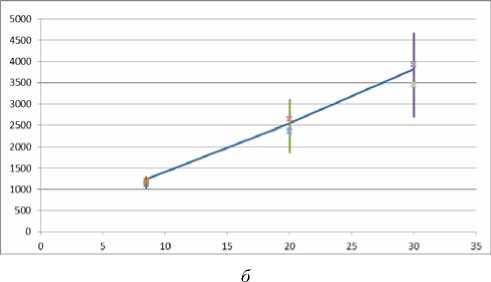

Рис. 13. Сравнение результатов расчета и испытаний для образцов высотой 30 мм с обшивками из В95 (толщина обшивки 0,5 мм) и сотовым заполнителем АМг2-Н-2,5-40П: а - растяжение; б - сдвиг

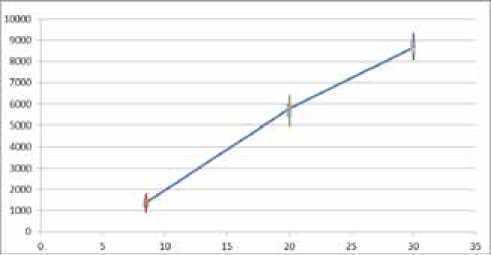

Рис. 12. Сравнение результатов расчета и испытаний для образцов высотой 30 мм с обшивками из В95 (толщина обшивки 0,5 мм) и сотовым заполнителем 5056-2,5-23П: а - растяжение; б - сдвиг

а

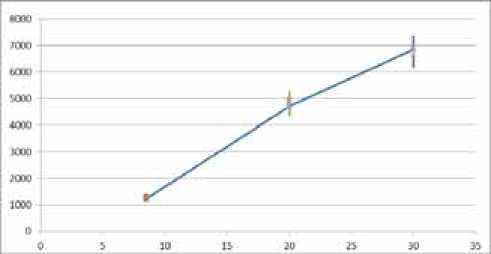

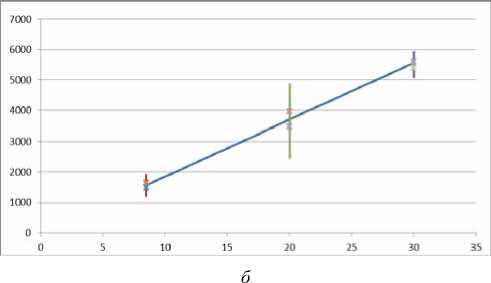

Рис. 14. Сравнение результатов расчета и испытаний для образцов высотой 40 мм с обшивками из Кулона 500/0,07 (толщина обшивки 0,3 мм) и сотовым заполнителем 5056-2,5-23П: а - растяжение; б - сдвиг

а

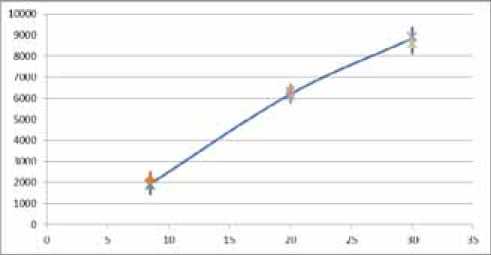

Рис. 15. Сравнение результатов расчета и испытаний для образцов высотой 40 мм с обшивками из ткани 3198 (толщина обшивки 0,64 мм) и сотовым заполнителем 5056-2,5-23П: а - растяжение; б - сдвиг

Из графиков, представленных на рис. 11-15, видно, что значения несущей способности, полученные экспериментальным путем, лежат в доверительных интервалах относительно расчетного значения для всех видов закладных элементов.

Заключение. В результате проведенных исследований подтверждена правильность выбранного подхода к расчету несущей способности трехслойной сотовой конструкции с закладными элементами различных видов. Определены зависимости несущей способности от сотового заполнителя и толщины несущих слоев обшивок. Проведено качественное сравнение результатов эксперимента с расчетными значениями.

Данные, полученные в результате работы, применяются при проектировании и изготовлении космических аппаратов различных классов.

Проведено исследование проблемы, не освещенной в российской и зарубежной литературе.

Список литературы Применение трехслойных сотовых конструкций в космических аппаратах

- Панин В. Ф., Гладков Ю. А. Конструкции с заполнителем. М.: Машиностроение, 1991. С. 8-13.

- Achilles Petras Design of Sandwich Structures: dissertation, Doctor of Philosophy/Cambridge University Engineering Department. 1998. Р. 5-7.

- Применение термостатированных сотовых конструкций в перспективных космических аппаратах и антенных системах/Г. Д. Кесельман /Конструкции из композиционных материалов: межотрасл. науч.-техн. журнал. 2005. № 3. С. 10-13.

- Расчет на прочность трехслойной конструкции и закладных элементов/Г. Д. Кесельман /Конструкции из композиционных материалов: межотрасл. науч.-техн. журнал. 2006. № 1. С. 6-15.

- Ендогур А. И., Вайнберг М. В., Иерусалимский К. М. Сотовые конструкции: Выбор параметров проектирования. М.: Машиностроение, 1986. С. 8-9.

- Определение рациональных форм сотового заполнителя для трехслойной балки при действии статической нагрузки/О. М. Устарханов /Современная наука: актуальные проблемы и пути их решения. 2014. № 12. URL: http://www. cyberleninka.ru/article.html (дата обращения: 11.04.2015).

- Панин В. Ф. Конструкции с сотовым заполнителем. М.: Машиностроение, 1982. С. 22-25.

- Абибов А. Л. Композиционные материалы в конструкции летательных аппаратов. М.: Машиностроение, 1975. С. 272.

- Чамис К. Композиционные материалы. Анализ и проектирование конструкций. М.: Машиностроение, 1978. С. 64-69.

- Ендогур А. И. Проектирование авиационных конструкций. Проектирование конструкций деталей и узлов. М.: МАИ-ПРИНТ, 2009. С. 334-337.

- Bianchi G., Aglietti G. S., Richardson G. Static performance of hot bonded and cold insert in honeycomb panels//Journal of sandwich structures and materials. 2011. Р. 59-65 DOI: 1177/1099636209359840

- Novatest . URL: http:/www. novatest.ru/equipment.html (дата обращения: 30.06.2015).

- Кинцис Т. Я., Розе А. В., Жигун И. Г. Методы статических испытаний армированных пластиков: справ. пособие. Рига: ЗИНАТНЕ, 1972. С. 80-84.

- Зайдель А. Н. Элементарные оценки ошибок измерений. Л.: Наука, 1968. С. 8-12.

- Кассандрова О. Н., Лебедев В. В. Обработка результатов измерений. М.: Наука, 1970. С. 12-17.

- Panin V. F., Gladkov Yu. A. Konstruktsii s zapolnitelem . Moscow, Mashinostroenie Publ., 1991, P. 8-13 (In Russ.).

- Achilles Petras Design of Sandwich Structures: dissertation, Doctor of Philosophy: Cambridge University Engineering Department. 1998, P. 5-7.

- Kesel’man G. D., Danilov E. N., Nagovitsin V. N., Patraev E. V., Gryaznov V. N. . Mezhotraslevoy nauchno-tekhnicheskiy zhurnal Konstruktsii iz kompozitsionnikh materialov. 2005, No. 3, P. 10-13 (In Russ.).

- Kesel’man G. D., Zimin I. I., Danilov E. N., Nagovitsin V. N., Patraev E. V., Gryaznov V. N. . Mezhotraslevoy nauchno-tekhnicheskiy zhurnal Konstruktsii iz kompozitsionnikh materialov. 2006, No. 1, P. 6-15 (In Russ.).

- Endogur A. I., Vaynberg M. V., Ierusalimskiy K. M. Sotovye konstruktsii: Vybor parametrov proektirovaniya . Moscow, Mashinostroenie Publ., 1986, P. 8-9 (In Russ.).

- Ustarkhanov O. M., Muselemov Kh. M., Kiayvov U. A., Ustarkhanov T. O. . Sovremennaya nauka: aktual’nye problemy i puti ikh resheniya (In Russ.). Available at: http://www. cyberleninka.ru/article.html (accessed 11.04.2015).

- Panin V. F. Konstruktsii s sotovym zapolnitelem . Moscow. Mashinostroenie Publ., 1982, P. 22-25 (In Russ.).

- Abibov A. L. Kompozitsionnye materialy v konstruktsii letatel’nykh apparatov . Moscow, Mashinostroenie Publ., 1975, P. 272 (In Russ.).

- Chamis C. C. Kompozitsionnye materialy . Moscow, Mashinostroenie Publ., 1978, P. 64-69 (In Russ.).

- Endogur A. I. Proektirovanie aviatsionnykh konstruktsiy. Proektirovanie konstruktsiy detaley i uzlov . Moscow, MAI-PRINT Publ., 2009, P. 334-337 (In Russ.).

- Bianchi G., Aglietti G. S., Richardson G. Static performance of hot bonded and cold insert in honeycomb panels. Journal of sandwich structures and materials, 2011, P. 59-65, DOI: 1177/1099636209359840

- Novatest. Available at: http:/www.http://novatest.ru/equipment.html (accessed 30.06.2015).

- Kintsis T. Ya., Roze A. V., Zhigun I. G. Spravochnoe posobie. Metody staticheskikh ispytaniy armirovannykh plastikov . Riga, ZINATNE Publ., 1972, P. 80-84 (In Russ.).

- Zaydel A. N. Elementarnye otsenki oshibok izmereniy . Leningrad, Nauka Publ., 1968, P. 8-12 (In Russ.).

- Kassandrova O. N., Lebedev V. V. Obrabotka rezul’tatov izmereniy . Moscow, Nauka Publ., 1970, P. 12-17 (In Russ.).