Применение высокоскоростной гидродинамической технологии для получения графеновых наносупензий из природных графитов

Автор: Стебелева О.П., Кашкина Л.В., Вшивкова О.А., Минаков А.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.25, 2024 года.

Бесплатный доступ

Углеродные наноструктуры находятся в центре внимания мировой науки более 25 лет, с момента открытия фуллеренов в 1985 г., одностенных углеродных нанотрубок в 1993 г., графена в 2004 г., графеновых квантовых точек в 2004 г. Графен стабилен в условиях окружающей среды и обладает отличными электронными, механическими, химическими, тепловыми и оптическими свойствами. Во всем мире активно проводятся исследования и разработки новых методов применения графена в различных областях, таких как энергетика, нефтедобыча, материаловедение, электроника и т. д. В настоящее время использование графеносодержащих материалов в качестве модификаторов для создания прочных и легких материалов в авиации, автомобилестроении и других отраслях инженерии являются актуальной проблемой. Введение графеновых частиц в состав композиционных материалов целесообразно осуществлять, используя их устойчивые дисперсии в жидкой среде. Получение коллоидных графеновых суспензии во многих случаях эффективно, используя метод жидкофазной эксфолиации графита. В работе представлены результаты изучения физико-химических свойств водных графеновых суспензий, полученных методом жидкофазной эксфолиации природных графитов высокоскоростной гидродинамической технологии. Графиты марок ГК-1 и ГАК-2 (ГрафитСервис, Челябинск, РФ) - это кристаллические графиты, полученные с помощью обогащения графитовых руд и совместном обогащении природных графитовых руд и графитосодержащих отходов металлургических производств соответственно. Графитовые суспензии были приготовлены на дистиллированной воде с 1 масс. % графита, к некоторым образцам было добавлено поверхностно-активное вещество (ПАВ), время обработки 3-120 мин, скорость вращения ротора 4 000-11 000 об/мин. Полученные графеновые суспензии были исследованы методами РФА, электронной микроскопией и седиментационного анализа на электроакустическом спектрометре DT-1202. Наличие многослойного графена подтверждено сопоставлением результатов РФА с литературными данными. Наряду с многослойным графеном обнаружено присутствие графеновых точек. Получены водные графеновые суспензии для графитов с различным временем седиментации. Для графита ГАК-2 - шесть суток, для графита ГК-1 - 90 суток, для графита ГК-1 + ПАВ - 6 месяцев.

Графен, жидкофазная эксфолиация, гидродинамическая обработка

Короткий адрес: https://sciup.org/148330578

IDR: 148330578 | УДК: 620.3 | DOI: 10.31772/2712-8970-2024-25-4-521-530

Текст научной статьи Применение высокоскоростной гидродинамической технологии для получения графеновых наносупензий из природных графитов

Двумерные (2D) материалы привлекли внимание в 2004 г., когда было продемонстрировано, что один слой атомов углерода – графен может быть стабильно изолирован от графита [1]. В 2017 г. Международная организация по стандартизации (ISO) установила номенклатуру графена как монокристалла одного слоя, состоящего из атомов углерода, организованных в гексагональную форму решетки (симметрия решетки p3m1 , группа точек D 3 ):

-

– графен: одиночный слой атомов углерода;

-

– двухслойный графен: два четко определенных слоя графена;

-

– многослойный графен: состоящий из трех – десяти четко определенных слоев графена;

-

– графеновые нанопластинки: толщина от 1 до 3 нм и боковые размеры от ≈100 нм до 100 мкм [2].

Графен привлекает исследователей из различных научных областей из-за уникальных физических, химических, электрических и оптических свойств. Графен состоит из атомов углерода, связанных вместе в сотовой структуре и находящихся в состоянии sp2-гибридизации. Лист графена имеет атомную толщину, впервые синтезирован путем механического жидкофазного расслоения графита в работе [3]. Синтез графена происходит с помощью двух основных подходов: «снизу вверх» – химическое осаждение из паровой фазы [4], молекулярная эпитаксия [5] и т. д. и «сверху вниз» – механическое расслоение графита [6–8]. Методы расслоения графита до графена страдали от главного недостатка – отсутствия масштабируемости [9]. Прогресс от лабораторных до реальных коммерческих приложений потребовал экономически эффективных методов получения графена.

Высокосдвиговое расслоение стало вероятным кандидатом для решения проблемы масштабируемости. В своей основополагающей работе Патон и др . [10] показали, что, используя высокий сдвиг (гидродинамическая технология), можно получать высококачественный графен в больших количествах. Было показано, что расслоение происходит, когда локальные скорости сдвига превышают 104 с-1, а скорость производства графена составляет 1,44 г ч-1, что является высоким значением по сравнению с другими методами, основанными на ультразвуковой обработке. Поскольку метод смешивания с высоким сдвигом широко доступен, авторы утверждают, что их гидродинамическая технология сдвигового расслоения графена может быть легко перенесена в промышленные процессы, тем самым делая бездефектный графен широкодоступным для различных применений.

Разработка и оптимизация процессов получения графеновых суспензий через высокие скорости сдвига (жидкофазную эксфолиацию (ЖЭ)) [11] требуют комплексного подхода, включающего исследование природных ресурсов, разработку технологий и оборудования, а также учет экологических и экономических аспектов. Это направление исследований имеет большой потенциал для инноваций в различных отраслях промышленности. Метод ЖЭ включает расщепление графита на отдельные слои графена с помощью механического воздействия в присутствии подходящего растворителя [12]. Это позволяет получить коллоидные суспензии графена, которые могут быть затем использованы для различных применений. Метод прост в реализации, масштабируем и может обеспечить высокое качество получаемого графена. Он также позволяет контролировать размер и количество слоев графена.

Необходимо искать источники высококачественного графита, который имеет минимальные примеси и высокую кристалличность, что важно для эффективной эксфолиации. Для этой технологии требуется специализированное оборудование, включая гидродинамические генераторы (миксеры), центрифуги для отделения нано- и микрочастиц, а также системы для контроля качества продукта. Важно использовать растворители, которые не наносят вред окружающей среде. Также необходимо разработать методы утилизации отходов производства и минимизации их количества. Оптимальные условия для эксфолиации должны быть найдены с учетом минимизации затрат на энергию, растворители и время процесса. Рассматривается возможность повторного использования растворителей и других материалов.

Целью данной работы было получение графеновых суспензий методом ЖЭ в высокоскоростном миксере и исследование их свойств.

Образцы и методика эксперимента

В качестве исходного материала были выбраны 2 образца графита: графит марки ГК-1 и ГАК-2. Графит ГК-1 предназначен для производства карандашных стержней, его характеристики регламентирует ГОСТ 4404-78. ГК-1 – кристаллический графит, полученный с помощью обогащения графитовых руд. Кристаллическая структура – слоистая. Графит имеет чёрный цвет с серым оттенком. Графит марки ГАК-2 предназначен для производства электродов для аккумуляторов, его характеристики регламентирует ГОСТ 10273-79. ГАК-2 – кристаллический графит, полученный при раздельном или совместном обогащении природных графитовых руд и графитосодержащих отходов металлургических производств. Кристаллическая структура – слоистая. Графит имеет серый цвет с характерным металлическим блеском (табл.1). В некоторые образцы добавлено поверхностно-активное вещество (ПАВ) – поливинилпиролидол (ПВП).

В качестве дисперсионной среды использовалась дистиллированная вода, регламентируемая ГОСТом Р 58144-2018: «Дистиллированная вода. Технические условия».

Таблица 1

Характеристики графита

|

Параметр |

Графит ГК-1 |

Графит ГАК-2 |

|

Зольность, %, не более |

1,0 |

0,5 |

|

Массовая доля влаги, % не более |

0,5 |

1 |

|

Содержания примеси %, не более |

Выход летучих веществ 0,5 Мышьяк 0,0025 |

Ионы хлора 0,1 Железо 0,5 %. |

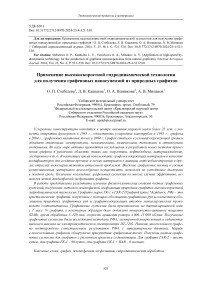

Конструкционные особенности миксеров IKA T25 (Германия) и JRJ300D-1 (Китай) представлены на рис. 1, технические характеристики приведены в табл. 2. Принцип работы миксеров можно описать следующим образом. Обрабатываемая жидкость поступает в рабочую зону диспергатора снизу через отверстия. Лопатки ротора приводят жидкость в быстрое движение. Жидкость выходит из отверстий с высокой скоростью, создавая интенсивные потоки, которые оказывают воздействие на жидкость.

Рис. 1. Конструкция ротор-статор в миксере IKA T25 ( а ) и JRJ300D-1 ( б )

Fig. 1. Rotor-stator design in the mixer I KAT 25 ( a ) and JRJ300D-1 ( б )

Технические характеристики миксеров

Таблица 2

|

Параметр |

Миксер IKA T-25 |

Миксер JRJ300D-1 |

|

Выходная мощность двигателя, Вт |

400 |

300 |

|

Диапазон вращения, об/мин |

3000–25000 |

200–11000 |

|

Рабочий объём, мл |

1–2000 |

500–40000 |

|

Диаметр ротора, мм |

13,4 |

29 |

|

Диаметр статора, мм |

18 |

Внутренний: 30 Внешний: 70 |

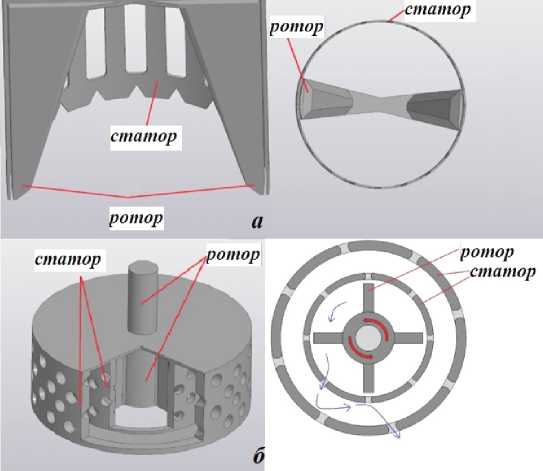

Обработку суспензий проводили на двух миксерах – это IKA T25 и JRJ300D-1. Водные суспензии исходных графитов были приготовлены с помощью магнитной мешалки. Каждый образец был приготовлен с концентрацией графита 1 масс. % в суспензии. Седиментационный анализ был проведен визуально для 25 образцов с различными параметрами приготовления. Для дальнейших исследований были выбраны образцы из числа стабильных в течение недели суспензий. Седиментация образцов проходила по-разному, некоторые образцы сразу выпали в осадок, например образец 3, другие были стабильно несколько суток и месяцев (рис. 2).

Для приготовления образцов (образцы 1–7) на миксере IKA T25 были смешаны вода объёмом 125 мл и графит массой 1,25 г. В образцы 4, 6, 7 был добавлен ПАВ массой 1,25 г. Для приготовления образцов 8–16 на миксере JRJ300D-1 взяли минимально допустимый объём жидкости для миксера 500 мл и графит массой 5 гр. В образцы 15 и 16 был добавлен ПАВ массой 5 г. Параметры обработки и тип графита представлены в табл. 3.

Таблица 3

Параметры обработки графита

|

Номер образца |

Обороты миксера, об/мин |

Время обработки, мин |

Марка графита |

ПАВ |

Тип миксера |

|

1 |

9500 |

120 |

ГАК-2 |

– |

IKA T25 |

|

2 |

9500 |

60 |

ГК-1 |

– |

IKA T25 |

|

3 |

9500 |

120 |

ГК-1 |

– |

IKA T25 |

|

4 |

9500 |

60 |

ГК-1 |

+ |

IKA T25 |

|

5 |

9500 |

60 |

ГАК-2 |

– |

IKA T25 |

|

6 |

9500 |

60 |

ГАК-2 |

+ |

IKA T25 |

|

7 |

9500 |

30 |

ГАК-2 |

+ |

IKA T25 |

|

8 |

9500 |

60 |

ГАК-2 |

– |

JRJ300D-1 |

|

9 |

4000 |

10 |

ГАК-2 |

– |

JRJ300D-1 |

|

10 |

7000 |

10 |

ГАК-2 |

– |

JRJ300D-1 |

|

11 |

7000 |

10 |

ГК-1 |

– |

JRJ300D-1 |

|

12 |

9500 |

3 |

ГК-1 |

– |

JRJ300D-1 |

|

13 |

11000 |

5 |

ГАК-2 |

– |

JRJ300D-1 |

|

14 |

11000 |

5 |

ГК-1 |

– |

JRJ300D-1 |

|

15 |

11000 |

5 |

ГК-1 |

+ |

JRJ300D-1 |

|

16 |

11000 |

5 |

ГАК-2 |

+ |

JRJ300D-1 |

В работе использовался спектрометр DT-1202. Для описания функции распределения частиц были использованы бимодальная и нормальная функции.

Рис. 2. Седиментация образцов суспензий сразу после приготовления (слева) и через 6 суток: 5 ( а ), 7 ( б ), 13 ( в ), 14 ( г ), 15 ( д ), 16 ( ж ) и 3 ( з ) сразу после приготовления и на следующий день

Fig. 2. Sedimentation of suspension samples immediately after preparation (left) and after 6 days: 5 ( а ), 7 ( б ), 13 ( в ), 14 ( г ), 15 ( д ), 16 ( ж ) and 3 ( з ) immediately after preparation and the next day

Для рентгенофазового анализа на дифрактометре ДРОН-3 суспензии были высушены в сушильном шкафу при температуре 70 °C в течение 2 ч. Микроструктура графена исследована с помощью просвечивающего электронного микроскопа JEOL JEM-2100 (при ускоряющем напряжении 200 kV), оборудованного энергодисперсионным спектрометром Oxford Inca x-sight.

Результаты и обсуждение

Во время обработки в миксере жидкость выходит из отверстий с высокой скоростью, создавая интенсивные потоки. Этого достаточно для преодоления Ван-дер-Ваальсовых сил между слоями графита, что приводит к их расслоению. В работе [13] предполагается, что процесс диспергирования сопровождается эффектами кавитации. Кавитационные пузырьки образуются в различных точках и вносят дополнительную энергию в процесс диспергирования, способствуя более равномерному и тонкому расслоению. Кроме того, при гидродинамическом диспергировании наблюдаются активные столкновения твердых частиц, что вносит заметный вклад в конечный результат диспергирования.

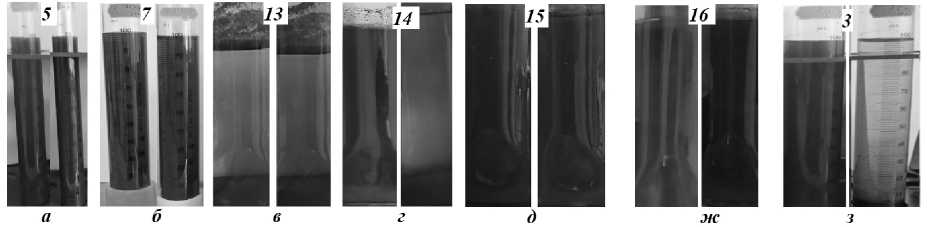

Размер частиц исходных графитов представляет собой бимодальное распределение (рис. 3, а ). Размеры дисперсной фазы в получаемых графеновых коллоидах (образцы 15 и 16) описаны как с нормальным распределением, так и бимодальным (образцы 13 и 14).

Рис. 3. Распределение частиц в исходных образцах графита ( а ) и графеновой суспензии после гидродинамической обработки в миксере ( б , в )

Fig. 3. Particle distribution in the initial samples of graphite ( а ) and graphene suspension after hydrodynamic treatment in a mixer ( б , в )

Параметры исследуемых образцов, полученные в результате акустической спектроскопии, сведены в табл. 4. Обработка в миксере JRJ300D-1 (образец 13) значительно уменьшает размер частиц, в 100 и более раз по сравнению с исходным графитом. Добавление поверхностноактивного вещества (ПАВ) не способствует значительному уменьшению размера частиц по сравнению с образцами без его добавления. Однако частицы становятся более однородными по размеру. Кроме того, использование ПАВ позволяет увеличить дзета-потенциал суспензии, что способствует увеличению её стабильности. Обнаружено, что в образцах 13 и 14 присутствуют графеновая фаза нанометрового размера. В образце 13 – 10 нм и в образце 14 – 100 нм. Это так называемые графеновые точки. При определенных условиях их можно преобразовать в графеновые квантовые точки. Окисление графеновых точек активными формами кислорода, которые возникают при кавитационных процессах в воде, приводит к улучшению стабильности графеновой суспензии. Окисленные графеновые точки препятствуют коагуляции графеновой части. Этот эффект показал влияние на стабильность графеновых коллоидов. Образец 14 более стаби- лен (90 суток), чем образец 13 (6 суток). Кроме того, на стабильность суспензий влияют примеси, которые присутствуют в исходных образцах графитов.

Таблица 4

Результаты акустической спектроскопии исследуемых образцов

|

Параметр |

Исходный ГАК-2 |

Образец 13 |

Образец 16 |

Исходный ГК-1 |

Образец 14 |

Образец 15 |

|

Диапазон размеров частиц, мкм |

10–600 |

0,007–3 |

0,34–0,39 |

2–1000 |

0,02–12 |

0,8–100 |

|

Пиковые значения размеров частиц, мкм |

30,6 и 204 |

0,01 и 2 |

0,36 |

10,2 и 324 |

0,1 и 7 |

8,5 |

|

Дзета потенциал, мВ |

–4,5 до –9,5 |

0,2 до –0,96 |

0,7 до –1,79 |

–1 до –8,8 |

5 до –16 |

–5 до –1,16 |

|

Соотношение распределения частиц у правого и левого пиков, % |

65 и 35 |

20 и 80 |

– |

30 и 70 |

40 и 60 |

– |

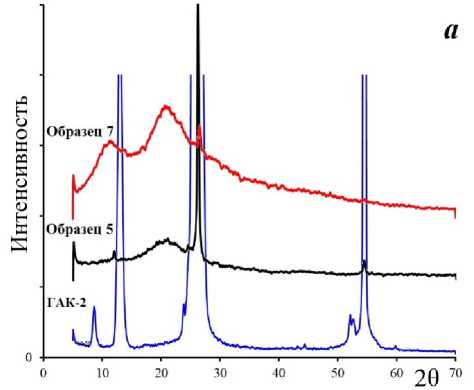

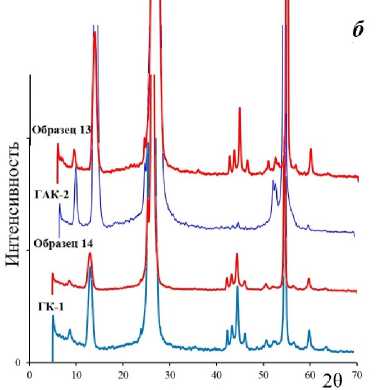

На спектре РФА (рис. 4, а ) наблюдаются узкие пики графита при значениях 2θ = 11о, 26,5о и 55о с расстоянием 6,8, 3,38 и 1,683 Å соответственно. Там же приведен спектр РФА образца 7, на котором пики, отвечающие за графит, сохранились, но с меньшей интенсивностью. Формирование широкого гало на спектре РФА образца 5 (рис. 4, а ) может указывать на образование мелкодисперсной рентгеноаморфной фазы. Также отмечается отсутствие пика при значении 2θ = 11°. Аналогичный спектр был получен в работе [14]. В ней был осуществлен синтез графена методом восстановления аммиака, а листы графена были охарактеризованы с помощью порошковой рентгеновской дифракции с появлением дифракционных линий С(002) при 2θ = 26,5°, расстояние между плоскостями – 3,35 Å. Авторы говорят о типичной структуре графита и присутствии многослойного графена.

Пики графита при рентгенофазовом анализе всегда демонстрируют крайне высокую интенсивность, что затрудняет определение дополнительных фаз в исследуемых образцах (рис. 4, б ). Для образцов графеновой суспензии после обработки в миксере в течение 5 мин рентгеноа-морфность не характерна. Однако интенсивность пиков значительно снижается на 40 % для образца 13 и на 26 % для образца 14 от исходного. Воздействие высоких скоростей сдвига влияет на отражательную способность исследуемых образцов и увеличивает их дисперсность. Образцы 13 и 14 не демонстрируют широкое гало на спектрах (рис. 4, б ) [15].

Рис. 4. РФА спектры образцов графита и твердой фракции образцов графеновой суспензии

Fig. 4. X-ray spectra of graphite samples and solid fraction of graphene suspension samples

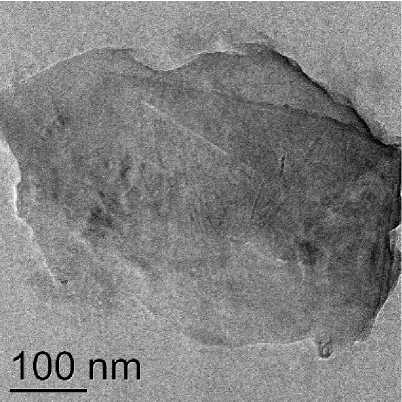

Рис. 5. Твердая фракция графеновой суспензии

Fig. 5. Solid fraction of graphene suspension

На снимке с электронного микроскопа видны прозрачные слои графена (рис. 5), что еще раз доказывает данные РФА и возможность получения графеновой суспензии с помощью жидкофазной эксфолиации из природных графитов.

Заключение

-

1. Применение высокоскоростной гидродинамической технологии с использованием гидродинамических устройств с большим сдвигом позволяет получить многослойные графеновые частицы с латеральным размером до 12 мкм.

-

2. Выбраны режимы работы двух гидродинамических устройств (высокоскоростные миксеры IKA T25 (Германия) и JRJ300D-1 (Китай). Исследуемые промышленные графиты ГК-1, ГАК-2, полученные на основе природных графитов, могут успешно использоваться для получения многослойного графена путем жидкофазной эксфолиации.

-

3. При диспергировании графитов образуются графеновые точки, (осколки графеновых частиц) размером от 10 до 100 нм.

-

4. Окисление графеновых точек активными формами кислорода, которые возникают при кавитационных процессах в воде, приводит к улучшению стабильности графеновой суспензии. Окисленные графеновые точки препятствуют коагуляции графеновых частиц.

-

5. Получены водные графеновые суспензии для графитов ГК-1, ГАК-2 с различным временем седиментации. Для графита ГАК-2 – шесть суток, для графита ГК-1 – 90 суток, для графита ГК-1+ПАВ – 6 месяцев.

-

6. Наличие примесей в графитовой суспензии ухудшают процесс жидкофазной эксфолиации графита и стабильность получаемых графеновых суспензий.

Исследование выполнено за счет гранта Российского научного фонда № 24-29-00593,

Acknowledgements

This work has been supported by the grants the Russian Science Foundation № 24-29-00593,

Список литературы Применение высокоскоростной гидродинамической технологии для получения графеновых наносупензий из природных графитов

- Electric Field Effect in Atomically Thin Carbon Films / K. S. Novoselov et al. // Science. 2004. Vol. 306, No. 5696. P. 666–669.

- The Worldwide Graphene Flake Production / A. P. Kauling et al. // Advanced Materials. 2018. Vol. 30, No. 44. P. 1803784.

- Chen J., Duan M., Chen G. Continuous mechanical exfoliation of graphene sheets via three-roll mill // J. Mater. Chem. 2012. Vol. 22, No. 37. P. 19625.

- Kamel M. S. A., Oelgemöller M., Jacob M. V. Chemical vapor deposition-grown graphene transparent conducting electrode for organic photovoltaics: Advances towards scalable transfer-free synthesis // Renewable and Sustainable Energy Reviews. 2024. Vol. 203. P. 114740.

- Nanda V. Heterogeneous Epitaxy: Designed Peptides Scale Graphene’s Surface // Biophysical Journal. 2016. Vol. 110, No. 11. P. 2291–2292.

- A review of low-cost approaches to synthesize graphene and its functional composites / A. Rasyotra et al. // J Mater Sci. 2023. Vol. 58, No. 10. P. 4359–4383.

- Production and processing of graphene and related materials / C. Backes et al. // 2D Mater. 2020. Vol. 7, No. 2. P. 022001.

- Sonication-enhanced microfluidization for low-cost graphite exfoliation / J. C. F. Johner et al. // Emergent mater. 2024.

- Yi M., Shen Z. Kitchen blender for producing high-quality few-layer graphene // Carbon. 2014. Vol. 78. P. 622–626.

- Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids / K. R. Paton et al. // Nature Mater. 2014. Vol. 13, No. 6. P. 624–630.

- High-yield production of graphene by liquid-phase exfoliation of graphite / Y. Hernandez et al. // Nature Nanotech. 2008. Vol. 3, No. 9. P. 563–568.

- Synthesis of atomically thin sheets by the intercalation-based exfoliation of layered materials / R. Yang et al. // Nat. Synth. 2023. Vol. 2, No. 2. P. 101–118.

- A green, rapid and size-controlled production of high-quality graphene sheets by hydrodynamic forces / L. Liu et al. // RSC Adv. 2014. Vol. 4, No. 69. P. 36464–36470.

- New Route to Synthesize of Graphene Nano Sheets / R. Siburian et al. // Orient. J. Chem. 2018. Vol. 34, No. 1. P. 182–187.

- Scalable high yield exfoliation for monolayer nanosheets / Z. Wang et al. // Nat Commun. 2023. Vol. 14, No. 1. P. 236.