Принцип и особенности функционирования модуля измерения массы породы в ковше карьерного экскаватора

Автор: Гайдуков Кирилл Юрьевич, Потапенко Анатолий Николаевич, Белоусов Александр Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 2-4 т.17, 2015 года.

Бесплатный доступ

В статье рассматривается основной принцип работы модуля измерения массы породы в ковше карьерного экскаватора, использующего для измерения параметры электроприводов.

Карьерный экскаватор, масса породы, электропривод

Короткий адрес: https://sciup.org/148203654

IDR: 148203654 | УДК: 62-531.5

Текст научной статьи Принцип и особенности функционирования модуля измерения массы породы в ковше карьерного экскаватора

Для повышения эффективности процесса экскавации и погрузки породы экскаватором в карьерах на транспорт необходим контроль этого процесса на основании информации о массе породы в ковше экскаватора. Эта информация передается по каналу обратной связи в кабину машиниста экскаватора и на её основе машинист может оценивать ситуацию и принимать решения для того, чтобы не допускать перегруза или недогруза транспорта, вывозящего горную породу. Это приводит к уменьшению затрат на процесс погрузки, транспортировки и ремонт транспорта. Однако из-за больших размеров оборудования и при кусковом материале, осуществлять непосредственное измерение массы горной породы в ковше экскаватора, например, при помощи резистивных тензодатчиков, непрактично. Поэтому необходимо обратиться к косвенным методам измерения. Один из наиболее эффективных методов таких косвенных измерений – это включение электроприводов в измерительный модуль [1]. Материал в ковше и сам ковш массой m , перемещается по горизонтали и вертикали при помощи канатов лебедки и рукояти напора. Тогда сила Fc, воздействующая на рукоять и канаты, определяются по второму закону Ньютона, как произведение суммы ускорений на массу m . На вал электродвигателя эта сила передается как величина M c – момент статических сопротивлений:

М-Мс = ]^ (1)

Гайдуков Кирилл Юрьевич, аспирант

где M – вращающий момент на валу двигателя; J – приведенный момент инерции двигателя; dω/dt – угловое ускорение.

Активная выходная мощность электродвигателя Р равна:

P = M ω, (2)

где ω – угловая скорость. На основе данных о мощности электродвигателя и скорости вращения, можно определить вращающий момент двигателя [2].

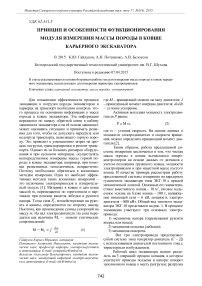

Таким образом, работа предлагаемой системы измерения заключается в том, что чистая масса породы в ковше вычисляется микроконтроллером на основе данных от датчиков с учетом положения груженого ковша, мощности электроприводов и при известной массе пустого ковша. В качестве примера рассмотрим работу предложенной системы измерения на карьерном гусеничном экскаваторе типа ЭКГ-10 с прямой механической лопатой. Основные его характеристики: вместимость ковша – 10 м3, тяговое подъемное усилие на блоке ковша – 100 т, напряжение питающей сети – 6 кВ, мощность электродвигателя – 800 кВт. Общий вид типового экскаватора ЭКГ-10 представлен на рис. 1. В процессе экскавации участвуют три основных электропривода:

-

1) механизма напора (перемещения рукояти вперед или назад);

-

2) механизма подъема (лебедка);

-

3) механизма поворота.

Все три электропривода представляют собой систему типа генератор-двигатель (Г – Д) с использованием двигателей постоянного тока с тиристорным возбуждением.

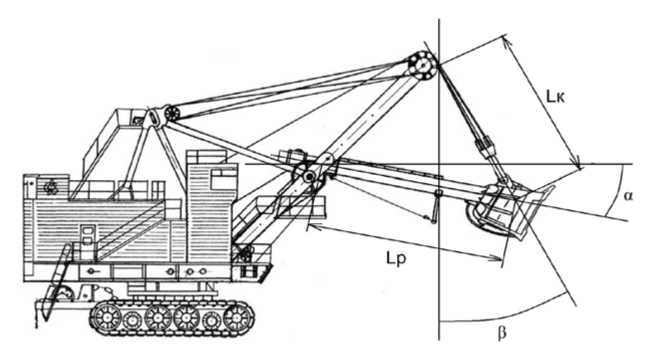

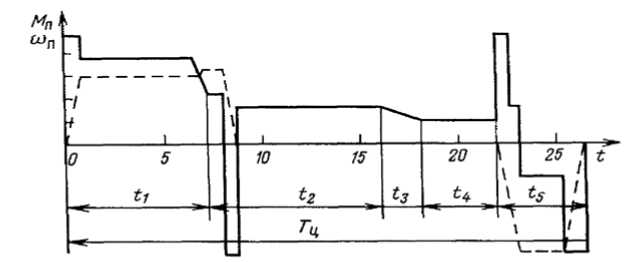

Рабочий цикл экскаватора можно разделить на 5 операций: процесс копания, в котором участвуют приводы подъема и напора; поворот заполненного ковша к месту разгрузки; разгрузка ковша в место отвала или в транспорт при помощи механизма открывания ковша, оборудованного двигателем постоянного тока; поворот ковша назад, к забою; опускание ковша для подготовки к копанию. Величина Мс, пропорциональная массе загружаемого материала, является нагрузкой двигателей, участвующих в процессе копания, то есть приводов подъема и напора. Нагрузочные диаграммы для электроприводов механизмов подъема и напора, представлены на рис. 2 и рис. 3.

Рис. 1. Общий вид экскаватора ЭКГ-10:

α – угол между горизонталью, проведенной через точку вращения рукояти и осью рукояти экскаватора; β – угол между вертикалью, проведенной через точку подвеса каната лебедки и осью, проведенной вдоль каната; L р – длина рукояти от точки ее вращения до точки подвеса ковша к канату; L к – длина каната от точки его подвеса к стреле до точки подвеса ковша к канату [3]

Рис. 2. Нагрузочная диаграмма привода механизма подъема:

Мп – вращающий момент электродвигателя механизма подъема, ωп – частота вращения вала двигателя механизма подъема, t – время: t1 – копание; t2 – подъем груженого ковша и равновесное удержание его на определенной высоте при повороте платформы экскаватора на разгрузку; t3 – разгрузка; t4 – равновесное удержание пустого ковша во время поворота платформы к месту копания; t 5 – опускание ковша с применением торможения

Рис. 3. Нагрузочная диаграмма привода механизма напора:

t6 – напор при копании; t7 – возврат рукояти с груженым ковшом назад; t8 – перемещение рукояти с груженым ковшом вперед при повороте к месту разгрузки; t 9 – вытягивание рукояти при подаче пустого ковша в забой [4]

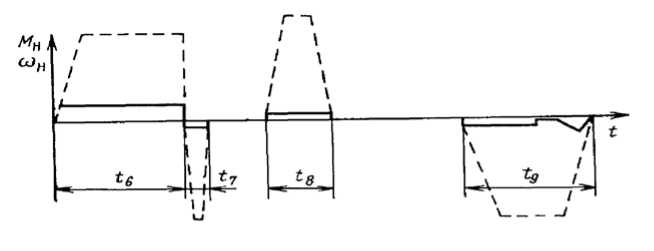

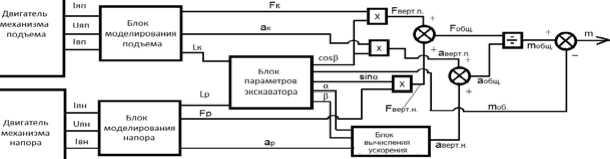

Таким образом, для измерения массы породы необходимо использовать параметры электроприводов подъема и напора. В качестве таких параметров используются ток якоря, напряжение якорной цепи и ток возбуждения двигателей. Использование параметров электропривода подъема рассматривается в [5]. Функциональная схема измерительного модуля представлена на рис. 4. Блоки «Двигатель механизма подъема» и

«Двигатель механизма напора» представляют собой электродвигатели подъема и напора соответственно, а также датчики тока и напряжения, которые измеряют якорные токи I яп1 и I ян2 , якорные напряжения U яп1 и U ян2 и токи возбуждения I вп1 и I вн2 . Информация от каждого из этих блоков поступает в блоки моделирования подъема и напора.

Рис. 4. Функциональная схема измерительного модуля

На основании этих данных, паспортных данных электродвигателей, кривых намагничивания блок моделирования подъема производит вычисление момента M п и скорости вращения двигателя n п . Скорость вращения двигателя используется для вычисления линейной скорости движения ν к каната лебедки. На ее основе вычисляется линейное ускорение a к и текущая длина каната L к . Кроме того, на основе момента вращения двигателя вычисляется подъемное усилие в канате F к , учитывая потери на трение, натяжение канатов, КПД редукторов и двигателя. Аналогично работает блок моделирования напора (определяя a р – линейное ускорение движения рукояти экскаватора; L р – текущая длина рукояти и F р – усилие в рукояти).

Блок параметров экскаватора содержит данные о массе пустого ковша, полных длинах рукояти, канатов и т.д., также он выполняет определение положения ковша экскаватора, вычисляя углы α и β (см. рис.1), используя для этого текущие длинны каната лебедки и рукояти. Затем вычисляется величина F к , которая умножается на cos β для определения вертикальной составляющей усилия подъема – F верт.п . , а F р умножается на sin α для определения F верт.н . – вертикальной составляющей усилия напора. Обе вертикальные составляющие усилий суммируются для определения величины F общ. . Вертикальная составляющая ускорения подъема a верт.п. определяется так же, как и усилие, умножением a к на cos β . Вертикальная составляющая ускорения напора а верт.н определяется в блоке вычисления ускорения, использующем данные положения ковша экскаватора. Вертикальные составляющие ускорений суммируются и определяется а общ. .

Затем, на основании второго закона Ньютона, масса ковша m общ . определяется как отношение F общ. / а общ . . Чистая масса породы в ковше определяется как разность m общ. и известной изначально массе оборудования ковша m об. , учитывающей массу самого ковша, массы рукояти и массы канатов. Учет массы канатов может быть выполнен как в [6].

Измерение параметров и вычисления производятся непрерывно во время работы экскаватора. В процессе вычислений система использует запоминание данных, таких как текущая длина каната, скорость подъема, масса пустого ковша (в случае налипания грунта она может изменяться от цикла к циклу), масса породы в ковше и т.д. Поэтому система также снабжена блоком определения текущей операции процесса экскавации, о которых говорилось выше. Этот блок определяет режим работы на основании напряжения якорной цепи электропривода поворота U яв . , текущей длине каната L к и величины F к при помощи особого алгоритма [7].

Определённая информация о массе горной породы в ковше от вычислительного блока контроллера через интерфейс связи поступает к оператору. Также происходит накопление информации о массе каждого загруженного ковша, для того, чтобы оператор мог следить за массой породы уже загруженной в транспорт.

Выводы: достоинства представленной системы измерения в том, что она учитывает потери на трение, натяжение канатов, КПД редукторов, двигателей и т.п., а также то, что измерение происходит в динамическом режиме.

Список литературы Принцип и особенности функционирования модуля измерения массы породы в ковше карьерного экскаватора

- Потапенко, А.Н. Применение электропривода в «интеллектуальном» измерительном модуле массы породы в ковше карьерного экскаватора/А.Н. Потапанко, К.Ю. Гайдуков, Е.А. Потапенко//Сборник мат-лов XI Всеросс. науч.-практ. конф. «Современные проблемы горно-металлургического комплекса. Наука и производство» -Старый Оскол, 2014. С. 190-194.

- Ключев, В.И. Теория электропривода: учеб. для вузов. 2-е изд. перераб. и доп. -М.: Энергоатомиздат, 2001. 704 с.

- Интернет-ресурс: http://vunivere.ru/work17412/page4.

- Белых, Б.П. Электропривод и электрификация открытых горных работ: учеб. для вузов./Б.П. Белых, В.И. Шуцкий, Б.И. Заславец, Н.И. Чеботаев. -М.: Недра, 1983. 269 с.

- Потапенко, А.Н. Особенности применения электропривода механизма подъема в «интеллектуальном» модуле измерения массы породы в ковше экскаватора/А.Н. Потапенко, К.Ю. Гайдуков, А.В. Белоусов//Известия Самарского научного центра Российской академии наук. 2014. Том 16, №4 (3). С. 603-606.

- Осипова, Т.Н. Учет массы канатов при исследовании динамики одноконцевого подъемника//Вестник БГТУ им. В.Г. Шухова. 2014. №2. С. 72-74.

- Интернет-ресурс: http://www.google.tl/patents/US4677579.