Принципы построения системы мониторинга технического состояния для самоходных сельскохозяйственных машин

Автор: Помогаев В.М.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 3 (51), 2023 года.

Бесплатный доступ

Усовершенствование конструкций самоходных сельскохозяйственных машин неизбежно приводит к удорожанию их технического обслуживания и ремонта. При создании систем контроля технического состояния машин широко применяются цифровые решения. В большинстве случаев они реализованы в бортовых системах контроля (контроль параметров двигателя, трансмиссии, шасси) и системах контроля узлов технологических механизмов машин (например, жатка, бункер зерновой, выгрузное устройство и т.д.). Они оповещают оператора о неисправностях, а при диагностировании дают информацию о причинах их возникновения. Расширение возможностей использования таких систем путем создания систем мониторинга технического состояния для совершенствования технического сервиса является экономически обоснованным. Стоимость этих систем уже учтена в стоимости машин или незначительна в сравнении с получаемыми выгодами. Для развития этого направления важно выработать основополагающие принципы создания систем мониторинга технического состояния и методические подходы обоснования ее состава и функций. В работе представлены требования различных государственных стандартов к созданию систем мониторинга, выработаны основополагающие принципы создания систем мониторинга технического состояния самоходных сельскохозяйственных машин, представлена обобщенная модель системы мониторинга.

Система мониторинга, диагностика, техническое обслуживание и ремонт, предсказательное обслуживание, бортовая система контроля

Короткий адрес: https://sciup.org/142238363

IDR: 142238363 | УДК: 681.518.5:(631.12+631.3.076)

Текст научной статьи Принципы построения системы мониторинга технического состояния для самоходных сельскохозяйственных машин

Развитие технологий Индустрии 4.0 открывает новые возможности для повышения эффективности технического сервиса в АПК. Современные самоходные сельскохозяйственные машины (ССМ) уже с завода оснащаются системами контроля технического состояния основных узлов и агрегатов машины, контроля параметров работы узлов и деталей технологического оборудования машин, интеллектуальными системами поддержки оператора. Сегодня во многом функционирование этих систем выстроено на основе встроенных автоматических или автоматизированных бортовых систем контроля (БСК). При этом существуют возможности расширения этих систем за счет дополнительной установки оборудования для контроля ответственных узлов. Полноценное использование систем непрерывного технического контроля позволяет на новом уровне поддерживать работоспособность машин, а также более эффективно планировать и осуществлять техническое обслуживание и ремонт (ТОиР). Для предприятий АПК это создает существенные выгоды [1]:

-

– организация и систематизация эксплуатационной и диагностической информации в едином информационном пространстве, ее эффективное использование для повышения надежности и эффективности эксплуатации машин;

-

– снижение зависимости от потребности в высококвалифицированном персонале с уникальными компетенциями, навыками и знаниями в области эксплуатации и ТОиР сложных технических систем за счет использования экспертных систем;

-

– снижение трудоемкости планирования и проведения ТОиР при использовании машин разных поколений и разных марок, благодаря предсказанию отказов и более точной оценке прогнозов остаточного ресурса машин и механизмов;

-

– предотвращение использования машин в аварийном и предаварийном состоянии, персонификация ответственности при эксплуатации машин и во время проведения ТОиР;

-

– снижение объема складских запасов запасных частей (и как следствие – суммы оборотных средств предприятия), повышение уровня организации логистики при обеспечении запасными частями и расходными материалами.

В настоящее время для оценки работоспособности и планирования операций ТОиР широко используется диагностика на основе БСК. Она позволяет оценить работоспособность в момент получения информации и отследить отклонения и ошибки в работе машины по прошлым условиям эксплуатации. Однако эффективность использования БСК можно существенно расширить, выстроив на их основе непрерывную систему мониторинга (СМ) параметров и технического состояния, с целью прогнозирования отказов, планирования предупредительных операций ТО, группировки операций ТО и т.д. Мониторинг обеспечивает непрерывный контроль, позволяющий предотвратить аварийную ситуацию и своевременно запланировать и выполнить обслуживающие действия. В связи с этим, важной научно-практической задачей является разработка рекомендаций по созданию систем мониторинга, которые по минимальной совокупности датчиков позволяют диагностировать и прогнозировать техническое состояние с требуемой достоверностью. Цель настоящего исследования – обобщение существующих требований к созданию систем мониторинга и выработка основополагающих принципов создания системы мониторинга технического состояния самоходных сельскохозяйственных машин на основе бортовых систем контроля и систем контроля узлов технологических механизмов.

Материалы и методы

Традиционно в научно-технической литературе под мониторингом понимается непрерывный процесс наблюдения за техническим состоянием машин (мониторинг со-

Vestnik of Omsk SAU, 2023, no. 3(51) PROCESSES AND MACHINES OF AGROENGINEERING SYSTEMS стояния) или отдельным техническим параметром (мониторинг параметра). Мониторинг параметров позволяет получить совокупность измеренных значений параметров в непрерывном интервале времени. Мониторинг состояния машин представляет собой совокупность диагнозов контролируемых параметров и процесс определения момента наступления негативных событий. То есть в отличие от мониторинга параметров, мониторинг состояния предусматривает наличие некой интеллектуальной системы для обработки данных и построения предсказательных моделей [2].

В ГОСТ Р ИСО 13372–2013 мониторинг технического состояния представлен как «…процесс, обеспечивающий возможность определения текущей эксплуатационной готовности машин и узлов без необходимости их демонтажа или обследования» [3].

ГОСТ Р 53564–2009 устанавливает классификацию и общие технические требования к комплексным системам мониторинга, предназначенным для определения технического состояния и построения прогноза ресурса оборудования опасных производств. В данном стандарте под системой мониторинга понимается «…совокупность процедур, процессов и ресурсов, реализованных с использованием диагностической сети, позволяющая по результатам измерений заданных параметров в заданных точках и наблюдений за работой оборудования получить информацию о текущем техническом состоянии оборудования, об опасностях и рисках, связанных с его применением, требуемых действиях обслуживающего персонала и другие сведения, необходимые для реализации установленных предупреждающих мер» [4].

В соответствии с ГОСТ 30848–2003 мониторинг технического состояния – это выявление и сбор информации (знаний) и данных наблюдений, характеризующих техническое состояние машины. Информация и данные наблюдений могут быть использованы при определении тенденций изменения технического состояния и для обеспечения поддержания рабочего процесса, выполнения операций по ТОиР [5].

Таким образом, мониторинг технического состояния ССМ можно определить как непрерывный процесс наблюдения за состоянием машин и механизмов, реализованный с использованием диагностической сети и направленный на получение информации о текущем техническом состоянии, предсказании изменений, интерпретации результатов для принятия решений. Система мониторинга технического состояния отображает не только значения измеряемых диагностических признаков, но и значения, оцениваемые по результатам косвенных измерений структурных параметров, прогноз остаточного ресурса и предписания для управляющих воздействий.

В научной литературе достаточно давно обсуждается возможность создания СМ как на основе БСК, так и с использованием внешних устройств и дополнительных датчиков для отдельных критических узлов [6–9]. Малоизученным пока является вопрос создания целостной системы мониторинга технического состояния самоходных сельскохозяйственных машин, предназначенных для выполнения технологических операций в сельском хозяйстве.

Результаты исследования

Мониторинг технического состояния осуществляется на основе общих подходов, методик и процедур диагностирования, позволяющих оценить состояние функционирования машин и механизмов и интерпретировать результаты измерений. Важным этапом при создании систем мониторинга является обоснование объектов контроля [10– 12]. Например, схемно-функциональный подход позволяет при оценке надежности машин одновременно учитывать количественную и качественную оценку. При его использовании машину разделяют на отдельные блоки и элементы, формируют из них звенья расчетных схем. В результате, например, комбайн представляется в виде структурной схемы последовательно-параллельно соединенных элементов. Следуя логике работы элементов и блоков, очевидно, что при последовательно соединенных элемен-

Vestnik of Omsk SAU, 2023, no. 3(51)

PROCESSES AND MACHINES OF AGROENGINEERING SYSTEMS тах отказ одного из них приведет к нарушению работоспособности всего блока. В то время как при параллельном соединении элементов нарушение работоспособности блока произойдет при отказе всех его элементов. По сути, во всех подходах к выбору объектов диагностирования выполняется задача разделения исходного множества R на подмножества:

R i o = R k U R

k где Rk = U j^ - подмножество, состоящее из k объектов, подлежащих техническому контролю;

R h =

P

U Rj

j = k + 1

– подмножество, состоящее из (P-k) объектов, не подлежащих техни-

ческому контролю;

P – общее число первоначально установленных объектов контроля.

Комплекс критериев для отбора объектов контроля для разных задач различный, но большинство подходов учитывают имеющуюся статистику отказов, точность их выявления, затраты на устранение отказов и условия их устранения. Важными являются также вопросы выбора структурных параметров контроля, диагностических параметров, определение их информационной значимости. Изучение этих вопросов, равно как и вопросов обоснования объектов контроля, осуществлялось за рамками настоящего исследования и в данной работе не рассматривается.

Постоянное наблюдение за объектами контроля позволяет получить дополнительную информацию о состоянии ССМ и параметрах работы ее агрегатов. Эта информация позволяет на качественно ином уровне осуществлять ТОиР, реализовать предсказательные (проактивные) стратегии ТОиР [13; 14]. Для обеспечения максимальной эффективности технического контроля системы мониторинга должны обеспечивать получение качественной информации об объекте мониторинга в нужном количестве и заданных промежутках времени. Для этого необходимо сформулировать общие принципы построения системы мониторинга технического состояния ССМ с разными уровнями контролепригодности (таблица).

Принципы построения систем мониторинга

|

Принцип построения СМ |

Содержание принципа |

|

Оптимальность |

Диагностическая сеть СМ должна содержать оптимальное количество датчиков, обеспечивающих получение непрерывных данных о техническом состоянии с минимальной обработкой |

|

Полнота контроля |

Соответствие объектов контроля, структурных параметров, диагностических признаков задачам мониторинга |

|

Унификация |

Максимизация использования стандартного оборудования и стандартных процедур диагностирования и прогнозирования |

|

Гибкость |

Обеспечение максимальной информативности СМ при минимальной стоимости |

|

Резервирование |

СМ должна обеспечивать хранение информации при отсутствии устойчивой передачи данных на сервер |

|

Зонирование |

СМ должна иметь четкие границы ответственности персонала (оператор машины, ИТР предприятия, ИТР сервиса, ИТ специалист, руководитель) |

|

Доступность |

Интерфейс СМ должен обеспечивать однозначное восприятие информации для своего уровня ответственности |

|

Совместимость |

СМ должна быть совместима с другими информационными системами предприятия |

Vestnik of Omsk SAU, 2023, no. 3(51)

PROCESSES AND MACHINES OF AGROENGINEERING SYSTEMS

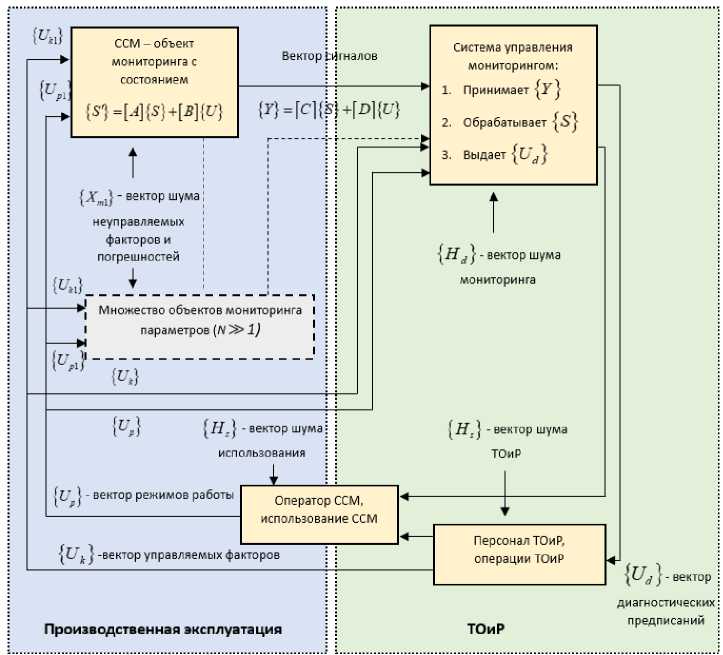

Обобщенная блок-схема мониторинга (рисунок) предложена с учетом имеющегося опыта при проектировании систем мониторинга объектов критической инфраструктуры, систем мониторинга автомобильного и железнодорожного транспорта [15–17].

Обобщенная модель системы мониторинга технического состояния самоходных сельскохозяйственных машин

Система мониторинга технического состояния ССМ функционирует в двух контурах: при производственной эксплуатации машин и при осуществлении процессов ТОиР.

ССМ как объект контроля представляет собой множество элементов контроля ( N 1), характеризуется следующими переменными. При производственной эксплуатации техническое состояние отдельных элементов (узлов, деталей и т.д.) меняется и объект мониторинга имеет состояние { S '} с учетом критериев неисправности объектов [ A ] и деградации состояния элементов [ B ] . Система управления принимает, обрабатывает и выдает информацию для совершения управляющего воздействия персоналом ТОиР и оператором ССМ. Вектор {Up} отражает изменение режима работы, а вектор {Uk} воздействие в процессе ТОиР. Векторы шумов – это погрешности при изготовлении, эксплуатации и ТОиР. Состояние вектора – структурные параметры, число которых определяет размерность вектора. Обобщенная модель системы мониторинга технического состояния ССМ описывает процесс порождения обобщенных диагностических признаков, являющихся функционалами диагностических сигналов, а также процессы определения технического состояния и интерпретации результатов мониторинга в виде предписаний и рекомендаций.

Vestnik of Omsk SAU, 2023, no. 3(51)

PROCESSES AND MACHINES OF AGROENGINEERING SYSTEMS

Выводы

Современные ССМ оснащаются бортовыми электронными системам контроля уже на заводе, в некоторых случаях покупателям предлагается подключиться к заводской системе мониторинга (например, Агротроник «Ростсельмаш»). При правильной организации системы сбора, обработки и интерпретации информации такие системы можно считать полноценными системами мониторинга технического состояния самоходных сельскохозяйственных машин. Опыт Омского ГАУ по обработке данных, поступающих с датчиков зерноуборочных комбайнов компании «Ростсельмаш», показывает перспективность этого направления [ 18].

На рынке присутствует широкий спектр технических устройств, позволяющих создать инфраструктуру для удаленного контроля отдельных параметров и технического состояния ССМ [ 1 ] . Остаются слабо развитыми системы сбора, обработки и интерпретации данных. Вместе с тем создание систем мониторинга с учетом сформулированных принципов позволит ускорить процессы в области разработки программного обеспечения, создания архитектуры мониторинга.

Список литературы Принципы построения системы мониторинга технического состояния для самоходных сельскохозяйственных машин

- Помогаев В.М. Мониторинг технического состояния сельскохозяйственных машин и качества выполнения технологических операций // Вестник Омского ГАУ. 2023. № 2(50). С. 143-152. EDN: ZARPBA

- Осадчий Г.В., Шинкаренко А.В., Плотников Д.Г., Баните А.В. Принципы построения универсальной платформы непрерывного мониторинга технического состояния инфраструктурных объектов // Автоматика на транспорте. 2020. Т. 6. № 4. С. 484-498. EDN: ACJMIG

- ГОСТ Р ИСО 13372-2013 "Контроль состояния и диагностика машин. Термины и определения".

- ГОСТ Р 53564-2009 "Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга".

- ГОСТ 30848-2003 (ИСО 13380:2002) "Диагностирование машин по рабочим характеристикам".

- Болтовский С.Н., Редреев Г.В. Современные системы мониторинга сельскохозяйственной техники // В сборнике: Инновационные технологии в АПК как фактор развития науки в современных условиях: сборник Всероссийской (национальной) научно-практической конференции. 2019. С. 20-22. EDN: KMJRAH

- Сафин Ф.Р. и др. Оперативный контроль мощностных показателей дизельных двигателей с топливной системой типа Common Rail // Инженерные технологии и системы. 2023. Т. 33. № 2. С. 192-206. EDN: CNZBCO

- Шипилевский Г.Б., Архипов В.С. Перспективы развития диагностики технического состояния тракторов на основе бортовых электронных средств // Тракторы и сельскохозяйственные машины. 2004. № 7. С. 3-8.

- Demin A.M., Naumenko A.P., Odinets A.I., Gorchakova A.A. Identification of the equipment failure fundamental causes by the condition monitoring using twin digital models // В сборнике: Journal of Physics: Conference Series. 14. Сер. 2021. С. 012094. EDN: GLZBSN