Принципы создания легких металло-композитных стыковочных узлов на основе механических метаматериалов для перспективных авиаконструкций

Автор: Кондаков И.О., Шаныгин А.Н., Марескин И.В., Ведерников Д.В., Кудров М.А.

Журнал: Труды Московского физико-технического института @trudy-mipt

Рубрика: Механика

Статья в выпуске: 1 (37) т.10, 2018 года.

Бесплатный доступ

Рассмотрена актуальная тема разработки «гибридных» конструктивно-силовых схем, в которых используются как металлические, так и композиционные отсеки кон- струкции планера. Исследования, проведенные в данной работе, посвящены поиску ре- шения задачи снижения веса металло-композитного соединения путем создания рацио- нальных силовых структур для металлических частей стыка, позволяющих гармонизо- вать локальные жесткостные свойства металлической и композитной частей металло- композитного стыка. В результате исследований был предложен ряд эффективных по весу конструктивных решений для композитных конструкций отсеков на основе сетча- тых и рамных конструктивно-силовых схем.

Конструктивно-силовая схема, авиаконструкция, металлические сплавы, двухкомпонентные композиционные материалы, гибридная конструкция, весовая эффективность

Короткий адрес: https://sciup.org/142215023

IDR: 142215023 | УДК: 678;629.735.33

Текст научной статьи Принципы создания легких металло-композитных стыковочных узлов на основе механических метаматериалов для перспективных авиаконструкций

«Московский физико-технический институт (государственный университет)», 2018

и полимерных смол. Авиаконструкции из металлических сплавов в процессе более чем 60летней эволюции были успешно адаптированы как для силовых, так и для несиловых отсеков и агрегатов. Для них сформированы эффективные методики проектирования и разработаны надежные и экономичные технологии изготовления, позволяющие успешно решить большинство вопросов по обеспечению прочности и безопасности данных конструкций в течение длительной эксплуатации. Однако к настоящему времени данный тип конструкций практически исчерпал потенциал роста весовой и стоимостной эффективности [1]. Вместе с тем мероприятия по улучшению свойств традиционных металлических сплавов становятся все более затратными и менее результативными.

Для удовлетворения высоких требований к весовой эффективности нового поколения гражданских самолетов разработчики авиационной техники приложили большие усилия и средства для разработки новых композиционных материалов и внедрения их в конструкцию планера. Первое поколение конструкций из композиционных материалов, пришедших на смену металлическим, получило название «black metal», поскольку внешне и по своему устройству они мало чем отличались от металлических конструкций (рис. 1). Основное отличие заключалось в том, что в панелях таких конструкций вместо металлической обшивки и тонкостенного подкрепляющего набора были использованы композитная многослойная обшивка и подкрепляющий набор на основе такой же слоистой обшивки.

Рис. 1. Типовые обшивочные панели: металлическая (слева) и композитная «black metal» панель (справа)

Однако, несмотря на сходство геометрических и топологических параметров металлических и композитных обшивочных конструкций, конструкции типа «black metal» имели ряд принципиальных отличий от металлических с точки зрения обеспечения прочности, включая как статическую прочность, так и длительную прочность [2]. По этой причине практическая реализация таких конструкций потребовала решения целого спектра новых проблем прочности, оказавшихся наиболее критичными для высоконагруженных отсеков и агрегатов.

Это связано, в первую очередь, с принципиально отличным механизмом деградации прочностных свойств композитной конструкции по сравнению с металлической, что обусловлено низкими значениями прочностных характеристик современных связующих. По этой причине многочисленные попытки найти эффективные решения задач обеспечения длительной прочности для конструкций типа «black metal», как правило, сопровождались значительным снижением весовой эффективности. При этом для ряда зон и частей силовой конструкции использование композитов оказалось даже менее эффективным, чем использование традиционных металлических сплавов. Это обстоятельство мотивирует разработ- чиков авиационной техники на исследование и разработку «гибридных» конструктивносиловых схем (КСС) [3-4], в которых используются как металлические, так и композиционные отсеки конструкции планера.

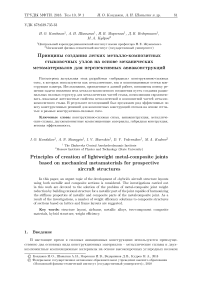

ЦАРИ совместно с МФТИ выполнил ряд поисковых исследований по разработке гибридных конструктивно-силовых схем фюзеляжа гражданского самолета. Ряд успешных исследований по разработке гибридных конструкций фюзеляжа для гражданских самолетов следующего поколения был выполнен сотрудниками ЦАРИ и МФТИ совместно с российскими и европейскими партнерами в рамках европейских проектов ҒР7 ALaSCA и FP7 PoLaRBEAR [5]. В результате исследований был предложен ряд эффективных по весу конструктивных решений для композитных конструкций отсеков на основе сетчатых и рамных КС С. Однако использование однонаправленных (сетчатых или рамных) композитных конструкций в составе гибридных КСС (рис. 2) может обеспечить значительное снижение веса (до 15 % и более) лишь при создании легких и надежных стыков между отсеками с различными КСС [6].

Рис. 2. Самолет с гибридной конструкцией фюзеляжа.

-

2. Легкие и надежные стыковочные узлы для соединения конструкций из разнородных материалов

Создание легких и надежных металло-композитных стыковочных узлов представляет собой сложную задачу даже для конструкций с низким уровнем нагружения, а для высоко-нагруженных частей авиаконструкции она. часто переходит в разряд трудноразрешимых. Основная проблема разработки эффективного по весу соединения композитных и металлических частей конструкции заключается в значительном различии физических свойств металла, и полимерного связующего компонента, композиционного материала, ответственного за. прочность.

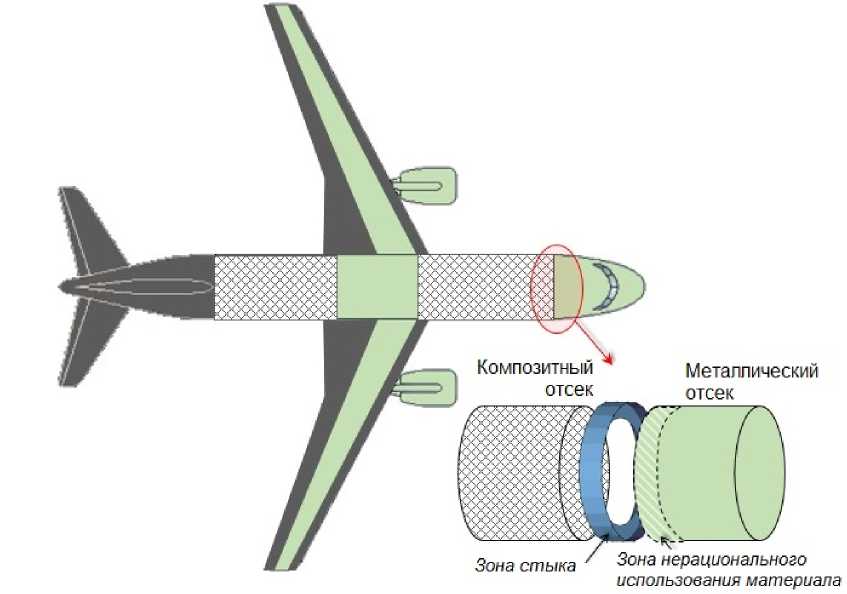

В традиционных конструкциях металло-композитных соединений, используемых в обшивочных композитных конструкциях типа, «black metal», металлические части соединений, как правило, оказываются недогруженными (рис. 2), тогда, как связующее, через ко- торое происходит передача нагрузки в композитной части стыка, испытывает предельные, а часто и запредельные нагрузки, приводящие к ранним локальным разрушениям [7]. Другими словами, передача нагрузки в стыковочном устройстве по принципу «металл-связующее», используемом в традиционных металло-композитных болтовых соединениях (рис. 3), оказывается нерациональной.

Рис. 3. Традиционное соединение обшивочных композитных конструкций с металлическими конструкциями

Поскольку жесткостные характеристики металлических сплавов на порядок превышают аналогичные характеристики связующих, смятие связующего происходит при низком уровне нагруженности металлических частей стыка [8]. Вопросы обеспечения прочности и долговечности таких стыковочных узлов решаются за счет снижения уровня нагруженности металлических частей стыка, что приводит (как уже было сказано выше) к недо-груженности этих частей стыка и к снижению весовой эффективности всего соединения. Исследования, проведенные в данной работе, посвящены поиску решения задачи снижения веса металло-композитного соединения путем создания рациональных силовых структур для металлических частей стыка, позволяющих гармонизовать локальные жесткостные свойства металлической и композитной частей металло-композитного стыка. Гармонизация предполагает снижение локальных жесткостных характеристик металлической части в зоне контакта до уровня характеристик связующего. Это может достигаться за счет создания для металлической части стыка специальной пористой структуры, обладающей значительно более низкими локальными жесткостями.

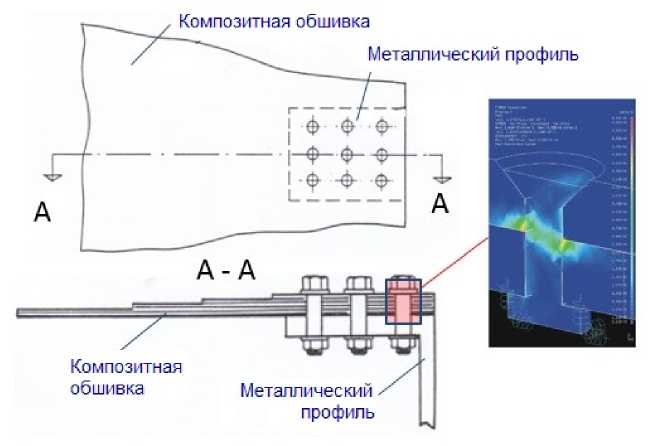

Примером эффективного решения подобной задачи может служить конструкция металлического протеза для частичной замены кости, предложенная исследователями из McGill University (Канада) [9]. Основная проблема, возникающая в процессе «эксплуатации» традиционных цельных металлических протезов, заключается в значительном дисбалансе удельных жесткостей органического материала кости и титана (материала, как правило, используемого для таких протезов). Данный дисбаланс служит причиной локального смятия костной ткани и, как следствие, появление люфтов, приводящих к быстрому разрушению соединения.

На рис. 4 показана конструкция протеза кости на основе титановой структуры с различной пористостью (максимальная пористость в зоне контакта с костной тканью и минимальная в зоне металлического шарнира). Полученная конструкция обеспечивает допустимый уровень контактных взаимодействий между протезом и костной тканью, что минимизирует концентраторы напряжений в зоне стыка и тем самым предотвращает разрушение костной ткани в процессе эксплуатации протеза.

Рис. 4. Конструкция протеза, (слева) и реализация переходной части протеза, из метаматериала па. основе титанового сплава, (справа)

Такой тип соединений имеет большие перспективы для создания легких, долговечных и надежных металло-композитных соединений для силовых авиационных конструкций.

-

3. Основные принципы создания авиационных металло-композитных стыковочных узлов

Разработка, рациональной конструкции металло-композитного соединения состоит в поиске значений параметров металлической пористой структуры, обеспечивающих гармоничное изменение локальной жесткости металлической части стыка, от уровня жесткости, соответствующей паспортным значениям металлического сплава, до уровня жесткости, соответствующего паспортным значениям связующего. Такой тип соединений позволяет значительно улучшить весовую эффективность металло-композитных стыков, а. также обеспечить их долговечность.

Задача поиска рациональных параметров металло-композитного соединения может быть проиллюстрирована, на. примере плоскопараллельного стыка, наиболее часто встречающегося в авиационных конструкциях при перестыковке частей конструкции с различными конструктивно-силовыми схемами.

В данном случае конструкция стыка, будет располагаться в пространстве между двумя параллельными плоскостями Ан В (см. рис. 5) и ограничена следующими поверхностями:

-

— площадкой So, лежащей в плоскости А и принадлежащей части конструкции с более высокими прочностными и жесткостными характеристиками;

-

— площадкой Si, лежащей в плоскости В и принадлежащей части конструкции с более низкими прочностными и жесткостными характеристиками;

-

— боковой поверхностью S2, которая в данной работе будет рассматриваться как совокупность образующих.

С учетом свойств современных металлических и композитных конструкционных материалов, используемых в авиастроении, основные требования к проектированию металлокомпозитного стыка, могут быть сформулированы следующим образом:

-

— пористая структура должна обеспечивать передачу нагрузки от металлической части конструкции с модулем упругости Е приблизительно от 7000 до 12000кгс/мм2

(Ei = 7000 кгс/мм2 — модуль упругости tьттомшшевого сплава. Е2 = 12000 кгс/мм2 — модуль упругости титанового сплава) на композитную часть с модулем упругости Ет-езгп = 500 кгс/мм2 (модуль упругости связующего);

-

— пористая структура в зоне контакта должна обеспечивать жесткость металлической части, максимально близкую к жесткости композитной части (связующего) Е ~ Етезіп',

-

— передаваемые через площадку контакта нормальные и касательные усилия не должны приводить к смятию композитного пакета, то есть действующие значения нормальных и касательных напряжений для поверхности контакта не должны превышать соответствующих предельных значений исм и тсм-

- Рис. 5. Схема, передачи усилий в металло-композитном стыке

В соответствии с приведенными выше требованиями может быть определена, минимальная площадь металло-композитного контакта S, необходимая для передачи нагрузки Р (рис. 5), имеющей нормальную составляющую Рп и касательную составляющую Pt с площадки So. Для площадок So и S должны выполняться следующие условия:

So > Р,So > Р,S > Р,S > , Сто To Щ.м Tmax где со и то — максимально допустимые уровни нормальных и касательных напряжений для металла, из которого изготовлена, конструкция.

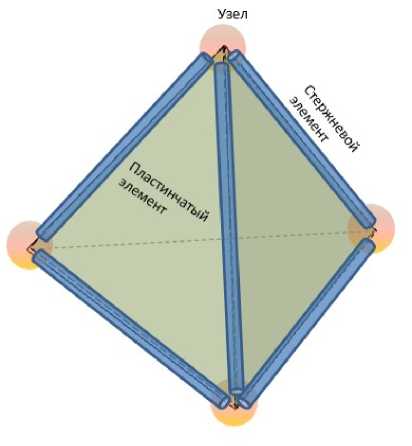

При разработке стыковочного узла. на. основе рассмотренного принципа, основной задачей является поиск рациональных КСС пористой структуры. Для осуществления такого поиска, необходим простой и надежный расчетный метод, позволяющий получать интуитивно понятные решения и обеспечивать их корректное сравнение. Данный метод может быть построен на. основе метода, конечных элементов, в качестве базовой топологической единицы может быть взят тетраэдр (рис. 6). Ребра тетраэдра могут использоваться для моделирования стержней (одномерный конечный элемент), грани — для моделирования пластин (двумерный конечный элемент), внутренний объем — для моделирования заполнителя пористой структуры (трехмерный конечный элемент). Таким образом, используя минимальное количество узлов, можно моделировать пористые структуры сложных конфигураций, содержащие стержневые элементы, пластинчатые элементы и заполнитель из легкого материала. Кроме того, тетраэдр является универсальной фигурой, из которой могут быть составлены объемные детали практически любых форм.

Рис. 6. Базовый элемент для моделирования пористых структур

В данной работе был разработан программный алгоритм, позволяющий проводить построение прочностных моделей на основе описанного выше базового элемента, автоматически проводить расчет прочности конструкций, составленных из элементарных тетраэдров и осуществлять оптимизацию таких конструкций по критерию минимального веса.

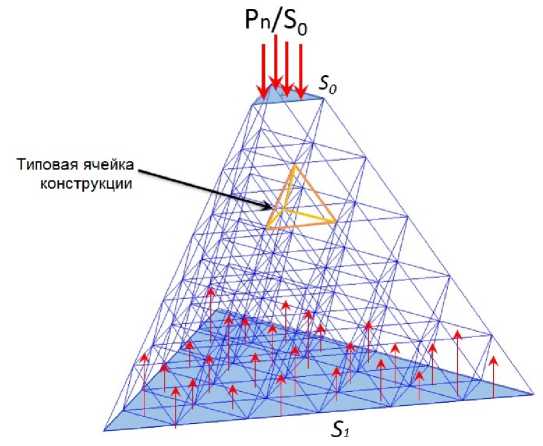

Для демонстрации работоспособности данного алгоритма была рассмотрена простая тестовая задача по передаче нагрузки Р, распределенной по площадке So, на площадку Si на основе стержневой конструкции, ограпнчешюй треугольными площадками So. и Si, а также боковыми поверхностями, образующие которых расположены на сторонах треугольных площадок (рис. 7). Соотношение площадок равно S = Ц = 6. В качестве материала для стержневой конструкции был выбран титановый сплав с модулем упругости Е = 12000 кгс/мм2, предельно допустимое напряжение на растяжение или сжатие было взято равным сто = 35 кгс/мм2 (данная величина соответствует пределу выносливости марок титана серии ВТ).

Рис. 7. Усеченный тетраэдр со стержневой структурой

Было рассмотрено несколько случаев нагружения данной конструкции и решены задачи оптимизации стержневой структуры отдельно для каждого из них. В оптимизационной задаче целевой функцией был вес конструкции W, проектными параметрами — площади поперечных сечений стержней. В качестве ограничений были приняты значения максимально допустимых напряжений растяжения и сжатия в стержнях, а также значения критических нагрузок потери устойчивости для сжатых стержней:

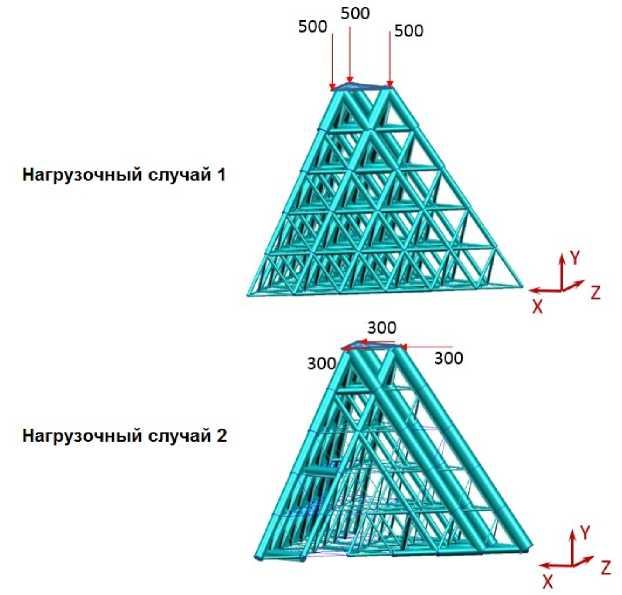

W ^ min, aso < ao,Tso < то, as < асм, Ts < тсм, Pi < Per_i, где Pi — величина сжиматощей нагрузки в г-том стержне; PCT i — критическая нагрузка потери устойчивости Тго стержня, вычисляется по формуле Эйлера для критической силы потери устойчивости, стержни закреплены шарнирно; as и Tso — удельные нормальная и касательная нагрузки на единицу площади на площадке Si, aso и Tso — нормальное и касательное напряжения на площадке So. Результаты оптимизации конструкции для двух нагрузочных случаев показаны на рисунке (рис. 8). В нагрузочном случае 1 к площадке So приложена нормальная нагрузка, приводящая к сжатию тетраэдра и равная 1500 кгс. В нагрузочном случае 2 к площадке приложена нагрузка, приводящая к сдвигу тетраэдра и равная 900 кгс.

Рис. 8. Усеченный тетраэдр со стержневой структурой

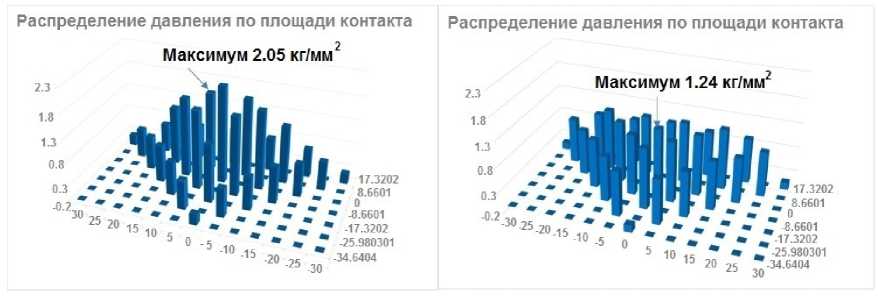

Для нагрузочного случая 1 была также решена оптимизационная задача с дополнительным ограничением на величину максимального давления as = 1, 5 кгс/мм2 на площадку контакта Si, для обеспечения запасов по смятию для композитного пакета (рис. 9).

В табл. 1 показаны основные результаты решения задачи. Как видно из таблицы, вес стержневых конструкций составляет около 13-15% от веса тетраэдра аналогичной геометрии, полностью заполненного металлом с теми же свойствами. При этом напряжение смятия, получаемое для сплошной конструкции, оказывается выше допустимого уровня.

Таким образом, использование пористых металлических стержневых микроструктур для передачи усилий взамен сплошных металлических элементов может позволить сэкономить свыше 80% веса. Однако, как видно из таблицы, для этого необходимо обеспечить характерные размеры сечений стержневых элементов менее 0,3 мм.

Рис. 9. Распределение напряжений по площадке контакта для нагрузочного случая 1: слева. — без ограничения на напряжения смятия на площадке S1, справа — с ограничением

Таблица!

Основные результаты решения задачи

|

Варианты конструкции |

Вес, г |

Отн. вес, % |

Макс/мин толщина, стержня, мм |

Макс, давление на. площадке 51, кгс/мм2 |

|

Стержневая (нагрузочный случай 1 без ограничения на стсм) |

15,65 |

13,8 |

2,74/0,3 |

2,05 |

|

Стержневая (нагрузочный случай 1 с ограничением на стсм) |

16,90 |

15,0 |

2,82/0,43 |

1,24 |

|

Стержневая (нагрузочный случай 2) |

15,69 |

13,9 |

3,58/0,2 |

|

|

Сплошная (нагрузочный случай 1) |

112,9 |

100 |

- |

1,8 |

В настоящее время изготовление пространственных металлических структур с элементами такой размерности могут быть обеспечены на. основе аддитивных технологий (ЗВ-печать) [10]. Аддитивные технологии позволяют послойно «выращивать» металлические микро-конструкции с размерами структурных элементов (ребер жесткости) до 0,1 мм. В литературе такие микро-конструкции называют «структурируемыми материалами» (architectured materials [11]) или «механическими метаматериалами» [12-13], поскольку каждая составная ячейка, такой микро-конструкции может условно рассматриваться как материал, имеющий определенные механические характеристики. Следует отметить, что механические свойства, сплавов в «напечатанных» конструкциях в настоящее время уже практически не уступают свойствам данных сплавов, полученных на. основе традиционных технологий изготовления [14].

Результат, полученный в данном примере, показывает, что использование метаматериалов позволяет значительно снизить вес металлических частей металло-композитных соединений и, как следствие, имеет высокий потенциал по снижению веса подобных конструкций.

-

4. Заключение

В работе описаны новые гибридные конструктивно-силовые схемы, позволяющие обеспечить эффективное внедрение композиционных материалов в силовые авиаконструкции и получить существенные выигрыши в весе по сравнению с традиционными аналогами.

Для новых конструктивно-силовых схем предложен подход к разработке легкого металлокомпозитного стыковочного узла, позволяющего обеспечить передачу высоких уровней нагрузок без смятия композитной части. В основе данной концепции лежит принцип гармонизации жесткостных характеристик металлической и композитной частей в зоне контакта. Данный принцип предлагается реализовать путем создания в зоне контакта разреженной пористой микроструктуры из металлического сплава. Конструкции на основе подобных микроструктур (также называемых «механическими метаматериалами») могут быть в настоящее время изготовлены с помощью аддитивных технологий (ЗВ-печать).

В работе показан основной принцип построения конструкции стыковочного узла из метаматериалов, предложен подход к моделированию подобных структур и продемонстрирован потенциал метаматериалов в реализации легких и надежных металло-композитных стыковочных узлов.

Список литературы Принципы создания легких металло-композитных стыковочных узлов на основе механических метаматериалов для перспективных авиаконструкций

- Шаныгин А.Н. Основные особенности проектирования про-композитных авиаконструкций//Труды ЦАГИ. 2011. № 2698. С. 63

- Dubovikov E., Fomin V. Strength analysis technique for high loaded elements of composite airframes//Proceedings of the 29th Congress of the International Council of Aeronautical Sciences (ICAS-2014), St. Petersburg, Russia. 2014.

- Vasiliev V.V., Razin A.F. Anisogrid composite lattice structures for spacecraft and aircraft applications//Composite Structures. 2006. V. 76, № 1. P. 182-189.

- Shanygin A., Zichenkov M., Kondakov I. Main benefits of pro-composite layouts for wing and fuselage primary structure units//Proceedings of the 29th Congress of the International Council of the Aeronautical Sciences, ICAS, St. Petersburg, Russia. 2014.

- European Commission. Aeronautics and Air Transport Research//7th Framework Programme 2007-2013. Project Synopses. 2012. V. 2. Calls 2010&2011. P. 235.

- Зиченков М.Ч., Кондаков И.О., Шаныгин А.Н. Новый подход к созданию легких и надежных силовых композитных авиаконструкций//Научный Вестник МГТУ ГА. 2016. Т. 16, № 6. С. 127-136.

- Goushegir S.M., dos Santos J.F., Amancio-Filho S.T. Failure and fracture micro-mechanisms in metal-composite single lap joints produced by welding-based joining techniques//Composites Part A: Applied Science and Manufacturing. 2016. V. 81. P. 121-128.

- Irving P.E., Soutis.C. Polymer Composites in the Aerospace Industry. Cambridge: Woodhead Publishing. 2014. P. 536.

- Khanoki Sajad A., Pasini D. Multiscale Design and Multiobjective Optimization of Orthopaedic Hip Implants with Functionally Graded Cellular Microstructure//ASME Journal of Biomechanical Engineering. 2012. V. 134, N 3. P. 1-10.

- 3D-печать из металла набирает обороты . Режим доступа: http://3dtoday.ru/blogs/top3dshop/3d-printing-metal-is-gaining-momentum/(дата обращения 02.11.2017).

- Schaedler T.B., Carter W.B. Architectured Cellular Materials//Annual Review of Materials Research. 2016. V. 46. P. 187-210.

- Engheta N., Ziolkowski R.V. Metamaterials: Physics and Engineering Explorations -Hoboken, N.J.: Wiley-Interscience, 2006. P. 414.

- Zheng X., Lee H., Weisgraber T.H., Shusteff M., DeOtte J., Duoss E.B., Kuntz J.D., Biener M.M., Ge Q., Jackson J.A., Kucheyev S.O., Fang N.X., Spadaccini C.M. Ultralight, ultrastiff mechanical metamaterials//Science. 2014. V. 344, N 6190. P. 1373-1377.

- Bo Song, Xiao Zhao, Shuai Li, Changjun Han, Qingsong Wei, Shifeng Wen, Jie Liu, Yusheng Shi Differences in microstructure and properties between selective laser melting and traditional manufacturing for fabrication of metal parts//Frontiers of Mechanical Engineering. 2015. V. 10, N 2. P. 111-125.