Приводная роликовая цепь сельскохозяйственного назначения

Автор: Ламин В.А.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Инженерно-техническое обеспечение развития в АПК

Статья в выпуске: 4 (31), 2011 года.

Бесплатный доступ

Предложена новая конструкция шарнира приводной роликовой цепи. Приведены результаты наиболее характерных отказов зерноуборочных комбайнов Дон-1500Б, проведенные в условиях рядовой эксплуатации комбайнов, а также результаты сравнительного анализа температурного режима шарниров серийной и предлагаемой приводной роликовой цепи.

Отказ, приводная роликовая цепь, долговечность, износ, шарнир

Короткий адрес: https://sciup.org/147123734

IDR: 147123734 | УДК: 621.855

Текст научной статьи Приводная роликовая цепь сельскохозяйственного назначения

Потеря энергии предопределяет повышение температуры шарниров цепи, что ведет к накоплению усталостных повреждений и, в конечном итоге, к разрушению деталей и их соединений до того, как приводная роликовая цепь полностью исчерпает свой ресурс износостойкости [3].

Для выявления наиболее характерных отказов зерноуборочных комбайнов Дон-1500Б в условиях рядовой эксплуатации нами проведены наблюдения [4].

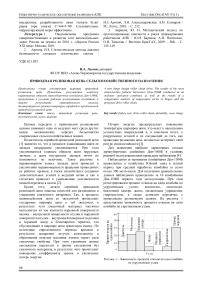

Наблюдения за зерновыми комбайнами Дон-1500Б проводились в хозяйствах Южной зоны в летний период при средней наработке комбайна за сезон около 300 мото-часов. Для получения сравнительных данных наблюдения проводились за 10 комбайнами Дон-1500Б первого года эксплуатации. При этом регистрировался процент отказов на один комбайн по укрупненным узлам: двигателю, молотилке, наклонной камере, жатке, механизмам управления, гидросистеме, а также цепными передачам с приводными роликовыми цепями. На рисунке 1 представлена зависимость процента отказов на один комбайн по укрупненным узлам.

Рисунок 1 – Зависимость процента отказов на один комбайн по укрупненным узлам

По результатам наблюдений из рисунка 1 следует, что наибольший процент отказов на один комбайн по укрупненным узлам отмечен у цепных передач с приводной роликовой цепью и составляет 31% от общего процента отказов на один комбайн, поэтому повышение долговечности цепной передачи оказывает существенное влияние на общую надежность сельскохозяйственных машин.

Возможность повышение долговечности сельскохозяйственных цепных передач значительно расширяется при использовании новой конструкции шарнира приводной роликовой цепи.

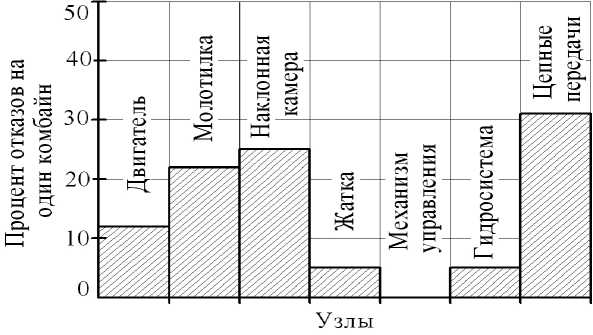

Предлагаемая цепь (рис. 2) [5], состоит из наружных 1 пластин, неподвижно соединенных валиками 2, проходящими через отверстия желобов 3, образующие наружные звенья. Внутренних 4 пластин, неподвижно соединенных с желобами 3, на которые надеты ролики 5, образующие внутренние звенья. При этом желоб 3 установлен в средней части отверстий внутренних 4 пластин, причем внутренняя его поверхность обращена вдоль продольной оси к центру другого отверстия этой пластины. И вкладыша 6, размещенного между наружной поверхностью валика 2 и внутренней поверхностью ролика 5, длина которого не превышает расстояние между внутренними 4 пластинами. Причем относительно продольной оси вкладыша 6 выполнены два симметричных выреза прямоугольной формы, образующие полости для размещения и удержания запаса смазочного материала. Так, например, применительно к приводной роликовой цепи с шагом 19,05 мм суммарные полости предлагаемой конструкции обеспечивают размещение около 10 см3 смазочного материала на каждом метре цепи, что достаточно для сезонной работы цепных передач в приводах рабочих органов сельскохозяйственных машин.

1 – наружная пластина; 2 – валик; 3 – желоб;

4 – внутренняя пластина; 5 – ролик; 6 – вкладыш.

Рисунок 2 – Характер износа предлагаемой приводной роликовой цепи

При этом каждая форма поперечного сечения желоба 3 и вкладыша 6 выполнена в виде кольцевого сектора с центральным углом φ , который определяется по выражению

Ф < 1800

3600 z

-

где φ – центральный угол кольцевого сектора вкладыша и желоба;

-

z – число зубьев меньшей звездочки.

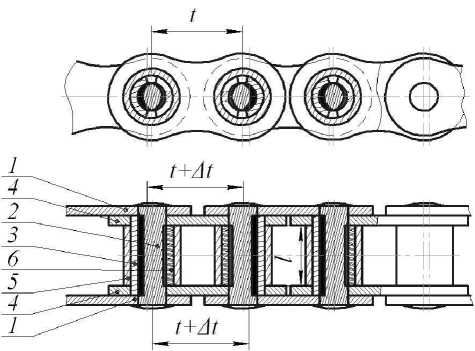

Кроме того, каждое отверстие во внутренней 4 пластине (рис. 3), образовано из двух частей, одна из которой выполнена в виде цилиндра с радиусом кривизны, равным радиусу по наружной дуге окружности валика 2, а другая часть выполнена в виде кольцевого сектора с центральным углом φ и радиусом кривизны, равным радиусу по наружной дуге окружности желоба 3.

Рисунок 3 – Пластина внутреннего звена

Приводная роликовая цепь работает следующим образом. В процессе поворота звездочки, а вместе с ней и внутреннего звена (рассматривается вход и выход из зацепления наружного звена), происходит вращение желоба 3, неподвижно закрепленного в отверстиях внутренних 4 пластин, при этом внутри шарнира цепи (только между внутренней поверхностью желоба 3 и наружной поверхностью валика 2) происходит скольжение и износ, в результате чего происходит смещение осей желоба 3, а следовательно, и осей роликов 5, что приводит к увеличению шага цепи ( t + A t ), и обеспечивает одинаковый износ наружных и внутренних звеньев цепи.

В процессе поворота звездочки, а вместе с ней и наружного звена (рассматривается вход и выход из зацепления внутреннего звена), происходит вращение валика 2, неподвижно закрепленного в отверстиях наружных 1 пластин, при этом внутри шарнира цепи (только между внутренней поверхностью вкладыша 6 и наружной поверхностью валика 2) происходит скольжение и износ и не приводит к увеличению шага цепи, так как вкладыш 6 свободно располагается между внутренними 4 пластинами.

При этом при перегибах внутренних и наружных звеньев на звездочках детали цепи (валик 2 или желоб 3) увлекают часть смазочного материала расположенного в полостях вкладыша 6, образуя между трущимися поверхностями (внутренняя поверхность желоба 3 – наружная поверхность валика 2; внутренняя поверхность вкладыша 6 – наружная поверхность валика 2) тонкий смазочный слой, уменьшая коэффициент трения между этими поверхностями и тем самым снижая износ этих деталей.

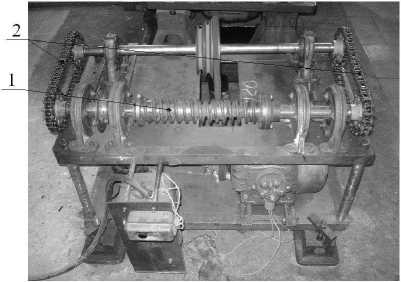

Целью исследований являлось определение температурных режимов шарниров серийной и предлагаемой приводной роликовой цепи при различной общей продолжительности испытаний и времени работы цепей [6]. Объектом исследований являлись приводные роликовые цепи с шагом t=19,05 мм., и числом зубьев ведомых и ведущих звездочек в обоих цепных контурах z=20. Исследования проводили на специально спроектированной и изготовленной лабораторной установке, работающая по принципу замкнутого силового потока, общий вид которой представлен на рисунке 4.

Исследования температуры шарниров цепи проводились в процессе работы цепных передач. Для определения температуры шарниров цепи использовался пирометр «Testo 825-T4», позволяющий бесконтактным способом определять температуру поверхностей в пределах -50 ºС … +250 ºС, с точностью измерений ±0,1ºС. Пирометр в обоих случаях фиксировался на расстоянии 20 см от измеряемого участка цепи. Периодичность между измерением температуры шарниров цепи составила 5 мин.

1 – узел нагружения; 2 – цепные передачи

Рисунок 4 – Общий вид лабораторной установки для исследования цепных передач

Усилие нагружения обеих исследуемых цепных передач обеспечивалось узлом нагружения и составляло 1,0 кН. Частота вращения на протяжении всего эксперимента была постоянна и составляла n=565,9 об./мин., и контролировалась электронным тахометром «Testo-465» (Германия), с диапазоном измерений 0…99999 об./мин., с точностью измерений ±0,02%. В качестве смазочного материала в обеих испытываемых цепях использовался Литол-24. При этом до испытания цепи погружались в на 1 час в предварительно разогретый смазочный материал, температура которого не превышала 80 ºС. Впоследствии пополнение смазочным материалом исследуемых цепных передач не предусматривалась. Общая продолжительность испытаний составила 300 часов, что соответствует средней сезонной наработке зерноуборочных комбайнов [7].

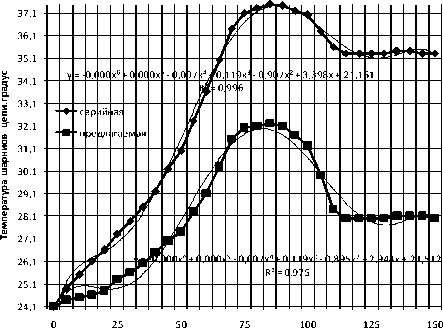

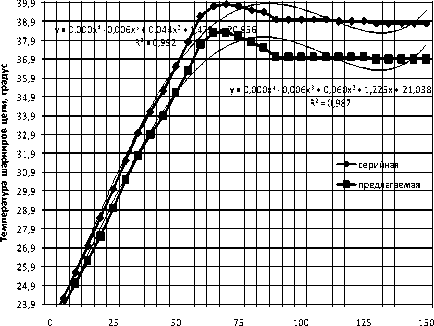

На рисунке 5 и 6 представлены значения температур шарниров цепи в зависимости от времени работы цепи при различной общей продолжительности испытаний.

Время работы, мин

Рисунок 5 – Зависимости температуры шарниров цепи от времени работы цепи при общей продолжительности испытаний 75 часов

Время работы, мин

Рисунок 6 – Зависимость температуры шарниров цепи от времени работы цепи при общей продолжительности испытаний 225 часов

Анализ графиков представленных на рисунках 5 и 6 позволяет сделать вывод о том, что характер кривых одинаков. Это свидетельствует об однотипности протекающих процессов. При этом значения температуры шарниров серийной и предлагаемой цепи, работающих при одинаковом усилии нагружения и частоте вращения, различны. Например, среднее значение температуры шарниров серийной цепи при ее стабилизации (время работы 85 мин.) при общей продолжительности испытаний 75 часов составляет 35,3 ºС, а в предлагаемой – 28 ºС, что на 20,7% ниже, чем у серийной. При этом время стабилизации температуры шарниров серийной и предлагаемой цепи в обоих случаях одинакова.

С увеличением общей продолжительности испытаний, которая составляет 225 часов, среднее значение температуры шарниров серийной цепи при ее стабилизации составляет 38,9 ºС, а у предлагаемой – 37 ºС, что на 4,9% ниже чем у серийной. Кроме того, температура стабилизации (при общей продолжительности испытаний 225 часов) у предлагаемой цепи наступает на 5 мин. раньше, чем у серийной. С увеличением общей продолжительности испытаний температура шарниров в обеих цепях возрастает.

Кроме того, с увеличением общей продолжительности испытаний разница в температуре шарниров цепи уменьшается. Так, при общей продолжительности испытаний 75 часов она составляет 7,3 ºС, а при 225 – 2 ºС и со временем стремиться к нулю. Такой процесс равенства температур шарниров в предлагаемой и серийной цепи объясняется потерей запаса смазочного материала у предлагаемой цепи.

Таким образом, приведенные графические материалы, характеризующие зависимости температурных режимов шарниров серийной и предлагаемой приводной роликовой цепи при различной общей продолжительности испытаний и времени работы цепей, свидетельствуют об эффективности и целесообразности выполнения в предлагаемой роликовой цепи замкнутой полости во вкладыше, образованной между наружной поверхностью валика и внутренней поверхностью ролика, позволяющей размещать и удерживать в ней запас смазочного материала.

Кроме того, применение новой конструкции шарнира приводной роликовой цепи сельскохозяйственного назначения позволяет добиться одинакового износа наружных и внутренних звеньев цепи, что обеспечивает снижение неравномерности вращения приводимых ее рабочих органов сельскохозяйственных машин и уменьшению дополнительных усилий, действующих в ведущей ветви, в результате чего увеличивается срок службы цепной передачи в целом.

Литература. 1. ГОСТ 13568-97 (ИСО 606-94) Цепи приводные роликовые и втулочные. Общие технические условия. Взамен ГОСТ 13568-75. Введ. 01.07.2000. – Минск.: Изд-во стандартов, 2003. – С. 24.

-

2. Петрик, А.А. Исследование изменения цепного зацепления в процессе изнашивания приводной роликовой цепи с прямыми пластинами [Текст] / А.А. Петрик // Роликовые цепные передачи (сборник статей. отв. ред. д-р. техн. наук И.П. Глущенко и др.). – Львов.: Изд-во Львовского ун-та, 1966. – С. 40-51.

-

3. Петрик, А.А. Проектирование открытых цепных передач: [Монография] / А. А. Петрик, С. А. Метильков, А. В. Пунтус, С. Б. Бережной; М-во образования Рос. Федерации. Кубан. гос. технол. ун-т. – Краснодар: ТУ КубГТУ, 2002 – С. 156.

-

4. Валуев, Н.В. Исследование безотказности зерновых комбайнов [Текст] / Н.В. Валуев, В.Н. Валуев, В.А. Ламин // Вестник аграрной науки Дона. – 2008. – №1. – С. 42-44.

-

5. Пат. 101131 Российская Федерация МПК7 F 16 H 55/05, F 16 G 13/02. Приводная роликовая цепь [Текст] / Попандопуло, К.Х., Усов В.В., Ламин В.А.; заявитель и патентообладатель Азово-Черноморская государственная агроинженерная академия. – 2010135545/11 заявл. 24.08.2010; опубл. 10.01.2011 , Бюл. №1.

-

6. Попандопуло, К.Х. Результаты сравнительного контроля температурного режима шарниров серийной и предлагаемой цепи [Текст] / К.Х. Попандопуло, В.А. Ламин // Вестник аграрной науки Дона. – 2010.– №3. – С. 49-53.

-

7. Михлин, В.М. Сборник нормативных материалов на работы, выполняемые машинно-технологическими станциями (МТС) [Текст] / В.М. Михлин, Л. И. Кушнарев, Н. М. Хмелевой, И. Г. Савин, С. Е. Бутягин. – М.: ГОСНИТИ .– 2001 .– С. 85.

УДК 621.833

В.И. Молчанов кандидат технических наук ФГБОУ ВПО Орел ГАУ

ПРИМЕНЕНИЕ КАПРОЛОНА В ПРИВОДАХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН

Рассмотрены вопросы создания, исследования и применения червячных передач с колесами из капролона. Приводятся сведения о физико-механических свойствах капролона, работоспособности металлополимерных червячных передач и новых типах исходных червяков.

Важнейшей задачей машиностроения является создание машин и оборудования с высокими и качественными характеристиками, малой себестоимостью и металлоёмкостью. Решению этой задачи способствует широкое применение в машинах деталей из пластмасс, в частности, червячных колёс. Как известно, в настоящее время, подавляющее большинство червячных передач изготавливается с колёсами, имеющими бронзовый венец (чаще всего, из бронзы Бр 010Ф1). Внедрение в промышленность червячных передач, у которых венец колеса изготовлен не из дорогостоящей оловянной бронзы, а из относительно дешевой пластмассы, является актуальной проблемой.

The article gives the coverage of the questions of production, investigation and application of worm gears with the wheels made of caprolone. There is information on physical- mechanical qualities of caprolon, working capacity of metal-polymer worm gears and new kinds of base starting worms.

Однако область применения таких передач ограничивается относительно невысокой их несущей способностью, лимитируемой для большинства передач изгибной выносливостью зубьев. Изгибная выносливость зубьев червячных колёс с пластмассовыми колёсами имеет свои особенности. Они недостаточно изучены и не в полной мере учитываются в существующих методах расчёта и при проектировании передач. Это сдерживает широкое внедрение червячных передач с колёсами из пластмассы, в частности, из капролона, в машиностроение.

Цель работы. Разработка методики расчёта зубьев на выносливость при изгибе для червячных передач с колёсами из капролона.

Список литературы Приводная роликовая цепь сельскохозяйственного назначения

- ГОСТ 13568-97 (ИСО 606-94) Цепи приводные роликовые и втулочные. Общие технические условия. Взамен ГОСТ 13568-75. Введ. 01.07.2000. -Минск.: Изд-во стандартов, 2003. -С. 24

- Петрик, А.А. Исследование изменения цепного зацепления в процессе изнашивания приводной роликовой цепи с прямыми пластинами [Текст]/А.А. Петрик//Роликовые цепные передачи (сборник статей. отв. ред. д-р. техн. наук И.П. Глущенко и др.). -Львов.: Изд-во Львовского ун-та, 1966. -С. 40-51

- Петрик, А.А. Проектирование открытых цепных передач: [Монография]/А. А. Петрик, С. А. Метильков, А. В. Пунтус, С. Б. Бережной; М-во образования Рос. Федерации. Кубан. гос. технол. ун-т. -Краснодар: ТУ КубГТУ, 2002 -С. 156

- Валуев, Н.В. Исследование безотказности зерновых комбайнов [Текст]/Н.В. Валуев, В.Н. Валуев, В.А. Ламин//Вестник аграрной науки Дона. -2008. -№1. -С. 42-44

- Пат. 101131 Российская Федерация МПК7 F 16 H 55/05, F 16 G 13/02. Приводная роликовая цепь [Текст]/Попандопуло, К.Х., Усов В.В., Ламин В.А.; заявитель и патентообладатель Азово-Черноморская государственная агроинженерная академия. -2010135545/11 заявл. 24.08.2010; опубл. 10.01.2011 http://www.fips.ru/cdfi/fips.dll?ty=29&docid=2380597&cl=9&path=http://195.208.85.248/Archive/PAT/2010FULL/2010.01.27/DOC/RUNWC1/000/000/002/380/597/document.pdf>, Бюл. №1

- Попандопуло, К.Х. Результаты сравнительного контроля температурного режима шарниров серийной и предлагаемой цепи [Текст]/К.Х. Попандопуло, В.А. Ламин//Вестник аграрной науки Дона. -2010.-№3. -С. 49-53

- Михлин, В.М. Сборник нормативных материалов на работы, выполняемые машинно-технологическими станциями (МТС) [Текст]/В.М. Михлин, Л. И. Кушнарев, Н. М. Хмелевой, И. Г. Савин, С. Е. Бутягин. -М.: ГОСНИТИ.-2001.-С. 85