Прямое восстановление измельченной железо-марганцевой руды в среде водорода

Автор: П. П. Тарасов, Б. Ю. Прядезников, А. А. Прядезникова, П. П. Петров, И. И. Бекянов

Журнал: Современные инновации, системы и технологии.

Рубрика: Науки о Земле, химия и химическая технология

Статья в выпуске: 3 (2), 2023 года.

Бесплатный доступ

В статье представлены результаты проведенного дробления и измельчения образцов, а также восстановления размолотой руды в водородной среде. Рентгеноспектральный анализ показал, что руда содержит 4 основных элемента и соответствует требованиям ГОСТ по содержанию вредных примесей. После восстановления руды содержание кислорода уменьшилось на 3%, а содержание железа повысилось при увеличении класса крупности частиц. Окисленность рудного материала увеличивается с уменьшением размера частиц.

Прямое восстановление, водородная среда, дробление, рентгеноспектральный анализ., измельченная железо-марганцевая руда

Короткий адрес: https://sciup.org/14127211

IDR: 14127211 | УДК: 622.7 | DOI: 10.47813/2782-2818-2023-3-2-0313-0321

Текст статьи Прямое восстановление измельченной железо-марганцевой руды в среде водорода

DOI:

В последнее время промышленность сталкивается с рядом проблем в области добычи и обработки минерального сырья, включая растущие издержки на производство, расширяющуюся экологическую аудиторию и изменяющиеся требования к качеству, эффективности и безопасности технологических процессов. В этом контексте, применение методов восстановления руды на основе водородной среды является перспективным направлением, которое может быть эффективным и безопасным для окружающей среды [1].

Одним из важных этапов восстановления руды является ее измельчение и восстановление в водородной среде. В данной научной статье описывается метод дробления и измельчения образцов железо-марганцевой руды, а также метод восстановления размолотой руды в водородной среде. Были произведены рентгеноспектральные анализы образцов, которые показали, что руда содержит четыре основных элемента и соответствует требованиям ГОСТ по содержанию вредных примесей.

После восстановления руды было отмечено изменение ее химического состава, включая уменьшение содержания кислорода и увеличение содержания железа, что зависит от класса крупности частиц. Кроме того, было выявлено, что окисленность рудного материала увеличивается с уменьшением размера частиц. Полученные результаты позволяют сделать вывод о том, что восстановление размолотой железомарганцевой руды в водородной среде может быть эффективным методом обработки, приводящим к улучшению химических параметров руды, что существенно влияет на качество и экономическую эффективность производственных процессов.

МАТЕРИАЛЫ И МЕТОДЫ

В работе проводятся эксперименты по обогащению железных руд водородом. Были исследованы образцы из проявления железомарганцевых руд в верховьях реки Мундуруччу на Ленском рудном поле Республики Саха (Якутия). Руды сложены окислами железа и марганца такими, как гётит, гидрогётит, пиролюзит, псиломелан и манганин. Размер глыб достигает 40-50 см, а объемная плотность колеблется от 2.95 до 3.49 г/см3.

Дробление и измельчение руды производилось на дисковой лабораторной мельнице Frittsch Pulverisette 13.

Разделение по крупности механических смесей зерен производилось согласно ГОСТ 27562-87 сухим методом на ситовом грохоте Frittsch Analusette 3 набором сит с размерами отверстий 2; 1; 0,5; 0,25; 0,125 и 0,063 мм (модуль сит 2).

Технологический процесс прямого восстановления металлов водородом заключается в измельчении руды до определенной крупности и нагреве ее в среде газа-восстановителя, в данном случае - водорода [2]. При этом реакции восстановления окислов железа могут быть описаны уравнениями:

3Fe2O3 + H2 - 2Fe3O4 + H20(1)

Fe3O4 + H2 - 3FeO + H2O(2)

FeO + H2 - Fe + H2O(3)

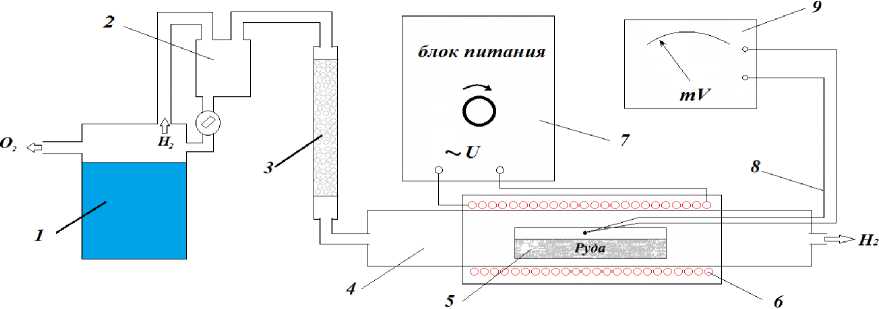

Конечным продуктом являются чистые элементы, их соединения и вода, которую можно использовать повторно для получения водорода, осуществив замкнутый цикл восстановления металлов. Получение водорода осуществляется гидролизом воды или ее электролитическим разложением, например, методом электролиза воды с использованием системы газоснабжения типа СГС-2. Для апробации метода собрана установка по восстановлению в среде водорода, состоящая из электролизера, отстойника для удаления щелочи, осушителя с силикагелем для осушки водорода, кварцевой трубки с нагревателем в виде нихромовой спирали, блока питания нагревателя с возможностью регулировки скорости и температуры нагрева, кюветы с навеской восстанавливаемой руды, термопары и милливольтметра для контроля температуры внутри трубки, который иллюстрируется на рисунке 1.

Рисунок 1. Схема установки по восстановлению в среде водорода: 1- электролизер, 2-отстойник, 3 - осушитель, 4- кварцевая трубка, 5- кювета, 6- нагреватель, 7- блок питания, 8 – термопара, 9 – милливольтметр.

Figure 1. Scheme of the hydrogen reduction plant: 1 - electrolyzer, 2 - sedimentation tank, 3 -dryer, 4 - quartz tube, 5 - cuvette, 6 - heater, 7 - power supply, 8 - thermocouple, 9 – millivoltmeter.

Электролизер производит около 2 л водорода в час, а система, включая кварцевую трубку, осушитель и трубопроводы, имеет объем приблизительно 0,8 л. Кювета с 10 г восстановимой руды помещается в кварцевую трубку и герметично закрывается резиновыми пробками. После того, как система продувается водородом в течение 0,5 часа для удаления кислорода, выводящая трубка погружается в воду на 0,5 см, чтобы избежать попадания воздуха.

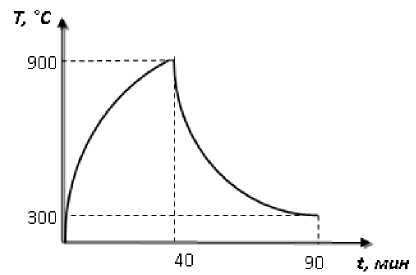

Водный клапан также позволяет контролировать скорость выхода газа из трубки (по количеству пузырьков в мин). Скорость выхода газа составляет до 260 пузырьков в мин. при комнатной температуре и падает до 6-10 пузырьков в минуту во время активных реакций восстановления при температурах от 350 до 850 °С, что свидетельствует об эффективном использовании водорода. После продувки системы производится нагрев, который иллюстрируется на рисунке 2.

Скорость выхода газа постепенно уменьшается при температурах выше 200°С, что приводит к конденсации воды на холодных концах трубки. При 850-900°С (35-40 мин) скорость выхода газа увеличивается, что означает окончание реакций восстановления, эндотермических процессов. Нагрев печи останавливается, и начинается ее постепенное остывание. При температуре печи около 400-600°С кювета выдвигается за пределы зоны нагрева. Извлечение кюветы с восстановленной рудой происходит при температуре печи 300-350°С, при которой температура кюветы не превышает 100°С, что предотвращает окисление металлов воздухом.

Рисунок 2. График термической обработки руды.

Figure 2. Schedule of heat treatment of ore.

В процессе восстановления руды наблюдается агломерация ее частиц, обусловленная высокой удельной поверхностью. Однако, это явление можно предотвратить применением дополнительного измельчения на вибрационной мельнице, оснащенной размольной чашей и мелющими шарами из твердого сплава типа ВК6. После измельчения, руда должна быть обогащена и отделена на магнитную и немагнитную фракции. Для получения качественной суспензии, вода используется как растворитель, а ультразвуковая ванна Frittsch Laborette 17 применяется для полного разрушения агломератов и диспергирования частиц. Магнитная сепарация проводится в стальной емкости с постоянными магнитами, заливая сначала небольшими порциями суспензию, затем покачивающими движениями оседая магнитную фракцию и сливая немагнитный остаток. Перед окончанием сепарации рекомендуется промыть небольшим количеством чистой воды для удаления захваченных мелких частиц немагнитной фракции. Руда затем высушивается в сушильном шкафу при температуре 150°С в течение 2 часов и взвешивается.

РЕЗУЛЬТАТЫ РЕНТГЕНОСПЕКТРАЛЬНОГО ЭЛЕМЕНТНОГО АНАЛИЗА

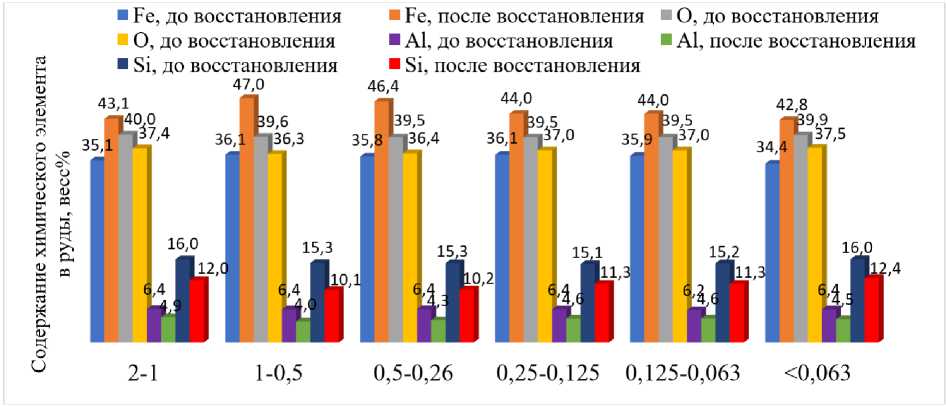

С использованием рентгенофлуоресцентного спектрометра SRS-3400 Broker был осуществлен рентгеноспектральный количественный анализ элементного состава измельченного рудного материала. Равномерное распределение элементов по различным классам крупности свидетельствует о том, что не происходило селективного обогащения отдельных классов крупности элементами в ходе измельчения минеральных фаз в зависимости от их крепости и твердости. Руда состоит преимущественно из четырех элементов - кислорода, железа, кремния и алюминия - с их суммарным содержанием в материале 97,1%. Кроме того, основными примесями, содержащими более 0,08%, являются калий, марганец, магний, титан, кальций, барий, цезий и натрий. Руда отвечает требованиям ГОСТ, предъявляемым к товарным необогащенным железным рудам, и содержит пониженное содержание вредных примесей, таких как серы, мышьяка, фосфора, цинка, меди и свинца [3].

Рисунок 3. Результаты рентгеноспектрального элементного анализа.

Figure 3. Results of X-ray spectral elemental analysis.

После восстанавливающего отжига в среде водорода наблюдается 3-процентное снижение содержания кислорода в рудном материале (рисунок 3), причем данное значение в различных классах крупности остается примерно одинаковым. В то же время, содержание железа повышается с увеличением класса крупности и достигает максимума у частиц размером 1-0,5 мм. Увеличение содержания железа происходит за счет снижения содержания оксидов алюминия и кремния. Высокое содержание кислорода в частицах рудного материала класса крупности 2-1 мм может быть обусловлено затруднением диффузии водорода в объеме частиц при увеличении их размера. По-видимому, повышение степени окисленности рудного материала с уменьшением класса крупности объясняется более активным повторным окислением восстановленного продукта с более высокой удельной поверхностью. Молекулы кислорода, которые обладают большим размером по сравнению с молекулами водорода, в большей степени окисляют поверхность частиц.

ЗАКЛЮЧЕНИЕ

В данном исследовании был осуществлен комплекс мероприятий для оценки эффективности прямого восстановления измельченной железо-марганцевой руды в водородной среде. Были проведены дробление и измельчение образцов для получения частиц различного размера, а также произведено восстановление размолотого материала в водородной среде.

В результате рентгеноспектрального анализа было выявлено, что руда содержит 4 основных элемента и соответствует требованиям ГОСТ по содержанию вредных примесей. Однако, было замечено увеличение окисленности рудного материала с уменьшением размера частиц.

Далее, при исследовании влияния размера частиц, класса его крупности и окисленности на процесс прямого восстановления было обнаружено, что содержание железа повышалось при увеличении класса крупности частиц, в то время как содержание кислорода уменьшалось на 3%. Также было установлено, что окисленность рудного материала оказывает существенное влияние на процесс прямого восстановления.

Результаты данного исследования свидетельствуют о потенциальной эффективности прямого восстановления измельченной железо-марганцевой руды в водородной среде. Дальнейшие исследования должны быть направлены на определение оптимальных параметров процесса восстановления для различных классов частиц и степеней окисления, а также на изучение влияния других факторов на процесс восстановления, таких как температура, давление и концентрация водорода. Такая работа позволит оптимизировать процесс восстановления руды и получить максимальный выход железа, что в свою очередь может иметь важное значение для развития железодобывающей промышленности.