Проблематика методов определения показателей надежности бортового радиоэлектронного оборудования авиационной техники

Автор: Комиссаров Александр Владимирович, Виноградов Александр Борисович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

В статье изложены проблемы, связанные с расчетом показателей надежности на этапе разработки радиоэлектронного оборудования авиационной техники и описание перспективного инструмента оценки показателей надежности - испытания по технологии HALT/HASS.

Надежность, результаты испытаний

Короткий адрес: https://sciup.org/148205051

IDR: 148205051 | УДК: 629.7.018

Текст научной статьи Проблематика методов определения показателей надежности бортового радиоэлектронного оборудования авиационной техники

Авиационная промышленность России после длительного периода застоя перешла к динамичному развитию. Внедрение новых нормативных документов в качестве руководящих материалов для разработки, верификации и проведения испытаний в соответствии с международными авиационными правилами, такими как DO-160 (КТ-160), DO-178 (КТ-178), DO-254 (КТ-254) и др., поднимает следующий ряд вопросов по обеспечению и подтверждению заданных требований по надежности:

-

1) использование на этапе разработки устаревшей справочной информации по интенсивностям отказов применяемой электронной компонентной базы (ЭКБ);

-

2) значительная продолжительность испытаний для подтверждения расчетных показателей надежности, определяемая большим количеством предварительных исследований и отсутствием необходимых объемов выборки на этапе разработки;

-

3) Противоречие эксплуатационных данных по отказам с расчетными данными по показателям надежности.

В процессе разработки современного бортового радиоэлектронного оборудования (БРЭО) ведется оценка показателей надежности по справочным материалам электрорадиоизделий, датированных 2006 г., полученных на основании традиционных моделей 22 ЦНИИ МО, дающих завышенные значения показателей надежности и не подтверждаемые, в конечном итоге, в ходе испытаний и эксплуатации [1]. Получившая широкое применение иностранная компонентная база также не сопровождается актуальными данными по показателям надежности (в большинстве спецификаций зарубежных компаний параметры по средней наработки на отказ (MTBF) отсутствуют), ориентируясь на справочник MIL-HDBK-217, не обновляемый с 1995 г., что в конечном итоге приводит к прогнозированию надежности на основе информации, не учитывающей десятилетия развития электронной промышленности. Данные, указанные в справочнике,

базируются на информации, полученной из различных источников, в различные периоды времени и в различных климатических условиях, что дает необъективную модель надежности изделия. Ни одного нормативного документа по проверки или статистическому контролю данных MIL-HDBK-217 не существует [2]. Любые планы по обновлению базы данных ЭКБ и моделей внешних воздействующих факторов (ВВФ) исключают новую технологию как таковую, фактически ориентируясь в период разработки на устаревшие модели надежности, не принимая во внимание технологический процесс развития.

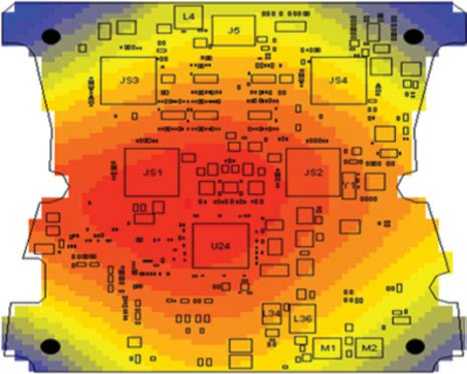

Использование расчетных методов на этапе разработки не дает понимания о возможных режимов и причинах отказов, суммарное влияние на надежность причинно-следственных связей не учитывается. Рассмотрим пример с двумя моделями модулей печатной платы в конфигурации с четырьмя винтами – модель А1 и тот же модуль в конфигурация с шестью винтами – модель А2 (рис. 1). Воздействие вибрации определенно влияет на надежность и введение двух дополнительных винтов в конструкцию значительно увеличивает прочность изделия при установки в блок. Тем не менее, каждая модель будут иметь абсолютно одинаковые расчетные показатели надежности.

Модель А1

Модуль А2

Рис. 1. Влияние конфигурации установки модуля на надежность изделия

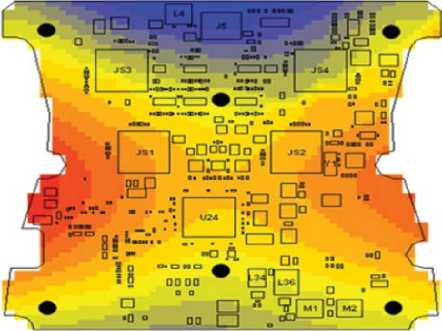

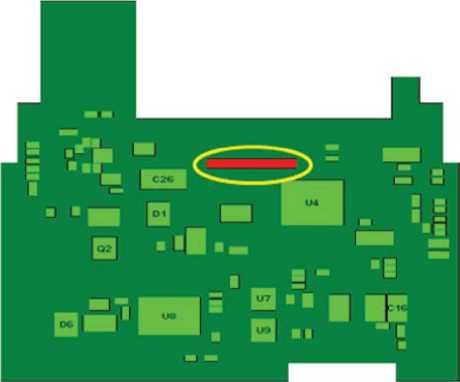

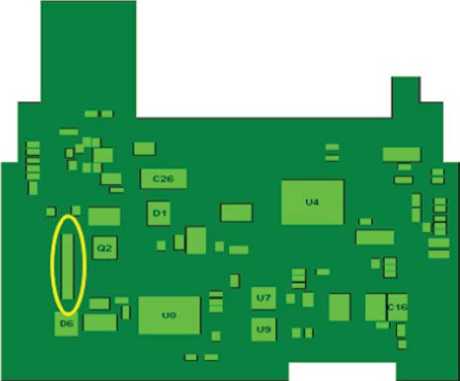

Размещение электронных компонентов является еще одним фактором влияния на итоговую надежность. На рис. 2 показано различное размещение резистора. В модуле Б1 резистор помещен в область повышенного воздействия вибрации, в то время, как в модуле Б2 резистор перемещен к внешнему краю, что приводит к значительному увеличению срока службы компонента и модуля в целом [3]. В тех же исследованиях [3] найдены серьезные различия между методиками расчёта интенсивности отказов в различных справочных материалах, например, UTE C80-810, Siemens SN-29500, IEC TR62380, British Telecom HRD5, FIDES, широко применяемых при разработке БРЭО в авиационной и военной технике. Поэтому итоговая расчетная модель надежности разрабатываемого БРЭО должна не только учитывать электрические характеристики ЭКБ, но и процессы проектирования, изготовления, износа, примененного программного обеспечения и реального воздействия внешних факторов. Результатом неудачного применения некорректных данных по справочнику MIL-HDBK-217 послужили проблемы с тактико-техническими характеристиками истребителя Lockheed/Boeing F-22 Raptor и вертолета Boeing/Sikorsky RAH-66 Comanche [4].

Модуль Б1

Модуль Б2

Рис. 2. Влияние расположения ЭКБ на надежность изделия

Любые расчетные предположения необходимо подтверждать ресурсными испытаниями, для изделий АТ методика проведения проводится по программе эквивалентно-циклических испытаний в соответствии с ОСТ 1 01204-2012. Процесс испытаний при отсутствии отказов может продолжаться, как правило, не менее 45-180 дней. В зарубежных источниках в качестве инструмента, определяющего уровень качества разработки и изготовления БРЭО в области аэрокосмических технологий, на протяжении нескольких десятилетий планомерно вводится и апробируется использование высоко ускоренных «ресурсных» (предельных) испытаний HALT/HASS (Highly Accelerated Life (Limited) Test/ Highly Accelerated Stress Screen). Необходимо уточнить понятие «ресурсных» испытаний, которое по большому счету используется в рекламных целях, не являясь таковыми в научном понимании. Испытания HALT/HASS представляют собой определенный вид отбраковочных испытаний, проводимых с целью оперативного выявления конструктивных и технических недостатков, ошибок в технологии изготовления на этапах разработки и запуска в серийное производство.

Во время выпуска первого образца надежность будет зависеть от функциональных возможностей процесса изготовления уже произведенных ранее изделий с теми же самыми полями эксплуатационных пределов и напряжений. Новая парадигма испытаний HALT/HASS в качестве инструмента обеспечения надежности базируется на основании отношений напряжений воздействующих факторов к прочности изделия и отношения тех же напряжений к запасу возможностей технологии. Технология производства ЭКБ и БРЭО постоянно изменяется, и с учетом сроков, необходимых для моделирования новых направлений, попытка приостановить момент развития за счет применения традиционных подходов к расчетам и испытаниям по определению показателей надежности, выглядит как стрельба по быстро движущейся мишени очень медленным пулями. Происходящие изменения в современной электронной промышленности, такие как, например, появление новой ЭКБ и материалов, не позволяют достаточно оперативно реагировать моделированием ВВФ, ожидаемых на протяжении всего жизненного цикла БРЭО [5].

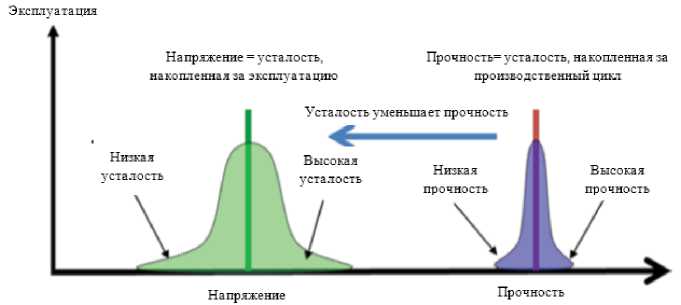

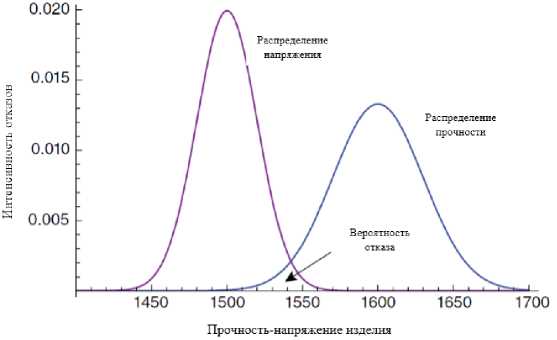

Границы напряжений ВВФ (предельные значения уровней ВВФ работоспособности изделия), определяемые для образцов БРЭО во время испытаний HALT могут служить индикатором распределения области прочности при разработке. Чем шире распределение прочности, тем выше риск отказа. Опорные точки, исходя из которых возможно сделать выводы о достаточности уровня надежности БРЭО, определяются на основании сравнения эксплуатационных пределов по техническим условиям и предельными значениями ВВФ разрушения (полной потери работоспособности), а также физическому обоснованию процессов выявленных отказов. Отмечается, что не все конструктивные и технологические недостатки в изделии обязательно будут приводить к отказам. Кривые напряжений и прочности функции плотности вероятности отказа могут быть определены на основе метода конечных элементов, что потребует трудоемких вычислений и может в конечном итоге не отразить реальную картину в эксплуатации по отказам. Другой подход от- ношения к надежности иллюстрируется на рис. 3, показывающем соотношение между прочностью изделия и напряжением, которому оно подвергается. Пока напряжение меньше прочности изделия, отказов не происходит, при равных значениях напряжений и прочности отказы будут выявлены.

Рис. 3. Представление HALT

Для любого электронного устройства процесс производства непостоянен и распределение прочности будет иметь некоторое усредненное значение. Предполагается, что производственные вариации должны быть сведены к минимуму за счет методов статистического управления процессом (SPC). Нестабильность производства приводит к уменьшению прочности изделий и соответственно к уменьшению кривой среднего значения влево и по направлению к кривой напряжения как показано на рис. 4.

Рис. 4. Диаграмма распределений прочность-напряжение и эффект накопление усталости

Пересечение кривых напряжения и прочности для БРЭО АТ сложно оценить количественно. Необходимо отметить, что функции плотности распределения напряжений и прочности являются динамическими и не имеют дискретных границ, предполагая, что вероятность отказа, не является нормальным распределением и не симметрична в любой момент времени. Бытовое объяснение эффекта накопления усталости и появления отказов под действием повышенных уровней напряжений, воздействующих на изделие факторов, можно представить в виде поезда, двигающегося по мосту с весом вагонов превышающем физические возможности конструкции моста, через некоторый период времени, меньший, чем время проезда состава с нормальным весом, приведет к нарушению прочности и появлению дефектов. Если ЭКБ БРЭО АТ подвергаются напряжениям, которые превышают требования, заявленные в технических условиях, то с течением времени элементы изделия будут иметь более высокую вероятность отказа. Пересечение кривых напряжений и прочности приводит к распределению плотности вероятности отказов по нормальному закону. Область между математическими ожиданиями прочности и напряжения будет вероятным запасом прочности, или обозначать защитные пределы в изделии, с оговоркой, что она основана на прочности электронных компонентов под напряжением ВВФ, и не является статистически полученной областью на основе вероятных рисков.

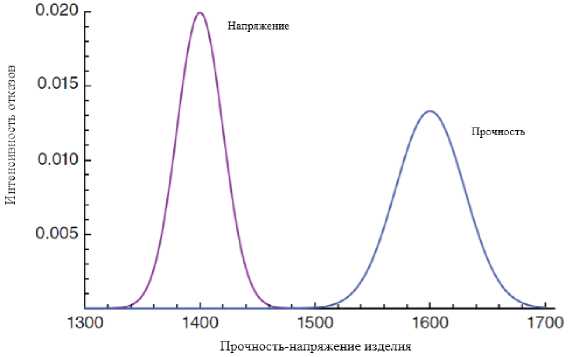

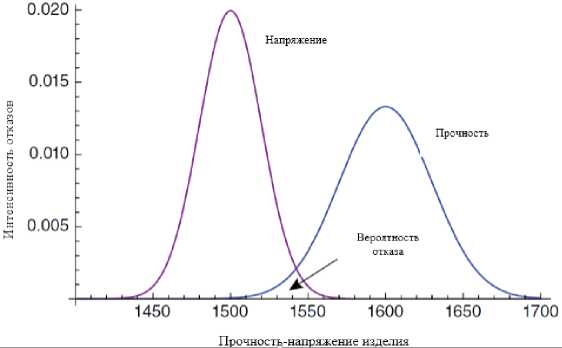

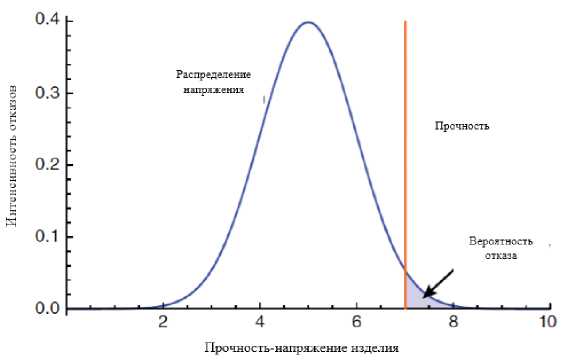

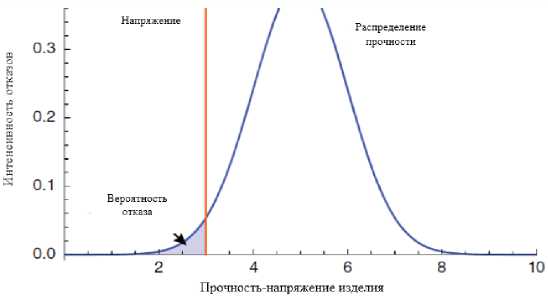

В идеальном приближении отношение напряжение-прочность выглядит, как показано на рис. 5. Уровни воздействующих напряжений значительно ниже уровня прочности. Это означает, что существует малая вероятность возникновения отказа из-за перенапряжения. Кроме того, мы предполагаем функцию напряжений и прочности в виде единых распределений, характеризующих все свойства этих функций. На практике это является труднодостижимой задачей. Всегда существует определенная вероятность того, что некоторые из элементов будут испытывать вероятность напряжений ВВФ, которые гораздо выше параметров его работоспособности. Это пересечение между двумя кривыми, обеспечивает вероятность отказа, как показано на рис. 6.

Рис. 5. Распределения прочность-надежность

Рис. 6. Область вероятных отказов

Предположение о том, что оба распределения в полной мере характеризуют воздействующие напряжения Х и прочность изделия ϒ, Schenkelberg в [5] количественно оценивает вероятность отказа от перенапряжения Р(f)= Р(ϒ<Х). Прочность ϒ и напряжение Х являются случайными величинами с математическими ожиданиями µ Y , µ х и стандартными отклонениями σ Y , σ Х соответственно. Определяющий коэффициент надежности/прочности представляется, как µ D = µ Y /µ Х , а вероятный запас прочности, как область D=µ Y -µ Х . Рассмотрим три варианта расчета вероятности отказа при следующих условиях:

-

1. Функция прочности изделия известна ϒ=const, а функция напряжения является случайной (рис. 7). Отказ происходит, если случайный уровень напряжение превышает прочность.

-

2. Функция воздействующего напряжения на изделие известна X=const, а функция прочности является случайной (рис. 8). Отказ происходит, если

-

3. Функции прочности и напряжения являются случайными величинами (рис. 9). С вероятным запасом прочности: (σ D )2 =(σ Y )2+(σ Х )2. Отказ происходит, когда уровень напряжения превышает прочность изделия.

прочность уменьшается ниже известного уровня стресса.

Предложенное описание оценки результатов испытаний HALT имеет целый ряд недостатков и базируется на идеализированной картине распределений прочности и надежности, не учитывающий статистические аспекты испытаний [6]. Результат вычислений показателей надежности может быть, как неоправданно занижен, так и завышен, и сильно отличаться от реальных значений. В настоящий момент теоритическое обоснование методик испытаний HALT и возможности обработки полученных данных с целью оценки надежности теоритически и практически прорабатывается в контрольном испытательном центре АО «УКБП». Результаты будут опубликованы в следующих статьях

Рис. 7. Постоянное распределение прочности

P(f) = ^ fy^dx (1)

Рис. 8. Постоянное распределение напряжения

P(f) = f^f (y)dy (2)

Рис. 9. Случайные распределения прочности и напряжения

Р(П = Д Г ^Л (x)f y (y)dxdy (3)

Выводы:

-

1. Изложены проблемы, возникающие при использований устаревшей информационной базы по надежности ЭКБ, влияющие на конечное качество разрабатываемых в авиационной промышленности изделий БРЭО.

-

2. Для решения вопросов оценки надежности БРЭО на этапе разработки представлен один из современных инструментов оценки реальной величины вероятности отказов с помощью технологии испытаний HALT.

-

3. Применяемость испытаний по технологии HALT не до конца обоснована и требует дополнительных исследований.

-

4. Возможность оценки надежности методом HALT испытаний не задается в явном виде, что позволяет отнести их в настоящее время к категории качественных, а не количественных испытаний, позволяющих определять недостатки разработки и изготовления, но не готовых количественно оценить во времени показатели надежности.

Список литературы Проблематика методов определения показателей надежности бортового радиоэлектронного оборудования авиационной техники

- Корчагин, Е.Н. Проблемные вопросы прогнозирования и подтверждения надежности КА длительного/Е.Н. Корчагин, А.Ю. Колобов//Системные проблемы надёжности, качества, компьютерного моделирования, информационных и электронных технологий в инновационных проектах (ИННОВАТИКА -2014)./Мат-лы Междун. конф., Росс. науч. школы и форума. -М., 2014. 205 с.

- Gray, K.A. Next Generation HALT and HASS/K.A. Gray, J.J. Paschkewitz//Robust Design of Electronics and Systems, First Edition. -John Wiley & Sons, Ltd. 2016. 296 p.

- Jones, J. A Comparison of Electronic Reliability Prediction Models/J. Jones, J. Hayes//IEEE Transactions on Reliability. 1999. Vol. 48, No. 2. P. 127-134.

- Lall, P. Interrogation of Accrued Damage and Remaining Life in Field-Deployed Electronics Subjected to Multiple Thermal Environments of Thermal Aging and Thermal Cycling/P.Lall, M. Harsha, K. Kumar et al.//Electronic Components and Technology Conference, 2011. P. 124-129.

- Комиссаров, А.В. Методика управления качеством бортового оборудования изделий авиационной и наземной техники/А.В. Комиссаров, А.В. Виноградов//Известия Самарского научного центра Российской академии наук. Т. 18, № 4(3). 2016. С. 578-585.

- Перроте, А.И. Основы ускоренных испытаний радиоэлементов на надежность/А.И. Перроте, Г.Д. Карташов, Л.Н. Цветаев. -М.: Советское радио, 1968. 224 с.