Проблемы и перспективы развития системы мониторинга показателей качества автомобилей в эксплуатации

Автор: Козловский Валерий Николаевич, Седельников Андрей Валерьевич, Хаймович Александр Исаакович, Чекмарев Анатолий Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-1 т.19, 2017 года.

Бесплатный доступ

В представленной статье рассматривается проблема, относящаяся к определению перспектив развития процесса мониторинга качества высокотехнологичной продукции машиностроения в процессе эксплуатации. Исторически сложилось так, что на предприятиях, производящих автомобильный транспорт, при разработке и реализации системы мониторинга, по прежнему основное внимание уделяется показателям, отражающим количественный уровень дефектов новых автомобилей, находящихся в эксплуатации. Между тем организация мониторинга показателей, отражающих уровень затрат на устранение производственных или конструкторских дефектов в процессе гарантийной эксплуатации, позволяет более полно исследовать качество продукции, более эффективно и оперативно реагировать на кризисные ситуации. Именно поэтому в представленной работе проводится детальный анализ существующего положения с определением достоинств и недостатков применяемых аналитических инструментов. На основе реальных данных из эксплуатации автомобилей разрабатывается и реализуется более совершенная система мониторинга показателей качества, которая решает выделенные проблемные вопросы.

Мониторинг качества, экономические параметры, автомобильная промышленность

Короткий адрес: https://sciup.org/148205010

IDR: 148205010 | УДК: 65.018

Текст научной статьи Проблемы и перспективы развития системы мониторинга показателей качества автомобилей в эксплуатации

Исторически сложилось так, что, подходы к мониторингу качества автомобилей в эксплуатации российских национальных и иностранных автопроизводителей отличаются. У тех и у других есть свои сильные и слабые стороны. При этом, сегодня произошло столкновение интересов нашей и западной инженерных школ в использовании методических подходов на отечественных предприятиях автомобильной отрасли. Эта ситуация связана с глобализацией, приходом западных компаний в качестве акционеров на наши предприятия. Кроме этого, оте-чественные предприятия часто приглашают на работу в корпоративные службы управления иностранных экспертов. Практика показывает, что при таком столкновении культур управления, по большей части, страдают именно наши методические наработки и наш опыт в организации процесса мониторинга качества автомобилей. Мы очень легко расстаемся со своими достижениями, и почему то при этом заранее считаем, что нам предлагают лучший аналитический продукт. Часто западные экспертные группы просто безапелляционно переводят целые производственные и управленческие комплексы на рельсы собственных методологических достижений. Но мы то имеем собственный большой инженерный опыт, традиции и вполне обоснованно можем претендовать на использование принятых и хорошо зарекомендовавших себя ранее аналитических инструментов. С другой стороны, тот же опыт показывает, что совместное использование аналитических ма- териалов, подготовленных по разному, обогащает результат. Здесь можно добиться синергии. Именно взаимное дополнение аналитических материалов, подготовленных по разным методологическим подходам, обеспечивает наиболее полное понимание исследуемых процессов и создает предпосылки для улучшений. И если бы мы были более настойчивы, то могли бы гармонизировать и развивать стандарты управления, исходя, в том числе, и из собственных достижений.

Целью представленной работы является анализ форм аналитической отчетности в области мониторинга качества автомобилей в эксплуатации, а также гармонизация традиционных российских подходов и западной методологии в рассматриваемом процессе,для достижения наилучших результатов, более полно и достоверно отражающих разные аспекты формирования показателей качества продукции автомобильной промышленности .

АНАЛИЗ ПОСЛЕДНИХ ИССЛЕДОВАНИЙ

Прежде чем перейти к решению задач, определяющих цель работы, рассмотрим некоторые фундаментальные особенности российских и западных подходов, используемых в процессе мониторинга качества автомобилей в эксплуатации [1-4].

Становление системы мониторинга качества продукции автомобилестроения национальных производителей связано с процессами, при которых:

-

- отсутствовала конкуренция на внутреннем рынке, поэтому особенного учета мнения потребителей о качестве автомобилей не требовалось, не требовалось и проведение исследований по конкурентному рынку;

-

- оценка качества, в основном, проводилась в первый гарантийный этап эксплуатации, поэтому методика расчета показателей дефектности учитывала объемы автомобилей гарантийного парка;

-

- расцвет советской инженерной школы привел к созданию мощных электронных систем кодификации и регистрации дефектов практически любого уровня, от детали до агрегата, системы и автомобиля в целом. Системы кодификации и он-лайн системы регистрации дефектов и отказов работают в реальном масштабе времени, и специалист - аналитик может исследовать информацию, практически сразу после ее регистрации в системе;

-

- приоритет отдается количественной оценке качества;

-

- характерен наибольший объем продаж автомобилей на внутренний рынок и менее значимый объем продаж на экспорт, что создало предпосылки для развития глобальной информационной системы, работающей только на внутреннем рынке, информация о качестве ав-

- томобилей за рубежом используется по большей мере локально;

-

- ориентированный, административный подход к функции определения ответственного за качество продукции подразделения [5-8, 11].

Зарубежный опыт:

-

- развитие методологии оценки качества автомобилей в эксплуатации было возможно только с учетом анализа конкурентного рынка, исследования удовлетворенности потребителей;

-

- жесткая конкуренция на рынках потребовала от компаний-автопроизводителей проведения комплексных исследований качества автомобилей на разных этапах эксплуатационного периода: начального, гарантийного и постгарантийного. Именно поэтому гарантийный парк не оказал такого существенного влияния на методологические аспекты расчета качества;

-

- наличие конкуренции на рынках также повлияло на интеграцию систем управления качеством и управления маркетинговыми исследованиями в деле формирования методологической основы, учитывающей как уровень дефектности, так и уровень удовлетворенности в рамках одного комплекса.

-

- мировые автомобильные концерны имеют глобальные информационные системы, охватывающие множество национальных рынков продукции и услуг. В то же время, наблюдается не всегда в полной мере детализированная и эффективная система кодификации дефектов и отказов.

-

- система управления качеством основана, в первую очередь, на самоконтроле и самостоятельной ответственности подразделений, поэтому она более либеральная в вопросах диалога при определении ответственного за проблемы в качестве звена [9, 10, 12-15].

ОСНОВНЫЕ РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Отечественная система практик организации процесса мониторинга качества автомобилей в эксплуатации включает в себя множество аналитических форм оценки. Из этого многообразия следует выделить несколько основных инструментов, которые, на наш взгляд, не потеряли своей актуальности и сегодня, и в полной мере обеспечивают выполнение функций объективного контроля и управления качеством на корпоративном уровне предприятий автопроизводителей.

Первый блок мониторинга качества автомобилей в эксплуатации включает в себя ряд табличных форм, раскрывающих процесс анализа фактического состояния достижения целей в области качества в сравнении с установленными нормативами, а также в сравнении с базовым периодом времени, в качестве которого рассматривается аналогичный временной период прошлого года. Таблица мониторинга достижения целей в области качества подразделений компании

(табл. 1), раскрывает первый из рассматриваемых аналитических инструментов. Информационная ценность представленной формы не нуждается в определении. Вся информация представлена по делу, лаконично, но при этом в таблице есть все необходимое для первичного, периодического анализа выполнения показателей качества основных подразделений компании.

Логичным продолжением представленной формы (табл. 1) является инструмент анализа затрат в гарантийной эксплуатации автомо- билей (табл. 2). Здесь, в качестве общих затрат следует понимать полные затраты на устранение соответствующих дефектов в гарантийном периоде эксплуатации автомобилей, включающие запасные части, материалы, производство работ.

Еще одной формой из первого блока аналитики является табличная форма (табл. 3) содержащая детальный анализ по наиболее существенным дефектам гарантийной эксплуатации. Форма представлена в табл. 3.

Таблица 1. Таблица мониторинга достижения целей в области качества подразделений компании

|

Подразделение |

Кол-во дефектов (шт.) |

||||||

|

Цель 2015 (с нарастающим итогом) |

Факт 2015 г. |

Факт 2014 г. |

Процент превышения |

Процент превышения на прошлой неделе |

|||

|

УВК |

204 625 |

210 019 |

227 135 |

3% |

▼ |

1% |

▼ |

|

мсп |

75 198 |

65 446 |

78 971 |

-13% |

△ |

-14% |

△ |

|

УЗРП |

64 768 |

58 503 |

77 563 |

-10% |

А |

-12% |

△ |

|

ДТР |

22 173 |

19 403 |

23 219 |

-12% |

△ |

-10% |

△ |

|

СКП |

17 459 |

17 290 |

18 459 |

-1% |

△ |

-2% |

△ |

|

ОПП |

1 104 |

1 031 |

1 037 |

-7% |

△ |

-2% |

△ |

|

МтП |

810 |

688 |

1 063 |

-15% |

△ |

-20% |

△ |

|

ппи |

461 |

408 |

461 |

-12% |

△ |

-8% |

△ |

|

ПТО |

111 |

90 |

106 |

-19% |

△ |

-19% |

△ |

|

ПрП |

57 |

50 |

57 |

-13% |

△ |

-28% |

△ |

|

Прочие |

16 180 |

14 926 |

□ |

□ |

|||

|

В ЦЕЛОМ |

392 795 |

389 108 |

442 997 |

-1% |

△ |

-2% |

△ |

Таблица 2. Таблица анализа затрат на обеспечение качества автомобилей в гарантийной эксплуатации

|

Подразделение |

Затраты общие (тыс.руб.) |

||

|

Факт 2015 г. |

Факт 2014 г. |

Процент изменения |

|

|

УВК |

213 027 |

194 540 |

10 % |

|

МСП |

139 821 |

161 355 |

-13 % |

|

УЗРП |

43 090 |

59 888 |

-28 % |

|

ДТР |

15 147 |

17 073 |

-11 % |

|

СКП |

9 575 |

8 556 |

12 % |

|

ОПП |

875 |

656 |

33 % |

|

МтП |

3 933 |

4 867 |

-19 % |

|

ППИ |

643 |

578 |

11 % |

|

ПТО |

52 |

79 |

-34 % |

|

ПрП |

56 |

45 |

23 % |

|

Прочие |

19 535 |

13 058 |

|

|

В ЦЕЛОМ |

445 754 |

460 696 |

-3 % |

Таблица 3. Таблица анализа ключевых дефектов гарантийной эксплуатации автомобилей

|

Дефект |

2014 г. |

2015 г. |

Изменения показателя |

Производство - виновник |

|||

|

Кол-во дефектов (шт.) |

Затраты (тыс.ру б.) |

Кол-во дефектов (шт.) |

Затраты (тыс.ру б.) |

Кол-во дефектов |

Затраты |

||

|

3450008 |

НЕ РАБОТАЕТ ЭЛЕКТРОУСИЛИТЕЛЬ Р/УПРАВЛЕНИ |

1976 |

22 216 |

3466 |

38 276 |

75 % |

72 % |

УВК |

|

1701164 |

ИЗНОС БЛОКИРУЮЩЕГО КОЛЬЦА СИНХРОНИЗАТОРА |

2883 |

8 124 |

3358 |

10 406 |

16 % |

28 % |

мсп |

|

1701127 |

ШУМ НА 2 ПЕРЕДАЧЕ |

2517 |

11 452 |

1647 |

9 738 |

-35 % |

-15 % |

мсп |

|

1701033 |

ШУМ ПОДШИПНИКА ПЕРВИЧНОГО ВАЛА КПП |

2872 |

8 853 |

2715 |

9 344 |

-5 % |

6 % |

мсп, УВК |

|

1000260 |

СТУК ДВИГАТЕЛЯ |

788 |

10 551 |

802 |

8 412 |

2 % |

-20 % |

мсп, УВК |

|

2902820 |

НЕДОПУСТИМАЯ ОСАДКА РЕЗИНОВОГО ЭЛЕМ ОПОР |

5798 |

8 381 |

5405 |

7 888 |

-7 % |

-6 % |

УЗРП |

|

2402052 |

ТЕЧЬ САЛЬНИКА РЕДУКТОРА ЗАДНЕГО МОСТА |

10239 |

6 337 |

12784 |

7 494 |

25 % |

18 % |

мсп, ДТР, УЗРп |

|

3701010 |

ЗАНИЖЕНО НАПРЯЖЕНИЕ ГЕНЕРАТОРА |

2900 |

4 548 |

4026 |

7 060 |

39 % |

55 % |

УВК |

|

2902822 |

РАССЛОЕНИЕ РЕЗИНОВОГО ЭЛЕМЕНТА ВЕР ОПОРЫ |

5556 |

6 599 |

- |

- |

УЗРп |

||

|

3103020 |

ШУМ ПОДШИПНИКА СТУПИЦЫ ПЕРЕДН КОЛЕСА |

3899 |

3 477 |

6193 |

6 127 |

59 % |

76 % |

мсп, опп, УВК |

|

2402010 |

ШУМ,СТУК РЕДУКТОРА ЗАДНЕГО МОСТА |

1421 |

5 165 |

1412 |

5 246 |

-1 % |

2 % |

мсп |

|

3701010 |

ОТСУТСТВУЕТ ТОК ОТДАЧИ ГЕНЕРАТОРА |

2422 |

3 833 |

2862 |

5 027 |

18 % |

31 % |

УВК |

|

1601180 |

ШУМ ВЫЖИМНОГО ПОДШИПНИКА |

3950 |

3 736 |

4731 |

4 972 |

20 % |

33 % |

УВК |

|

3708010 |

ШУМ СТАРТЕРА |

3617 |

4 847 |

3290 |

4 783 |

-9 % |

-1 % |

УВК |

Использование аналитической формы, представленной в табл. 3, позволяет проводить достаточно глубокий анализ качества продукции по кодам зарегистрированных в гарантийной эксплуатации дефектов, в сравнении с данными прошлого года, а также позволяет проводить анализ затрат на устранение несоответствий и определять подразделения, ответственные за дефекты.

В табл. 4 и табл. 5 представлены еще две аналитические формы мониторинга качества автомобилей в гарантийной эксплуатации, в которых анализируются результаты проведения так на- зываемой предпродажной подготовки. По форме описания информации таблицы соответствуют ранее рассмотренным.

Второй блок аналитических форм, которые также неоправданно забыты некоторыми из наших автопроизводителей, раскрывает важные сегменты информации по качеству конкретных моделей автомобилей в эксплуатации.

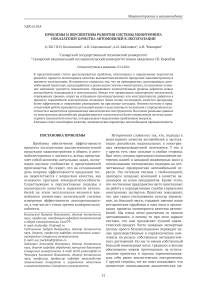

На рис. 1 и 2 представлена в графическом виде аналитическая форма документа, раскрывающего динамику изменения уровня дефектности одного из популярных автомобилей отечествен-

Таблица 4. Таблица общего анализа уровня затрат и дефектности на проведение предпродажной подготовки автомобилей

|

Подразделение |

Затраты общие (тыс.руб.) |

Кол-во дефектов (шт.) |

||||

|

Факт 2014 г. |

Факт 2015 г. |

Изменение ("-" снижение, "+" рост) |

Факт 2006 |

Факт 2007 |

Изменение ("-" снижение, "+" рост) |

|

|

УВК |

3 582 |

4 057 |

13 % |

2 480 |

3 168 |

28 % |

|

мсп |

2 191 |

4 312 |

97 % |

790 |

1 097 |

39 % |

|

УЗРП |

549 |

818 |

49 % |

497 |

987 |

99 % |

|

ДТР |

259 |

1 084 |

в 4,2 раза |

100 |

522 |

в 5,2 раза |

|

СКП |

803 |

1 092 |

36 % |

1 113 |

1 704 |

53 % |

|

ОПП |

33 |

52 |

59 % |

31 |

58 |

87 % |

|

МтП |

153 |

184 |

20 % |

32 |

32 |

0 % |

|

ппи |

9,85 |

8 |

-19 % |

11 |

7 |

-36 % |

|

ПТО |

2 |

0,40 |

-83 % |

6 |

2 |

-67 % |

|

ПрП |

0 |

9 |

-"- |

0 |

5 |

-"- |

|

Итого |

7 755 |

11 852 |

53 % |

5 205 |

7 792 |

50 % |

Таблица 5. Таблица детального анализа уровня дефектности и затрат на их устранение по ключевым проблемам предпродажной подготовки

5000 4500

4000 3500

3000 2500

2000 1500

500 0

номер отчётной недели, 2015 г.

Рис. 1. Диаграмма динамики изменения количественного уровня дефектности новых автомобилей

Динамиказатрат, тыс.руб.

228 555 4 430

5618 6158

Ср. = 5 799

2013 г. 2014 г. 38 39 40 41 42 43 44 45 46 47

номер отчётной недели, 2015 г.

Рис. 2. Диаграмма динамики изменения уровня затрат на гарантийное обеспечение новых автомобилей

Представленные на рис. 1 и 2 аналитические формы обладают приличной информативностью и довольно хорошо раскрывают достижения в области качества продукции в отчетные периоды, в качестве которых рассматриваются отчетные недели. Логично, что представленные формы в работе корпоративного ядра службы качества должны формироваться для анализа со стороны высшего руководства еженедельно, например, по понедельникам.

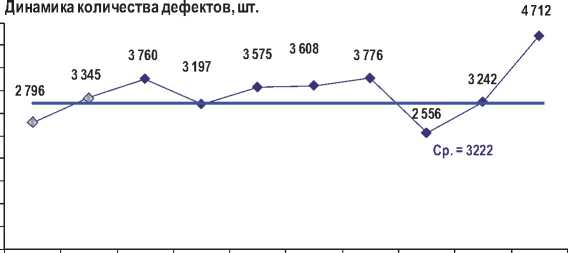

Следующий аналитический документ представлен на рис. 3. Он вскрывает группу наиболее существенно влияющих на показатели качества автомобилей дефектов, с построением модифицированной диаграммы Парето, определением текущего рейтинга и его сравнения с рейтингом прошлой недели, а также сравнения дефектности с дефектностью прошлого года.

Рассмотренные выше формы являются основными аналитическими документами, которые использовались на корпоративном уровне управления качеством компаний до начала процесса глобального заимствования инструментов мониторинга качества, отражающих иностранный опыт.

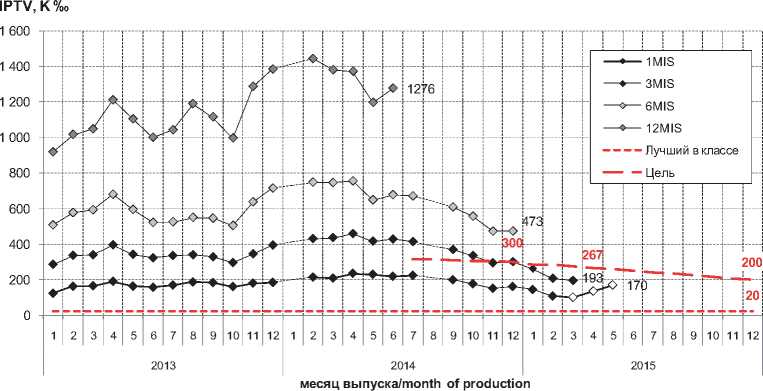

Первая форма аналитического документа, отражающая новые стандарты оценки качества автомобилей в эксплуатации иллюстрирует рис. 4. Основным критерием качества автомобилей в эксплуатации новой системы мониторинга является международный критерий IPTV – качество по

№ Код дефекта

Наименование дефекта

1 6104008/009 025 000 НЕ РАБОТАЕТ ЭЛЕКТРОСТЕКЛОПОДЪЕМНИК ГРАВ/Г

2 3721010000000 ДЕФЕКТЗВУКОВОГОСИГНАЛА

3 1148300025000 НЕ РАБОТАЕТ РН’УЛЯТОР ХОЛОСТОГО ХОДА

4 2215010/011 096 000 шум, стук привода передних колес

5 1300010024000

6 1041020033000

7 3400010001000

8 3843010000000

9 2902840096000

10 1005160024000

НВ"№МЕТИЧНОСТЪ РАДИАТОРА

РАССЛОВНИ Е РЕМНЯ ГРИ ВОДА

НЕВЫДЕРЖАН ЗАЗОР В ПАРЕ УПОР-РЕЙКА

ДЕФЕКТ ДАТЧИКА СКОРОСТИ

СТУК (ЩЕЛЧСИ) В П/ПОДВЕСКЕПРИ ВРАЩЕНИИ

ТЕЧ^ В ЗАДНИ Й САЛЪНИ К КОЛЕНВАЛА

Дефекты за неделю

Место на предыдущей 2014 год

Рис. 3. Аналитическая форма для исследования динамики изменения ключевых дефектов эксплуатации новых автомобилей

Рис. 4. Диаграмма динамики изменения основного показателя качества новых автомобилей в период гарантийной эксплуатации

|

Изменение показателя 3MIS IPTV, К^ |

|||||||

|

п/п |

Код дефекта |

Наименование дефекта |

фев.15 |

матр. 15 |

изм. |

||

|

1 |

3701010-179-002 |

занижено напряжение генератора |

2,00 |

5,47 |

3,46 |

3,5 |

|

|

2 |

2902821-096-000 |

стук опоры верхней стойки п/подвески |

1,15 |

4,34 |

3,20 |

32 |

|

|

3 |

6104008-025-000 |

не работает электростеклоподъемник прав |

1,15 |

4,06 |

2,91 |

||

|

4 |

1148035-000-000 |

дефект шланга впускной трубы |

0,71 |

2,88 |

2,17 |

■ 2,2 I 1,7 I 1,7 ■ 1,3 ■ 1,2 |

|

|

5 |

1701018-000-000 |

дефект прокладки картера кпп |

0,86 |

2,60 |

1,74 |

||

|

6 |

3714010-000-000 |

дефект плафона освещения салона |

0,29 |

2,02 |

1,74 |

||

|

7 |

1703182-000-000 |

дефект чехла шарнира прив перекл передач |

0,14 |

1,45 |

1,31 |

||

|

8 |

3706040-000-000 |

дефект датчика фаз газораспределения |

0,43 |

1,58 |

1,15 |

||

|

■ 1,2 |

|||||||

|

9 |

3400010-024-000 |

негерметичность рулевого механизма с гур |

0,00 |

1,15 |

1,15 |

||

|

■ 1,0 |

|||||||

|

10 |

3414077-030-001 |

разрушен защит колпачка наконеч тяги лев |

0,72 |

1,74 |

1,02 |

||

|

1 |

3721010-000-000 |

дефект звукового сигнала |

1,86 |

1,01 |

-0,85 |

-0,8 | |

|

|

2 |

3843010-000-000 |

дефект датчика скорости |

2,14 |

0,72 |

-1,42 |

-1,4 ■ -1,7 ■ |

— |

|

3 |

1703042-024-000 |

течь масла через сальник мех выбора пер |

4,00 |

2,31 |

-1,69 |

||

|

4 |

6104009-025-000 |

не работает электростеклоподъемник левый |

8,45 |

6,35 |

-2,09 |

-2,1 ■ |

|

|

5 |

8118020-000-000 |

дефект электровентилятора отопителя |

3,58 |

1,30 |

-2,28 |

-2,3 ■ |

|

|

6 |

3763040-025-000 |

не работает контроллер электропакета |

5,71 |

3,17 |

-2,55 |

-2,5 ■ |

|

|

7 |

1005160-024-000 |

течь в задний сальник коленвала |

7,14 |

3,60 |

-3,54 |

-3,5 ■ |

|

|

8 |

3450008-025-000 |

не работает электроусилитель р/управлен |

7,27 |

3,17 |

-4,10 |

-4,1 ■ |

|

|

—9 |

1701043-024-000 |

течь в сальник первичного вала кпп |

7,01 |

1,30 |

-5,70 |

- 5,7 * |

|

|

10 |

3701010-096-000 |

шум при работе генератора |

9,46 |

2,03 |

-7,43 |

74 |

|

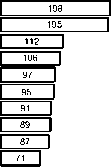

Рис. 5. Аналитическая форма для определения ключевых проблем качества автомобилей в первые три месяца гарантийной эксплуатации с положительной и отрицательной динамикой изменения группе месяцев анализа, есть и другое название этого показателя – GMF. Фундаментальная сущность данных критериев – общая. Она заключается в анализе группы автомобилей, имеющих одинаковую дату выпуска или продажи и имеющих одинаковый период эксплуатации (1, 2, 3 месяца и т.д). Полученный показатель приводят к тысяче автомобилей, считая его в промилях.

Так, на рис. 4 представлена аналитическая форма, отражающая динамику изменения показателя IPTV по 1, 3, 6, и 12 месяцам эксплуатации. На диаграмме выделен целевой индекс, равный 200 для автомобилей, имеющих трехмесячный период эксплуатации, а также представлен критерий бенчмаркинга (лучший в классе), равный 20.

Следующие аналитические формы помогают разобраться с причиной положительной или отрицательной динамики показателя качества по последним точкам. Так, на рис. 5 представлена таблица и модифицированная диаграмма Парето, отражающая наиболее существенное изменение индекса IPTV по трем месяцам эксплуатации, в разрезе конкретных дефектов, внесших наибольший вклад в рассматриваемый показатель.

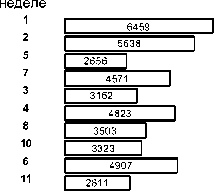

На рис. 6 представлена аналитическая форма, похожая на рассмотренную выше таблицу. Отличием данной формы является анализируемый индекс PDI, отражающий уровень дефектности на предпродажной подготовке по автомобилям, имеющим определенные даты (месяцы) выпуска.

Еще одной аналитической формой нового стандарта мониторинга является таблица, представленная на рис. 7. Здесь, в качестве исследуемого индекса выступает показатель c/v – это общие затраты на устранение дефектов гарантийной эксплуатации по автомобилям, имеющим определенную дату выпуска и период трехмесячной эксплуатации.

ЗАКЛЮЧЕНИЕ

По результатам анализа традиционных и новых форм мониторинга качества автомобилей в эксплуатации можно сделать ряд выводов:

-

1) традиционные формы анализа обладают большей оперативностью, поскольку отчетные документы формируются еженедельно, в то время как использование методологии IPTV

Изменение показателя PDI IPTV, К ^

|

п/п |

Код дефекта |

Наименование дефекта |

июн.15 |

июл.15 |

изм. |

|||

|

1 |

2904225-074-001 |

не отрегулир развал колес до то-1 |

0,00 |

0,71 |

0,71 |

^^■.2,7 |

||

|

2 |

3763070-025-000 |

не работает пульт дистанционного управле |

0,12 |

0,59 |

0,47 |

И 0,5 |

||

|

3 |

2902712-046-000 |

перекос пружины передн подвески |

0,00 |

0,35 |

0,35 |

| 0,4 |

||

|

4 |

3721010-000-000 |

дефект звукового сигнала |

0,00 |

0,35 |

0,35 |

■ 0,4 |

||

|

5 |

3763040-025-000 |

не работает контроллер электропакета |

0,00 |

0,35 |

0,35 |

| 0,4 |

||

|

6 |

1005160-024-000 |

течь в задний сальник коленвала |

0,12 |

0,47 |

0,35 |

| 0,3 |

||

|

7 |

1004081-071-000 |

саморазбор форсунки |

0,00 |

0,24 |

0,24 |

| 0,2 |

||

|

8 |

1006033-024-000 |

попадание масла в свечные колодцы |

0,00 |

0,24 |

0,24 |

| 0,2 |

||

|

9 |

3824010-043-000 |

единичный дефект |

0,00 |

0,24 |

0,24 |

■ 0,2 |

||

|

10 |

5701012-026-000 |

отклеивание усилителя крыши |

0,00 |

0,24 |

0,24 |

0,2 |

||

|

1 |

3763080-025-000 |

не работает модуль двери водителя |

0,37 |

0,24 |

-0,14 |

-0,1 1 |

||

|

2 |

3705010-025-001 |

не работает индивидуальная катушка зажиг |

0,37 |

0,24 |

-0,14 |

-0,1 1 |

||

|

3 |

1700012-000-000 |

единичный дефект |

0,25 |

0,00 |

-0,25 |

-0,2 | |

||

|

4 |

1703055-030-000 |

разрушение 061 рычага выбора передач |

0,25 |

0,00 |

-0,25 |

-0,2 | |

||

|

5 |

3104014-082-000 |

сорвана резьба в ступице заднего колеса |

0,25 |

0,00 |

-0,25 |

-0,2 | |

||

|

6 |

6100015-061-000 |

не выдержаны лицевые зазоры |

0,25 |

0,00 |

-0,25 |

-0,2 | |

||

|

7 |

6313090-000-000 |

дефект мотор-редуктора з/стеклоочистител |

0,25 |

0,00 |

-0,25 |

-0,2 | |

||

|

8 |

8402010-074-000 |

не отрегулирован капот |

0,25 |

0,00 |

-0,25 |

-0,2 | |

||

|

9 |

6100014-061-000 |

не выдержаны лицевые зазоры |

0,50 |

0,00 |

-0,50 |

-0,5 |

||

|

10 |

5000014-006-000 |

единичный дефект |

0,75 |

0,00 |

-0,75 |

-0,7 ^^е |

||

Рис. 6. Аналитическая форма для определения ключевых проблем качества автомобилей, выявленных при проведении предпродажной подготовки с положительной и отрицательной динамикой изменения

Изменение показателя 3MIS IPTV, c/v п/п

"

Код дефекта

3400010-024-000"

3701010-179-002

3400010-000-000

1701131-096-000

2902821-096-000

1701018-000-000

1411020-000-000

16104008-025-000

3701010-145-000

1007300-089-000

18118020-000-000

8127025-025-001

1006238-000-000

1005160-024-000

1701015-038-000

1010010-086-000

3763040-025-000

1701043-024-000

3701010-096-000

13450008-025-000

Наименование дефекта

негерметичность рулевого механизма с гур занижено напряжение генератора единичный дефект шум на 3 передаче стук опоры верхней стойки п/подвески дефект прокладки картера кпп____________ дефект контроллера не работает электростеклоподъемник прав отсутствует ток отдачи генератора________ единичный дефект дефект электровентилятора отопителя

"не работает рчв ""рапазопю......

дефект автоматического натяжителяремня течь в задний сальник коленвала литейная трещина, раковина картера кпп

фев.15

0,00

4,04

0,00

0,00

мар.15

20,42

11,47

5,30

3,65

изм.

20,42

7,43

5,30

3,65

не закреплен маслоприемник____________ не работает контроллер электропакета течь в сальник первичного вала кпп шум при работе генератора______________ не работает электроусилитель р/управлен

1,15

3,20 1,02

0,87

4,83 0,00

4,24

4,48

6,71

10,38

5,52

5,65

14,11

8,33

78,69

82,78

4,65

6,24

3,57

3,21

6,92

1,98

1,62

1,42

2,72

5,92

0,00

0,00

7,84

1,64 “4,15 36,17

3,50

3,03

2,55

2,34

2,09

1,98

-2,63

-3,06

-4,00

-4,46

-5,52

-5,65

-6,26

-6,68

717,53

-46,61

4^

-

- 2,6 I

-

- 3,1 I

-

- 4,0 ■

-^ Л

-

- 5,5Н

-

- 5,6 ■

-

- 6,3 ■ <7

-14,5 И

I 7,4

5,3

3,6

3,5 3,0

2,6

2,3

2,1

2,0

20,4

Рис. 7. Аналитическая форма для определения ключевых проблем качества автомобилей, с точки зрения затрат на устранение дефектов, выявленных в первые три месяца гарантийной эксплуатации, с положительной и отрицательной динамикой изменения позволяет проводить глубокий мониторинг только ежемесячно;

-

2) традиционные аналитические формы лучше подготовлены для решения административных задач, связанных с определением подразделений ответственных за конкретные дефекты;

-

3) новые показатели качества автомобилей в эксплуатации обладают рядом достоинств, связанных с их международным статусом, отсюда возможности для бенчмаркинга;

-

4) новые показатели способны дать более точную оценку качества конкретных групп автомобилей, имеющих определенную дату выпуска и интервал эксплуатации, в то время как традиционные инструменты позволяют проводить мониторинг автомобилей обобщенно.

В то же время, по результатам общего анализа как традиционных, так и новых форм стандартов мониторинга качества автомобилей в эксплуатации можно сделать глобальный вывод о возможности совместного использования инструментов первой и второй групп, так как они раскрывают разные аспекты формирования качества продукции и, в общем, не конфликтуют между собой.

ПЕРСПЕКТИВЫ ДАЛЬНЕЙШИХ ИССЛЕДОВАНИЙ

Рассматривая проблемные области, связанные с развитием стандартов и методологии мониторинга качества высокотехнологичной продукции в процессе ее эксплуатации, следует учитывать то, что аналитические инструменты должны быть подобраны таким образом, что бы обеспечить и требуемую глубину исследования, и оперативность вскрытия и понимания проблем, и эффективность. Практика показывает что, не смотря на существенное развитие информационно-аналитических инструментов сбора и обработки информации, применяемые ранее формы анализа качества продукции, сегодня, не потеряли своей актуальности. Несомненно то, что наиболее перспективные решения в рассматриваемой области лежат в области интеграции форм отражающих лучшие исследовательские практики в области анализа качества автомобилей в эксплуатации.

Список литературы Проблемы и перспективы развития системы мониторинга показателей качества автомобилей в эксплуатации

- Годлевский В.Е., Плотников А.Н., Юнак Г.Л. Применение статистических методов в автомобилестроении . Самара: ГП «Перспектива», 2003. 196 с.

- Годлевский В.Е., Юнак Г.Л. Менеджмент качества в автомобилестроении: монография . Самара: ООО «Офорт»; ЗАО «Академический инжиниринговый центр», 2005. 628 с.

- Заятров А.В., Козловский В.Н. Анализ и оценка взаимосвязей между традиционными показателями надежности и показателями, используемыми ведущими производителями легковых автомобилей//Электроника и электрооборудование транспорта. 2012. №1. С. 41-43.

- Заятров А.В., Козловский В.Н. Комплексная оценка качества и надежности электрооборудования транспортных средств: монография. Самара: Издательство СамНЦ РАН. 2014. 176 с.

- Клочков Ю.С. Развитие модели построения дома качества//Сертификация. 2013. № 3. С. 19-23.

- Клочков Ю.С. Анализ процессов систем менеджмента качества со значимой долей самоорганизации//Стандарты и качество. 2011. № 5. С. 56-59.

- Разработка модели сертификации продукции на основе QFD/Ю.С. Клочков, А.Д. Волгина, А.А. Карсунцева, Т.С. Селезнева, А.Ю. Газизулина//Вектор науки Тольяттинского государственного университета. 2013. № 4 (26). С. 111-113.

- Клочков Ю.С. Методика оценки уровня качества производственного процесса//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2010. № 4. С. 62-64.

- Клочков Ю.С. Совершенствование системы управления качеством продукции на основе развития модели потребительской оценки и анализа самоорганизации процессов. Дис. … докт. техн. наук. Самара: Самарский государственный аэрокосмический университет, 2012.

- Клочков Ю.С. Газизулина А.Ю. Анализ классификаторов несоответствий в нормах, правилах и требованиях//Proceedings of the 7th DQM International Conference Life cycle engineering and management ICDQM-2016. 2016.С. 87-95.

- Development of QFD-and FMEA-based certification model for airspace products/Yu.S., Klochkov, A. Volgina, I.P. Vasileva, A.Yu. Gazizulina//Life cycle engineering and management, The DQM Research Center, Prijevor, Serbia, 2014. Pp. 70-76.

- Developing a procedure for technical status control of a turbine compressor package blades/Yu.S. Klochkov, L. Papic, I. Vasileva, A.Yu. Gazizulina//Applied Mechanics and Materials. 2015. Т. 756. С. 652-658.

- Klochkov Y., Gazizulina A., Golovin N. Assessment of organization development speed based on the analysis of standards efficiency//Proceedings -2nd International Symposium on Stochastic Models in Reliability Engineering, Life Science, and Operations Management, SMRLO 2016. 2016. -С. 530-532.

- Методология внедрения современных методов менеджмента качества для улучшения бизнес-процессов/Д.В. Антипов, Ю.С. Елисеев, А.Ю. Газизулина, А.Д. Волгина//Известия Самарского научного центра РАН. 2016. Т. 18. № 4. С. 40-44.

- Клочков Ю.С. Управление процессами систем менеджмента качества с учетом требований потребителей//Компетентность. 2011. № 2. С. 28-33.