Проблемы экспериментального измерения прочности рабочих жидкостей гидроприводов

Автор: Барышев Валерий Иванович, Лайко Константин Константинович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Рассмотрены и проанализированы экспериментальные методы оценки прочности рабочих жидкостей и масел гидроприводов, обозначены основные проблемы, приведены результаты собственных исследований.

Прочность, давление разрыва, кавитация, рабочая жидкость, гидропривод, поверхностное натяжение, газовыделение, электромагнитные импульсы

Короткий адрес: https://sciup.org/148200590

IDR: 148200590 | УДК: 532.28+621.628

Текст научной статьи Проблемы экспериментального измерения прочности рабочих жидкостей гидроприводов

Современная диагностика рабочих жидкостей и масел дает оценку основных параметров: вязкости, давления насыщенных паров, кислотного числа, содержания воды и механических примесей (продуктов износа). Методики и средства лабораторной оценки хорошо отработаны, дают высокую достоверность результатов, однако свыше 60% отказов гидроприводов возникают по причине изменения рабочей жидкостью своего состояния, т.е. комплексного изменения этих параметров [1]. Проявлением ухудшения параметров является потеря смазывающей функции, т.е. нарушение сплошности, которое влечет за собой снижение отвода тепла, герметизации зазоров, выноса продуктов износа, передачи энергии, повышенный износ и потери энергии на трение и т.д. Нарушение сплошности жидкости, или разрыв, проявляется в образовании газовых и паровых пузырьков. Исследование предрасположенности жидкости к их образованию представляет существенный научный и практический интерес. [2, 3, 5, 7].

Критерием предельного состояния рабочих жидкостей может служить давление насыщенного пара, определяемое по ГОСТ 1756-2000 или ГОСТ 28781-90, однако для гидроприводов условия ГОСТ являются идеальным случаем. В 1850 г. французский физик Бертло предложил метод оценки прочности. Жидкость помещалась в стеклянный капилляр, который запаивался с двух сторон. Оставшийся воздух при нагреве капилляра растворялся в жидкости. Охлаждение вызывало уменьшение объемов капилляра и жидкости. Из-за разницы между коэффициентами сжатия капилляра и жидкости происходил разрыв жидкости. Прочность жидкости можно было вычислить, зная температуру исчезновения пузырька при нагреве и температуру разрыва жидкости при охлаждении, коэффициенты объемного расширения жидкости и стекла и модуль объемной

упругости жидкости [3]. Проблема метода состояла в том, что невозможно было определить природу разрыва: либо он возникал внутри объема жидкости, либо жидкость отрывалась от стенок капилляра. В последнем случае оценивалась бы прочность не самой жидкости, а сил сцепления ее с поверхностью стекла.

В начале ХХ века были проведены испытания жидкости на прочность с помощью центробежного метода [3]. Открытый с двух сторон капилляр заполнялся жидкостью и подвергался быстрому вращению. При некотором значении угловой скорости жидкость разрывалась в середине капилляра. Результаты опытов оказались весьма неоднозначны: прочность испытанной воды могла составлять 49 Н/см2, 2800 Н/см2 и даже 32500 Н/см2 (0,49 МПа, 28 МПа, 325 МПа соответственно). Разумеется, столь большой диапазон результатов (для воды) не мог быть достоверным критерием оценки состояния жидкости. В середине ХХ века разрыв жидкости стали осуществлять в герметичном постепенно увеличивающемся объеме, для чего использовались сильфоны. О величине нагрузки можно было судить по микрометру, измеряющему ход тарированной пружины. При этом утверждалось, что разрыв жидкости происходит на большей площади замкнутого объема, поэтому давление разрыва вычислялось как отношение нагрузки (за вычетом сопротивления сильфона) к этой площади [8], однако проблема измерения прочности снова не была решена: в герметичном объеме всегда существовало несколько характерных площадей.

В нашем поиске критерия оценки прочности следует выделить два направления. Первое – непосредственный разрыв рабочих жидкостей в различных замкнутых объемах. Второе – воздействие на жидкость наносекундными электромагнитными импульсами.

-

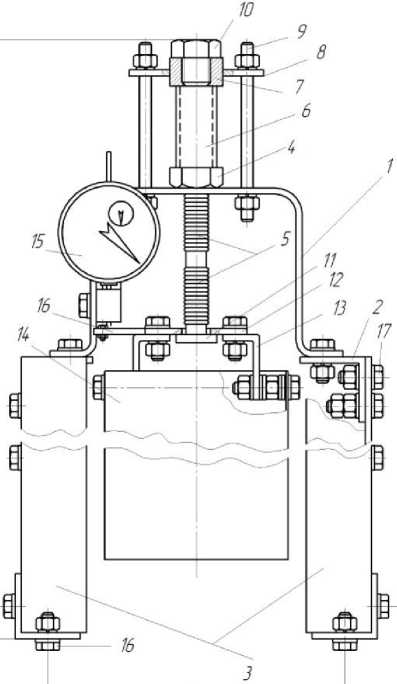

1. Разрыв жидкости в герметичном объеме . Принципиальный вид одной из экспериментальных установок представлен на рис. 1. Герметичный объем состоит из прозрачной пластиковой

-

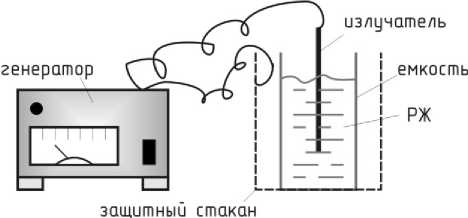

2. Воздействие на жидкость наносекунд-ными электромагнитными импульсами (НЭМИ). Хорошо известно ультразвуковое воздействие на жидкости [4], которое применяется в технологических операциях очистки деталей от загрязнений, и способно порождать в жидкости кавитацию. НЭМИ обладают совершенно иными характеристиками (табл. 1) [4, 6].

трубки 6 , сильфонов 5 и обойм 4 и 7 , герметизируясь болтом 10 . Для создания силы растяжения используется емкость 14 , заполняемая водой. При испытаниях воды были получены значения давлений р=–0,74 атм. на наибольшей площади и р=–4,1 атм. на наименьшей. Логично предполагать, что жидкость при такой постановке вопроса должна рваться не на большей, а на меньшей площади. Кроме того, проблема нескольких характерных площадей сохраняется. Следует отметить, что проблема места разрыва жидкости также сохраняется. Пузырьки могут образоваться на стенках сильфона, инициироваться его внутренним профилем (изгибами), а также зарождаться на других поверхностях замкнутого объема.

В этой связи создается серия установок на основе различных сильфонов. Это позволит проверить зависимость силы разрыва F от увеличения W замкнутого объема и при необходимости ввести понятие приведенной площади S=W 2/3 для расчета давления разрыва p=F/S или непосредственно использовать критерий объемного растяжения p*=F/W .

Рис. 1. Экспериментальная установка с блоком сильфонов (вертикальный подвес)

Интересно перейти от величин размерности давления (напряжения) к величинам энергии и вести понятие энергии разрыва E=F×l, где l – удлинение сильфона при растяжении. Таким образом, фактически вычисляется работа по разрыву сплошности жидкости (нарушению поверхностного натяжения). Однако главная задача данного направления еще не решена – четкая зависимость критериев от состояния рабочей жидкости и характеристик исследовательской установки отсутствует.

Принципиальный вид установки по воздействию НЭМИ на жидкости представлен на рис. 2. Проведенные исследования показали, что данное электромагнитное воздействие способно временно понижать вязкость испытуемых жидкостей тем сильнее, чем больше они загрязнены. При этом жидкость не меняла свою плотность и температуру. Соответственно, именно изменение (падение) вязкости было принято за критерий оценки прочности.

Наиболее показательные результаты экспериментов, полученные в собственной лаборатории кафедры и в лаборатории химмотологии и пластичных смазок «Мисма-Рос» (г. Миасс) представлены в табл. 2. Вязкость оценивалась с помощью лабораторных вискозиметров типа ВПЖ, степень загрязненности механическими примесями – по хромотограммам на фильтровальной бумаге.

Рис. 2. Установка по исследованию влияния НЭМИ на изменение вязкости жидкостей

Зависимость падения вязкости от степени загрязненности рабочей жидкости механическими примесями прослеживается довольно четко: чем выше загрязненность, тем сильнее снижается вязкость. Этот эффект может объясняться тем, что любая механическая частица в жидкости сама по себе уже является источником несплошно-сти (разрывом). Следует также отметить еще один факт, обнаруженный при экспериментах. Вязкость восстанавливает свое первоначальное значение в течение 24-72 часов в зависимости от условия хранения облученных образцов жидкости (в холодном, защищенном от света месте эффект снижения сохраняется дольше).

Таблица 1. Сравнение ультразвукового излучения и НЭМИ

|

Параметр сравнения |

Ультразвук |

НЭМИ |

|

форма сигнала |

и* Um,, "А |

Uf / ^имп t |

|

амплитуда импульсов, кВ |

Umax=2 |

Umax=10 |

|

продолжительность импульса, с |

2·10-6 |

10-9 |

|

частота следования, кГц |

16-500 |

1 |

Таблица 2. Падение вязкости в зависимости от состояния масла

|

Образец |

М10-ДМ (14000 км) |

АМГ-10 (1500 ч) |

И-20 (неизвестно) |

ВМГЗ (новое) |

8В-40 (12000 км) |

|

хромотрограмма и заключение |

c |

||||

|

удовл. |

хорошее |

очень плох. |

очень хор. |

хорошее |

|

|

падение вязкости, % |

9,1 |

7,1 |

21,2 |

1,2 |

3,4 |

Выводы: исследование прочности рабочих жидкостей и масел методом их облучения НЭМИ позволяет считать этот метод достаточно показательным для использования его при диагностике остаточного ресурса (остаточной прочности).

Список литературы Проблемы экспериментального измерения прочности рабочих жидкостей гидроприводов

- Барышев, В.И. Применяемость (выбор) масел в качестве рабочей жидкости гидропривода. Уч. пособие. -Челябинск: Изд-во ЧГТУ, 1993. 71 с.

- Биркгоф, Г. Струи, следы и каверны/Г. Биркгоф, Э. Сарантонелло. Пер. с англ. Под ред. Г.Ю. Степанова. -М.: Мир, 1964. 467 с.

- Гегузин, Я.Е. Пузыри. -М.: Наука, 1985. 180 с.

- Келлер, О.К. Ультразвуковая очистка/О.К. Келлер, Г.С. Кратыш, Г.Д. Лубяницкий. -Л.: Машиностроение (Ленингр. отд-ние), 1977. 184 с.

- Лайтхил, Дж. Волны в жидкости. Пер. с англ. -М.: Наука, 1980. 607 с.

- Белкин, В.С. Наносекундные электромагнитные импульсы и их применение/В.С. Белкин, В.А. Бухарин, В.К. Дубровин и др. Под. ред. В.В. Крымского. -Челябинск: Изд-во Татьяны Лурье, 2001. 110 с.

- Пирсол, И. Кавитация. Пер. с англ. Ю.Ф. Журавлева. -М.: Мир, 1975. 95 с.

- Хохлов, В.А. Электрогидравлический следящий привод. -М.: Наука, 1964. 234 с.