Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций

Автор: Болдырев А.М., Григораш В.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Юбилеи и юбиляры

Статья в выпуске: 3 т.3, 2011 года.

Бесплатный доступ

Рассмотрены проблемы модифицирования металла шва при сварке плавлением. Дан анализ причин снижения эффективности модификаторов в сварочной ванне. Обосновано применение наномодификаторов в комплек- се с макрочастицами, выполняющими роль микрохолодильников.

Эффективность модифицирования сварных швов, дезактива- ция модификаторов, нанокомплексы

Короткий адрес: https://sciup.org/14265559

IDR: 14265559 | УДК: 621.791:

Текст научной статьи Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций еталлические конструкции изготавливают в основном из проката, имеющего мелкозернистую структуру и высокие прочностные показатели (листы, профили, трубы). Однако в процессе дуговой сварки вследствие теплового воздействия сварочной дуги, температура которой превышает 6000 оС, в шве и околошовной зоне формируется крупнозернистая структура с пониженными механическими свойствами. При этом самой слабой зоной соединения оказывается металл шва. Поэтому вопросам улучшения структуры и повышения механических свойств сварных соединений уделяется постоянное внимание исследователей. В машиностроении улучшение структуры сварных соединений в ответственных узлах осуществляют с помощью последующей термической обработки сварных узлов. Однако при изготовлении и монтаже строительных и других крупногабаритных металлоконструкций производить такую обработку даже в заводских условиях, не говоря о монтажных, весьма затруднительно и экономически невыгодно. В таких конструкциях основным способом получения благоприятной структуры сварных соединений является управление кристаллизацией сварочной ванны непосредственно в процессе сварки [1].

Одним из способов получения мелкозернистой структуры кристаллизующегося металла является введение в расплав небольшого количества веществ, тормозящих рост кристаллов или увеличивающих число центров кристаллизации. Эти вещества называют модификаторами, а сам процесс – модифицированием. Модифицирование кристаллизующегося металла широко применяется в литейном производстве. В сварочном производстве успехи в модифицировании сварных швов более скромны.

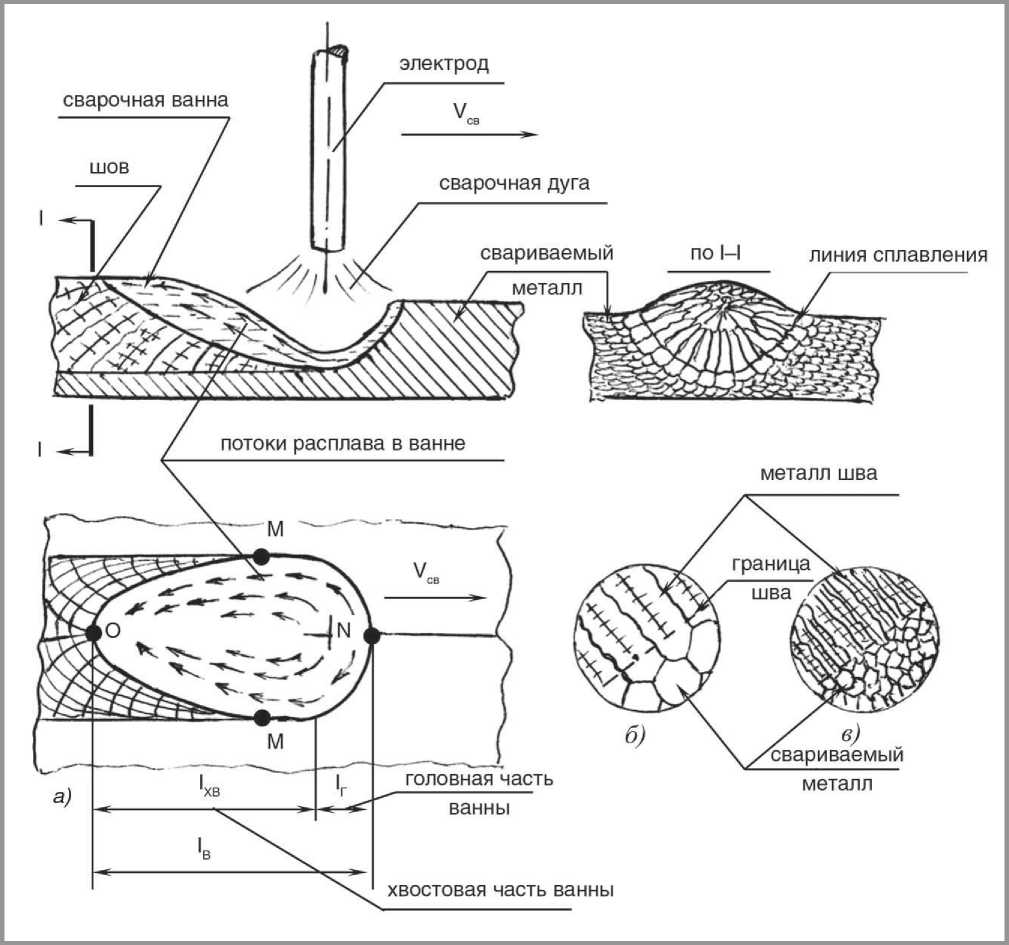

Образование сварного соединения при сварке плавлением осуществляется в сварочной ванне путем локального расплавления и совместной кристаллизации металла кромок соединяемых элементов. Сварочная ванна представляет собой небольшой объем расплавленного металла, образующегося под действием мощного источника тепла (электрическая дуга, электронный или лазерный луч). В ней одновременно протекают 2 процесса – плавление свариваемого металла по линии MNM

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций в головной части и кристаллизация по линии MOM – в хвостовой (см. рисунок, а).

Условия кристаллизации металла сварного шва при электродуго-вой сварке значительно отличаются от кристаллизации отливок.

Рис. Схема образования шва при: а) дуговой сварке, б) формирование структуры шва при сварке аустенитной стали с крупным, в) мелким зерном [2]: lг, lхв, lв – длина головной части, хвостовой и общая длина сварочной ванны;

Vсв – направление движения сварочной дуги; MNM – и MOM – фронт плавления и кристаллизации

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций

Во-первых, в сварочную ванну небольшого по сравнению с отливкой объема от высокотемпературного источника – электрической дуги – непрерывно вводится тепловая энергия. Температура столба дуги превышает 6000 оС, в активном пятне поверхность сварочной ванны нагрета до температуры кипения металла, а граница сварочной ванны представляет собой изотермическую поверхность с температурой плавления свариваемого металла. Такое распределение температуры в расплаве обусловливает высокий градиент ее в зоне кристаллизации сварочной ванны. Так, если при литье в кокиль этот градиент находится на уровне 10 град/см [3], то при сварке он на 2–3 порядка выше (100–500 град/см на оси шва и 1000–2000 град/см на линии сплавления [4]). Во-вторых, на границе сварочной ванны уже существуют готовые двумерные зародыши на поверхности частично оплавленных зерен свариваемого металла, имеющих размерное и структурное соответствие кристаллизующемуся расплаву, поэтому размер зерна в металле шва вблизи линии сплавления в основном определяется размером зерен свариваемого металла (см. рисунок, б , в ).

Таким образом, основным направлением в решении проблемы получения мелкозернистой структуры металла шва остается модифицирование кристаллизующегося металла, которое обеспечивало бы увеличение числа центров кристаллизации. Однако перечисленные особенности термических условий в зоне сварки приводят к снижению эффективности модификаторов в сварочной ванне.

В настоящей работе предпринята попытка проанализировать процессы дезактивации модификаторов в сварочной ванне и сформулировать требования к их физико-химическим свойствам и технологическим параметрам процесса сварки.

Известно, что модификаторы по механизму воздействия на процесс кристаллизации делятся на 2 типа – ингибиторы (тормозящие рост кристаллов) – модификаторы I рода и инокуляторы (поставляющие в расплав центры кристаллизации) – модификаторы II рода [5]. В настоящей работе дан анализ процесса потери эффективности модификаторов II рода используют частицы тугоплавких элементов, а также их оксидов и нитридов, поверхность которых служит подложкой для осаждения атомов из кристаллизующегося расплава. Предполагаем, что основной причиной дезактивации модификатора в сварочной ванне является длительное пребывание его в высокотемпературной зоне.

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций

В этой зоне интенсифицируются процессы нагрева модифицирующей частицы, ее плавления и растворения в жидком металле.

Будем считать, что сферическая частица модификатора с радиусом r, введенная в головную часть сварочной ванны со скоростью Vм, перемещается с потоками расплава и за время τ м достигает фронта кристаллизации MOM (см. рисунок, а ). За это время в сварочной ванне протекают процессы, снижающие активность модификатора. Очевидно, что для сохранения активности модификатора время его пребывания в высокотемпературной сварочной ванне τ м не должно превышать время полной дезактивации модификатора τ д, т. е. должно выполняться условие:

τ м< τ д. (1)

Значит для повышения активности частицы модификатора необходимо сокращать время ее пребывания в сварочной ванне τ м и увеличивать время дезактивации τ д.

Максимальное время пребывания модифицирующей частицы в сварочной ванне длиной lв, перегретой на ∆ Тм и движущейся со скоростью сварки Vсв, получим из выражения:

1 AT

τ = B + — м V + ,

CB M где ∆Тм = Тр –Тм; Тр и Тм – температура расплава и температура плавления модификатора; G – градиент в сварочной ванне по оси шва; Vм – скорость движения частицы с потоками расплава в сварочной ванне (см. рисунок) относительно фронта кристаллизации.

Для упрощения анализа дезактивацию сферической частицы представим как процесс, состоящий из 3 следующих друг за другом этапов: нагрев частицы от начальной температуры То до температуры ее плавления Тм, полное ее расплавление и растворение. Тогда время дезактивации частицы можно записать как сумму длительностей каждого этапа:

τ д = τ 1 + τ 2 + τ 3,

где τ 1, τ 2, τ 3 – время нагрева, расплавления и растворения частицы.

Используя решение задачи об изменении температуры в сферическом теле радиусом r [6], получим:

k-r2(T -T)

1 v P 07 τ 1 = a -AT ,

M M

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций где k – коэффициент пропорциональности, Тр и То – температура расплава и начальная температура модификатора, ам – температуропроводность модификатора, ∆Тм – величина перегрева модификатора.

Время полного расплавления сферической частицы определим с помощью решения задачи о плавлении шара в перегретом расплаве [7]:

k9 • r2L • p 2 м r м τ ,

м м где Lм, λм и ρм – скрытая теплота плавления, теплопроводность и плотность модификатора.

Растворение в диффузионном режиме модификатора в сварочной ванне при начальной концентрации См можно уподобить процессу распространения тепла от нагретого сферического тела в однородной среде [7]. При этом будем считать, что граница раздела модификатор – расплав исчезнет при достижении в центре шара предельной растворимости модификатора (Спр) в расплаве, а время растворения частицы определится выражением:

к • r2 C 3 м

τ3 = • , np где D – коэффициент диффузии модификатора в расплаве.

Таким образом, условие (4) можно записать в следующем виде:

1 AT к r2(T - T ) к • r2L p к r2C в M 1 v p о7 . 2 м 3 м

+ < + + .

V GV a -AT XAT DC

СВ м M M M np

Из этого выражения следует, что для сокращения времени пребывания модификатора в высокотемпературной зоне (левая часть неравенства) необходимо увеличить скорость движения модификатора в расплаве Vм относительно фронта кристаллизации (например, с помощью электромагнитного поля). А для торможения процессов дезактивации (т.е. для увеличения правой части неравенства) необходимо: уменьшать перегрев модификатора ∆ Тм, за счет применения тугоплавких модификаторов, использовать модификаторы с малой тепло- и температуропроводностью, применять малорастворимые в расплаве модификаторы (Спр → 0).

Приведенный анализ в силу ряда допущений может быть использован только в первом приближении для качественной оценки путей повышения эффективности модификаторов II рода при сварке.

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций

Применение поверхностно-активных веществ (модификаторы I рода) при сварке, насколько нам известно, мало исследовано, хотя, судя по имеющимся публикациям, в условиях литейного производства это направление весьма перспективно. Поэтому необходимы поиски поверхностно-активных модификаторов, эффективно работающих в условиях дуговой сварки, требуется анализ взаимодействия расплава и модификаторов с использованием современных представлений об электронном строении их атомов. Необходимы также технологические разработки, обеспечивающие максимальную эффективность модификатора в условиях сварки (способы введения модификатора в сварочную ванну, оптимальные режимы сварки, комбинированное воздействие модификаторов и внешних возмущений и т.д.).

Новые возможности в управлении формированием структуры кристаллизующегося металла появились при использовании наноструктурных материалов – наномодификаторов в качестве модифицирующих добавок [8, 9].

Одними из первых в качестве наномодификатора для измельчения зерна отливок из чугуна и углеродистых сталей применили углеродные наночастицы [9]. В нанопорошках графита были обнаружены кластеры углерода, состоящие из 70 и 80 молекул (С70 и С80), имеющие форму мяча и названные фуллеренами. Доказано, что углеродистые фуллерены являются устойчивыми кластерами в жидких чугунах и сталях, и их применение позволило в 3–4 раза уменьшить размер зерна в отливках.

Из всех перечисленных в неравенстве (7) теплофизических и геометрических характеристик модификатора при заданном его химическом составе время дезактивации в широком диапазоне можно варьировать в основном только за счет гранулометрического состава, т.е. размера частицы. Это время пропорционально квадрату радиуса сферической частицы, что также свидетельствует о резком возрастании химической активности модификатора при уменьшении размеров частицы. Но отсюда также следует, что непосредственное введение в сварочную ванну наноразмерных частиц порядка 10–9 м малоэффективно, т. к. время дезактивации такой частицы пропорционально 10–18 с, т.е. ее дезактивация произойдет практически мгновенно. Следовательно, наномодифицирование сварных швов представляет большую научную и практическую проблему.

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций

Одним из способов повышения эффективности мордификаторов при сварке плавлением является введение в сварочную ванну модификаторов в смеси с охлаждающим порошком, размеры частиц которого превышают размеры частиц модификатора, и по составу близким к свариваемому металлу [10]. Эта идея успешно развивается в Воронежском государственном архитектурно-строительном университете при наномодифицировании сварных швов. Для сохранения модифицирующей активности наночастицы необходимо прикрепить ее к макрочастице, выполняющей роль микрохолодильника, т.е. создать комбинацию, названную нами нанокомплексом. Эта задача решается с помощью механохимической обработки порошковой смеси из макро-и наночастиц в высокоэнергетических мельницах. В настоящее время получены такие нанокомплексы и ведутся исследования эффективности наномодифицирования металла шва в условиях электродуговой сварки.

Повышение активности модификаторов в сварочной ванне всегда было сложной проблемой, а в случае применения наномодификаторов она многократно усложняется. Тем не менее, эта проблема весьма актуальна, а ее решение сулит хорошие перспективы.

Выводы

-

1. Вследствие специфических условий кристаллизации металла в сварочной ванне (высокий перегрев, наличие двумерных центров кристаллизации на границе сварочной ванны, высокие градиенты температуры в зоне кристаллизации и скорость роста кристаллов) металл шва, как правило, имеет неблагоприятную крупнозернистую столбчатую структуру, направленную от границы сплавления к центру шва, со сравнительно низкими прочностными свойствами.

-

2. Управление кристаллизацией металла шва при сварке плавлением с целью получения мелкозернистой структуры путем введения в сварочную ванну модификаторов II рода – перспективный и экономичный путь повышения прочностных и эксплуатационных характеристик сварных соединений крупногабаритных металлоконструкций, не проходящих последующую термическую или механическую обработку. Однако особенности термических условий в сварочной ванне приводят к значительному по сравнению с литьем снижению актив-

- А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций

-

3. Установлено, что время дезактивации сферической частицы модификатора II рода пропорционально квадрату радиуса частицы. Поэтому с уменьшением размеров модифицирующих частиц время дезактивации и эффективность модифицирования резко уменьшаются.

-

4. Одним из перспективных способов получения мелкозернистой структуры металла шва является наномодифицирование. Однако введение их в сварочную ванну в связи с высокой активностью весьма проблематично, поэтому назрела необходимость интенсификации исследовательских работ в решении этой проблемы.

ности модификаторов. Поэтому исследование способов повышения активности модификаторов в условиях дуговой сварки является актуальной задачей.

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Болдырев А.М., Григораш В.В. Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2011, Том 3, № 3. C. 42–52. URL: (дата обращения: ______________).

Dear colleagues!

The reference to this paper has the following citation format:

Boldyrev A.M., Grigorash V.V. Problems of micro- and nanomodified joints under building metal structure welding. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2011, Vol. 3, no. 3, pp. 42–52. Available at: (Accessed _____________). (In Russian).

А.М. БОЛДЫРЕВ Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций