Проблемы наплавки уплотнительных поверхностей трубопроводной арматуры и пути их решения

Автор: Полосков С.С.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Введение. Рассматривается проблема обеспечения необходимых функций трубопроводной арматуры по перекрытию, регулированию, распределению потоков рабочей среды в крайне неблагоприятных условиях эксплуатации нефтегазовых трубопроводов, связанных с наличием в углеводном сырье абразивных частиц, механических примесей, сероводорода, углекислого газа и органических кислот с сульфато-восстанавливающими бактериями.Материалы и методы. Высокие эксплуатационные свойства уплотнительных поверхностей трубопроводной арматуры обеспечивает антикоррозионная наплавка легированных и высоколегированных металлов на основе железа с добавлением хрома, никеля, кобальта и ниобия. Проанализированы основные методы наплавки: дуговой наплавки покрытыми электродами, неплавящимся и плавящимся электродами в защитных газах, дуговой наплавки под флюсом. Отмечены преимущества и недостатки реализуемых в последние годы способов наплавки: лазерной, плазменно-порошковой и плазменнодуговой.Результаты исследования...

Антикоррозионная наплавка, затворный узел, трубопроводная арматура, математическая модель наплавки, плавящийся электрод, присадочная проволока

Короткий адрес: https://sciup.org/142221969

IDR: 142221969 | УДК: 621.791.927.5:621.646.1 | DOI: 10.23947/1992-5980-2019-19-4-349-356

Текст научной статьи Проблемы наплавки уплотнительных поверхностей трубопроводной арматуры и пути их решения

Введение. Россия не только располагает крупнейшей ресурсной базой, но и колоссальным опытом в создании и эксплуатации её инфраструктуры. Важнейшим элементом инфраструктуры является разветвленная сеть трубопроводов для транспорта нефти, газа и продуктов их переработки, так как месторождения нефти и газа в России и их потребители разнесены географически на огромные расстояния [1]. Это требует решения целого ряда задач, первоочередной из которых является управление доставкой углеводородного сырья потребителям. Однако оперативно-диспетчерское управление потоками сырья в трубопроводах невозможно без соответствующей арматуры. Необходимые запорно-регулирующие функции нефтегазовой арматуры обеспечивает ее затворный узел, который, в зависимости от своего назначения, создает условия по перекрытию, регулированию, распределению потоков рабочей среды путем изменения своего проходного сечения.

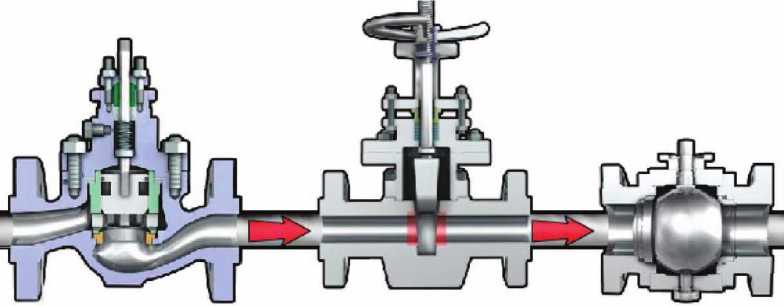

По способу остановки потока и конструктивным особенностям затворного узла все виды трубопроводной арматуры классифицируются на вентили, задвижки и шаровые краны. Их конструктивные различия (рис. 1) наглядно показаны в работе [2]. Затворный узел арматуры, как правило, состоит из двух

контактных элементов — седла и затвора.

а) б) в)

Рис. 1. Конструктивные особенности затворных узлов трубопроводной арматуры: а — вентиль; б — задвижка; в — шаровой кран [2]

В вентилях (рис. 1 а) затвор перемещается вдоль движения потока рабочей среды; в задвижках (рис. 1 б) затвор движется перпендикулярно потоку рабочей среды; в кранах запирающий элемент поворачивается вокруг оси устройства перпендикулярно потоку рабочей среды. В зависимости от формы тела вращения краны бывают конусные, цилиндрические и шаровые. Схема функционирования шаровых кранов представлена на рис. 1 в. Как правило, уплотнение в затворе осуществляется по схеме «металл-металл». Следует отметить, что именно шаровые краны обеспечивают минимальное сопротивление потоку в открытом положении, обладают большей скоростью открывания/закрывания, наибольшим сроком безотказной эксплуатации [3].

Транспортировка углеводного сырья характеризуется высокими давлениями как в самих трубопроводах, так и в трубопроводной арматуре. Помимо этого, добыча и переработка углеводородов неизменно сопряжена с транспортировкой по трубопроводным системам сырья, содержащего абразивные частицы и механические примеси. Перемещаемая среда может также содержать сероводород (H 2 S) и углекислый газ (CO 2 ). Помимо этого, при транспорте нефтяного сырья на контактных поверхностях арматуры может образовываться конденсат, содержащий органические кислоты и сульфато-восстанавливающие бактерии. В настоящее время активно развивается индустрия сжижения газа, где все процессы происходят при крайне низких температурах. Низкие температуры также создают определенные проблемы при эксплуатации арматуры.

Материалы и методы. С учетом перечисленных условий эксплуатации конструкция запорного узла должна исключать заклинивание затворов и обеспечивать их необходимую стойкость к коррозии и гидроабразивному износу. Зачастую такие требования обеспечивают наплавкой износо- и коррозионностойкими материалами. Однако многие проблемы импортозамещения подобной продукции сдерживаются из-за нерешенности ряда вопросов по реализации процессов наплавки. Это актуализирует необходимость совершенствования технологий антикоррозионной наплавки уплотнительных поверхностей трубопроводной арматуры.

Известно, что корпусные детали и детали узла затвора трубопроводной арматуры изготавливают из нелегированных, легированных и высоколегированных сталей, заготовки для которых получают прокатом, литьем или штамповкой [4]. Исходными данными, определяющими выбор конкретных материалов для арматуры являются условия, при которых она будет эксплуатироваться. Важным является изменение свойств металла в процессе длительной эксплуатации. Следует отметить, что зачастую при изготовлении деталей и узлов трубопроводной арматуры используют более дешевые нелегированные стали, а требуемые антикоррозионные свойства уплотнительных поверхностей обеспечивают наплавкой легированных и высоколегированных металлов. Поэтому в настоящее время наплавка является приоритетным направлением обеспечения требуемых эксплуатационных свойств уплотнительных поверхностей арматуры. В зависимости от условий эксплуатации арматуры применяют наплавочные материалы на основе железа с добавлением хрома, никеля, кобальта и ниобия.

Так как главным требованием к антикоррозийной наплавке является ее стойкость против сероводородного растрескивания и углекислотной коррозии, то это требование достигается обоснованным подбором материалов, способов наплавки и их режимов. В настоящее время при наплавке поверхностей трубопроводной арматуры наиболее распространены дуговая наплавка покрытыми электродами, наплавка неплавящимся электродом с присадочной проволокой, механизированная наплавка в защитных газах и дуговая наплавка под флюсом [5]. Перечисленные технологии наплавки обладают как целым рядом достоинств, так и определенными недостатками. Наплавке штучным электродом присуще значительное количество дефектов, требующих дополнительных затрат на их устранение. Ручная аргонодуговая наплавка, обеспечивающая самое высокое качество наплавляемых слоев, характеризуется относительно низкой производительностью. Для ее реализации требуются сварщики высокой квалификации. Механизированная наплавка плавящимся электродом в среде защитного газа более производительна, однако регулирование тепловложения и соотношения долей подложки и электродного материала затруднено. Помимо этого, всем перечисленным технологиям присуще подплавление основного металла и значительное термическое воздействие на него, что является существенным недостатком. Следует отметить, что при реализации любых способов ручной или механизированной наплавки невозможно добиться равномерности толщины наплавленного слоя. Наплавка под слоем флюса имеет ограничения, так как позволяет наплавлять только простые, практически плоские поверхности.

Машиностроение и машиноведение

Повышение производительности и качество выполняемых работ обеспечивает автоматизация процессов наплавки. Автоматическая наплавка неплавящимся электродом с подачей присадочной проволоки обеспечивает непрерывность процесса с эффективным регулированием долей металла подложки в наплавленном слое. При этом требуется постоянный контроль за состоянием неплавящегося электрода, так как при износе его рабочей поверхности проплавляющая способность дуги резко снижается. В свою очередь, при более производительной автоматической наплавке плавящимся электродом, даже с подачей дополнительной присадочной проволоки [6], сложнее добиваться минимального проплавления основного металла.

В последние годы покрытия на трубопроводной арматуре выполняют лазерной и плазменной наплавкой с присадочным металлом в виде порошка или присадочной проволоки [7, 8], газопламенного напыления. Лазерная наплавка имеет целый ряд преимуществ, так как она обеспечивает минимальное тепловое воздействие на подложку. Существенным недостатком лазерной наплавки с присадкой в виде порошка является его нерациональное использование, так как он частично не попадает под лазерный луч и остается неиспользованным. В случае использования присадочной проволоки возникают проблемы с ее плавлением, обусловленные требованиями по точности наведения под луч. К сожалению, плазменно-порошковая наплавка имеет схожие проблемы по использованию порошковых материалов. Замена порошка на присадочную проволоку создает проблемы по ее усвоению наплавочной ванной. Комбинированная плазменно-дуговая наплавка характеризуется сложностью синхронного управления разнородными источниками тепла. Как отмечает целый ряд авторов, при газопламенном напылении зачастую наблюдается повышенная пористость и характерные сколы напыляемого металла.

Поэтому для антикоррозионной наплавки трубопроводной арматуры требуются новые технические решения, использующие уже апробированные на практике технологии и средства автоматизации. Сейчас в парке промышленных роботов промышленно развитых стран большинство составляют роботы, воспроизводящие движения рук человека при выполнении технологических операций. Использование таких роботов для перемещения наплавочной горелки смогло бы не только снизить требования к квалификации сварщиков, но и уменьшить их субъективное влияние на качество работ [9].

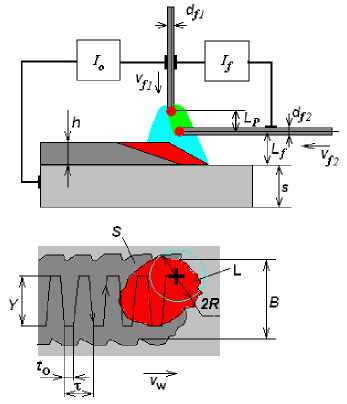

Результаты исследования. С учетом возможностей автоматизации, таким перспективным путем мог бы стать высокотехнологичный процесс роботизированной наплавки плавящимся электродом с подачей дополнительной присадочной проволоки в переднюю часть сварочной ванны для экранирования теплового воздействия дуги (рис. 2).

Рис. 2. Схема процесса наплавки плавящимся электродом с подачей присадочной проволоки и поперечными колебаниями горелки: I o , I f — токи основной и дополнительной дуги; R — радиус факела дуги; s — толщина подложки; d f , v f — диаметр и скорость подачи проволок; Y,t o , т — параметры поперечных колебаний;

L,S — расплав и наплавленный слой

По мнению авторов, такой способ наплавки обладает достаточно широкими технологическими возможностями регулирования тепловложения и проплавления в более широких пределах, так как позволяет использовать наработки по управляемому каплепереносу электродного металла [10] и созданию оптимальных условий плавления присадочной проволоки [11]. Помимо этого, возможность поступления через присадочную проволоку наноструктурируемых добавок, активно изучаемых в настоящее время, улучшат микроструктуру и свойства наплавленного металла. Разумеется, лучшее усваивание наплавочной ванной присадочной проволоки обеспечит ее сопутствующий подогрев. Как отмечается в работе [12], для формирования более широких слоев за меньшее число проходов при малой интегральной скорости наплавки целесообразно использовать поперечные колебания горелки. Такие колебания снизят вероятность формирования закалочных структур, инициирующих проявления очагов коррозии. Однако в полной мере использовать подобные разработки могут только высокотехнологичные наукоемкие предприятия, стремящиеся усилить свои преимущества в конкурентной среде [13]. К сожалению, промышленному применению предлагаемого процесса антикоррозионной наплавки уплотнительных поверхностей трубопроводной арматуры мешает целый рад нерешенных проблем (рис. 3).

Рис. 3. Проблемы промышленного использования наплавки плавящимся электродом с дополнительной присадочной проволокой

Для решения вышеперечисленных проблем и успешной реализации предлагаемого процесса антикоррозионной наплавки необходима разработка научно обоснованной методической и программно -математической базы анализа и прогнозирования качества наплавляемых поверхностей. Решение задачи оптимизации предлагаемой технологии наплавки осложнено большим количеством параметров: скоростью наплавки и подачи проволоки, ее диаметром, напряжением и током дуги, амплитудой, периодом и формой колебаний, исходной температурой подложки. Важны и показатели качества: размеры и форма наплавляемого слоя, глубина проплавления и толщина наплавки, химический состав наплавленного металла, свойства наплавленного слоя. Следует также учитывать, что оптимизация технологии наплавки требует проведения большого количества экспериментов, в большинстве случаев, весьма сложных и дорогостоящих.

В настоящее время среди современных методов исследования процессов сварки и наплавки, сокращающих время и количество экспериментов, выделяют физико-математическое моделирование. Эффективность процессов наплавки на основе компьютерного моделирования показана в целом ряде работ [14, 15]. Так, в работе [14] выполнен анализ упрочняющей наплавки с использованием физико-математического моделирования. Моделированием определена оптимальная глубина проплавления и ширина наплавочной ванны при которых минимизируется перемешивание наплавляемого металла. К сожалению, в этой работе не рассмотрены условия гарантированного обеспечения содержания основного металла менее 2–5% в завершающем слое.

Задачи разработки технологии наплавки методами компьютерного инженерного анализа формализованы в работе [15], в которой рассмотрена технология плазменной наплавки кольцевых слоёв из меди на стальные трубные заготовки с поперечными колебаниями плазмотрона. Однако результаты данной работы неприменимы для антикоррозийной наплавки покрытий, а сам процесс существенно отличается от наплавки плавящимся электродом.

При наплавке сталей, содержащих тугоплавкие металлы, на низко- и среднелегированные стали, сложно избежать формирования закалочных структур и возникновения трещин. Оценить вероятность формирования закалочных структур позволяют статистические модели, описанные в работах [16, 17]. Подходы и результаты данных работ могут быть частично использованы для оценки свойств наплавленного металла и подложки.

Машиностроение и машиноведение

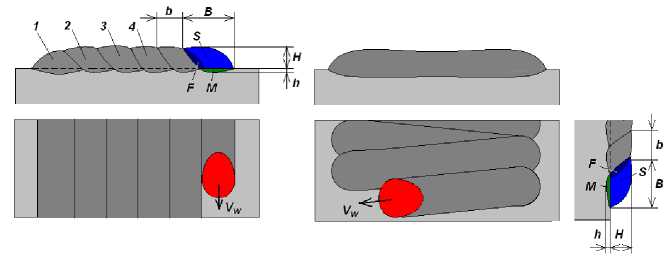

Обсуждение и заключение. Приведенные примеры показывают, что существующие достижения в компьютерном моделировании процессов сварки и наплавки не могут решить проблемы по промышленному внедрению предлагаемой технологии антикоррозионной наплавки. Поэтому первоочередной задачей является разработка математической модели процесса антикоррозионной наплавки плавящемся электродом в защитном газе с дополнительной присадочной проволокой и с поперечными колебаниями наплавочной горелки. Модель должна обеспечить виртуальное воспроизведение плавления электродов заданных диаметров при заданных скоростях подачи, формирование наплавочной ванны под действием теплового и силового воздействия дуги и потока электродных капель, а также воспроизведение термического цикла с последующим расчётом соотношения структурных составляющих наплавленного металла и металла подложки. Система уравнений модели может быть решена численными методами, для чего должна быть создана специальная компьютерная программа. Такая программа должна обеспечить воспроизводство многопроходной наплавки с учетом его характерных размеров наплавляемых слоёв (рис. 4), что требует моделирования последовательности их укладки.

а) б)

Рис. 4. Характерные размеры при наплавке покрытий ниточными швами (a)

и c поперечными колебаниями (б): 1…4 — номера валиков, V w — направление движения горелки;

B — ширина ванны; b — шаг дуги; h — глубина проплавления; H — высота наплавки; S, F, M — площади

наплавки, оплавления предыдущего валика и расплава подложки

Важной проблемой является обеспечение адекватности моделирования — соответствие экспериментальным данным. При наличии адекватной модели можно оценивать влияние параметров на показатели качества формирования наплавочных валиков, в первую очередь, на химический состав, геометрические размеры и механические свойства каждого наплавленного валика.

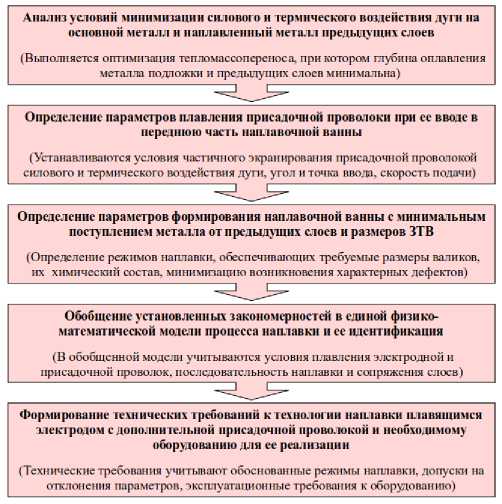

Алгоритм последовательности решения задач по определению параметров процесса антикоррозионной наплавки плавящимся электродом с дополнительной присадочной проволокой представлен на рис. 5.

Рис. 5. Алгоритм последовательности решения задач по оптимизации процесса наплавки плавящимся электродом

Практическая реализация предложенного алгоритма позволит установить четкую взаимосвязь между технологическими параметрами процесса антикоррозионной наплавки и показателями качества формирования наплавляемых слоев, определить программу их оптимизации для обеспечения требуемых эксплуатационных свойств трубопроводной арматуры. В свою очередь определение оптимальных параметров наплавки поможет сформировать более обоснованные технологические требования к предлагаемой технологии наплавки и выбору необходимого роботизированного оборудования для ее реализации.

Несомненно, при таком системном подходе выявленные проблемы разработки и внедрения технологии наплавки уплотнительных поверхностей трубопроводной арматуры плавящимся электродом с дополнительной присадочной проволокой в ближайшее время будут успешно решены, что позволит гарантированно обеспечить необходимые эксплуатационные свойства столь важного регулирующего элемента нефтегазового оборудования.

Выводы

-

1. Перспективным путем обеспечения требуемых эксплуатационных свойств трубопроводной арматуры при существенном увеличении производительности и качества наплавочных работ при ее изготовлении является внедрение в производство технологий антикоррозионной наплавки плавящимся электродом с подачей дополнительной присадочной проволоки.

-

2. Для промышленного применения предлагаемой технологии наплавки необходимо проведение комплекса исследований, направленных на оценку влияния технологических параметров на качество формирования наплавляемых слоев и обеспечения требуемых эксплуатационных характеристик трубопроводной арматуры.

-

3. Имеющиеся методики моделирования процессов наплавки не могут решить проблемы по промышленному внедрению технологии наплавки плавящимся электродом с дополнительной присадочной проволокой. Это обстоятельство обуславливает необходимость разработки оригинальной математической модели процесса наплавки, обеспечивающей его виртуальное воспроизведение при формировании наплавочной ванны, а также термического цикла наплавки с расчётом соотношения структурных составляющих наплавленного металла и металла подложки, химического состава наплавляемых слоев.

Список литературы Проблемы наплавки уплотнительных поверхностей трубопроводной арматуры и пути их решения

- Никонова, А. А. Нефтегазовые ресурсы России: оценки и перспективы развития топливноэнергетического комплекса / А. А. Никонова // Экономический анализ: теория и практика. - 2017. - № 11. - C. 2064-2082.

- Valve technology: handbook. - Stavanger: Norwegian Oil and Gas Association, 2017. - 131 p.

- Barker, G. The engineer's guide to plant layout and piping design for the Oil and Gas Industries / G. Barker. - Houston: Gulf Professional Publishing, 2018. - 532 p.

- Шпаков, О. Н. Трубопроводная арматура: справочник специалиста / О. Н. Шпаков. - СанктПетербург: КХТ, 2007. - 463 с.

- Saha, M. K. A review on different cladding echniques employed to resist corrosion / M. K. Saha, S. Das // Journal of the Association of Engineers. - 2016. - Vol. 86, № 1-2. - P. 51-63.

- Исследование процесса аргонодуговой наплавки плавящимся электродом с подачей присадочной проволоки / А. А. Антонов// Известия BолгГТУ. Проблемы материаловедения, сварки и прочности в машиностроении. - 2016. - № 2 (181). - С. 132-135.

- Татаринов, Е. А. Лазерная наплавка элементов запорной арматуры / Е. А. Татаринов // Известия ТулГУ. Технические науки. - 2015. - № 11-1. - С. 101-107.

- Соснин, Н. А. Плазменные технологии: руководство для инженеров / Н. А. Соснин, С. А. Ермаков, П. А. Тополянский. - Томск: Изд-во ТПУ, 2013. - 406 с.

- Опыт внедрения роботов в сварочное производство / М. А. Шолохов// Сварка и диагностика. - 2014. - № 4. - С. 41-43.

- Особенности управляемого тепломассопереноса при сварке плавящимся электродом с короткими замыканиями дугового промежутка / С. И. Полосков// Сварочное производство. - 2002. - № 7. - С. 6-13.

- Шипилов, А. В. Определение оптимальных условий плавления присадочной проволоки при автоматической орбитальной сварке стальных трубопроводов / А. В. Шипилов, В. А. Ерофеев, С. И. Полосков // Сварочное производство. - 2012. - № 3. - С. 12-19.

- Страхова, Е. А. Физико-математическое моделирование процесса наплавки с поперечными колебаниями плазмотрона / Е. А. Страхова, В. А. Ерофеев, В. А. Судник // Сварка и диагностика. - 2009. - № 3. - С. 32-38.

- Полосков, С. С. Особенности и пути совершенствования инновационной деятельности высокотехнологичных наукоемких предприятий / С. С. Полосков // Modern Economy Success. - 2019. - № 2. - С. 87-94.

- Ерофеев, В. А. Особенности технологии дуговой наплавки упрочняющих слоев на стальную подложку / В. А. Ерофеев, С. К. Захаров, О. В. Кузнецов // Известия ТулГУ. Технические науки. - 2014. - № 11-1. - С. 132-138.

- Ерофеев, В. А. Компьютерный инженерный анализ процесса плазменно-дуговой наплавки слоя цветного сплава на стальные тела вращения / В. А. Ерофеев, Е. А. Страхова // Заготовительные производства в машиностроении. - 2011. - № 12. - С. 12-18.

- Зайффарт, П. Расчетные модели для оценки вязкости разрушения низко- и среднелегированного металла шва в зависимости от его состава и структуры / П. Зайффарт, О. Г. Касаткин // Сварочное производство. - 1995. - № 6. - С. 10-12.

- Касаткин, О. Г. Интерполяционные модели для оценки фазового состава зоны термического влияния при дуговой сварке низколегированных сталей / О. Г. Касаткин, П. Зайффарт // Автоматическая сварка. - 1984. - № 1. - С. 7-11.