Проблемы определения размеров наночастиц

Автор: Крушенко Генрих Гаврилович, Решетникова Светлана Николаевна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (35), 2011 года.

Бесплатный доступ

Описаны методы получения нанопорошков химических соединений и способы определения размеров их частиц

Нанопорошки химических соединений, размеры

Короткий адрес: https://sciup.org/148176547

IDR: 148176547 | УДК: 669.14.018.28:669.893

Текст научной статьи Проблемы определения размеров наночастиц

С целью повышения физико-механических характеристик изделий, изготовляемых из различных материалов (сплавы, графитовые изделия, пластмассы и др.), в процессе их получения в последнее время все шире применяются нанопорошки (НП) высокопрочных тугоплавких соединений (нитриды, карбонитриды, карбиды, оксиды, бориды и др.) [1].

В связи с исключительно малыми размерами частиц НП (кристаллические или аморфные образования с размерами частиц, не превышающими 100 нм (1 нм = 10–9 м) и их высокой реакционной способностью возникла идея их введения в металлические расплавы в качестве центров кристаллизации с целью измельчения структуры литых изделий. Однако существующие способы введения в металлические расплавы порошкообразных добавок не могут быть приняты при использовании НП вследствие их особых свойств по сравнению с более крупными порошками. Так, частицы НП легко конгломерируются, их окисление начинается при сравнительно низких температурах и, что особенно важно для выполнения роли центров кристаллизации, - они плохо смачиваются жидким металлом. Кроме того, несмотря на высокую плотность (от 1380 кг/м3 (TaN) до 2510 кг/м3 (В 4 С), НП легко образуют в воздухе пылевидную взвесь, при определенных условиях самовозгорающуюся, и даже взрывоопасную. Все это делает практически невозможным прямое введение НП в расплавы. В связи с этим был разработан принципиально новый способ их введения в расплав. В результате перебора целого ряда вариантов нами был разработан эффективный способ введения НП в жидкий металл [2], блокирующий перечисленные выше негативные явления – суть способа заключается в прессовании прутков или проволоки (рис. 1) различного диаметра из композиции частицы алюминия (гранулы, крупка и др.) + НП.

Рис. 1. Пруток, отпрессованный из алюминиевых гранул и НП

Полученные прутки служили носителем модификатора - при их введении в расплав алюминиевая матрица расплавлялась, и частицы НП оказывались в объеме жидкого металла, минуя контакт с атмосферой.

Содержание НП в прутках лежало в пределах 1,5…2,7 масс. %, а количество любого из НП, вводимого в любые исследуемые сплавы, не превышало 0,05 %, а в отдельных случаях - всего до тысячных долей процента. Расход прутка при этом составляет 20…25 кг на 1 т металла.

В данном исследовании были использованы НП, полученные методом плазмохимического синтеза, такие как: оксид алюминия Al2O3; карбид бора B4C; карбид бора B 4 C с примесью нитрида бора BN; нитрид бора BN, карбонитрид хрома Cr 3 C 1,6 N 0,4 с примесью оксида Cr 2 O 3 и углерода C; нитрид гафния HfN; диборид гафния HfB 2 ; гексаборид лантана LaB 6 ; карбид кремния SiC; нитрид кремния Si 3 N 4 ; нитрид тантала TaN; карбонитрид титана Ti x C y N z ; оксикарбонитрид титана Ti x C y N z O i ; нитрид титана TiN; двуокись титана TiO2; карбид ванадия VC; карбонитрид ванадия V x C y N z ; нитрид ванадия V 0,75 N 0,25 с примесью оксида ванадия V2O3; а также такие смеси НП: нитрид алюминия AlN + нитрид титана TiN; нитрид бора BN + карбид бора B4C; карбид кремния SiC + карбид бора B 4 C; карбид кремния SiC с примесью двуокиси кремния SiO2; карбид кремния SiC с примесью двуокиси кремния SiO 2 и кремния Si. Эти химические соединения относятся к промежуточным фазам (соединения металлов с водородом, углеродом, азотом и бором), характерной особенностью которых является высокая степень устойчивости, неметаллический характер и высокая температура плавления (в области 2273…3273 К). Применялся также оксид алюминия Al 2 O 3 , полученный электровзрывным способом.

По результатам разработанных нами технологий по применению НП для повышения качества металлоизделий, изготовляемых разными способами из различных металлов и сплавов, получено 28 авторских свидетельства СССР и патентов РФ на изобретения. Большая часть работ была проведена с целью измельчения структуры и, как результат, повышения уровня механических свойств изделий из алюминиевых литейных сплавов (фасонное литье и жидкая штамповка) и чугуна (фасонное литье), алюминия и деформируемых алюминиевых сплавов при литье слитков полунепрерывным способом. Кроме того, получены положительные результаты при сварке объемной конструкции транспортного средства из листов сплава АМг6 сварочными электродами, содержащими в объеме НП. При этом повысились механические свойства сварного шва.

При введении НП в алюминий при литье крупногабаритных слитков сечением 430 × 1560 мм полунепрерывным способом предотвращается образование трещин на их гранях, а в результате введения НП в алюминиевые деформируемые сплавы при литье полунепрерывным способом слитков ∅ 190 мм из сплава Д16; ∅ 300 мм, 420 мм и 500 мм из сплава АМг6 и ∅ 480 мм из сплава Д1 происходит измельчение зерна в диапазоне 1,7…20,0 раз, что приводит к росту механических свойств отпрессованных из них профилей различного сечения и размеров по сравнению с профилями из слитков, отлитых по обычной технологии. Так, σ в повышается на 2,5…5,0 %, σ 0,2 - на 2,0…8,9 %, δ - на 11,8…31,0 %.

В результате введения НП в алюминиевые литейные сплавы АК12, АК9ч, АК7ч, АК7Ц9, АМ5, АК7 и др. измельчается макро- и микроструктура отливок, получаемых разными способами (литье в земляные и металлические формы, жидкая штамповка и др.), что приводит к повышению σ в на 2,5…19,3 % и δ - в 1,5…7,3 раза.

В результате введения НП в серый чугун СЧ15 уменьшается глубина отбела с 18 мм (при стандартной технологии подготовки расплава к литью) до 1 мм, а также в 1,6 раза измельчается эвтектическое зерно (количество зерен на площади шлифа в 1 см2 увеличивается с 38 до 61), что приводит к повышению σ в на 19,5 % (со 174 до 208 МПа); введение НП в износостойкий высокохромистый чугун ИСЦ (порядка 20,0 % Cr) приводит к росту твердости HRc по сравнению с обработкой расплава стандартным модификатором на 9,8 % (с 61,5 до 67,5 ед. HRc), при этом износ отливок уменьшается на 32,5 %; ведение НП в специальный износостойкий чугун СЧС-1С (1,6…1,9 % Si; 0,7…1,0 % Mn; 0,35…0,5 % Cr; 0,53…0,9 % Ni; 2,5…3,2 % C; ост. – Fe) повышает σ в в среднем на 13,5 % (с 203…229 до 225…280 МПа), а в результате введения НП в высокохромистый чугун ИЧХ-12М (14,0…15,0 % Cr; 2,75 % С; ост. – Fe), легированный комплексом Ni–V–Ti–Mo, повышается НR с отлитых из него лопаток дробеметного аппарата на 8,13 % (с 61,5 до 66,5 ед. HR c ) по сравнению со стандартной технологией подготовки расплава к литью, а их ресурс эксплуатации увеличился на 15…20 %.

В результате введения НП в композицию, применяющуюся для формирования в процессе литья на поверхности отливок из стали 35Л износостойкого легированного слоя, его HR c повышается на 36,9 % (с 32,5 до 44,5 ед. HR c ) по сравнению с нелегированной сталью, а относительная износостойкость (износостойкость стали 35Л принята за единицу) возрастает на 45,8 %. Разработанная технология была использована:

– при литье из стали 35Л кернов колодцевого крана (длина 235 мм, диаметр рабочей части 140 мм, масса 10 кг) взамен применения сложнолегированного сплава 20Х25Н10ТСЛ с последующей наплавкой электродом из сплава Э-70Х3СМТ. Срок службы кернов, отлитых с применением НП, составил 25 ч., а изготовленных по стандартной технологии – 16 ч;

– при литье из стали 35Л бил (габариты 40 × 124 × 160 мм, масса 14,3 кг) углеразмольных агрегатов с получением HR c поверхностного слоя в интервале 48…50 ед. и увеличением срока службы в 1,5 раза по сравнению с билами, отлитыми по стандартной технологии.

Существует свыше 20 способов получения НП [3] и их условно можно разбить на четыре группы:

-

– путем химических реакций в растворе или газовой фазе получают молекулярные кластеры;

-

– конденсацией в газовой фазе путем первоначального испарения получают газофазные кластеры;

-

– в результате протекания твердотельных химических реакций или имплантации ионов возникают твердотельные кластеры;

-

– путем нуклеации из растворов и расплавов или путем золь-гель превращений получают коллоидные кластеры.

Процессы, в результате которых происходит формирование наноструктур – это кристаллизация, рекристаллизация, фазовые превращения, высокие механические нагрузки, интенсивная пластическая деформация, полная или частичная кристаллизация аморфных структур [4]. Характеристики получаемого продукта – гранулометрический состав и форма частиц, содержание примесей, величина удельной поверхности – могут колебаться в зависимости от способа получения в весьма широких пределах.

В настоящее время сотни организаций в нашей стране и за рубежом производят НП различного химического состава, но их применение не всегда дает желаемые результаты, что связано во многих случаях с незнанием истинных размеров частиц НП, определение которых представляет собой достаточно сложную проблему.

В наших исследованиях неоднократно возникали ситуации, когда при применении одного и того же НП , но произведенного разными предприятиями, имели место отличающиеся свойства конечных продуктов. По-видимому, это связано с использованием партий НП с отличающимися размерами частиц, что, в свою очередь, может быть связано как с технологиями их производства, так и с применением различных методов определения их размеров.

В табл. 1 приведены применяющиеся в настоящее время методы определения размеров наночастиц. При этом из табл. 2 [5] видно, насколько могут отличаться размеры частиц железа, определяемые разными способами.

Таблица 1

|

Методы анализа |

Явления или процессы, лежащие в основе данного метода |

|

Электронная микроскопия |

Анализ образца с помощью пучка ускоренных электронов |

|

Просвечивающая электронная микроскопия |

Просвечивание образца пучком электронов с определением размера и внутренней структуры частиц |

|

Сканирующая (растровая) электронная микроскопия |

Сканирование поверхности образца пучком электронов с одновременной регистрацией вторичных электронов и получение объемного изображения |

|

Сканирующая зондовая микроскопия |

Анализ с помощью зонда рельефа поверхности образца |

|

Сканирующая туннельная микроскопия |

Анализ рельефа токопроводящих поверхностей путем фиксирования величины туннельного тока, возникающего между острием зонда и поверхностью образца |

|

Атомно-силовая микроскопия |

Анализ рельефа и механических свойств поверхностей путем фиксирования величины Ван-дер-Ваальсовых сил, возникающих между острием зонда и поверхностью образца |

|

Светорассеяние (метод статистического рассеяния света) |

Определение размера частиц по интенсивности рассеянного света |

|

Фотонная корреляционная спектроскопия (метод динамического рассеяния света) |

Определение размера частиц по коэффициенту диффузии, определяемого путем интенсивности и частотных характеристик рассеянного света |

|

Малоугловое рассеяние (рентгеновских лучей и нейтронов) |

Оценка размера частиц по угловой зависимости интенсивности диффузного рассеяния (в области малых углов) |

|

Дифракционные методы (рентгено- электроно-нейронография) |

Дифракция излучения на кристаллической решетке образца с получением ди-фрактограммы и оценка размеров кристаллов по величине уширения дифракционных максимумов |

|

Седиментация |

Определения размера частиц по скорости их оседания |

|

Адсорбционный метод (БЭТ) |

Определение удельной поверхности (размера частиц) образца путем измерения величины низкотемпературной адсорбции инертных газов (азота) |

Методы определения размеров наночастиц

Таблица 2

Результаты определения размера частиц Fe, полученных различными методами

|

Методы анализа |

Размер частиц, нм |

|

Сканирующая электронная микроскопия |

50–80 |

|

Просвечивающая электронная микроскопия |

300–1 000 |

|

Рентгенография |

20 |

|

Малоугловое рассеяние нейтронов: нейтронография |

24–64 |

|

Низкотемпературная адсорбция (БЭТ) |

60 |

|

Статическое светорассеяние |

500–8000 |

|

Динамическое светорассеяние |

70 |

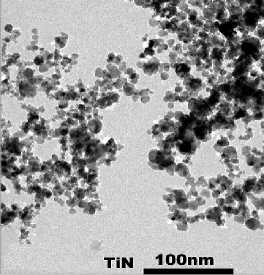

«Простейшим» способом определения размеров части НП является их изучение с помощью просвечивающей электронной микроскопии. Но, например, по приведенной фотографии (рис. 2) НП нитрида титана TiN, произведенного фирмой NaBond Technologies Co., Ltd, HONG KONG [6], не представляется возможным классифицировать данный порошок, хотя в целом размеры его частиц не превышают 100 нм. Кроме того, частицы НП склонны к образованию конгломератов.

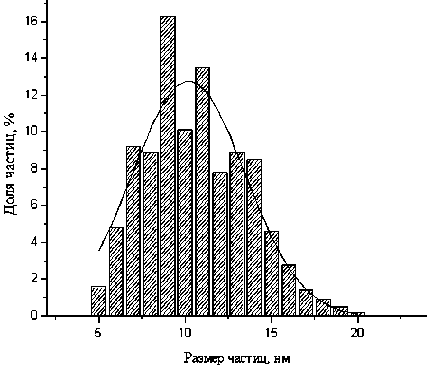

Подобные данные приведены в работе [7] (рис. 3).

Полное представление о дисперсности порошков дает знание совокупности таких характеристик, как размеры частиц, их полная удельная поверхность и морфология. Существует множество методов определения размера частиц, использующих различные физические принципы, такие, например, как лазерная дифракция светового потока на частицах, седиментация части по весу в дисперсионной среде. Сущест- венное дополнение в исследование размера, геометрии и морфологии частиц дает метод определения их удельной поверхности, а также сканирующая электронная микроскопия [8].

Рис. 2. Нанопорошок нитрида титана TiN, произведенный фирмой NaBond Technologies (Co., Ltd, HONG KONG)

При этом не всегда различные по принципам исследования методы дают сходные результаты, что и было показано в работе [8] при оценке ультратонкого порошка вольфрама указанными выше методами. Сложность определения размеров частиц порошков заключается еще и в том, что они склонны к агломерации [8].

Рис. 3. Гистограмма распределения по размерам наночастиц серебра

Применяются и другие методы определения размеров частиц нанопорошков, но как показал их анализ, ни один из них не дает точные размеры частиц НП.

Неудивительно, что в недавней работе [9], авторы которой десятки лет работают с нанопорошками, посвященной проблеме аттестации нанопорошков, отмечается, что «для объективной оценки свойств и характеристик нанопорошков… необходима разработка комплекса методов анализа».

Однако, исходя из полученных нами результатов применения свыше 20-ти видов НП химических со- единений с целью повышения характеристик металлоизделий, наилучшие результаты дают НП с высокими значениями их удельной поверхности – это НП, размеры частиц которых имеют максимально малые размеры, что и требуется для того, чтобы они выполняли роль центров кристаллизации.