Проблемы производства литых заготовок из меди

Автор: Мысик Р.К., Сулицин А.В., Брусницын С.В., Ожгихин И.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.7, 2014 года.

Бесплатный доступ

В статье представлены результаты анализа структуры литых заготовок из меди, полученных различными способами литья. Показано, что независимо от способа литья в структуре заготовок формируется крупнокристаллическая столбчатая структура. Выполнен сравнительный анализ параметров макроструктуры литых заготовок из меди с использованием коэффициента формы зерна. Определена твердость по сечению непрерывно литой заготовки из меди. Установлено, что значения твердости, определенные в различных направлениях относительно направления роста зерна, существенно отличаются. Предложен путь управления структурой и свойствами литых заготовок из меди.

Медь, литая заготовка, непрерывное литье, структура, твердость

Короткий адрес: https://sciup.org/146114854

IDR: 146114854 | УДК: 669.3:621.74-022.324

Текст научной статьи Проблемы производства литых заготовок из меди

В настоящее время медь широко используется в машиностроении, строительстве, электротехнике и т.д. Качество полуфабрикатов из меди в значительной степени определяется структурой и уровнем свойств литого металла, его физической и химической однородностью. Современные технологии производства полуфабрикатов из меди базируются на непрерывных процессах литья. При изготовлении медных литых заготовок возникают трудности, связанные с образованием газовой пористости, неслитин и трещин. Кроме того, при непрерывном литье меди в формообразующих устройствах (кристаллизаторах) осуществляется интенсивный теплоотвод, который приводит к ярко выраженной транскристаллизации в структуре литой заготовки. Для такой структуры характерны более слабые межзеренные связи, приводящие к образованию трещин и газовой пористости, что в конечном итоге приводит к снижению качества полуфабрикатов из меди.

Структура и свойства литых заготовок из меди для последующей пластической обработки зависят от способа получения заготовок и технологических параметров литья [1]. Поскольку свойства металлов и сплавов во многом определяются их кристаллической структурой [2, 3], то представляет интерес определение параметров кристаллической структуры в зависимости от способа получения литых заготовок. В связи с этим проведено исследование структуры литых заготовок из меди марки М00, полученных наполнительным литьем в медную вертикальную

Наполнительным литьем слитки диаметром 40 мм получали путем заливки расплава в изложницу из меди с толщиной стенки 10 мм, температура заливки расплава составляла 11201130 °С, температура изложницы – 300 °С. Полунепрерывным литьем отливали слитки меди диаметром 200 мм, скорость литья была 8 м/ч, температура литья – 1160-1170 °С. Непрерывным горизонтальным литьем получали литые заготовки диаметром 17 мм при скорости вытягивания 6,5 м/ч и температуре литья 1160-1170 °С. Непрерывным литьем методом вытягивания вверх отливали заготовки диаметром 8 мм, скорость вытягивания составляла 4,5 м/мин, температура расплава – 1170-1180 °С. Литьем в водоохлаждаемый ленточный кристаллизатор получали непрерывнолитые заготовки прямоугольного сечения размером 120х70 мм при скорости литья 10 м/мин и температуре литья 1120-1130 °С.

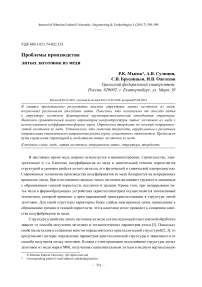

Для изучения макроструктуры меди из каждого вида литых заготовок вырезали поперечные темплеты. Макроструктура литых заготовок, полученных различными способами литья, представлена на рис. 1.

г

д

Рис. 1. Макроструктура поперечных темплетов литых заготовок из меди марки М00, полученных различными способами литья: а – слиток диаметром 40 мм (наполнительное литье); б – заготовка диаметром 17 мм (непрерывное горизонтальное литье); в – заготовка диаметром 8 мм (непрерывное литье методом вытягивания вверх); г – слиток диаметром 200 мм (полунепрерывное литье); д – заготовка сечением 120х70 мм (непрерывное литье в ленточный водоохлаждаемый кристаллизатор)

Анализ макроструктуры литых заготовок из меди, полученных различными способами, показал, что независимо от способа литья структура литых заготовок характеризуется столбчатым строением. При этом размер столбчатых зерен определяется масштабным фактором и технологией получения литой заготовки. Для сравнительной оценки макроструктуры меди может быть использован такой количественный параметр, как коэффициент формы зерна (К ф ), определяемый как отношение длины кристаллического зерна к его ширине, измеренной на половине длины зерна. Чем больше значение данного параметра, тем более вытянутую морфологию имеет зерно. В ходе металлографического анализа определен коэффициент формы зерна, который для структуры слитков меди диаметром 40 мм, полученных наполнительным литьем, составляет 10, для структуры литых заготовок диаметром 17 мм, полученных непрерывным горизонтальным литьем, – 7,5, для структуры литых заготовок диаметром 8 мм, полученных непрерывным литьем методом вытягивания вверх, – 7,6, для структуры слитков диаметром 200 мм, полученных полунепрерывным литьем, – 6,7, для структуры литых заготовок сечением 120х70 мм, полученных непрерывным литьем в ленточный водоохлаждаемый кристаллизатор, – 7,3. Видно, что наименьшим значением коэффициента формы зерна характеризуется структура слитков, полученных полунепрерывным литьем, а наибольшим – структура слитков, полученных наполнительным литьем в медную изложницу.

Для обеспечения однородности механических свойств литой заготовки и снижения температурно-силовых параметров пластической обработки предпочтительно наличие в структуре зерен с конфигурацией, близкой к равноосной. Поэтому структура, характеризующаяся меньшим значением коэффициента формы зерна, наиболее благоприятна с точки зрения уровня свойств и пластической обработки литых заготовок.

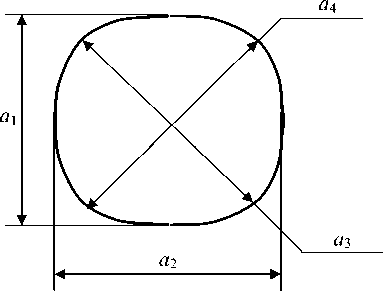

Важной характеристикой литой заготовки, определяющей качество получаемых деформированных полуфабрикатов, служит однородность механических свойств по сечению литой заготовки. Одним из механических свойств, позволяющим оценить прочностные характеристики меди по сечению литых заготовок, является твердость. Поскольку литые заготовки из меди независимо от способа их получения характеризуются столбчатой структурой, а заготовка, полученная непрерывным литьем в ленточный водоохлаждаемый кристаллизатор, помимо всего прочего, характеризуется наличием четырех зон столбчатых кристаллов, то изучение распределения значений твердости литой меди проводили на поперечном сечении заготовки прямоугольного сечения.

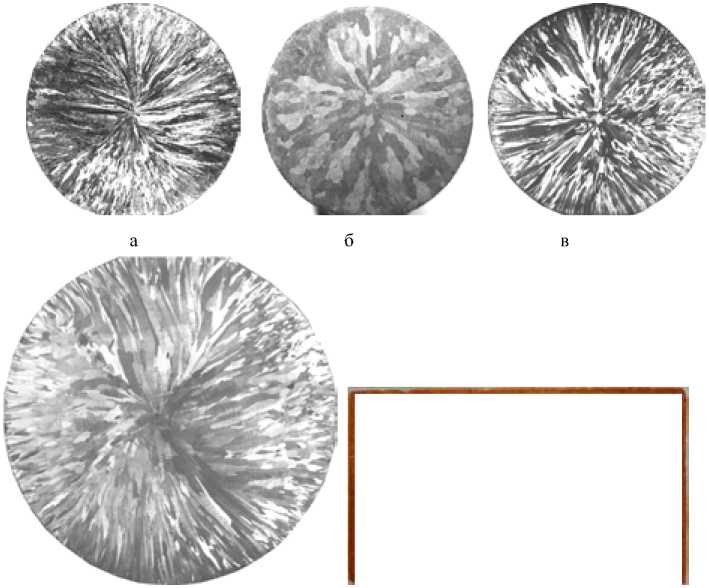

Для исследования отбирали поперечный темплет непрерывнолитой заготовки, его поверхность подвергали шлифованию и проводили испытание твердости по Бринеллю с использованием в качестве индентора стального шарика диаметром 10 мм при нагрузке 10 кН. Измерение твердости проводили в 17 точках, причем отпечатки располагались таким образом, чтобы они попали во все структурные зоны литой заготовки. Фотография темплета с отпечатками и схема расположения отпечатков индентора с их координатами представлена на рис. 2.

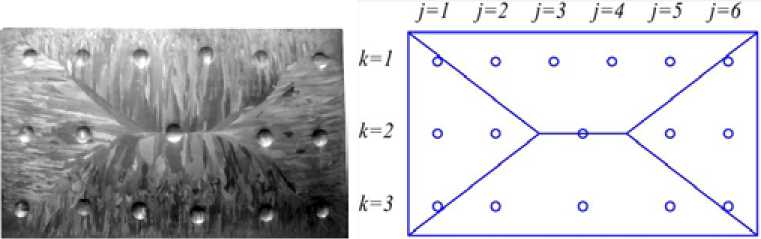

В ходе исследования установлено, что отпечатки сферического индентора в литой меди имеют отклонение от круглой. В связи с этим для оценки твердости в различных направлениях по отношению к направлению роста кристаллитов размеры отпечатков определяли в соответствии со схемой, изображенный на рис. 3.

а

б

Рис. 2. Фотография поперечного темплета литой заготовки с отпечатками индентора (а) и схема расположения отпечатков (б)

Рис. 3. Форма отпечатка сферического индентора при измерении твердости литой меди (а) и схема измерения размеров отпечатка (б)

б

Обычно при определении твердости размеры отпечатков, измеренные в различных направлениях, усредняются. Для оценки неравномерности свойств литой заготовки значение твердости рассчитывали без усреднения размеров отпечатка, а для каждого отпечатка определяли четыре значения твердости. Для обработки результатов применялась трехиндексная нумерация размеров aijk , где i =1, 2, 3, 4 – индексация размеров в пределах одного отпечатка (рис. 3.), j = 1,2,^6 - номер отпечатка по горизонтали, к = 1,2,3 - номер отпечатка по вертикали (рис. 2). Для определения отклонения текущего значения твердости от среднего по всему сечению заготовки введен безразмерный параметр к HB jk как отношение текущего значения твердости HB jk к среднему значению HB:

HBijk

k HBijk

n

1 Е HB jk n 1

где n – общее количество измерений.

Таблица 1. Значения твердости НВ по сечению непрерывнолитой заготовки

|

Координата jk |

Твердость НВ, МПа при i= 1 |

k HB ijk |

Твердость НВ, МПа при i= 2 |

k HB ijk |

Твердость НВ, МПа при i =3 |

k HB ijk |

Твердость НВ, МПа при i= 4 |

k HB ijk |

|

11 |

450 |

1,06 |

440 |

1,03 |

390 |

0,91 |

400 |

0,94 |

|

21 |

450 |

1,06 |

470 |

1,10 |

390 |

0,91 |

390 |

0,91 |

|

31 |

440 |

1,03 |

450 |

1,06 |

370 |

0,87 |

460 |

1,08 |

|

41 |

440 |

1,03 |

420 |

0,98 |

390 |

0,91 |

370 |

0,87 |

|

51 |

500 |

1,17 |

500 |

1,17 |

420 |

0,98 |

420 |

0,98 |

|

61 |

510 |

1,20 |

470 |

1,10 |

410 |

0,96 |

420 |

0,98 |

|

12 |

480 |

1,13 |

470 |

1,10 |

390 |

0,91 |

390 |

0,91 |

|

22 |

510 |

1,20 |

470 |

1,10 |

390 |

0,91 |

390 |

0,91 |

|

32 |

410 |

0,96 |

390 |

0,91 |

330 |

0,77 |

340 |

0,80 |

|

42 |

480 |

1,13 |

500 |

1,17 |

390 |

0,91 |

390 |

0,91 |

|

52 |

470 |

1,10 |

430 |

1,01 |

390 |

0,91 |

390 |

0,91 |

|

13 |

470 |

1,10 |

430 |

1,01 |

390 |

0,91 |

410 |

0,96 |

|

23 |

450 |

1,06 |

470 |

1,10 |

400 |

0,94 |

410 |

0,96 |

|

33 |

430 |

1,01 |

460 |

1,08 |

390 |

0,91 |

420 |

0,98 |

|

43 |

430 |

1,01 |

440 |

1,03 |

390 |

0,91 |

380 |

0,89 |

|

53 |

430 |

1,01 |

450 |

1,06 |

420 |

0,98 |

420 |

0,98 |

|

63 |

470 |

1,10 |

480 |

1,13 |

400 |

0,94 |

390 |

0,91 |

|

Среднее |

460 |

1,08 |

455 |

1,07 |

391 |

0,92 |

399 |

0,94 |

Результаты определения твердости по сечению непрерывнолитой заготовки из меди представлены в табл. 1.

Из таблицы 1 видно, что значения твердости, измеренной в различных участках поперечного темплета литой заготовки, существенно различаются. При этом максимальное значение твердости НВ составляет 510 МПа, а минимальное – 330 МПа, а отклонение от среднего значения твердости равно +20 и -23 % соответственно.

Установлено, что твердость, определяемая вдоль направления роста зерна и перпендикулярно оси зерна, является величиной большей, чем твердость, измеренная вдоль диагонали отпечатка. Вероятно, это связано с тем, что дендриты меди имеют разные свойства в различных направлениях [4]. Таким образом, результаты исследования твердости по сечению непрерывнолитой заготовки из меди показали, что наблюдается значительная неоднородность свойств литой меди, связанная с формированием при затвердевании литой заготовки крупной столбчатой структуры. Такая неоднородность свойств литых заготовок приводит к трудностям при пластической обработке литой меди и неравномерности свойств по сечению и длине полуфабрикатов.

В связи с вышесказанным можно сделать вывод о том, что для повышения технологичности литых заготовок при пластической обработке, обеспечения высокого качества и однородности механических свойств по сечению и длине полуфабрикатов необходимо при литье меди создать условия для формирования однородной, близкой к равноосной, структуры литых – 398 – заготовок. Сделать это для формирования такой структуры литых заготовок возможно путем применения внешних физических воздействий на расплав меди в предкристаллизационный и кристаллизационный периоды.

С. 3638.