Проблемы регионального агротехнического сервиса

Автор: Бураев М.К., Лыгденов Б.Д., Рогов В.Е., Иванов М.С.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 4 (39), 2012 года.

Бесплатный доступ

Анализируются состояние и пути становления системы технического сервиса сельскохозяйственной техники в региональных условиях.

Технический сервис, ремонт, восстановление, модернизация, надежность, механические свойства, нагрузка

Короткий адрес: https://sciup.org/142142588

IDR: 142142588 | УДК: 631.3.004

Текст научной статьи Проблемы регионального агротехнического сервиса

Спад в сельскохозяйственном производстве привел к резкому снижению объемов ремонтнообслуживающих работ и прекращению деятельности ряда ремонтных заводов и специализированных мастерских. Было утрачено уникальное ремонтно-технологическое оборудование, сотни специалистов-ремонтников остались без работы. Современный этап развития инженерно-технической системы села характеризуется бессистемным характером эксплуатации и обслуживания машиннотракторного парка и все более увеличивающейся тенденцией самообслуживания со стороны владельцев техники. Если учесть, что работоспособность машин и их основных агрегатов зависит от состояния параметров базовых деталей, восстановление которых требует специальных технологий и оборудования, то потери от самообслуживания очевидны и не подлежат сомнению. Это важно также с учетом того, что имеют место нарастающие отказы импортной техники, которая была закуплена 4-6 лет назад.

Возникает научно-техническая проблема поиска новых теоретических подходов к решению задач технического сервиса машин в АПК, учитывающего прежде всего интересы товаропроизводителей.

В Байкальском регионе процесс машиноиспользования проходит в значительном удалении от заводов, производящих технику. В этих условиях сервисное сопровождение машин с использованием наукоемких технологий, а также строительство современных сервисных модулей по фирменному и другим альтернативным видам обслуживания сельскохозяйственной техники, в том числе под патронажем фирм-производителей, может быть одним из доминирующих факторов повышения эффективности сельскохозяйственной отрасли.

Опыт ряда регионов России, где сохранили и совершенствуют специализированные технологии ремонта и восстановления сельскохозяйственной техники, показывает, что будущее этой сферы АПК за ремонтно-сервисными предприятиями с машиностроительным типом ремонтного производства. При этом выявляются возможности и условия использования франчайзинга – особого вида партнерских отношений между предприятиями, устанавливаемых на основе договора, заключаемого между крупным предприятием (в нашем случае – головным заводом-изготовителем), именуемым франчайзером, и мелким (в нашем случае – предприятием региональ- ного машиностроения), именуемым франчайзи, сохраняющим свою самостоятельность [1, 2].

Одним из важнейших направлений деятельности таких предприятий, наряду с ремонтом, является модернизация сельскохозяйственной техники, находящейся в эксплуатации на основе мониторинга надежности [1].

Решение этой задачи на местах по схеме: сбор - обработка - обобщение необходимой информации, способствует выявлению уровня надежности отечественной и импортной техники. Для этого, упрощая, представим, что безотказность работы техники - ее надежность обеспечивается двумя факторами (табл.):

-

1) уровнем культуры эксплуатации техники и выполнения ремонтно-сервисных работ;

-

2) уровнем применяемых технологий изготовления деталей и сборки узла изделия (машины) в условиях завода.

Таблица

Карта сбора, обработки и обобщения информации при изучении надежности сельхозтехники

|

Общие данные проблемной техники (название, марка, производитель, год выпуска, период эксплуатации) |

|||||

|

Информация об условии эксплуатации и об объекте исследования |

Информация о выполненном ремонте собствен-ными силами |

Информация о затратах на ремонт |

Наличие деталей и узлов, отказавших при эксплуатации |

||

|

Периодичность ТО Виды выполненных работ при ТО |

Оснащенность ремонтным оборудованием |

Трудоемкость ремонт -ных работ |

Определение химического состава материала детали |

Определение действительных размеров сопряжений |

Построение кинематической схемы деталей узла |

|

Внешние эксплуатационные нагрузки на проблемный узел |

Соблюдения технологий ремонта |

Затраты на запасные части |

Изучение структуры материала детали |

Определение параметров изменения форм деталей |

Построение кинематики приводного механизма |

|

Марка смазочного материала |

Знание регулировочных параметров и технологий их выполнения |

Затраты на восстановления |

Изучения механических свойств деталей |

Расчет допусков и посадок сопряжений |

Кинематический расчет определения сил |

|

Происхождение от казов |

Расчет себестоимости ремонта |

Определение технологических недостатков |

Определение параметров износа |

Определение конструктивных недостатков |

|

|

Уровень эксплуатации |

Уровень ремонта |

Целесообразность ремонта |

Моделирование работы проблемного узла по программе Solid Works |

||

|

Обобщение уровней культур эксплуатации техники и выполнения ремонтных работ |

Определение уровней технологий изготовления деталей и сборки узла |

||||

|

Уровень надежности сельхозтехники |

|||||

Уровень культуры эксплуатации техники связан с грамотным и бережливым использованием машин по прямому назначению, соблюдением периодичности выполнения технического обслуживания, качеством используемых топливно-смазочных материалов, квалификацией механизаторов и т.д. Кроме этих данных необходимо знать регулировочные параметры, установленные в рабочих органах машины, величины и частоты воздействия внешних эксплуатационных перегрузок на проблемный узел. При этом в компетенции владельца указать, какие силовые нагрузки случались на узел (превышающие предел текучести), какие пластические деформирования были получены машиной (изгиб, скручивание, растяжение или смятие отдельных поверхностей).

Необходимо установить уровень выполненного ремонта собственными силами и указать марку применяемого оборудования и технологии. В него входит изучение параметров сварочных швов, способы их усиления, применения термических обработок изготавливаемых деталей. При этом нужно учитывать, что любой сварочный шов имеет участок, где могут произойти новые трещины.

По длине сварочного шва и по геометрическим параметрам изготовленных деталей необ- ходимо подсчитать время работы ремонтного оборудования (сварочного трансформатора, металлорежущих станков и ручных электрифицированных инструментов) для приближенного подсчета расхода электроэнергии и трудоемкости выполненных работ. Хронометражными работами можно определить трудоемкость разборочно-сборочных работ при замене проблемной детали. В результате можно определить целесообразность выполненного ремонта.

Следующий фактор безотказности техники заложен при ее создании в условиях машиностроительного завода и зависит от качества изготовленной детали и его сборки в узел. Здесь необходимо изучить геометрические параметры (размеры, формы, шероховатость) детали, для того чтобы определить по отклонениям от допустимых параметров приложенные к нему эксплуатационные силовые воздействия, их характер, вид и направления. Таким образом, можно определить величину износа и параметры пластической деформации детали. При отсутствии чертежных параметров деталей для сравнительного анализа и установления их номинальных допусков размеров и форм следует произвести расчет допусков и посадок по величине сил, прилагаемых на элементах сопряжений, и данным о механических свойствах материала деталей.

Эти силы определяются кинематическим расчетом привода механизма от источника движения до рабочих органов машины, с определением сил, приложенных на рабочие поверхности проблемной детали. Известно, что при появлении излишнего зазора в сопряжениях кинематической цепи появляются дополнительные инерционные и ударные нагрузки на детали, которые отрицательно влияют на состояние элементов кинематики.

Исследование материала детали предполагает определение его химического состава, микроструктуры и механических свойств для определения примененных технологий заводского изготовления, модернизации или ремонта (виды и режимы термических обработок, пластических деформаций и т.д.).

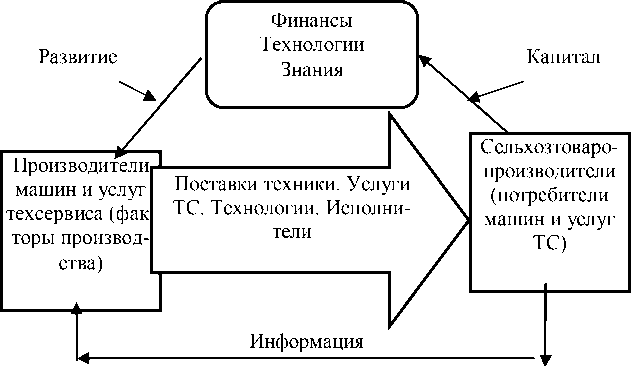

Детальное изучение факторов надежности сельскохозяйственной техники позволит обнаружить устойчивые комбинации повреждений ее элементов, благодаря чему создаются условия для интеграционного взаимодействия предприятий-производителей машин и услуг технического сервиса с владельцами техники.

Сельхозтоваропроизводитель как формальный хозяин процесса машиноиспользования является одной из важнейших составляющих этого интеграционного процесса. Он становится источником и главной целью стратегии и тактики предприятий, производящих и обслуживающих технику. Эти предприятия должны стремиться к приобретению заказов на ремонт и обслуживание техники, а не к продаже своих услуг. При этом информация и знания о надежности машин в эксплуатации - более значительный вклад в производственный процесс обслуживания машин, чем сырье, технические средства, деньги и производственные помещения. Знания о том, что делать, как, когда и почему, являются самым важным ресурсом. Без знаний деньги не становятся капиталом, а сырье остается сырьем [2]. Все вышесказанное отражено на рисунке.

Планирование

Рис. Интеграция владельцев техники, производителей машин и услуг техсервиса в АПК

Заключение

В условиях развала инженерно-технической системы сельского хозяйства процесс сбора информации о надежности сельскохозяйственной техники становится все более трудной задачей. Предлагаемые пути ее решение основаны на ранее имевшихся методиках и тех подходах, которые способствуют интеграции усилий предприятий-производителей техники, технического сервиса и владельцев машин.