Процесс контроля массы штучных изделий на пневматических устройствах

Автор: Битюков В.К., Авцинов И.А., Суханова Н.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 1 (79), 2019 года.

Бесплатный доступ

Предложен принцип распознавания, основанный на использовании свойств тонкой газовой прослойки и несущей поверхности оборудования, который обеспечил создание ряда универсальных устройств, способных решать задачи сортировки и выбраковки штучных деталей по массе. Представлен перспективный метод распознавания по обобщённому критерию (удельная нагрузка), на основании которого получены два новых критерия ориентации (площадь опорной поверхности изделия и его масса). Доказано, что газовая прослойка обладает высокой чувствительностью к изменению характерных параметров изделий, т. е. способна их распознавать. Возникает необходимость разработки устройств автоматической сортировки и отбраковки для класса мелких штучных изделий с неявно выраженными конструкторскими признаками и обладающими заниженными физико-механическими свойствами, поскольку к ним нельзя применить традиционные средства автоматизации, операции загрузки и ориентирования с механическими захватами, взвешивание в потоке...

Газовая несущая прослойка, пневматические устройства, сортировка, масса, принцип распознавания

Короткий адрес: https://sciup.org/140244327

IDR: 140244327 | УДК: 621.867.229.6 | DOI: 10.20914/2310-1202-2019-1-138-143

Текст научной статьи Процесс контроля массы штучных изделий на пневматических устройствах

Одним из условий эффективной работы предприятия при постоянном изменении ассортимента выпускаемой продукции является гибкость производственного оборудования.

Это обстоятельство определяет потребность в разработке принципиально новых технологических устройств автоматического действия, обладающих высоким уровнем гибкости, для сортировки (выбраковки) штучных изделий по массе.

Метод сортировки по массе

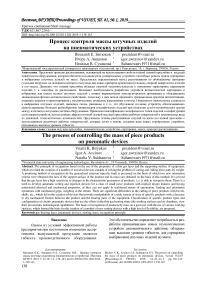

На базе весоизмерительных приборов разработано много устройств для сортировки штучных изделий по весу. Известно устройство, содержащее подающий конвейер, весовую систему с коромыслом и приемным столиком и исполнительный механизм разбраковки взвешенных изделий, которое работает следующим образом (рисунок 1).

Рисунок 1. Устройство для сортировки штучных изделий

Figure 1. The device for sorting piece goods

После установки контролируемого изделия на приемный столик 10 захваты арретирующего рычажного устройства 11 разжимаются кулачком 12 и освобождают коромысло 1. Если вес изделия соответствует заданной весовой категории, то коромысло 1 удерживается в горизонтальном положении вследствие наличия противодействующего момента, создаваемого тарировочным грузом 9 и передаваемого тягой 5. Если вес изделия больше допустимого, то противодействующего момента, создаваемого грузом 9, становится недостаточно для удержания коромысла в горизонтальном положении. Коромысло поворачивается на угол, определяемый величиной зазора между коромыслом и разжатыми захватами арретирующего устройства 11. При этом двухопорный рычаг 6 посредством тяги 5 поворачивается. Так как ось вращения коромысла расположена ниже общего центра тяжести противовеса 2, контролируемого изделия и самого коромысла 1, то при малейшем отклонении последнего от горизонтального положения возникает дополнительный момент, способствующий повороту коромысла. В зависимости от допуска на вес изделия коромысло может занимать три фиксированных положения.

В процессе контроля измерительный сигнал, зависящий от положения флажка 3 относительно бесконтактного датчика 4, поступает на исполнительный механизм. После контроля захваты арретирующего устройства сжимаются, и коромысло принимает горизонтальное положение для приема следующего контролируемого изделия

Представленное устройство имеет ряд существенных недостатков: невозможность его использования для отбраковки по массе специфических изделий (например, выпуклые и вогнутые линзы, защитные стекла, защитнодекоративные корпуса высокоточных приборов, сигнальная арматура и пр.), имеющих повреждения (сколы, раковины и т. п.), при которых площадь опорной поверхности остается неизмененной, а масса меняется. Анализ конструкций и принципа работы весоизмерительных устройств показал, что значительную их часть нецелесообразно использовать для специфических изделий различных отраслей промышленности. Поэтому возникает необходимость разработки устройств автоматической сортировки и отбраковки для класса мелких штучных изделий с неявно выраженными конструкторскими признаками, обладающих заниженными физико-механическими свойствами (хрупкость, малая жёсткость и прочность, ломкость и т. п.), не удовлетворяющих требованиям ГОСТ по массе [2].

Анализ специфических мелких изделий позволил организовать их классификацию по физико-механическим свойствам, геометрическим параметрам и виду промышленности (фармацевтические изделия; парфюмерная продукция; пищевая штучная; изделия микроэлектроники, радиотехники и др.). По физико-механическим свойствам изделия классифицируются по свойствам материала (хрупкости, ломкости, фрикционным свойствам, высокой адгезии, драгоценным минералам, дорогостоящим материалам) и особенностям опорных поверхностей (высокой чистоте обработки, сверхчистоте, зеркальности поверхности, свеженанесенности покрытия, с промежуточным покрытием, специальности покрытия). По геометрическим параметрам изделия классифицируются по конфигурации (колпачковый тип: вогнутый, выпуклый, низкий, фигурный, кольцевой низкий, кольцевой высокий; чашеообразный, конусный, профильный, совмещенный, таблетированный) [2,3].

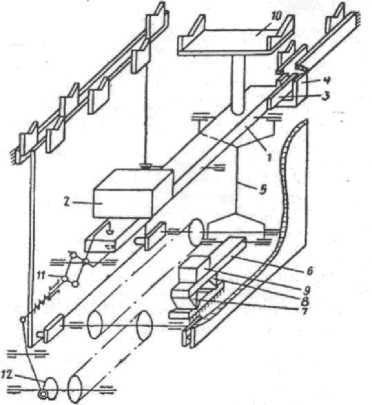

Анализ технологических операций показал, что возникают большие сложности в манипулировании (в частности, выбраковке) штучных изделий, имеющих скосы, сломы, выбоины, наружные и внутренние раковины (рисунок 2).

а б в

г д

Рисунок 2. Примеры специфических изделий, имеющих сколы ( а, б, г ), внутренние раковины ( в, д ) Figure 2. Examples of specific products having chipped ( a, b, d ), internal shells ( c, d )

Повышение производительности контрольно-весового устройства неразрывно связано с увеличением скорости прохождения изделием участка взвешивания. Взвешиваемое изделие и измерительная платформа находятся в непосредственном контакте друг с другом, что приводит к повышенному истиранию отдельных частей весов и опорной поверхности изделий. Для штучных деталей (изделий) пищевой и химической промышленности, приборостроения и ряда других отраслей характерна существенная доля изделий, к которым предъявляются повышенные санитарно-гигиенические и эстетические требования, что делает практически неприменимыми традиционные весоизмерительные методы контроля.

Метод решения

Одним из вариантов решения поставленной задачи является использование эффектов, возникающих в тонкой газовой несущей прослойке (ТГНП), создаваемой между рабочей поверхностью автоматического загрузочно-ориентирующего устройства (АЗОУ) и опорной поверхностью транспортируемого изделия, а также создание устройств, использующих тонкую газовую прослойку в качестве транспортирующего и распознающего элемента конструкции. Такие устройства надежны, просты по конструктивному исполнению, удобны при использовании в АСУ ТП, при эксплуатации и наладке в производственных условиях.

Увеличение скорости движения изделий требует от контрольного автомата практически мгновенного определения веса. Проблема взвешивания изделий на воздушной прослойке сводится к изучению истечения газа через сопла под изделие и движения газа между двумя жесткими поверхностями (опорной поверхности изделия и рабочей устройства). Вопросы распределения давления и определения главного вектора сил давления большинство авторов решает исходя из уравнений движения вязких сжимаемых жидкостей с использованием уравнений неразрывности, состояния и энергии. Разработан новый метод распознавания по обобщённому критерию

(удельная нагрузка), на основании чего получены два новых критерия распознавания (площадь опорной поверхности изделия и его масса). Доказано, что газовая прослойка обладает высокой чувствительностью к изменению представленных параметров изделий [2, 6].

Идея метода заключается в следующем. На движущуюся рабочую поверхность поступает поток изделий, для которых необходимо выполнить первичное пассивное ориентирование с рассортировкой по массе. Для этого движущаяся рабочая поверхность АЗОУ полностью перфорирована соплами, истекая из которых сжатый газ создает между поверхностями (опорной изделия и рабочей устройства) ТГНП с направлением движения газа, независимым от перемещения последних. В результате этого при различной массе изделий, расположенных на рабочей поверхности АЗОУ, одни перемещаются совместно с ней, а другие всплывают на ТГНП и уносятся в ином направлении, независимо от движения рабочей поверхности. Поэтому основным управляемым параметром представленного процесса являются характеристики ТГНП, которая создает газовую смазку между описанными поверхностями [3].

В настоящее время существует большое количество различных устройств и оборудования с ТГНП, выполняющих различные операции манипулирования в широком диапазоне типоразмеров изделий. Форма рабочей поверхности устройств отличается по геометрическому признаку, и выполняется в виде разнообразных геометрических фигур: плоскости, параболоида, цилиндра, конуса и их комбинированных вариантов с дополнительным устройством кольцом или камерой как внутри рабочей поверхности, так и сверху неё. В зависимости от конструкции рабочих поверхностей на устройствах реализуются различные операции: СК – сортировка, классификация; КМ – контроль массы и др.

Также рабочие поверхности делятся по подвижным признакам. Поверхность может быть подвижная и неподвижная (конфигурация РП: плоскость – СК, КМ, плоскость со вставкой сверху – СК, КМ, плоскость со вставкой – КМ, плоскость со вставкой в пневмокамере – КМ, усеченный конус – КМ), а по виду движения: колебательного (конфигурация РП: подвижная плоскость – КМ, часть усеченного конуса с цилиндрической вставкой – СК), поступательного (конфигурация РП: плоское ленточное полотно – СК, КМ, параболоид – СК, КМ) и вращательного типа (конфигурация РП: полый цилиндр – СК) [2].

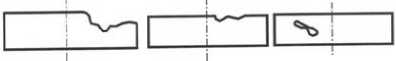

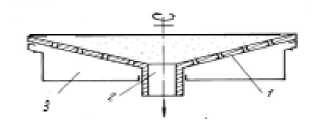

На рисунке 3 представлено характерное дозирующее устройство с сортировкой по массе. На данном оборудовании реализуется автоматическое дозирование по массе продукта.

Рисунок 3. Схема устройства сортировки по массе Figure 3. The scheme of the device sorting by mass

Пневмокамера 2 (рисунок 3) приводится во вращение. Через дроссель 12 в пневмокамеру 2 подается сжатый воздух. Изделие (например, пустая тара) подается на верхнюю стенку пневмокамеры, представляющую собой перфорированный диск, продвигаясь под наполнительный патрубок 1. Несущая поверхность пневмокамеры 2 имеет центральный участок 3 и периферийный наклонный участок 4 с углом наклона 3–5о. Горизонтальный участок расположен эксцентрично оси вращения пневмокамеры, смещен на величину l. Наполнительный патрубок 1 расположен над горизонтальным участком и имеет воздухоприемные сопла 5, связанные через блок управления, включающий датчик 6, сравнивающее устройство 7, задающее устройство 8 и усилитель 9 с исполнительным механизмом 10. Пневмокамера связана с электродвигателем 11 и соединена через регулирующий дроссель 12 с пневмосистемой.

Устройство работает следующим образом (рисунок 3). Пневмокамера 2 приводится во вращение двигателем 11. Через дроссель в нее подается сжатый воздух. Изделие подается на несущую поверхность диска. Воздух, проходя через перфорированные отверстия, создает воздушную прослойку под изделием. Последнее всплывает по ТГНП, вращение рабочей поверхности 4 на тару не передается, и оно за счет составляющей силы тяжести движется к центральному горизонтальному лотку, где останавливается под наполнительным патрубком 1. В соплах 5 изменяется давление, так как изделие перекрывает отверстие в центре. Это изменение фиксирует датчик 6 и передает сигнал на сравнивающее устройство 7, которое сравнивает последний с задающим сигналом от задатчика 8 и подает его через усилитель 9 на исполнительный механизм 10, который открывает заслонку, и материал поступает в тару (изделие). Как только вес материала в таре достигает определенного значения, происходит продавливание воздушной прослойки. Заполненная тара (изделие) касается вращающегося диска и начинает вместе с ним вращаться. За счет того что центр диска смещен относительно оси вращения рабочей поверхности и пневмокамеры, на тару с материалом действует центробежная сила от центра к краю, которая транспортирует тару на периферию диска, откуда она (тара, изделие) поступает на подающее устройство для дальнейших операций. Как только тара (изделие) с материалом касается вращающегося диска, она сразу начинает двигаться из его центра, перекрытые тарой отверстия открываются, и давление в соплах 5 сразу возрастает. Последнее фиксирует датчик 6. Он подает сигнал на усилитель через сравнивающее устройство 7, которое сравнивает его с сигналом от задатчика 8. Сигнал от усилителя подается на исполнительный механизм 10, который перекрывает подачу материала. Как только тара с материалом (изделие) освобождает центр диска, на ее место поступает свободная тара (изделие), и процесс повторяется [3, 4, 6].

Рисунок 4. Схема устройства с рабочей поверхностью в виде конуса

Figure 4. The scheme of the device with a working surface in the form of a cone

Еще одна из типовых схем сортировки по массе представлена на рисунке 4. Форма рабочей поверхности – параболоид (конус), движение – вращательное вокруг вертикальной оси. Устройство состоит из перфорированного диска 1, имеющего форму параболоида (конуса), обращенного вниз. Диск 1 выполнен с возможностью вращения вокруг оси симметрии. Под диском 1 располагается кольцевая пневмокамера 3 и подающий канал 2. Перфорированный диск 1 приводится во вращательное движение, а в кольцевую камеру 3 подается сжатый воздух, который затем проходит через перфорированную поверхность диска 1. На поверхность диска 1 поступает изделие.

В случае сортировки (выбраковки) по массе при нарушении симметричности относительно оси вращения изделия (рисунок 2, а, б, г ) оно не всплывает, а касается рабочей поверхности (перфорированного диска 1).

В случае сортировки (выбраковки, классификации) по массе изделий, имеющих сколы (рисунок 2, а, б, г ) или внутренние раковины, пузыри (рисунок 2, в, д ), они будут легче, чем стандартные. В результате чего они будут всплывать на ТГНП, вращение рабочей поверхности (перфорированного диска 1) на детали не передается, и реализуется движение их к центру диска 1 за счет составляющей силы тяжести. Если на рабочую поверхность подается изделие стандартной массы, т. е. оно обладает большим весом, деталь продавливает ТГНП, касается диска 1 и реализуется их совместное вращение. Распознаваемый объект перемещается на периферию рабочей поверхности под действием центробежной силы. Таким образом, бракованные изделия (более легкие) перемещаются в центре рабочей поверхности 1 по подающему каналу 2 на доработку, а стандартные – забираются с периферии диска 1 на дальнейшие операции.

В представленных конструкциях устройств регулируемые параметры – избыточное давление сжатого газа в пневмокамере и частота вращения рабочей поверхности оборудования, которые могут быть реализованы в автоматическом режиме.

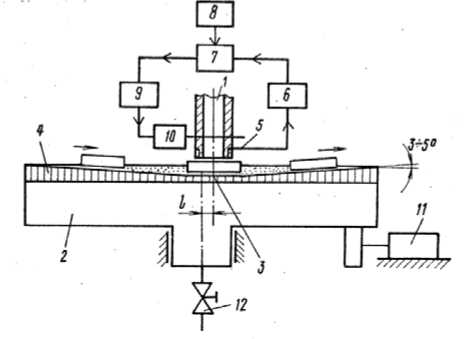

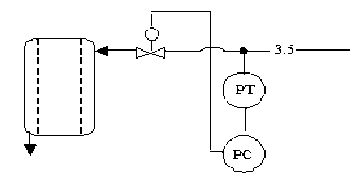

Рассмотрим систему регулирования избыточного давления в пневмокамере. Давление в пневмокамере (рисунок 5) преобразуется преобразователем избыточного давления в стандартный пневматический сигнал от 0,2 до 1 кгс/см2 и передается на пневматический ПИ-регулятор, который в зависимости от сигнала рассогласования (ошибки) вырабатывает управляющее воздействие на исполнительный механизм с регулирующим клапаном, установленным на трубопроводе подачи сжатого воздуха в пневмокамеру и изменяющим его расход [1].

Рисунок 5. Схема регулирования избыточного давления в пневмокамере

Figure 5. The scheme of regulation of overpressure in the pneumatic chamber

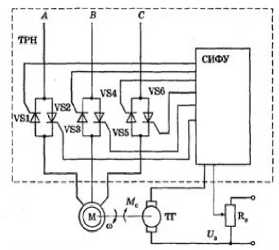

Рисунок 6. Автоматическая схема регулирования частоты вращения рабочей поверхности

Figure 6. The Automatic control scheme of speed rotation of the working surface

Регулирование частоты вращения возможно изменением напряжения в цепи якоря, что обеспечивает плавное экономичное регулирование в широком диапазоне (рисунок 3). Наибольшая частота вращения здесь ограничивается условиями коммутации, а наименьшая – условиями охлаждения двигателя. Еще одним достоинством рассматриваемого способа регулирования является то, что он допускает безреостатный пуск двигателя при пониженном напряжении.

Рассмотрим систему регулирования частоты рабочей поверхности. На валу двигателя стоит тахометр. Частота в пневмокамере (рисунок 6) измеряется тахометром, в состав которого входят тахогенератор ТГ постоянного тока и стрелочный измерительный прибор. Частота вращения двигателя изменяется посредством тиристорного привода ЭТ-1 при увеличении (уменьшении) величины сопротивления на переменном резисторе ППБ-15 Е.

Заключение

Разрабатываемые устройства на базе системы вида «изделие – рабочая поверхность – пневмокамера» обладают следующими преимуществами: 1) универсальностью, так как на рабочей поверхности можно манипулировать различными типоразмерами изделий, потому что конструкция рабочей поверхности не зависит от конкретной конфигурации предмета производства; 2) возможностью манипулирования специфическими изделиями за счет исключения или снижения сухого трения между деталями и рабочей поверхностью; 3) многофункциональностью, так как на каждом из устройств реализуется несколько операций; 4) способностью к переналадке при переходе от одних типоразмеров на другие за счет изменения расхода сжатого газа под изделия и скорости движения рабочей поверхности; 5) применение ТГНП как основного элемента предлагаемого оборудования может быть использовано в качестве термической обработки перемещаемого изделия [2].

Список литературы Процесс контроля массы штучных изделий на пневматических устройствах

- Шарапов В.М. Датчики: справочное пособие. М.: Техносфера, 2012. 621 с.

- Авцинов И.А., Битюков В.К., Маликов Д.Ю. Основы структурной типологизации конструирования устройств с газовой несущей прослойкой//Вестник ВГУИТ. 2015. № 4. С. 53-60.

- Авцинов И.А. Загрузочно -ориентирующие устройства для мелких деталей//Сборка в машиностроении, приборостроении. 2015. № 4. С. 8-10..

- А. с. 469505, СССР, В 07с 5/16 G 01g 19/00. Устройство для сортировки штучных изделий по весу/Герасименко А.А., Плетень В.Х., Приходько А.И., Кувшинов В.С. Заявл. 1919950/28-12; Опубл. 05.05.1975, Бюлл. № 17.

- Андерсон Д.А. Дискретная математика и комбинаторика. М.: Вильямс, 2005. 960 с.

- Nitta N., Sugimura T., Isozaki A., Mikami H. et al. Intelligent Image-Activated Cell Sorting//Cell. 2018. V. 175. № 1. P. 266-276 DOI: 10.1016/j.cell.2018.08.028

- Плешаков А.А., Кристаль М.Г. Экспериментальное исследование пневмоэлектронного измерительного устройства для автоматической сортировки деталей перед селективной сборкой//Сборка в машиностроении, приборостроении. 2016. № 3. С. 23-27.

- Morisawa T., Tsukiji T., Suzuki R. Characteristics of Pneumatic Non-Contact Holder With Two Swirling Flows//ASME Proceedings. 2017 DOI: 10.1115/FEDSM2017-69249

- Тишин В.В. Дискретная математика в примерах и задачах. учеб. литература для вузов. СПб.: БХВ -Петербург, 2008. 352 c.

- Фадеев А.С. Методы достижения точности при автоматической сборке на предприятиях машиностроительного комплекса РФ//Проблемы внедрения результатов инновационных разработок: сборник статей международной научно-практической конференции. 2016. С. 54-61.