Процесс сквозной передачи информации об изделии между этапами проектирования технологического оснащения

Автор: Чоракаев Олег Эдуардович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-3 т.14, 2012 года.

Бесплатный доступ

В статье автор рассматривает возможность реорганизации информационных потоков с целью модернизации существующей системы подготовки авиационного производства. В ходе работы обосновывается необходимость разрешения поставленных задач, с помощью разработки специализированного программного модуля NX 7.5 для ПШО.

Технологическое оснащение, расчетно-технологические карты

Короткий адрес: https://sciup.org/148201300

IDR: 148201300 | УДК: 653.511.012?005

Текст научной статьи Процесс сквозной передачи информации об изделии между этапами проектирования технологического оснащения

информации. А для авиационных производств является характерной необходимость представления данных широкому кругу работников, охватывающему практически все уровни управления предприятием.

Руководители предприятия и специалисты производства имеют возможность в режиме реального времени производить мониторинг и вносить необходимые изменения для сокращения сроков технологических операций и соответствие текущим требованиям заказчиков. Также следует отметить необходимость соответствия производственного процесса постоянно меняющимся нуждам потребителя.

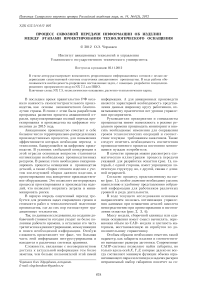

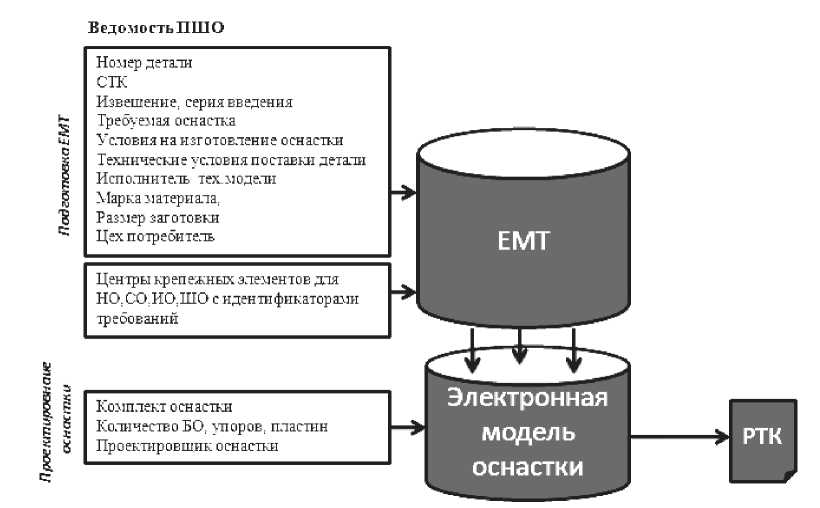

В качестве примера можно рассмотреть схематическую иллюстрацию процесса передачи указаний для разработки оснастки (рис. 1), который, с одной стороны, имеет упрощенную логическую структуру, но, с другой, связан с длинной иерархией.

Согласно процессу, представленному на схеме (рис. 1.), особое значение необходимо уделять накоплению и удобному представлению собранной информации для работников различных уровней и рода деятельности.

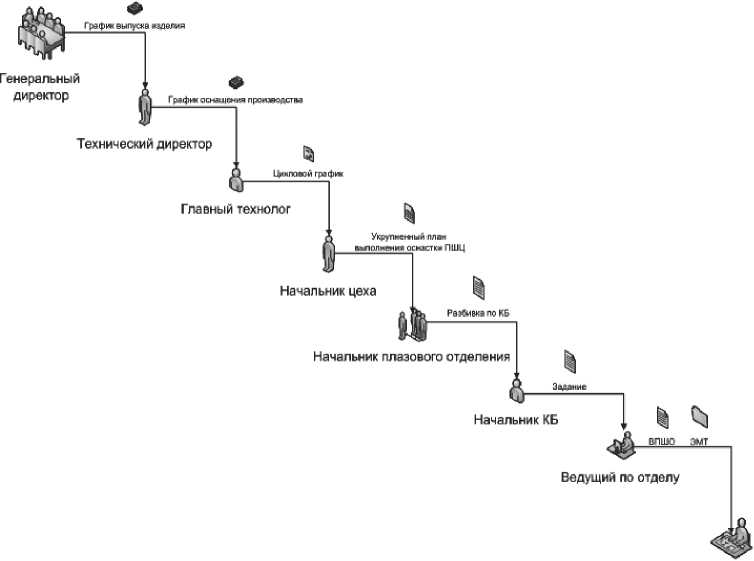

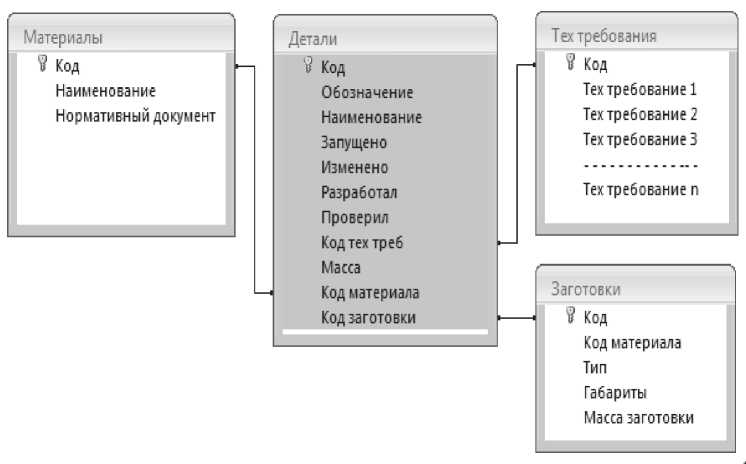

В ходе текущего исследования основным направлением являлась оптимизация управления данными при оснащении деталей самолета непосредственно при проектировании и изготовлении оснастки (рис. 2, 3, 4).

Массу модели, сборочной единицы или единицы оснащения имеет смысл вычислять, перемножая объем по CAD- модели и плотность материала, восстановленную из атрибутов по дополнительному справочнику.

Особым образом необходимо отметить такой параметр, как габариты изделия и соответственно выводимые размеры заготовки. Современные САПР-системы позволяют найти габариты, но только вдоль осей X , Y , Z , которые далеко не всегда составляют минимум функции объема ограничивающего параллелепипеда; в задачах раскроя неправильный выбор габаритов повлечет за со-

Исполнитель

Рис. 1. Упрощенный процесс передачи указаний для разработки оснастки

Рис. 2. Схема данных

для сущности

«Деталь»

Сборки

V Код

Обозначение Наименование Запущено Изменено Разработал Проверил Код тех треб Масса расчетная Серия введения Примечания

Тех требования

$ Код

Тех требование 1

Тех требование 2

Тех требование 3

Тех требование п

Рис. 3. Схема данных для сущности «Сборка».

Оснастка

^ Код Код основного изделия Обозначение

Наименование вида оснастки Цех потребитель оснастки Номер детали Номер оснастки Источник информации Код заготовки Комплект Иллюстрация Примечания Серия введения Содержание изменения Основание Спроектировал Проконтролировал Произв мастер Контролёр БТК Номер программы Оборудование Инструмент Трудоемкость

Примечания

? Код

Примечание 1

Примечание 2

Примечание 3

Примечаниеп

Материалы

^ Код

Наименование

Нормативный документ

Рис. 4. Схема данных для сущности «Оснастка».

бой перерасход материала. Конечно, опытный проектировщик может повернуть оси, но это не является оптимальным решением поставленной проблемы. В настоящее время опубликован ряд работ, посвященных проблеме вычисления габаритов для трехмерных полигональных сеток. Внимания может заслуживать несколько упрощенный алгоритм нахождения точного минимального ограничивающего параллелепипеда [2].

На рис. 5 представлена иллюстрация предлагаемого процесса сквозной передачи информации об оснастке между этапами ее проектирования в ПШЦ. Реализация и использование совместного хранения данных включает в себя целый ряд этапов, таких как соблюдение требований, создание трехмерной модели, проверка требований, разра- ботка программ для станков с ЧПУ, а также подтверждение качества и сравнение фактических и заданных значений для готового изделия.

Следует отметить, что централизованное хранение информации, в том числе в файле детали NX (в виде атрибутов сборки, самой детали или ее конкретных конструктивных элементов) позволяет получить точные результаты, не требующие дополнительного времени на внесение изменений. Кроме того, возрастают возможности для управления данными, проверки на соответствие требованиям, унификации и их повторного использования

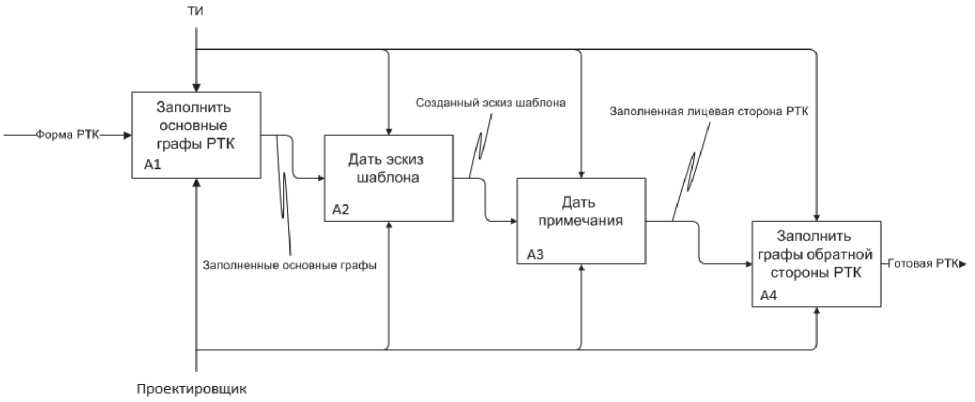

В рамках представленной модели формализованы потоки данных (рис. 6) и разработано клиентское приложение, позволяющее произво-

Рис. 5. Диаграмма совместного использования информации ПШО

Рис. 6. Потоки данных при оформлении документации на оснастку

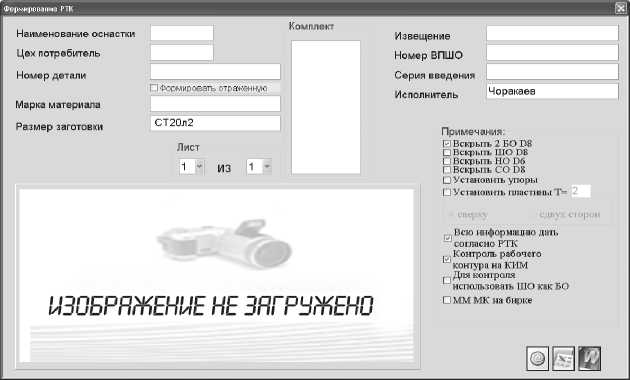

Рис. 7. Автоматизированное заполнение РТК

дить оформление расчетно-технологических карт в автоматизированном режиме (рис. 7).

Использование специального модуля позволяет сократить на 50% ошибки при подготовке технологических процессов и позволяет произвести оснащение изделия в максимально короткие сроки, с помощью оптимизации до 20% требуемых временных затрат. Также открывается возможность рационального использования производственных мощностей путем повышения производительности процессов технологической подготовки производства.

Список литературы Процесс сквозной передачи информации об изделии между этапами проектирования технологического оснащения

- О.Э. Чоракаев, П.М. Попов, М.В. Савин. Анализ процесса проектирования шаблонной оснастки с целью совершенствования технологической подготовки производства//Известия Самарского научного центра РАН. 2011. Т.13. №4(2). С. 525-530.

- Е.А. Ермолин. Автоматическое определение минимальных габаритов деталей//САПР и графика. 2007. №12. С. 80-81.

- Павлов В.В. Математическое обеспечение САПР в производстве летательных аппаратов. М.: МФТИ, 1978. 68 с.