Процессы образования и предотвращения пригара на стальных отливках

Автор: Швецов Владимир Иванович, Иванов Михаил Александрович, Кулаков Борис Алексеевич, Каркарин Александр Михайлович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Пригар на стальных отливках, получаемых в неметаллических формах, до сих пор остается актуаль-ной проблемой в литейном производстве. Его удаление связано не только с большими затратами, но и с заметным ухудшением экологии производства. Однако в последние тридцать лет он оказался забытым несмотря на то, что в процессах пригарообразования еще осталось много невыясненного, особенно это относится к роли пригарной жидкости как «носителя» пригарных веществ. Этот вопрос изучен в лабораторных и промышленных условиях, уделено внимание возникновению и развитию пригарной жидкости, ее способности к смачиванию различных формовочных материалов, влиянию кислородного потенциала газовой атмосферы формы на отделение пригара от поверхности отливки. Термометрией форм из разных смесей показан механизм благоприятного влияния таких материалов, как хромит и ему подобных, в состав которых входят тугоплавкие оксиды и кислород в виде оксидов железа. Их влияние не только в том, что повышается скорость охлаждения отливки, скорее, в том, что снижается максимальный прогрев формы, и поэтому затвердевает пригарная жидкость и прекращается продвижение пригара в глубину формы. На основе проведенных исследований и с учетом промышленного опыта представлена концепция образования и предотвращения пригара на стальных отливках за счет повышения температуры плавления пригарной жидкости и снижения температуры максимального прогрева формы. Благоприятное влияние этих параметров на чистоту поверхности проявляется даже за счет введения в смесь легкоплавких компонентов в сочетании с тугоплавкими оксидами.

Пригар, стальные отливки, механизм пригарообразования

Короткий адрес: https://sciup.org/147156908

IDR: 147156908 | УДК: 621.74

Текст научной статьи Процессы образования и предотвращения пригара на стальных отливках

Из всех пороков стальных отливок наиболее часто выявляется пригар, который представляет собой прочно связанный с отливкой сплошной слой или отдельные участки и даже частицы формовочной смеси или огнеупорного покрытия, наносимого на рабочую поверхность форм и стержней. Считается [1–3], что процесс формирования пригара протекает с участием механического проникновения жидкого металла в поры формы, физического смачивания и спекания этих двух фаз, а также химического взаимодействия с образованием новых промежуточных и временных жидких и твёрдых сред. Всё это приводит к прочному сцеплению сплошного слоя или отдельных участков формовочного материала с отливкой. Иногда пригар приходится удалять шлифовкой или снимать со слоем металла на станках. Эти операции не только повышают расходы на производство отливок, но и заметно ухудшают экологию цеха. Поэтому проблема получения стальных отливок без пригара остаётся до сих пор актуальной. Изложенная ситуация свидетельствует о сложности и недостаточной изученности сущности процесса образования пригара и факторов, которые влияют на его начало и развитие. С этой целью был использован способ, включающий сбор и анализ факторов, которые влияют на чистоту поверхности отливок. Была составлена таблица из 60 факторов с соответствующими символами влияния.

Попытка сгруппировать положительные и отрицательные факторы не увенчалась успехом, так как все они влияют двояко в зависимости от величины определяющего их свойства и большей частью представляют собой параметры литья, которые оптимизируются по двум уровням, чтобы исключить другие дефекты, иногда более значимые, чем пригар. Однако в результате анализа был выявлен механизм положительного влияния известных и давно применяемых в производстве формовочных материалов, таких как хромомагнезит (Cr2O3; MgO), хромит (FeO∙Cr2O3), циркон (ZrSiO4), корунд (Al2O3) и других им подобных. Положительное влияние на чистоту поверхности стальных отливок объясняют следующими их свойствами: высокой огнеупорностью, низкой химической активностью, повышенной теплоаккумулирующей способностью и пониженной смачиваемостью жидким металлом. При этом механизм влияния перечисленных свойств раскрыт неполно.

Процесс проникновения расплава в поры формы связывается только с металлостатическим давлением, а роль капиллярных явлений явно занижена. В этом кроется ошибка, в результате чего не замечено влияние пригарной жидкости на формирование пригара. Этот важнейший вопрос исследовали в данной работе по особой методике, по сути близкой к литейному производству.

Объектами изучения стали однородные дисперсные формовочные материалы и припылы, наносимые на поверхности таблеток из формовочных смесей на основе кварцевого песка и жидкого стекла, причём припыл выравнивали без уплотнения. На таблетки с припылом и без припыла засыпали определённую дозу по объёму сухого порошка окалины, собранной с поверхности охлаждённого слива стали. Такую систему вносили в печь Таммана, нагретую до 1000 °С и расположенную горизонтально. После минутной выдержки темпе- ратуру печи доводили до 1500 °С. Расположение и форму образующейся жидкости фиксировали кинокамерой, а скорость растекания её оценивали по изменению радиуса (RT – R0) или площади пятна.

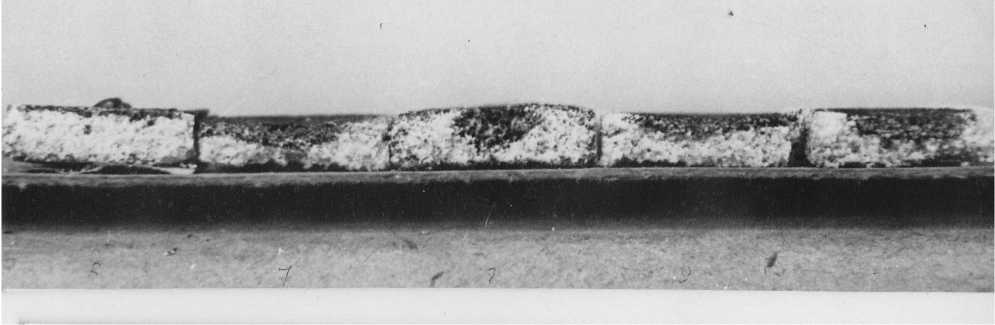

Установлено, что жидкие оксиды одного и того же состава при постоянной температуре взаимодействуют с материалами литейных форм по-разному: от полного несмачивания до мгновенного растекания, трудно фиксируемого камерой угла смачивания. Качественная картина этого различия в смачивании припылов из различных материалов показана на рис. 1.

На них хорошо видны «следы» оксидной фазы на поверхности и в разрезе таблеток с различными припылами. На этой основе условно все испытанные материалы были разделены на три группы: несмачиваемые (графит и угольные порошки), слабо смачивемые (пылевидный кварц, кварцевый песок и формовочная смесь) и мгновенно смачиваемые (порошки металлургического магнезита (MgO), марганцевой руды (MnO2), оксида железа (Fe2O3) и других).

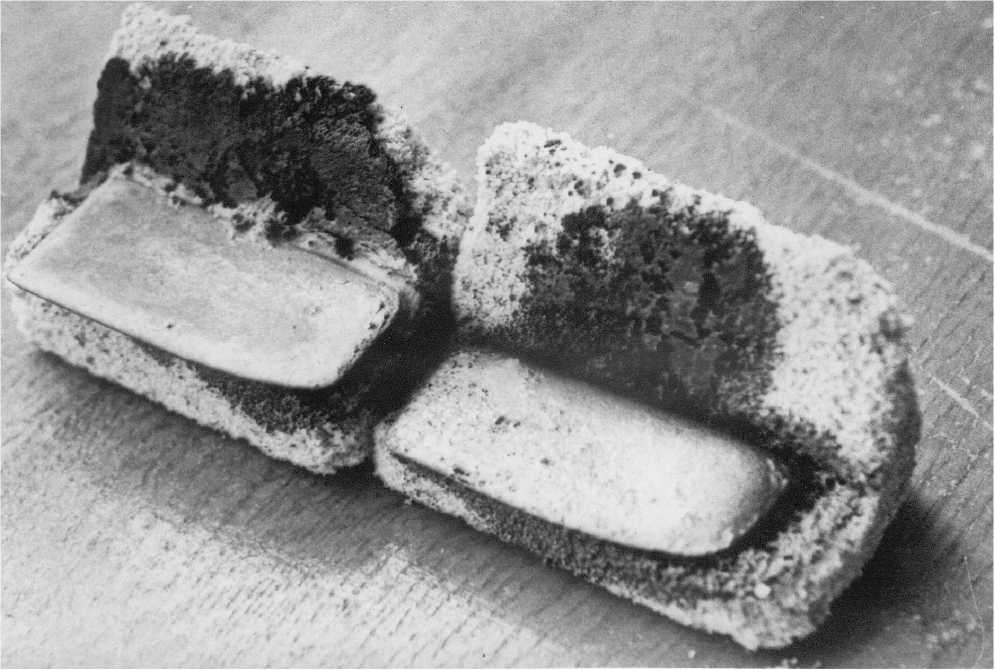

Особое внимание следует обратить на возможное перемещение жидкой фазы с поверхности металлической пластины и с таблетки из слабо смачиваемых материалов на наклонную стенку с припылом из материалов третьей группы, что отражено на рис. 2. Здесь приведены результаты испытаний образцов с использованием в качестве оксидной фазы продуктов окисления стальных пластин, расположенных на горизонтальных плоскостях таблеток.

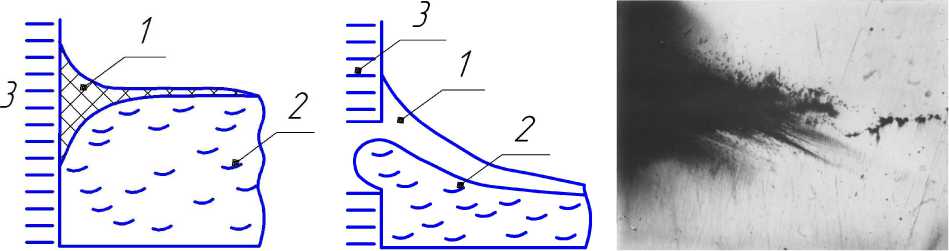

Не вызывает сомнений, что при заливке реальных литейных форм с окислительной газовой атмосферой жидкие оксиды образуются на зеркальной поверхности стали и перемещаются на их вертикальные стенки из материалов второй и третьей групп быстрее и раньше перемещения и контакта металла с формой. Этим создаются благоприятные условия для проникновения металла в поры формы (рис. 3) из материалов второй группы и формирования трудноотделяемого пригара.

Однако в зависимости от температурных режимов прогрева форм условия формирования при-

Рис. 1. Разрезы таблеток со следами затвердевшей оксидной фазы

Рис. 2. Вид на таблетки с вертикальными стенками и окисленными стальными пластинами

а) б) в)

Рис. 3. Схема перемещения жидкой фазы 1 с металла 2 в форму 3: а – начальная стадия; б – после прогрева слоя формы; в – натуральный вид поверхностного слоя отливки

гара заметно изменяются, что хорошо прослеживается по качеству поверхности отливок с различной толщиной стенок. При толщине стенок менее 30 мм и соблюдении минимальной температуры расплава при заливке форм пригар удаляется в процессе очистки отливок дробью, при толщинах больше 30 мм до примерно 260 мм необходимое качество их поверхности достигается обнаждачи-ванием. Отливки с ещё большей толщиной стенок (более 260 мм) имеют блестящий металлический вид после выбивки вследствие наличия оксидного слоя, состоящего из вюстита (FeO), магнетита (Fe 3 O 4 ) и гематита (Fe 2 O 3 ) в указанной последовательности от поверхности металла. Он легко отделяется от металла после термообработки, но поверхность отливок оказывается неровной, что для обрабатываемых отливок не снижает качество. Такой результат свидетельствует о заметном влиянии кислородного потенциала на формирование пригара и условия его лёгкого отделения от металла. Замечено [4], что в этих условиях формируется зазор между отливкой и формой, который способствует лёгкому отделению пригарной корки от металла при интенсивной усадке отливки в аустенитной области.

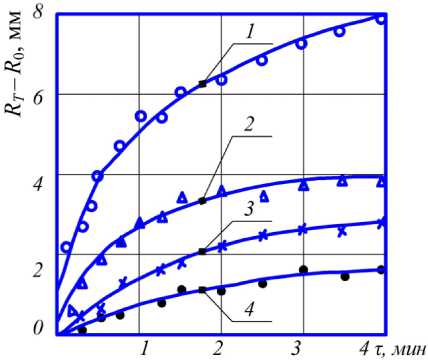

Рис. 4. Кривые скоростей растекания жидкой фазы по различным припылам: 1 – по магнезиту; 2 – по двуокиси марганца; 3 – по окиси железа; 4 – по маршалиту

Материалы третьей группы быстро смачиваются окислами (рис. 4), которые растекаются по поверхности и уплотняют поверхностный слой.

Это явление проявляется в снижении стойкости футеровки свода плавильных агрегатов [5]. Такие материалы используются успешно в качестве наполнителей облицовочных смесей. Однако механизм их положительного влияния на качество поверхности стальных отливок поясняется в приведённых источниках неполно [6, 7], только с позиции ускоренного охлаждения отливки, тогда как чёткая связь проявляется с прогревом формы, от которого зависит движение пригарной жидкости и утолщение пригара.

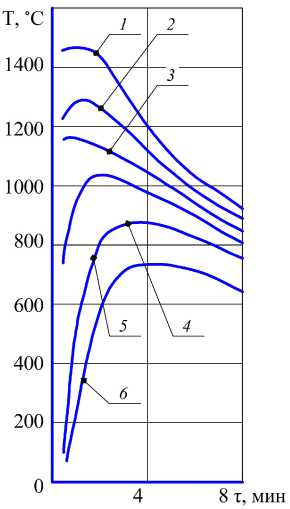

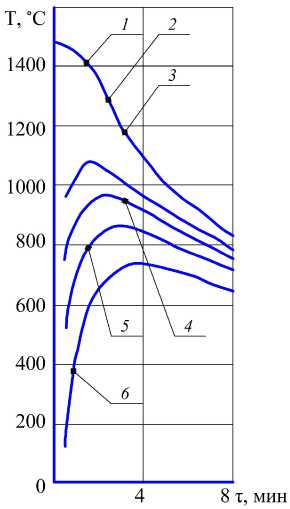

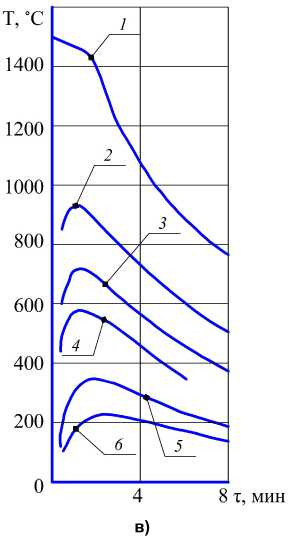

Положительный эффект от таких материалов кроме благоприятного смачивания заключается в снижении температуры прогрева формы. На рис. 5. зафиксирована разница в значениях максимальных температур форм из хромомагнезита и песчаноглинистой смеси в точках, удалённых от отливки на равные расстояния.

Максимальные температуры отличаются на 200 °С, и если основа пригарной жидкости FeO с температурой плавления 1360–1420 °С, очевидно, при этих условиях развитие пригара прекращается, и чем раньше и ближе к поверхности отливки это происходит, тем слабее его связь с металлом, так как успевает сформироваться слой вюстита, по которому происходит отслоение пригара.

Подобное снижение максимального прогрева создаётся за счёт продувки формы воздухом через трубку с боковыми отверстиями (см. рис. 5, в), где эффект от прекращения продувки виден по резкому повышению температуры прогрева формы в точках, удалённых на большем расстоянии от отливки после выдержки её 12 мин.

В литературных источниках [2, 6, 7] приведены примеры пригарных жидкостей эвтектического и близких к нему составов с низкой температурой плавления, которые увеличивают их массу и повышают интенсивность развития пригара. К сожалению, не исследовано противоположное направление с положительным эффектом, которое логически вытекает из анализа. Такой эффект можно ожидать за счёт

Рис. 5. Результаты термометрирования литейной формы из песчаной самотвердевающей смеси (а), магнезито-хромитовой смеси (б), магнезитохромитовой смеси с продувкой воздухом через трубку с боковыми отверстиями (в). Цифры обозначают расстояния от центра отливки: 1 – центр отливки; 2 – 10 мм; 3 – 20 мм; 4 – 30 мм; 5 – 50 мм; 6 – 70 мм введения в формовочную смесь или в противопригарное покрытие материалов, повышающих температуру плавления образующихся в контакте с расплавом жидких фаз и снижающих их подвижность.

Снижение текучести пригарной жидкости равносильно прекращению развития пригара на ранней стадии охлаждения отливки и стимулированию появления на границе металла с формой вюстита, который при затвердевании в температурном интервале 1360–590 °С создаёт легкоотде-ляемый слой пригара. Благоприятное влияние на качество поверхности стальных отливок хромита и других подобных ему материалов не противоречит изложенному положению. В них присутствуют необходимые компоненты, в том числе оксиды магния, хрома и алюминия, а также FeO в количестве более 10 %. Апробирован с этой целью природный материал глауконит в качестве наполнителя противопригарного покрытия (рис. 6, а) и облицовочной смеси (рис. 6, б). Пригар отделился от металла так же, как от массивных отливок. На рис. 7 видно отслоение пригарной корки от металла (показано стрелками). В составе глауконита были определены следующие компоненты: 49,56 % SiO 2 , 21 % Fe2O3, сумма (Al2O3 +K2O+MgO) 25 %, температура плавления 1160 °С.

Изучение исследований и опыта промышленных предприятий позволило создать следующую концепцию образования пригара на стальных отливках.

-

1. Формирование пригара начинается с появления пригарной жидкости, которой является оксид FeO с температурой плавления 1360–1420 °С.

-

2. Такая жидкая фаза хорошо смачивает кремнезём вследствие химического взаимодействия с образованием в начальной стадии легкоплавкого силиката 2Fe·SiO2 с температурой плавления, близкой к 1200 °С [2, 6 ,7].

-

3. Расплав железа с небольшим содержанием углерода хорошо смачивает свой оксид и по его «следам» проникает в поры формы [8, 9].

-

4. По мере прогрева формы до соответствующих температур проникновение жидкой системы «2Fe∙SiO2 – расплав» продолжается при достаточной величине кислородного потенциала газовой атмосферы формы.

-

5. С понижением температуры формы или с повышением температуры плавления пригарной жидкости движение указанной системы прекращается, что чётко видно по корке пригара.

-

6. Пригарная корка легко отделяется от металла, если между этими фазами формируется вюстит, при его отсутствии и наличии магнетита и гематита пригар связан с металлом так, что удаляется только со слоем металла.

-

7. Формирование вюстита происходит при наличии в смеси окислителей с содержанием примерно 10–20 % FeO.

Таким образом, с целью получения стальных отливок без пригара необходимо выполнять следующий комплекс технологических приёмов:

-

– выдерживать на допустимом уровне температурно-временной режим заливки форм;

-

– использовать в качестве облицовки материалы с высокой теплоаккумулирующей способностью и температурой плавления, которые позво-

а)

б)

Рис. 6. Вид на отливки, полученные в формах: а – с покрытием из 100 % глауконита; б – с добавкой в облицовку 50 % глауконита

Рис. 7. Отслоение пригарной корки (показано стрелками)

ляют получать отливки с чистой поверхностью за счёт снижения и смещения максимальной температуры прогрева форм в сторону их поверхностей;

– наносить противопригарные покрытия из материалов третьей группы толщиной не менее 0,5 мм;

– для массивных отливок использовать формовочную смесь и противопригарные покрытия из материалов второй группы, которые растворяются в оксидной фазе и способствуют формированию зазора на границе металла с формой и лёгкому отделению пригарной корки, для этих отливок рекомендуются дополнительные приёмы сниже- ния температуры литейных форм перед их заливкой расплавом и во время прогрева.

Список литературы Процессы образования и предотвращения пригара на стальных отливках

- Василевский, П.Ф. Технология стального литья/П.Ф. Василевский. -М.: Машиностроение, 1974. -408 с.

- Баландин, Г.Ф. Физико-химические основы литейного производства/Г.Ф. Баландин, В.А. Васильев; под ред. Г.Ф. Баландина. -М: Машиностроение, 1971. -224 c.

- Васин, Ю.П. Формирование качества поверхности отливок/Ю.П. Васин//Формирование качества поверхности отливок: сб. -М.: Наука, 1969. -С. 74-76.

- Образование пригара на стальных отливках/П.В. Черногоров, Ф.П. Никифоров, Г.П. Ким, В.М. Жихарев//Формирование качества отливок: сб. -М: Наука. -1969. -С. 71-73.

- Шерстобитов, С.М. Взаимодействие металла и шлака с материалом футеровки агрегатов сталеплавильного производства: автореф. дис. … канд. техн. наук/С.М. Шерстобитов. -Магнитогорск, 2003. -16 с.

- Дорошенко, С.П. Получение отливок без пригара в песчаных формах/С.П. Дорошенко, В.Н. Дробязко, К.И. Ващенко. -М.: Машиностроение, 1978. -206 с.

- Валисовский, И.В. Пригар на отливках/И.В. Валисовский. -М.: Машиностроение, 1983. -192 с.

- Скорости проникновения оксидных расплавов в пористые материалы с различной обработкой поверхности/В.Г. Бабкин, Б.В. Царевский, С.И. Попель//Физическая химия поверхностных явлений в расплавах: сб. -Киев: Наукова Думка, 1971. -С. 246-249.

- Роль поверхностных явлений на границе металл-форма в процессе образования неметаллических включений в стальных отливках/В.И. Швецов, Ю.П. Васин, П.В. Черногоров//Физическая химия поверхностных явлений в расплавах: сб. -Киев: Наукова думка, 1971. -С. 241-243.