Прочность и деформативность цементного камня и порошково-активированных бетонов. Часть I

Автор: Ерофеева И.В., Максимова И.Н., Светлов Д.А., Бакушев С.В., Шеин А.И., Тараканов О.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 5 т.17, 2025 года.

Бесплатный доступ

Введение. В процессе эксплуатации зданий и сооружений железобетонные конструкции подвержены воздействию различных нагрузок, которые вызывают деформации и разрушения. Прочностные и упруго-пластические свойства, долговечность современных бетонов регулируются с помощью суперпластификаторов, нанодобавок, наполнителей и заполнителей. Показана перспективность использования наногидросиликатных технологий. Статья посвящена изучению физико-механических свойств цементного камня и порошково-активированных бетонов – одной из разновидностей бетонов нового поколения. Материалы и методы. В качестве структурообразующих факторов для цементного камня рассматривались влияние В/Ц-отношения, наличие в составе карбоксилатного суперпластификатора и модифицирующей добавки, а для бетонов – влияние В/Ц-отношения, модифицирующей добавки, суперпластификатора, тонкодисперсного наполнителя, реологического и реакционного наполнителей. Результаты. Приводятся результаты исследования, устанавливающие взаимосвязь почности цементного камня и порошково-активированных бетонов с показателями пористости и прочности при статических и динамических нагрузках. Рациональные составы разработанных композитов характеризуются комплексом улучшенных физико-механических показателей. Установлено, что повышение В/Ц-отношения с 0,267 до 0,35 обусловливает снижение прочности цементного камня на сжатие, растяжение при раскалывании на 22–30%. Добавление суперпластификатора «Melflux 1641F» привело к значительному уменьшению водоцементного отношения – с 1,56 раза по сравнению с составом нормальной густоты и в 2,04 раза – по сравнению с составом с повышенным В/Ц-отношением, а также соответствующему повышению прочностных свойств на сжатие в 1,20 раза и в 1,72 раза – на растяжение при изгибе. Заключение. Установлено, что введение тонкодисперсных наполнителей в состав песчаного бетона привело к росту прочности на сжатие, при изгибе и на растяжение при раскалывании от 1,62 до 2,55 раза, что объясняется более плотной упаковкой кварцевого заполнителя, вызывающего увеличение плотности таких образцов на 9,5%, пластифицирующего эффекта микрокварца, и высокой активностью микрокремнезема. Исследована ударная прочность цементного композита. Установлено, что высокие значения максимальной контактной силы, продолжительности контакта и величины импульса показали пластифицированные высоконаполненные составы нового поколения. У композита, имеющего в своем составе микрокварц, кварцевый наполнитель и мелкий заполнитель, а также суперпластификатор «Melflux 1641F», показатель максимальной контактной силы составляет 4530 Н против аналогичного показателя состава цементного камня из теста нормальной густоты – 2073 Н. При этом примерно в два раза выше показатели продолжительности контакта и величина импульса ударника. К еще более высоким результатам привело введение в высоконаполненные составы микрокремнезема. Максимальная контактная сила, при которой происходило разрушение образцов, составила 4530 Н. Это более чем в два раза больше, чем у цементного камня на основе теста нормальной густоты.

Цементный камень, бетоны, порошково-активированные бетоны, структурообразующие факторы, физико-механические свойства бетонов, пористость, прочность на сжатие и растяжение, динамическая прочность

Короткий адрес: https://sciup.org/142246089

IDR: 142246089 | УДК: 691.54 | DOI: 10.15828/2075-8545-2025-17-5-500-517

Текст научной статьи Прочность и деформативность цементного камня и порошково-активированных бетонов. Часть I

Ерофеева И.В., Максимова И.Н., Светлов Д.А., Бакушев С.В., Шеин А.И., Тараканов О.В. Прочность и деформативность цементного камня и порошково-активированных бетонов. Часть I. Нанотехнологии в строительстве. 2025; 17(5):500–517. – EDN: LICSRG.

Бетон – сложный, неоднородный, многоранговый искусственный композиционный материал с резко нарушенной сплошностью массы и внутренним на- пряжением структуры, с одновременным присутствием твердой, жидкой и газообразной фаз. Традиционные бетоны получают в результате затвердевания бетонной смеси, составленной из смеси вяжущего, воды, различных добавок, мелких и крупных

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ заполнителей. В своем жизненном цикле материал находится (причем одновременно) в разных периодах: образования, гидратации и гидролиза, длительного периода твердения, старения, разрушения во взаимодействии со внешней средой.

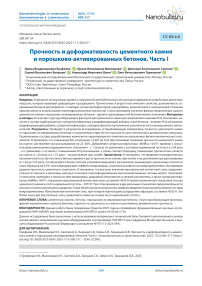

Бетоны имеют сложную внутреннюю структуру [1] (рис. 1).

В общей структуре бетона выделяют нано-, суб-микро-, микро-, мезо- и макроструктуры [2, 3, 4, 5, 6, 7]. На каждом масштабном уровне композит представляется двумя обобщенными компонентами: матрицей и наполнителем. То есть каждый структурный уровень состоит из капиллярно-пористой деформируемой матрицы, в которую включены более крупные зерна наполнителя (заполнителя).

Выделяют несколько важных элементов в структуре бетона (рис. 1), с которыми связаны такие его свойства, как ползучесть, усадка, набухание [1, 7, 8]: – в макроструктуре – контактную зону вокруг зерен крупного заполнителя и дефекты в структуре бетона (структурные трещины в матрице и на границе зерен заполнителя, крупные поры и капилляры, пустоты над зернами крупного заполнителя, разрыхленную порами структуру цементного камня под отдельными зернами крупного заполнителя);

– в мезоструктуре, имеющей аналогичные компоненты и дефекты, только в более мелком масштабе;

Рис. 1. Струтура бетона и ее характерные элементы [1]: 1 – матрица; 2 – заполнители; 3 – структурные трещины в матрице и на границе зерен заполнителя; 4 – крупные поры и капилляры; 5 – пустоты над зернами крупного заполнителя; 6 – разрыхленная порами структура цементного камня под отдельными зернами крупного заполнителя

– в микроструктуре свойственны микротрещины, образующиеся из-за дефектов кристаллического строения материала. К этой части также относятся микропоры размером менее 5×10–3 мкм, которые так же, как пространство между слоями, обычно заполнены водой, а также частицы микрокремнезема, золы-уноса и другие наполнители. В геле долгое время сохраняются коагуляционные контакты с их особенностями: способностью к восстановлению, высокой подвижностью вследствие жидкой прослойки. Число коагуляционных контактов со временем уменьшается, но остается значительным. При воздействии внешней энергии может происходить перестройка структуры с появлением дефектов и снижением сопротивления внешним воздействиям [9];

– наноструктура описывается на уровне 10–6 мм (10–3 мкм) [5]. Цементный гель составляет около 75% объема цементного камня, состоит из частиц коллоидного размера. Под гелевой частью подразумевается слабозакристаллизованная твердая фаза (субмикрокристаллы), имеющая преимущественно слоистую структуру и состоящая, в основном, из гидросиликатов кальция (CSH), между которыми через тонкие водные прослойки действуют межмолекулярные силы сцепления Ван дер Ваальса, то есть частицы твердой фазы в геле связаны обратимыми коагуляционными контактами. Цементный камень на основе цементного вяжущего состоит из не-прогидратированных зерен цемента, пор между ними и капиллярных пустот с защемленными в них газообразной и остаточной (после твердения) жидкими фазами [7, 8]. Поры имеют случайную форму и часто близки к дефектам в виде остроконечных отверстий, которые описываются субмикроструктурой с порами, характеризуемыми размером 10–4 мм и характерным размером элемента 5×10–4 мм.

Физико-механические свойства высококачественного бетона во многом определяются микроструктурой [10], имеющей довольно сложное строение. Она формируется на основе цемента (или композиционного вяжущего), суперпластификаторов и других модифицирующих добавок, наночастиц, тонкодисперсных наполнителей [5, 7, 8].

Понятие мезоструктуры принято относить к матрице обычного бетона, где в качестве мелкого заполнителя чаще всего выступают частицы размером 1,25–5 мм, а в качестве матрицы – затвердевший цементный камень [3, 6].

К макроструктуре относят крупные заполнители и матрицу в виде цементно-песчаного раствора. В ней матрица рассматривается как условно непре-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ рывная по объему компонента, а заполнители – как дискретная составляющая [1, 2].

Последние достижения в технологии производства бетона привели к созданию класса материалов нового поколения, известных как реактивные порошковые бетоны (RPC). RPC являются бетонами со сверхвысокими эксплуатационными характеристиками (UHPC), которые обеспечивают как сверхвысокую прочность, так и замечательную пластичность благодаря методам улучшения микроструктуры [11, 12]. UHPC определяется с минимальной заданной прочностью 120 МПа [11]. Однако, согласно Комитету ACI 239, минимальная указанная прочность данных бетонов еще выше и составляет 150 МПа [12].

Прочностные свойства и долговечность бетона повышаются при введении пуццолановых добавок [13], наночастиц [14], модифицирующих водорастворимых полимеров [15, 16, 17], суперпластификаторов [18, 19, 20], вводимых в бетоны в составе композиционных вяжущих или непосредственно в составы приготавливаемых бетонных смесей.

Известно, что потенциальные возможности портландцемента и его разновидностей, оцениваемые по прочности цементного камня при сжатии в пределах 150–200 МПа, на практике реализуются на уровне не более 50%. Новые технические решения по повышению прочности цементных материалов возможны на основе углубления представлений о закономерностях связи структуры и свойств цементного камня. Структурообразование при гидратационном твердении минеральных вяжущих веществ и бетонов на их основе представляет собой процесс развития полидисперсной полиминеральной системы, в основе которого лежит эволюция геометрической структуры, обусловленная увеличением гидратной массы по отношению к объему исходного вяжущего. Применительно к портландцементу и его модификациям природа значительного, более чем двукратного увеличения объема в этом процессе обусловлена химическим связыванием воды, пористостью формирующихся высокодисперсных продуктов гидратации, их более низкой плотностью по отношению к исходному вяжущему материалу [21].

Разрабатываемые в последние годы композиционные вяжущие, включающие в составе наряду с цементом микронаполнители и пластифицирующие добавки, формируют после твердения низкоосновные гидросиликаты кальция и другие соединения [22]. При этом твердую фазу цементного камня можно разделить на гелевую и кристаллическую части. В качестве наночастиц используется, например, ультрадисперсный микрокремнезем, а в качестве наполнителя – более грубодисперсная, нежели микрокремнезем, зола уноса и др. [9, 23]. Золы в большинстве случаев содержат повышенное количество свободной извести и значительный объем несгоревших остатков. Поэтому золы рекомендуются для изготовления бетонов со специальными свойствами.

Пластифицирующими добавками являются различные суперпластификаторы [24, 25, 26]. Расширение производства и использования разрабатываемых в последние десятилетия новых суперпластификаторов на разнообразной химической основе оценивается в настоящее время как одно из главных направлений технического прогресса в технологии бетонов. При этом действие пластификаторов нового поколения должно заключаться не только в высокой реологической активности, но и в минимальном воздействии на гидратационную активность цементов в начальной фазе твердения [27]. Эффективность действия суперпластификаторов в дисперсных системах может быть увеличена за счет различной процедуры их введения или сочетания их с тонкомолотыми минеральными наполнителями различной химической природы.

Содержащиеся в цементных композитах суперпластификаторы в комплексе с наполнителями способствуют снижению водосодержания и гидроксида кальция, улучшают микропластические свойства кристаллитной структуры, уменьшают размеры зерен и пор цементного геля и более равномерно распределяют их в микрообъемах и др. [24, 28]. В результате введения супепластификатора и наполнителя в конечном итоге повышается вязкость разрушения, трещиностойкость и прочность материала в целом.

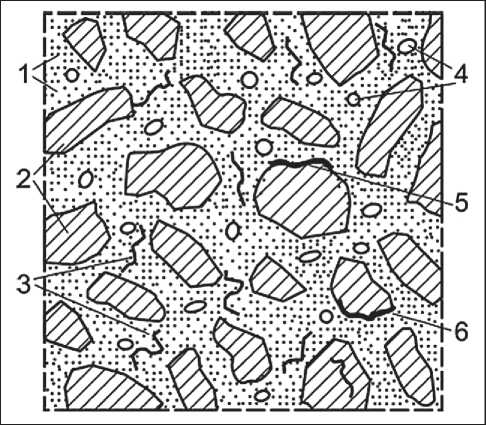

Для прогнозирования физико-механических свойств высокопрочных бетонов используются различные эмпирические зависимости [29, 30]. Механические свойства и долговечность бетона зависят от интенсивности связи между заполнителем и матрицей, где могут возникнуть микротрещины, которые затем распространяются на саму матрицу [31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41]. Критическая роль матрицы очевидна при сравнении графических кривых напряжения-деформации для цементного теста, заполнителя и бетона под сжимающей нагрузкой, как показано на рис. 2.

Для характеристики порового пространства при описании связи пористости с прочностью и другими свойствами цементного камня (ЦК) и цементных бетонов применяются обычно интегральные параметры структуры и, в частности, такие параметры структуры ЦК, как общая (По) и капиллярная пористость (Пк) [21].

Из теоретических предпосылок следует, что связь прочности ЦК с капиллярной и общей пористостью дифференцируется в зависимости от В/Ц [40].

При количественном описании связей прочности и пористости в механике пористых материалов

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Графическое сравнение диаграмм напряжение-деформация для цементного камня, заполнителя и бетона [36]

распространение получили степенные зависимости М.Ю. Бальшина, экспоненциальные зависимости Е. Рышкевича и третий, часто используемый вид зависимости, предложенный К. Шиллером (см. табл. 1).

Приведенные в табл. 1 зависимости отражают реально наблюдаемый интенсивный характер повышения прочности при снижении пористости. Это обусловлено тем, что при повышении пористости наибольшее напряжение на контуре пор возрастает быстрее, чем снижается рабочая площадь сечения [41].

Цементное тесто и заполнитель демонстрируют явную эластичность и хрупкое поведение. Напротив, бетон обладает пластичностью, что может быть объяснено развитием трещин в межфазной зоне.

Выше было отмечено, что каждая структура может иметь свои дефекты – технологические и силовые. В макроструктуре (см. рис. 1) возникают значительные дефекты в виде полостей на границе крупного заполнителя и матрицы. В результате седиментационного эффекта полости могут располагаться преимущественно под зернами заполнителя, что приводит к различным свойствам бетона вдоль и перпендикулярно к слоям бетонирования [1].

Авторами экспериментально доказано преимущество порошково-активированных бетонов по показателю трещиностойкости. Эти исследования представлены в Сообщении 2 данной статьи.

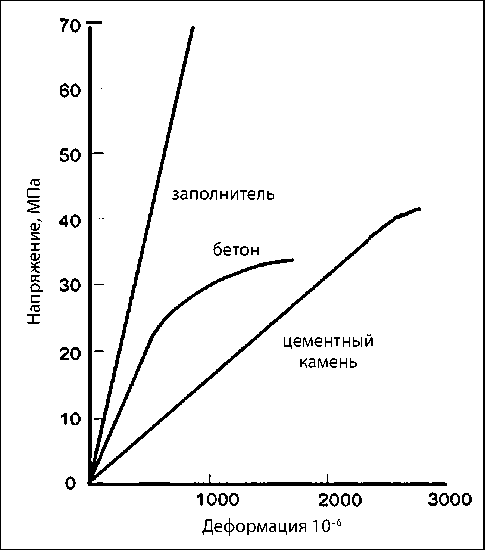

Один из наиболее важных факторов, улучшающих структуру бетонов, – это устранение крупных заполнителей и замена их кварцевым песком, что способствует увеличению прочности связи компонентов внутри структуры бетона. Таким образом, повышаются однородность [45, 46], эффективность упаковки частиц и уменьшаются механические эффекты неоднородности микроструктуры, минимизирующие внутренние дефекты материала, такие как поровое пространство и микротрещины [30, 47, 48, 49, 50]. Низкое содержание цемента в RPC способствует значительному снижению пористости (рис. 3).

Добавление более мелких частиц способствует получению компактной микроструктуры без явных пор. Также устранение крупного заполнителя приводит к изменению некоторых свойств, таких как возраст аутогенной усадки, при котором величина усадки UHPC, содержащих крупные заполнители, составляет около 60% от экспериментальной RPC [51]. Оптимальная кривая распределения зер-

Таблица 1. Теоретическая оценка зависимости прочности от пористости

|

Формулы |

Ссылка на источник |

|

R = R0 ( 1 – П)S , R = R 0 VS , где R0 – прочность плотной (непоризованной) фазы; s – степенной показатель, отражающий интенсивный ( s > 1) характер нарастания прочности R со снижением пористости П или с ростом относительной объемной концентрации твердой фазы (относительной плотности) V = 1 – П |

[42] |

|

R = R0e–b П , где R0 – прочность непоризованного материала; e – основание натурального логарифма; b – константа |

[43] |

|

R = R0 ([ 1 – (П / Пcr)S] , где Пcr – так называемая критическая пористость, соответствующая нулевой прочности |

[44] |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 3. Микроструктура RPC, демонстрирующая пористость в контактной зоне [47]

на по размерам будет способствовать получению материалов с наиболее благоприятной упаковкой (рис. 4).

В работе [53] показана эффективность использования наногидросиликатных технологий. В этом случае перспективным является комбинирование нанокремнеземистых технологий с наногидроси-ликатными технологиями в производстве бетонов. Они в комплексе определяют, с одной стороны, реакцию Са(ОН)2 с SiO2, а с другой – кристаллизацию образующихся в растворе гидросиликатов на одноименных подложках [54, 55, 56]. Нанотехнологии рациональны потому, что они соответствуют основным положениям теории гидросиликатного твердения известково-кремнеземистых смесей [53].

Для связывания 10–20% выделившегося портлан-дита необходимо добавить в бетон по меньшей мере 12–25% аморфного нанометрического микрокремнезема, чтобы получить 20–40% гидросиликатов кальция с основностью, близкой к 1. Действие добавки гидросиликата кальция начинает заметно проявляться между 6–10 ч после приготовления смеси [53]. Через 6 ч прочность превышает контрольную в 32 раза, через 8 ч – в 10,6 раза и через 10 ч – в 4,3 раза. Через сутки твердения и в дальнейшем прочностные показатели постепенно выравниваются. Важно, что через 9–10 ч возможно распалубливание форм и обеспечение твердения изделий при температуре около 20 °С без проведения тепловлажностной обработки. В работе [55] при содержании 3,5% добавки С–S–Н прочность бетона, равная 15 МПа, была достигнута через 8 ч. Первые результаты свидетельствуют о том, что комбинация реологически активных наполнителей микрометрического размера, таких как молотые горные породы, очень тонкие пески, суперпластификаторы и наночастицы аморфного кремнезема, наночастицы гидросиликатов кальция, может вывести микронанотехнологии бетонов на новый, более перспективный этап беспропарочных и малопропарочных производств.

Рис. 4. Кривые распределения размера зерен для компонентов RPC [52]

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Перспективным направлением в технологии бетонов нового поколения также является использование вместо достаточно дефицитного микрокремнезема тонкомолотых кварцевых песков [56, 57]. Однако следует отметить, что поверхность кварца, находящегося в обычных условиях, всегда гидроксилирована. На поверхности домолотого кварца находятся силоксановые связи. При контакте с водой силоксановые группы с двойной связью становятся неустойчивыми и присоединяют молекулы воды, образуя силанольные группы. В водной среде силанольные группы диссоциируют с отщеплением иона H+, в результате чего на поверхности кварца образуются диссоциированные силанольные группы, создающие отрицательный заряд, препятствующий адсорбции отрицательно заряженных молекул СП и ГП. Таким образом, молотые пески практически не подвержены влиянию СП и ГП. Картина меняется при добавлении к кварцевому песку части цемента, и цементно-песчаная смесь эффективно разжижается под действием пластификаторов. Это явление до конца не исследовано. Однако, вероятнее всего, заряд поверхности кварца изменяется, что и является причиной разжижающего действия.

К настоящему времени в большей степени изучено поведение бетонов при статическом нагружении. Однако многие виды бетонных элементов и железобетонных конструкций эксплуатируются в условиях воздействия динамических нагрузок [58, 59, 60, 61]. В этой связи важным является установление динамической прочности порошково-активированных бетонов [62].

Из вышеизложенного следует, что проведение исследований технологии получения и установления свойств цементного камня и порошково-активированных бетонов представляет значительный интерес.

ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ

Целью исследования является изучение пористости, статической и динамической прочности цементного камня и порошково-активированных бетонов.

Задачи исследования:

-

1. Составить аналитический обзор работ отечественных и зарубежных авторов в области изучения физико-механических свойств цементного камня и порошково-активированных бетонов.

-

2. Исследовать влияние ключевых структурообразующих факторов на основные физико-механические свойства цементного камня и порошковоактивированных бетонов путем раздельного и совместного введения суперпластификатора, дисперсных добавок, биоцидных препаратов, наполнителей различного размерного уровня.

-

3. Обосновать для проведения исследований составы цементных матриц бетонов нового поколения: 1) цемент, молотый наполнитель, пластификатор, вода (матрица первого рода); 2) цемент, молотый наполнитель, тонкий наполнитель фракции 0,1–0,5 или 0,16–0,63 мм, пластификатор, вода (матрица второго рода); 3) матрица первого рода или матрица второго рода, включающая мелкий заполнитель фракции 1,0–5,0 или 0,63–5,0 мм (матрица третьего рода).

-

4. При исследовании цементного камня в качестве структурообразующих факторов следует рассматривать влияние В/Ц-отношения, модифицирующей добавки и суперпластификатора, а при изучении порошково-активированных бетонов наряду с вышеуказанными факторами – тонкодисперсного наполнителя, реологического и реакционного наполнителей.

-

5. Провести исследования пористости, статической и динамической прочности цементного камня и порошково-активированных бетонов.

-

6. Выполнить анализ полученных результатов для материалов как с отдельным структурообразующим фактором, так и для порошково-активированного бетона в целом.

МАТЕРИАЛЫ И МЕТОДЫ

В качестве вяжущего использовался бездобавоч-ный цемент производства ООО «Ульяновскцемент». Характеристики свойств, химический и минералогический состав используемого цемента приведены в табл. 2 и 3.

В качестве пластифицирующей добавки применялся карбоксилатный суперпластификатор серии «Melflux» – «Melflux 1641F» на основе поликарбокси-латных эфиров (производитель – компания Degussa ConstractionP olymers, SKW Trostberg, Германия), по строению – это привитые сополимеры. Отличаются тем, что диспергирование (дефлокуляция, разрушение агломератов, пластификация) происходит по электростерическому принципу.

Характеристики суперпластификатора приведены в табл. 2.

Реологически активным дисперсным наполнителем являлась каменная мука, в качестве которой использовали микрокварц ЛГОК (Липецкий горнообогатительный комбинат). Характеристики микрокварца представлены в табл. 3.

В качестве реакционно-химической пуццолано-вой добавки применяли микрокремнезем, характеристики которого представлены в табл. 4.

В качестве тонкозернистых наполнителей и песка-заполнителя использовали пески Смольненского карьера Ичалковского района Республики Мордовия и Храмцовского карьера Ивановской области.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 2. Характеристики суперпластификатора «Melflux 1641F»

|

Характеристики |

Melflux 1641F |

|

Внешний вид, цвет |

Порошок, цвет от желтоватого до коричневого |

|

Потери при высушивании, % по массе |

max 2,0 |

|

Насыпная плотность, кг/м3 |

400–600 |

|

Реакция – pH 20% раствора t = 20 °C |

6,5–8,5 |

|

Рекомендуемая дозировка по отношению к массе связующего,% |

0,05–1,0 |

Таблица 3. Характеристики микрокварца

|

Песок липецкий (формовочный) |

||||

|

Размеры сит, мм |

Остатки на ситах, г |

Частные остатки, % |

Полные остатки, % |

Модуль крупности |

|

5 |

0 |

0 |

0 |

|

|

2,5 |

0 |

0 |

0 |

|

|

1,25 |

0 |

0 |

0 |

|

|

0,63 |

5 |

0,25 |

0,25 |

1,02 |

|

0,315 |

205 |

10,25 |

10,5 |

|

|

0,16 |

1620 |

81,0 |

91,5 |

|

|

менее 0,16 |

155 |

7,75 |

102 |

|

Таблица 4. Характеристики липецкого микрокремнезема

|

Наименование материалов |

Содержание SiO2, % |

Цвет |

ρист, кг/м3 |

ρ , кг/м3 нас |

S уд, м2/кг |

|

|

всего |

в том числе аморфного |

|||||

|

Порошкообразный липецкий МК-65 |

70 |

60–65 |

Темносерый |

2,3 |

178 |

6000 |

Физико-химические характеристики наполнителей и зерновой состав песков приведены в табл. 5–8.

Для исследований были выбраны базовые составы, приведенные в табл. 9, и указанные ниже составы, модифицированные биоцидной и тонкодисперсной добавками.

Модифицированные составы получали на основе состава № 1 (табл. 9), в который добавляли следующие добавки:

– состав № Т17 с биоцидом «Тефлекс Антиплесень»;

– состав № Т19 с биоцидом «Тефлекс Антиплесень» и гиперпластификатор Melflux;

– составы № 3-В и 9-В с добавками белой и черной сажи соответственно.

При исследовании ударной прочности важным было установление влияния на свойства, кроме зарубежного суперпластификатора Melflux, отечественных суперпластификаторов «ФортрайсТМ Стронг» (состав № 7) и «Хидетал 9γ» (состав № 8).

Образцы на основе цементных паст готовили вручную. Перед приготовлением смесей компоненты взве-

Таблица 5. Характеристики песка Ичалковского карьера Республики Мордовия

|

№ п/п |

Свойство |

Ед. изм. |

Показатель |

|

1 |

Класс песка |

– |

1 |

|

2 |

Модуль крупности |

– |

1,7 |

|

3 |

Объемно-насыпная масса |

г/см3 |

1,35 |

|

4 |

Содержание пылеватых и глинистых частиц |

% |

2,0 |

|

5 |

Содержание глины в комках |

% |

0,2 |

|

6 |

Коэффициент фильтрации |

м/сут |

3 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 6. Характеристики песка Храмцовского карьера Ивановской области

|

№ п/п |

Наименование показателей |

Требования ГОСТ 8736–2014 |

Фактические показатели |

|

1 |

Модуль крупности |

2,5–3,0 |

2,76 |

|

2 |

Содержание пылеватых и глинистых частиц, % |

Не более 2,0 |

1,0 |

|

3 |

Содержание глины в комках, % |

Не более 0,25 |

Отсутствует |

|

4 |

Насыпная плотность, кг/м3 |

1 580 |

|

|

5 |

Содержание вредных компонентов и примесей: SO3, % аморфные разновидности SiO2, ммоль/л |

0–1,0 0–50 |

0,37 28,83 |

|

6 |

Удельная эффективная активность естественных радионуклидов песка, Бк/кг |

До 370–1-й кл. |

39 |

Таблица 7. Характеристика зернового состава кварцевого песка Ичалковского карьера Республики Мордовия

|

Остатки |

Остатки на ситах, %, с размером отверстий, мм |

|||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

поддон |

|

|

Частные |

0,28 |

1,11 |

6,44 |

32,16 |

47,34 |

12,67 |

|

Полные |

0,28 |

1,39 |

7,83 |

39,99 |

87,33 |

100 |

Таблица 8. Характеристика зернового состава кварцевого песка Храмцовского карьера Ивановской области

|

Остатки |

Остатки на ситах, %, с размером отверстий, мм |

|||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

поддон |

|

|

Частные |

9,63 |

8,89 |

34,35 |

35,37 |

9,94 |

1,82 |

|

Полные |

9,63 |

18,52 |

52,87 |

88,24 |

98,18 |

100 |

Таблица 9. Базовые составы композиций для изготовления образцов

Бетонные смеси готовили с помощью миксера или бетоносмесителя гравитационного действия. Сыпучие исходные материалы бетонной смеси, а именно отдозированные по массе портландцемент, наполнители и заполнители, последовательно вводились в бетоносмеситель с водой затворения и пластификатором, смесь тщательно перемешивалась до получения самоуплотняющейся однородной мас-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ сы, заливалась в стандартные формы и уплотнялась на лабораторной виброплощадке.

Образцы изготавливались размерами 4×4×16 см в металлических формах, которые предварительно смазывали парафином. Твердение образцов проходило при термовлажностной обработке, после того как в течение одних суток они твердели в формах в ванной с гидравлическим затвором.

Исследования цементного камня проводились в соответствии со следующими ГОСТ: методы определения нормальной густоты, сроков схватывания и равномерности изменения объема цемента – по ГОСТ 310.3–76; методы определения тонкости помола по остатку на сите и по удельной поверхности – по ГОСТ 30744–2001; метод определения водо-отделения цемента – по ГОСТ 310.6–85; метод определения прочности цемента – по ГОСТ 30744–2001.

Пористость определяли с помощью прибора «Autopore IV» фирмы «Micromeritics», внутренняя поверхность пор определялась по методу Брюне-ра-Эммета-Теллера (БЭТ) с помощью прибора ASAAP-2000 той же фирмы. Использовался метод ртутной порометрии. Объем пор V определялся по предельной адсорбции вещества, полностью заполняющего все поры, в предположении, что плотность вещества в них равна плотности нормальной жидкости.

Прочность цементного камня и порошковоактивированных бетонов определяли при испытании образцов размером 4×4×16 см в соответствии с ГОСТ 10180–2012 «Бетоны. Методы определения прочности по контрольным образцам». Образцы испытывали на изгиб как балку на двух опорах одиночной силой, приложенной в середине пролета. Прочность при сжатии определяли на половинках образцов-балочек, имеющих площадь поперечного сечения 25 см2, с помощью специально изготовленного приспособления, обеспечивающего приложение нагрузки через нажимные пластинки. Для проведения исследований по определению прочности образцов на раскалывание использовалась оснастка, обеспечивающая их фиксацию в заданном положении и нагружение их граней призмами, расположенными на верхней и нижней плите нагружающего устройства. Средняя скорость нарастания нагрузки составляла 50 Н/с. При этом погрешность прибора при измерении нагрузки составляла не более 1%.

Значение прочности на сжатие определялось по формуле:

R = αFKw /A , (1)

где α = 0,85 – масштабный коэффициент; Kw = 1,0 – поправочный коэффициент; А – площадь поперечного сечения, м2.

Расчет предела прочности при изгибе производили по результатам испытания не менее пяти параллельных образцов и вычисляли по формуле

_ 3P4

°P “ 2b-h2'

где P – изгибающая нагрузка, Н; b – ширина образца, мм; h – высота образца, мм; l – база, мм.

Значение прочности на растяжение при раскалывании вычисляли по формуле

R рр = γ2 FKw /(π А ),

где γ и Kw – масштабные коэффициенты, принятые по ГОСТ 10180‒2012 в данном исследовании, равными соответственно 0,85 и 1,0; F – усилие разрушения, Н.

Модуль упругости рассчитывали по формуле mf’

где P – разрушающая нагрузка, Н; l0 – начальная длина образца, мм; ∆ l – значение абсолютной продольной деформации.

Испытания образцов на сопротивление повреж- дению при ударе проводили падающим грузом на основе ASTMD7136 (Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop – Weight Impact Event) по методу А, который состоит в том, что образцы подвергались удару с одинаковой (нормированной по толщине образца) энергией. Копер оборудован необходимой аппаратурой для осуществления запи- си зависимости силы и энергии от времени и перемещения в процессе контакта ударника с образцом непрерывно или через определенные интервалы времени. Количество точек для одного испытания принималось не менее 100.

Записывались в протокол испытаний: глубина отпечатка, размеры и площадь зоны повреждения,

F 1 F . E„ E max .

Энергию удара Еi, Дж, вычисляли по формуле

E.: = CE-h,

где CE = 6,7 – коэффициент нормирования энергии удара по толщине образца, Дж/мм; h – толщина, образца, мм.

Типичная кривая зависимости контактной силы от времени приведена на рис. 5.

Из зависимости контактной силы от времени определяли силу F1 и максимальную силу Fmax. Из зависимости энергии от времени определяют энергию Е1 (при значении силы F1), поглощенную энергию Еmax (при значении силы Fmax).

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 5. Типичная кривая зависимости силы ударника от времени

По любой из зависимостей определяют продолжительность контакта tт. Интегральная сумма изменяющейся величины силы ударника во времени контакта с образцами является характеристикой импульса ударника.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ АНАЛИЗ

В данном разделе представлены результаты исследования пористости, статической и ударной прочности образцов цементного камня и порошково-активированных бетонов.

Пористость и внутренняя поверхность пор при проведении исследований определялись по методу Брюнера-Эммета-Теллера (БЭТ) с помощью ASAAP 2000 фирмы «Micromeritics». Методика приведена выше. Изученные составы (см. их рецептуру в табл. 9) и результаты выполненных исследований приведены в табл. 10.

Сравнение показателей пористости для различных составов цементных композитов демонстрирует следующее. Для составов № 1–3, различающихся между собой количественным содержанием воды затворения и наличием добавки суперпластификатора, доказывает известное положение о том, что увеличение водосодержания в смесях приводит к повышению, а добавка пластификатора – к снижению пористости. При этом изменение внутренней поверхности пор происходит по подобной зависимости. Так, увеличение В/Ц на 31% по сравнению с тестом нормальной густоты способствует повышению пористости цементного камня на 15%, а доведение цементного теста до нормальной густоты (с содержанием суперпластификатора в количестве 0,09%) с В/Ц 0,171 способствует ее снижению на 25,8%.

Таблица 10. Результаты исследований [62]

|

Номер состава |

Внутренняя поверхность пор, м2/г |

Пористость, % |

|

1 |

5,0298 |

16,710 0 |

|

2 |

11,3416 |

19,1841 |

|

3 |

2,9122 |

12,5173 |

|

4 |

3,6008 |

11,2362 |

|

5 |

5,9816 |

8,9887 |

|

6 |

3,5615 |

9,7886 |

|

T9 |

6,4964 |

10,7968 |

|

T17 |

5,1297 |

12,2809 |

|

T19 |

6,8942 |

12,0931 |

|

3B |

32,1824 |

39,5702 |

|

9B |

25,9365 |

40,5065 |

Изменение количества тонкодисперсного наполнителя в песчаных смесях также заметно сказывается на пористости. Так, сравнение составов № 4 и № 5 показывает, что пористость высоконаполненного материала снижается на 20,1%, но при этом внутренняя поверхность пор ниже у состава № 4.

Введение микрокварца приводит к повышению пористости цементных композитов. Это видно при сравнении составов № 4 и № 6. Если у варианта № 4 пористость равна 11,2362%, то у состава № 6 – 9,7886%. Внутренняя поверхность пор также несколько выше у образца состава № 4. Совместное введение в составы микрокварца и микрокремнезема способствует снижению пористости.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Введение добавки «Тефлекс Антиплесень» также способствует снижению пористости. Из сравнения составов № 1 и № Т17 видно, что пористость цементного камня с биоцидной добавкой ниже. Увеличение содержания воды в составах с биоцидной добавкой увеличило как пористость, так и внутреннюю поверхность пор. С биоцидной добавкой «Тефлекс Антиплесень» эффективно работает и поликарбок-силатный суперпластификатор «Melflux». Их совместное введение способствовало дальнейшему снижению пористости (состав № Т19). Внутренняя поверхность пор во всех случаях больше, чем у контрольного варианта.

К значительной пористости цементного камня приводит введение наполнителя микрометрического размера. Так, включение белой и черной сажи в равных количествах (по 30 мас. ч. на 100 мас. ч. портландцемента) привело к увеличению этого показателя соответственно до 39,5702 и 37,4560 %. При этом водоцементное отношение составов достигло 1,21 и 1,17. У контрольного состава (теста нормальной густоты) В/Ц составляет 0,25.

В табл. 11, 12 приводятся результаты исследований по установлению влияния на прочность цементного камня водоцементного отношения, суперпластификатора, а также водоцементного отношения, суперпластификатора и тонкодисперсных наполнителей – на прочность порошково-активированных бетонов.

Исследовались два вида цементного камня, составы которых отличаются водоцементным отношением: состав № 1 с В/Ц 0,267 и состав № 2 с В/Ц 0,350.

Как следует из данных табл. 11, повышение водоцементного отношения привело к снижению прочности на сжатие на 30%, прочности на растяжение при раскалывании – на 22%, а прочности при изгибе – на 58%. Существенное изменение прочности при изгибе по сравнению с другими характеристиками происходит в связи с испытанием образцов с наведенной трещиной, чем и объясняется повышенная чувствительность цементного камня к изменению водоцементного отношения.

Далее проводилась оценка влияния суперпластификатора «Melflux 1641F» (расход 0,009 от массы цемента) на физико-механические свойства цементного камня из самоуплотняющейся цементной суспензии при пониженном водоцементном отношении – 0,171 (состав № 3). Сравнительные результаты прочностных испытаний цементного камня приведены в табл. 12, из которой следует, что применение суперпластификатора привело к значительному уменьшению водоцементного отношения – в 1,56 раза по сравнению с составом № 1 и в 2,04 раза по сравнению с составом № 2, а также соответствующему повышению прочностных свойств: на сжатие – в 1,20 и в 1,72 раза и на растяжение при раскалывании – в 1,66 и в 2,13 раза. Более значительное изменение наблюдается для прочности на изгиб, которая по сравнению с составом № 2 увеличивается в 2,91 раза, что коррелирует с ранее установленным влиянием водоцементного отношения.

Влияние тонкодисперсного кварца – микрокварца (состав № 4) или смеси микрокварца с микрокремнеземом (состав № 5) – на свойства пес-

Таблица 11. Влияние суперпластификатора «Melflux 1641F» на прочность цементного камня

|

Номер состава |

Предел прочности |

|||||

|

на сжатие |

при изгибе |

на растяжение при раскалывании |

||||

|

R , МПа |

отн. ед. |

R , МПа tb |

отн. ед. |

R , МПа bb |

отн. ед. |

|

|

1 |

56,4 |

1,00 |

8,70 |

100 |

3,26 |

100 |

|

2 |

39,2 |

0,70 |

3,68 |

42 |

2,55 |

78 |

|

3 |

67,5 |

1,20/1,72 |

10,71 |

1,23/2,91 |

5,42 |

1,66/2,13 |

Примечание: над чертой – показатели относительно состава № 1, под чертой – состава № 2

Таблица 12. Влияние тонкодисперсного кварца на прочность образцов песчаного бетона

|

Номер состава |

r |

Предел прочности |

|||||

|

на сжатие |

при изгибе |

на растяжение при раскалывании |

|||||

|

R , МПа |

отн. ед. |

R , МПа tb |

отн. ед. |

Rbb , МПа |

отн.ед. |

||

|

4 |

2300 |

103 |

2,06 |

9,84 |

1,63 |

4,33 |

1,62 |

|

5 |

2270 |

110,5 |

2,25 |

11,87 |

1,97 |

6,83 |

2,55 |

|

6 |

2100 |

50 |

1,00 |

6,02 |

1,00 |

2,68 |

1,00 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ чаного бетона изучали сравнением с контрольным составом № 6, не содержащим тонкодисперсный кварц. Во всех исследуемых составах, помимо цемента и воды, применялся суперпластификатор марки «Melflux 1641F» и двухфракционный кварцевый песок. Для обеспечения равноподвижности цементно-песчаного раствора водоцементное отношение контрольного состава было на 14% ниже, чем у состава № 4 на микрокварце, и выше на 9,5%, чем у состава № 5 на смеси микрокварца и микрокремнезема. Последнее объясняется пластифицирующим эффектом микрокварца. Из данных табл. 12 следует, что применение тонкодисперсного кварца в составах песчаного бетона приводит к повышению прочностных показателей от 1,62 до 2,55 раза, что объясняется ростом плотности упаковки кварцевого заполнителя и находит подтверждение в увеличении плотности таких образцов на 9,5%. В то же время уменьшение плотности на 1,3% состава № 5 по отношению к составу № 4 не только не снизило прочностные показатели, но и привело к их росту: прочности на сжатие – на 9,1%, прочности при изгибе – на 20,6%, а прочности на растяжение при раскалывании – даже на 57,7%. Это объясняется применением кварцевого наполнителя – микрокремнезема с более активной поверхностью, чем у микрокварца, что, как известно, влияет на повышение Rtb и особенно Rbb.

Испытание композитов на сопротивление ударным нагрузкам проводили падающим грузом по методу ASTMD7136 с помощью вертикального копра фирмы «Coesfeld». Методика испытаний приведена выше. По данной методике начало контакта ударника с образцом фиксируется при отклонении значения контактной силы от нуля. Как только ударник касается поверхности образца, он изгибает его и приводит к возникновению локальной вмятины, в результате контактная сила увеличивается. Резкие скачки контактной силы объясняются процессами разрушения, которые приводят к внезапной потере жесткости образца в зоне контакта. Из зависимостей контактной силы от времени определяется максимальная сила Fmax, по которой устанавливается продолжительность контакта τ.

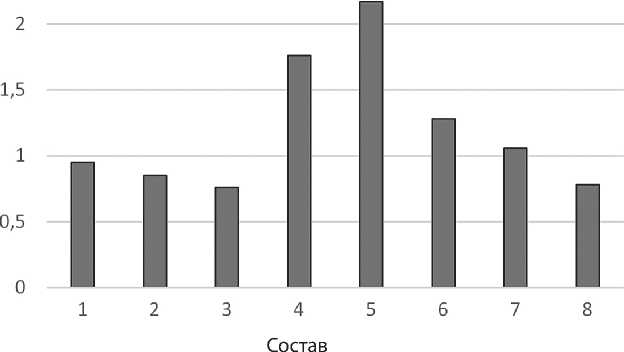

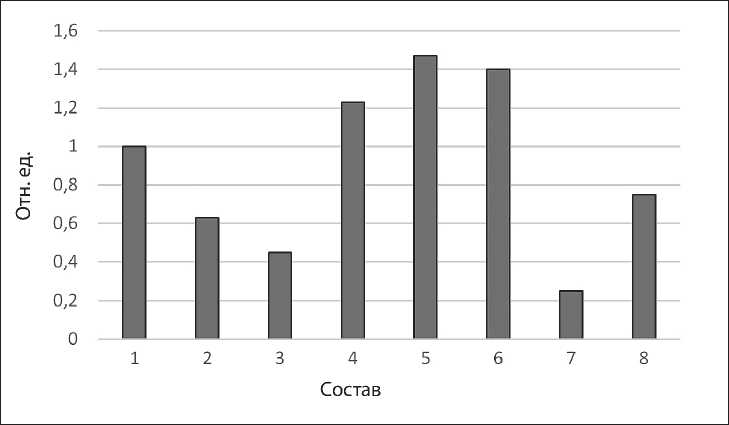

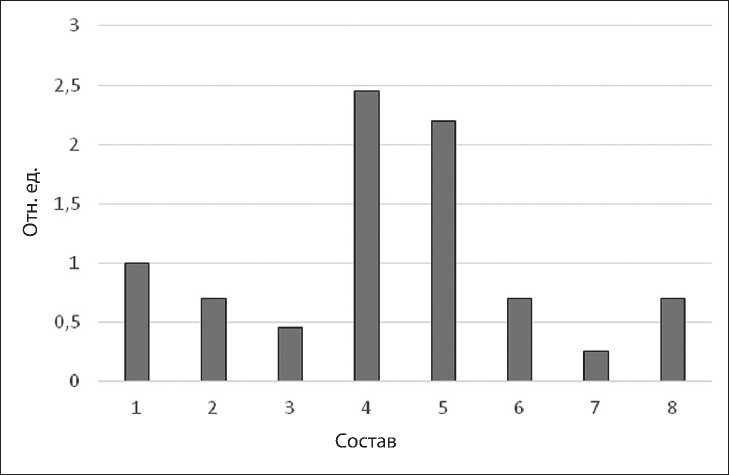

Физико-механические показатели, полученные в результате испытаний строительных материалов на ударное сопротивление, позволили определить качественные характеристики упруговязкопластичного состояния композиционных материалов, изменяющиеся в течение малого периода времени [62]. Напряженно-деформированное состояние материалов при проведении испытаний в этом случае оценивалось показателем максимальной контактной силы как величиной предельного состояния напряжения при разрушении композитов. Продолжительность контакта ударника с образцами связывали с упруговязкопластичным состоянием материала. Интегральная сумма изменяющейся величины силы ударника от времени контакта с образцами, которая зависит от структурных характеристик материала при испытании (диссипация, релаксация, деформация), является характеристикой импульса ударника. Вычисляемая величина импульса силы коррелирует с показателем ударной прочности, которая оценивается энергией удара. Результаты испытаний приведены на рис. 6–8 [62].

Выполнен анализ результатов исследований образцов различных групп в относительных величинах по отношению к составу № 1. (Для данного состава максимальная контактная сила равна 1866 Н, продолжительность контакта – 0,13 мс, а величина импульса силы – 81,1 Н·мс).

Рис. 6. Максимальная контактная сила при испытании цементных композитов

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 7. Продолжительность контакта образцов цементных композитов с ударником при испытании

Рис. 8. Величина импульса ударника образцов цементных композитов при испытании

Сравнение результатов испытаний свидетельствует о следующем. У образцов на основе теста нормальной густоты значение максимальной контактной силы ниже, чем у образцов с повышенным В/Ц (состав № 2), и существенно выше, чем у состава с пластификатором (состав № 3). Очевидно, что в этом случае оказывает влияние пористость. Более плотные материалы показали пониженную контактную силу разрушения. При этом продолжительность контакта с ударником и величина его импульса у образцов из теста нормальной густоты также более высокие, чем у составов с повышенным содержанием воды и с добавлением пластификатора.

Высоконаполненный состав, включающий пластификатор «Melflux 1641F», показал более высокие результаты, нежели композит, пластифицированный добавкой «Хидетал 9γ» (составы № 4 и № 8). В то же время при испытании цементного камня более высокие результаты получены у композитов с пластификатором «ФортрайсТМ Стронг» (составы № 4 и № 7).

Введение в составы цементных композитов песчаных наполнителей привело к повышению максимальной контактной силы на 33,8% по сравнению с контрольным составом. С этой точки зрения значительный интерес представляют составы, содержащие тонкодисперсные наполнители. В наших исследованиях в качестве таковых использовались микрокварц и микрокремнезем.

Высокие значения максимальной контактной силы, продолжительности контакта с ударником и величины его импульса показали пластифицированные высоконаполненные составы нового поколения № 4 и № 5. У композита, включающего в свой состав микрокварц, кварцевый наполнитель и мелкий запол-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ нитель, а также гиперпластификатор «Melflux 1641F», более высокие показатели максимальной контактной силы и продолжительности контакта по сравнению с составами № 6 и № 7, что выражается в более высокой жесткости и прочности материала. Напротив, бетоны старого поколения (составы № 6 и № 7) имеют меньшие продолжительность контакта и импульс силы деформации и разрушения материала по сравнению с бетонами нового и переходного поколений (№ 5 и № 4 соответственно). Это связано с тем, что изменение структуры матрицы бетонов нового поколения за счет наполнения реологически активными дисперсными порошками и связывания портландита с микрокремнеземом обеспечивает диссипацию энергии в объеме материала за счет многократно большей энергии деформирования и разрушения по сравнению с обычным бетоном. Для сравнения: максимальная контактная сила у состава № 4 составляет 3808 Н, что на 84% выше, чем у цементного камня из теста нормальной густоты (2073 Н). При этом показатели продолжительности контакта и величина импульса ударника примерно в два раза выше. К еще более высоким результатам привело введение в высокона-полненные составы микрокремнезема (состав № 5). Максимальная контактная сила, при которой происходило разрушение образцов, составила 4530 Н. Это более чем в два раза выше, чем у цементного камня на основе теста нормальной густоты.

ЗАКЛЮЧЕНИЕ

-

1. Составлен обзор научно-технической литературы отечественных и зарубежных авторов в области исследования физико-механических свойств цементного камня и порошково-активированных бетонов.

-

2. Описано влияние рецептурных факторов (В/Ц-отношения, модифицирующей добавки, суперпластификатора, тонкодисперсного наполнителя, реологического и реакционного наполнителей) на прочностные свойства цементного камня и порошково-активированного бетона.

-

3. Установлена пористость композитов. Сравнение составов, отличающихся между собой по количественному содержанию воды затворения, наличию добавки суперпластификатора и наполнителей, показывает, что повышение В/Ц на 31% по сравнению с тестом нормальной густоты способствует повы-

- шению пористости цементного камня на 15%, доведение цементного теста до нормальной густоты с В/Ц 0,171 с помощью суперпластификатора обусловливает снижение его пористости на 25,8%, введение микрокварца, микрокремнезема и биоцидной добавки также способствует снижению пористости, а включение белой и черной сажи – ее повышению.

-

4. Выявлено, что повышение водоцементного отношения с 0,267 до 0,350 приводит к снижению на 22–30% прочности на сжатие. Применение суперпластификатора «Melflux 1641F» способствовало значительному уменьшению водоцементного отношения – с 1,56 раза по сравнению с составом на основе теста нормальной густоты и в 2,04 раза – по сравнению с составом с повышенным водосодер-жанием и соответствующему повышению прочностных свойств: на сжатие – в 1,20 и в 1,72 раза; на растяжение при раскалывании – в 1,66 и в 2,0 раза.

-

5. Введение тонкодисперсных наполнителей в состав песчаного бетона привело к росту прочности на сжатие, при изгибе и на растяжение при раскалывании от 1,62 до 2,55 раза, что объясняется более плотной упаковкой кварцевого заполнителя, вызывающего увеличение плотности таких образцов на 9,5 %, пластифицирующего эффекта микрокварца, и высокой активностью микрокремнезема.

-

6. Исследована ударная прочность цементных композитов в зависимости от основных структурообразующих факторов: высокие значения максимальной контактной силы, продолжительности контакта образца с ударником и величины его импульса показали пластифицированные высоконаполненные составы нового поколения № 4 и № 5. У композита, имеющего в своем составе микрокварц, кварцевый наполнитель и мелкий заполнитель, а также гиперпластификатор «Melflux 1641F», более высокие показатели максимальной контактной силы – 3808 Н против состава цементного камня из теста нормальной густоты – 2073 Н. При этом примерно в два раза выше показатели продолжительности контакта и величина импульса ударника. К еще более высоким результатам привело введение в высоконаполненные составы микрокремнезема. Максимальная контактная сила, при которой происходило разрушение образцов, составила 4530 Н. Это более чем в два раза выше, чем у цементного камня на основе теста нормальной густоты.

Продолжение следует.