Прочностной расчет корпуса шестеренного насоса с использованием SolidWorks Simulation

Автор: Душин Игорь Федорович, Маскайкина Светлана Егоровна, Полуешина Наталья Ивановна, Ваваева Наталья Геннадьевна

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 1-2, 2014 года.

Бесплатный доступ

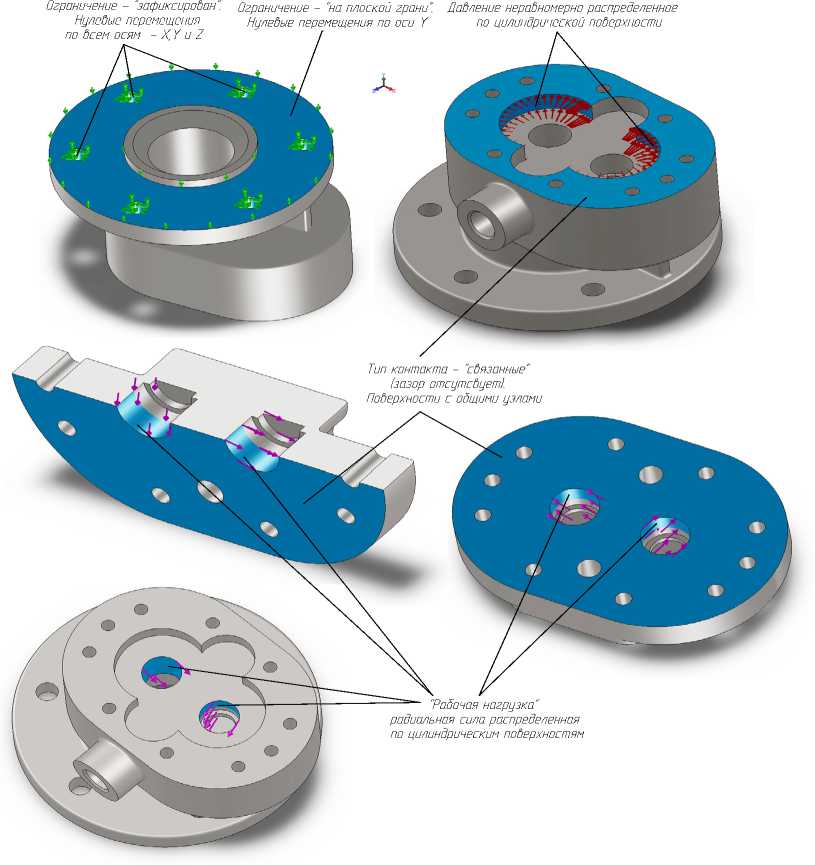

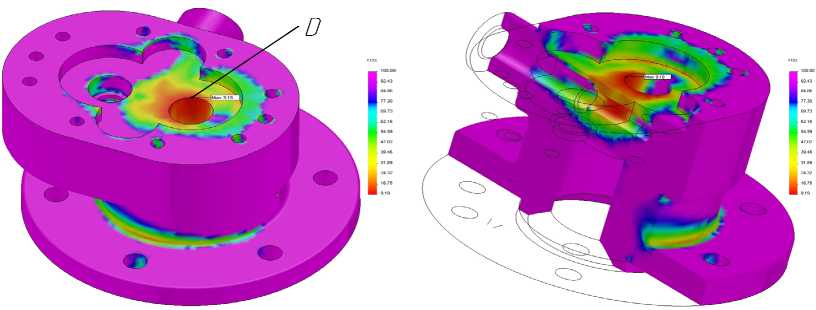

В статье анализируется конструкция корпуса шестеренного насоса с использованием расчета на статическую прочность, учитышающего конкретные условия и режимы эксплуатации. Прочностные расчеты проводились с помощью метода конечных элементов, реализуемого системой автоматизированного проектирования SolidWorks Simulation. Для определения прочности корпуса использовались его твердотельная и конечно-элементная модели с наложенными граничными условиями, выявленными на основе анализа конструкции и расчета силовых зависимостей, действовавших в процессе работы насоса. Представлены эпюры напряжений и коэффициента запаса прочности, позволяющие оценить прочность детали и выработать рекомендации по созданию более рациональной конструкции корпуса в конкретных условиях эксплуатации.

Шестеренный насос, корпус, система solidworks simulation, 3d-модель, прочность, коэффициент запаса прочности

Короткий адрес: https://sciup.org/14720058

IDR: 14720058 | УДК: 621.664.001.24

Текст научной статьи Прочностной расчет корпуса шестеренного насоса с использованием SolidWorks Simulation

Выбор корпуса осуществляется на заключительном этапе проектирования шестеренного насоса и заключается в выборе габаритных вариантов, геометрических параметров, монтажных размеров типовых конструкций, основным критерием при разработке которых, как правило, является возможность применения менее трудоемких способов изготовления конструкций, в большей степени универсальных относительно условий и режимов эксплуатации насосов [2, с. 115; 4, с. 166]. По этой причине конструкции корпусов часто бывают нерациональными с точки зрения использования материала.

Расчет на статическую прочность корпуса шестеренного насоса является одним из ключевых этапов проектирования наиболее рациональной конструкции корпуса с учетом конкретных условий и режимов его эксплуатации. Прочностной расчет корпуса при проектировании шестеренных насосов производится крайне

редко и ограничивается применением эмпирических зависимостей, так как связан, во-первых, с большим объемом трудоемких аналитических расчетов нагрузок, действующих на корпус, во-вторых, с тем, что аналитические методы, используемые для определения напряженно-деформированного состояния конструкции, сложны, трудоемки и ограничены примитивной геометрией и простыми схемами нагружения [2, с.118; 4, с. 165].

Необходимость и целесообразность прочностных расчетов такого сложного объекта, как корпус насоса, становится очевидной при применении систем автоматизированного проектирования и инженерного анализа (например, SolidWorks Simulation), реализующих численные методы решения задач механики деформируемого твердого тела, в част-

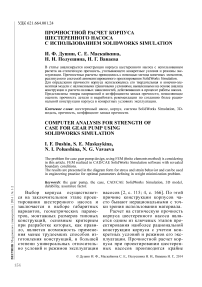

Рис. 1. Твердотельная модель ности, метод конечных элементов, не ограниченные ни формой конструкции, ни способом приложения нагрузки.

Моделирование осуществлялось с реальными техническими параметрами эксплуатации шестеренного насоса: номинальное рабочее давление составляло р = 4 МПа, мощность на ведущем валу N = 10 кВт, частота вращения ведущего вала n = 1 000 об/мин. Помимо корпуса, модель включала крышку насоса, так как нагрузки, возникавшие в процессе эксплуатации, прикладывались в расчетной модели к поверхностям посадки валов в корпусе и крышке и наличие крышки существенно влияло на распределение и величину напряжений в корпусе. На рис. 1 представлена твердотельная модель рассчитываемой конструкции, а на рис. 2 – конечно-элементная.

Серия «Естественные и технические науки»

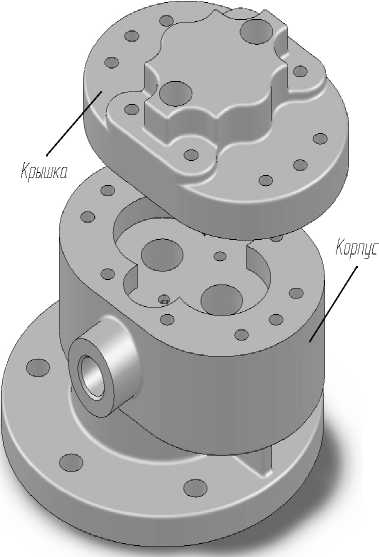

Рис. 2. Конечно-элементная модель

ВЕСТНИК Мордовского университета | 2014 | № 1-2

Конечно-элементная модель содержит 122 445 элементов (187 568 узлов). Материал корпуса – серый чугун, моделировался линейной, упругой, изотропной моделью поведения материала, характеризующейся модулем Юнга и коэффициентом Пуассона. В модели прикладываются 2 вида нагрузок: действующие на поверхностях корпуса и крышки под посадку валов и воспринимаемые цилиндрическими поверхностями корпуса в уплотняемой зоне по периферии шестерен. Указанные нагрузки рассчитывались аналитически.

Величина радиальной нагрузки, прикладываемой к каждой поверхности под посадку вала, равна величине реакции от усилия, действующего на опоры насоса при его эксплуатации.

В практике проектирования шестеренных насосов для определения усилия, действующего на опоры насоса, чаще всего используются приближенные зависимости, занижающие величины нагрузок [2, с. 91]. В работе расчет ведется согласно зависимостям, предполагающим, что закон распределения давления в зазоре по периферии шестерен носит нелинейный характер, является параболическим и результирующее усилие будет характеризоваться суммой усилий от действия распределенной гидравлической нагрузки в периферийном зазоре, давлением в зоне нагнетания и усилием от передаваемого крутящего момента:

P = P(1) + P(2) + P(3), где Р(1) – величина равнодействующей распределенной гидравлической нагрузки в периферийной зоне, Н;

Р(2) – величина усилия, определяемого действием полного рабочего давления в зоне нагнетания на криволинейные участки поверхности шестерен, Н;

Р(3) – величина усилия, определяемого действием передаваемого крутящего момента, Н [Там же, с. 92].

Расчет сводится к определению проекций результирующего усилия на каждый вал. Величины искомых усилий зависят только от рабочего давления насоса и геометрических параметров зацепления шестерен. Величина давления в зоне нагнетания насоса (р, МПа), принималась за 8 МПа, что превышает номинальное рабочее давление насоса в 2 раза, согласно рекомендациям при расчете корпусов насоса на статическую прочность [4, с. 165].

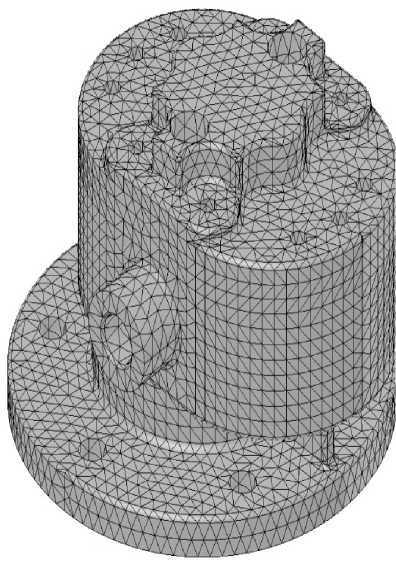

В SolidWorks Simulations имеется возможность приложения радиальной нагрузки, распределенной по закону передачи радиального усилия, через цилиндрическую поверхность. В системе такое граничное условие называется «рабочая нагрузка». Распределенная нагрузка в периферийном зазоре в SolidWorks Simulation моделировалась как неравномерно распределенная по определенному закону в полярных координатах с равнодействующей pψ(рез), приложенной к соответствующим поверхностям модели, приводя закон изменения давления к классическому уравнению кривой второго порядка в полярных координатах.

Кроме нагрузок, модель включала следующие ограничения: фиксирование от перемещений по всем направлениям поверхностей отверстий под болты, моделирующее болтовое соединение; ограничение от вертикальных перемещений нижней поверхности корпуса («ограничение на плоской грани» со значением «нулевые перемещения по оси Y»). Граничные условия для контактирующих поверхностей – «связанные» (поверхности с общими узлами) представлены на рис. 3.

Согласно цели расчета, анализу подлежат эпюры распределения коэффициента запаса прочности (КЗП). Для его оценки необходимо принять критерий прочности.

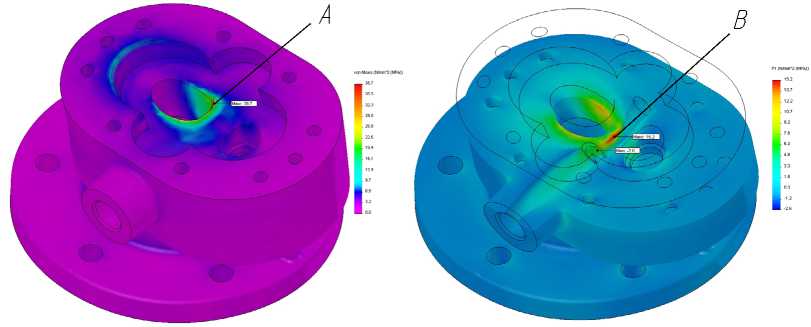

Эпюры эквивалентных напряжений по Мизесу и эпюры главных напряжений представлены на рис. 4.

Значения рассматриваемых напряжений в характерных узлах раскрываются в табл. 1.

Серия «Естественные и технические науки»

Рис. 3. Граничные условия в модели

Т а б л и ц а 1

Значения напряжений в характерных узлах модели

|

Узел |

Напряжение, МПа |

|||

|

σ эк |

σ1 |

σ2 |

σ3 |

|

|

A |

38,7 (max) |

3,1 |

-2,1 |

-37,9(max) |

|

B |

13,2 |

15,2(max) |

4,7 |

0,3 |

|

C |

14,0 |

3,2 |

-7,9(max) |

-12,5 |

Напряжение по Мизесу 1-е главное напряжение

2-е главное напряжение 3-е главное напряжение

Рис. 4. Граничные условия в модели

ВЕСТНИК Мордовского университета | 2014 | № 1-2

Согласно табл. 1, максимальным напряжением в конструкции является напряжение по Мизесу. Однако критерий Мизеса при оценке прочности в данном случае применять нецелесообразно. Это объясняется тем, что при расчете коэффициента запаса прочности в качестве допускаемого напряжения будет принят минимальный предел прочности чугуна (σр – предел прочности при растяжении), в то время как максимальным из всех главных напряжений является σ3 – третье главное напряжение (см. табл. 1). С учетом того, что для чугуна предел прочности при сжатии (σc = 572 МПа) значительно превышает предел прочности при растяжении (σр = 151 МПа), очевидно, что получится рзаниженный коэффициент запаса прочности.

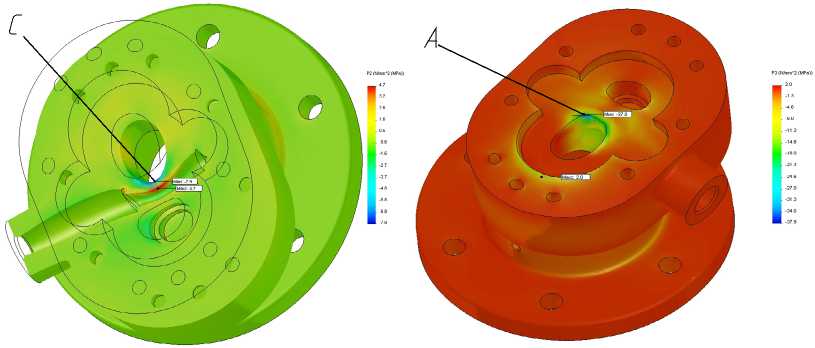

В данном случае целесообразно применение критерия Мора-Кулона, позволяющего оценить прочность материалов, обладающих разным сопротивлением растяжению и сжатию. Эпюра КЗП представлена на рис. 5.

Согласно рис. 5, минимальное значение КЗП составляет 9,19 в узле D. Напряжения в узле с минимальным КЗП представлены в табл. 2.

Серия «Естественные и технические науки»

Рис. 5. Эпюра коэффициента запаса прочности

Т а б л и ц а 2

Согласно табл. 2, ни одно из рассматриваемых напряжений в этом узле не является максимальным для конструкции (см. табл. 1). Этот факт подтверждает то, что недопустимо оценивать прочность, руководствуясь только максимальными значениями напряжений, без рассмотрения эпюры распределения КЗП.

Оценивая прочность корпуса, заметим, что область конструкции с минимальным КЗП не требует «усиления», поскольку значение КЗП является до-

статочным для заданных условий эксплуатации. Кроме того, в детали имеются значительные области со значением КЗП, стремящимся к бесконечности – ненагруженные участки конструкции.

Таким образом, результаты выполненного прочностного расчета могут являться ключевым аспектом при разработке новой конструкции детали, более рациональной, с точки зрения использования материала, в конкретных условиях эксплуатации.

Напряжения в узле с минимальным КЗП

|

Узел |

Напряжение, МПа |

|||

|

σ эк |

σ1 |

σ2 |

σ3 |

|

|

D |

21 |

13,7 |

2,1 |

- 10,5 |

Список литературы Прочностной расчет корпуса шестеренного насоса с использованием SolidWorks Simulation

- Алямовский, А. А. Инженерные расчеты в SolidWorksSimulation/А. А. Алямовский. -Москва: ДМК-Пресс, 2010. -464 с.

- Рыбкин, Е. А. Шестеренные насосы для металлорежущих станков/Е. А. Рыбкин, А. А. Усов. -Москва: МашГиз, 1960. -186 с.

- Чугунов, М. Б. CAE-системы предварительного анализа объектов машиностроения. Часть 1: Линейная статика/М. В. Чугунов. -Рузаевка: Рузаев. печатник, 2003. -44 с.

- Юдин, Е. М. Шестеренные насосы: Основные параметры и их расчет/Е. М. Юдин. -Москва: Машиностроение, 1964. -234 с.

- SolidWorks 2007/2008. Компьютерное моделирование в инженерной практике/А. А. Алямовский [и др.]. -Санкт-Петербург: БХВ-Петербург, 2008. -1040 с.