Прочностной расчет вала насоса с изношенным рабочим колесом

Автор: Овчинников Николай Петрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 4, 2017 года.

Бесплатный доступ

Введение. В настоящее время центробежные насосы используются практически во всех отраслях народного хозяйства. В агропромышленной отрасли они применяются главным образом для полива различных сельскохозяйственных культур, обеспечения сельского населения питьевой водой и различных нужд животноводческих ферм. Вследствие важности роли водоснабжения в сельском хозяйстве повышение эффективности функционирования насосного оборудования является важной научно-практической задачей. Практика показывает, что рабочее колесо центробежного насоса в процессе откачки воды подвержено различным необратимым физико-механическим и физико-химическим процессам, что впоследствии может привести к определенному снижению его массы. Данная статья посвящена исследованию влияния износа рабочего колеса на напряженно-деформированное состояние вала центробежного насоса. Материалы и методы. Для достижения поставленной цели использовался комплексный подход, включающий анализ достаточного количества отечественных и зарубежных публикаций по тематике исследования; параметрические исследования, проводимые на лабораторной насосной установке с использованием современного вибродиагностического оборудования; известные математические модели нагружения вала центробежного насоса и конечно-элементное моделирование в программной среде «APM Win Machines, модуль «APM Beam». Результаты исследования. В результате сравнения максимальных эквивалентных динамических напряжений, полученных по предлагаемой и существующей методике проведения проверочного прочностного расчета вала центробежного насоса, было установлено, что учет изношенности рабочего колеса достаточно сильно меняет картину его напряженно-деформированного состояния. Обсуждение и заключения. Предложенные поправки в проверочный прочностной расчет вала центробежного насоса позволят производить более достоверную оценку его напряженно-деформированного состояния в определенных производственных ситуациях.

Центробежный насос, вал, расчет прочности, рабочее колесо, износ

Короткий адрес: https://sciup.org/14720277

IDR: 14720277 | УДК: 62-2:621.65 | DOI: 10.15507/0236-2910.027.201704.592-606

Текст научной статьи Прочностной расчет вала насоса с изношенным рабочим колесом

Центробежные насосы (далее – насосы) играют огромную роль во многих отраслях промышленности, в том числе агропромышленной [1–3].

С точки зрения конструкции насос представляет собой помещенный в корпус вал с посаженным на него рабочим колесом и другими деталями.

В процессе эксплуатации насоса вал воспринимает значительные систематические знакопеременные нагрузки механической и гидравлической природы, в связи с чем подвержен усталостным разрушениям в зонах концентрации напряжений: шпоночных канавках, галтелях и др.1 [4–6].

Во избежание вышеуказанного вида разрушений вал насоса должен обладать достаточными прочностными характеристиками.

Одним из простых способов обеспечения прочности вала является увеличение его массы. Однако постоянное подорожание минерального сырья не позволяет часто использовать данный метод при конструировании деталей. Следовательно, к материалу, из которого изготавливаются валы, в настоящее время предъявляются самые высокие требования.

Используемый материал должен гарантировать достаточную прочность детали, а также снизить опасность возникновения усталостных разрушений в ее конструкции до минимума [7]. Для подтверждения этого необходимо выполнить различные проверочные прочностные расчеты.

Поскольку вал является наиболее значимой деталью насоса, то при его проектировании особенно важно иметь данные о величине и характере всех воздействующих на него нагрузок.

Благодаря учету всех нагрузок, в настоящее время с помощью CAD/CAM/ CAE-технологий можно оперативно смоделировать работу насоса в условиях, близких к реальным2, и тем самым оценить напряженно-деформированное состояние (далее – НДС), а следовательно, надежность его ключевых деталей, включая вал, в любой производственной ситуации, что позволит сократить сроки конструкторско-технологической подготовки производства.

Опыт эксплуатации насосов в различных сферах жизнедеятельности человека свидетельствует, что рабочим колесам насосов свойственно с течением времени терять свою первоначальную массу [8–12].

Основной причиной снижения массы рабочих колес является наличие в откачиваемой воде абразивных механических примесей, приводящих к истиранию металла [11–12]. Кроме этого, снижению массы сопутствуют кавитационные явления и коррозия металла [13–14]. A. Adam и соавт. отмечают, что потеря массы рабочего колеса насоса от первоначального состояния может доходить до 20 % [10]. Такое снижение его металлоемкости сказывается на динамической картине, а следовательно, на прочностных свойствах вала насоса.

Целью работы является усовершенствование методики проведения проверочного прочностного расчета вала насоса, что в перспективе позволит более объективно оценивать его НДС при работе в нештатном режиме, т. е. с изношенным рабочим колесом.

Обзор литературы

По сравнению с базовыми прочностными расчетами валов насосов, разработанными советскими учеными А. К. Михайловым и В. В. Малюшенко1, современные расчеты имеют ряд поправок, обеспечивающих более объективную оценку НДС детали (вала).

Анализ научных работ3–4 [15–23] свидетельствует, что для получения более достоверной картины нагружения вала насоса его следует рассматривать как многосегментную балку, закрепленную в шарнирно-жестких или упругоподатливых опорах с двумя приложенными сосредоточенными массами (массами рабочего колеса с учетом присоединенной массы жидкости и полумуфты) и работающую как на изгиб, так и на кручение под воздействием сил различной природы.

Явным недостатком современных проверочных прочностных расчетов вала насоса является тот факт, что они не учитывают последствия износа рабочего колеса, под которыми в первую очередь следует понимать повышение эксцентриситета и снижение металлоемкости рабочего органа.

Согласно некоторым исследованиям, эти изменения могут существен- ным образом повлиять на НДС вала насоса [24–28].

Таким образом, учет последствий износа рабочего колеса при проведении проверочного прочностного расчета вала насоса обеспечит возможность выяснить реальные характеристики его нагружения. Внесение данных поправок в проверочный прочностной расчет может значительно повысить надежность спроектированного изделия (вала) в процессе его эксплуатации.

Материалы и методы

Для установления степени влияния последствий износа рабочего колеса на НДС вала насоса были проведены параметрические испытания на базе лаборатории горных машин Горного института ФГАОУ ВО «Северо-Восточный федеральный университет им. М. К. Аммосова».

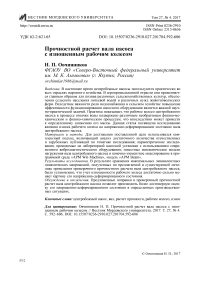

Испытания проводились в 2 этапа на насосе марки К8/18 (далее – исследованном насосе), входящем в состав лабораторной установки (рис. 1).

Р и с. 1. Элементы лабораторной насосной установки: 1 – насос марки К8/18;

2 – электродвигатель АИР80В2; 3 – шаровый кран ДУ-40; 4 – мановаккумметр ОБМВ1-100;

5 – манометр ТМ5; 6 – манометр АМ1001У2; 7 – шаровый кран ДУ-32; 8 – расходомер Unimag TU4; 9 – измерительный комплект типа К50; 10 – механический тахометр;

11 – накопительная емкость; 12 – виброметр АТТ-9002

F i g. 1. The elements of the laboratory pumping unit: 1 – K8/18pump; 2 – AIR80V2electromotor;

3 – DN-40ball valve; 4 – OBMV1-100 manovacuummeter; 5 – TM5 manometer; 6 – AM1001U2 manometer; 7 – DN-32 ball valve; 8 – TU4 flowmeter Unimag; 9 – K50 measuring kit type;

10 – mechanical tachometer; 11 – tank; 12 – ATT-9002 vibrometer

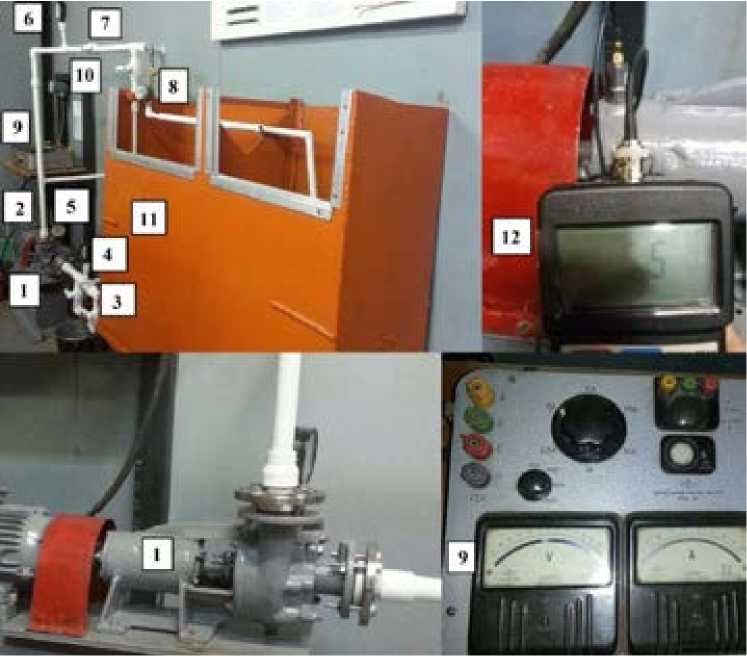

Этап № 1 – замер рабочих параметров и СКЗ виброскорости в контрольных точках при работе центробеж- ного насоса с новым рабочим колесом. Масса данного колеса составляет 1 кг (рис. 2).

Р и с. 2. Рабочее колесо насоса: а) новое рабочее колесо, 1 кг; б–е) рабочее колесо с различной степенью износа, 0,951–0,880 кг

F i g. 2. Pump impeller: a – new impeller, 1 kg; b, c, d, e, f – an impeller with different degrees of wear, 0,951–0,88 kg

Этап № 2 – замер вышеуказанных величин при работе насоса с изношенным рабочим колесом массой 0,951 кг (рис. 2 б), 0,931 кг (рис. 2 в), 0,923 кг (рис. 2 г), 0,895 кг (рис. 2 д) и 0,88 кг (рис. 2 е).

Методика проведения параметрических испытаний достаточно подробно описана в работе [29].

Благодаря вычисленным значениям рабочих параметров были определены нагрузки, воздействующие на вал исследованного насоса (табл. 1) в процессе его работы. Данные нагрузки послужили основой для проведения исследований влияния последствий износа рабочего колеса на НДС вала исследованного насоса1–2.

Для установления степени влияния последствий износа рабочего колеса на НДС вала насоса различной конструкции обязательно необходимо выполнить его расчет на статическую прочность.

Т а б л и ц а 1

T a b l e 1

Вычисленные значения нагрузок Calculated load values

|

Осевая сила F1,Н / Axial force F1, N |

Гидравлическая радиальная сила F2, Н / Hydraulic radial force F2, N |

Гидравлический момент М1, Н·м / Hydraulic moment М1, N·m |

Крутящий момент М2, Н·м / Torque moment М2, N·m |

Масса рабочего колеса m1, кг / Impeller mass m1, kg |

Масса полумуфты m2, кг / Half-coupling mass m2, kg |

|

-1938,9 |

0 |

2,87 |

-2,87 |

1,000 |

1 |

|

-1895,9 |

4,05 |

2,81 |

-2,81 |

0,951 |

1 |

|

-1879,8 |

6,58 |

2,77 |

-2,77 |

0,931 |

1 |

|

-1836,8 |

9,37 |

2,66 |

-2,66 |

0,923 |

1 |

|

-1795,6 |

14,61 |

2,58 |

-2,58 |

0,895 |

1 |

|

-1736,46 |

47,85 |

2,46 |

-2,46 |

0,880 |

1 |

Расчетная схема нагружения вала насоса марки К8/18 для проведения приведена на рис. 3.

расчета на статическую прочность

Р и с. 3. Схема нагружения вала консольного насоса F i g. 3. Load diagram of the console pump shaft

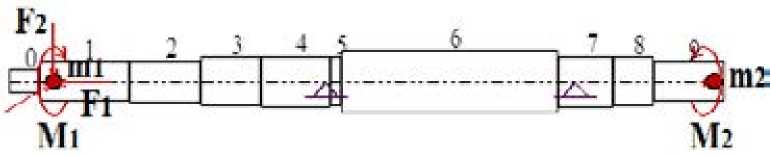

Изображенный на рис. 3 вал насоса был построен и нагружен в модуле «APM Beam» («APM Win Machine»), где затем были реализованы его прочностные расчеты (расчет на статиче- скую прочность и динамический анализ). Расхождение массы разработанной модели (рис. 4, а) и массы натурного вала (рис. 4, б) составила порядка 1 %, что допустимо.

Р и с. 4. Конечно-элементная модель вала (а) и вал в натурном виде (б)

F i g. 4. The finite element model of the shaft (a) and a natural shaft (b)

Agroengineering systems of processes and machines 597

Результаты исследования

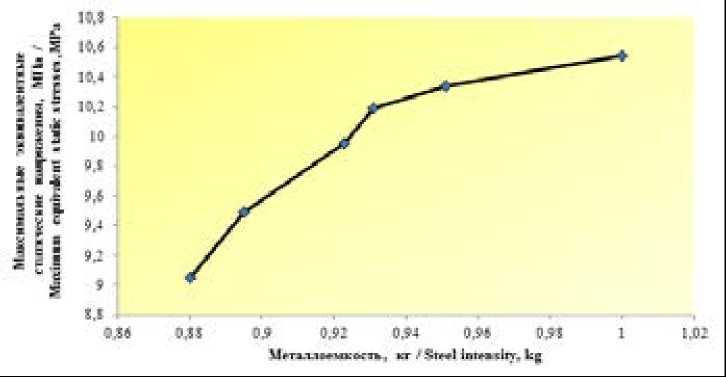

На рис. 5 представлена кривая зависимости максимальных эквивалентных статических напряжений, возникающих в произвольно выбранном автором сегменте (сегмент № 1) вала

Том 27, № 4. 2017

исследованного насоса (см. рис. 3), от металлоемкости рабочего колеса. Как видно из данного рисунка, уменьшение значений напряжений прямо пропорционально потерям металлоемкости рабочего колеса.

Р и с. 5. Зависимость максимальных эквивалентных статических напряжений от металлоемкости рабочего колеса

F i g. 5. The dependence of maximum equivalent static stresses on steel intensity

Согласно работам [18; 28], получение близкой к реальности картины нагружения вала насоса любой конструкции возможно только после выполнения его динамического анализа, основой которого являются результаты расчета на статическую прочность.

Необходимость динамического анализа объясняется тем, что расчет на статическую прочность не отражает реальную картину нагружения валов, поскольку в большинстве случаев динамические напряжения, сконцентрированные в сечениях этих деталей, в несколько раз превышают статические [18]. Это объясняется тем, что работа насоса в нештатном режиме (имеется в виду работа с изношенным колесом) сопряжена с возникновением дополнительных возмущающих сил, что приводит к усиленному нагружению вала2 [18].

Стоит отметить, что на практике повышение уровня вибрации является диагностическим признаком потери работоспособности ротационной машины [30–38].

Дополнительные возмущающие силы в проверочных прочностных расчетах учитываются с помощью специального коэффициента динамичности [28; 39]:

σ d = kd ⋅ σ st , (1)

где σd , σst – динамические и статические напряжения; kd – коэффициент динамичности.

Коэффициент динамичности выражается следующим равенством [32]:

F kd =1 + p • P’ (2)

где F – центробежная сила рабочего колеса; P – вес ротора; β – коэффициент нарастания колебаний.

Как видно из формулы (2), коэффициент динамичности во многом зависит от величины центробежной силы.

Центробежная сила рабочего колеса определяется следующим образом1–2:

F = m • e • to 2, (3)

где m – масса ротора; е – эксцентриситет рабочего колеса; ω – угловая скорость вращения ротора.

В настоящее время при расчете упомянутой силы за величину эксцентриситета принимается число, приближенно равное половине биения рабочего колеса по наружному диаметру (табл. 2), которое не учитывает степень его изношенности и, следовательно, является определенным упущением1–2 [15].

В статьях [26–27] отмечается, что вибрация ротора увеличивается с повышением эксцентриситета его рабочего органа. Таким образом, зная текущее значение параметра вибрации (виброскорости, виброускорения или вибросмещения) рабочего колеса, можно установить текущее значение его эксцентриситета:

v> = e> v, e, ’

где vо, vt – начальное и текущее значения вибрации; еo, et – начальное и текущее значения эксцентриситета рабочего колеса.

В рассматриваемом случае величина еo составляет 0,075 мм, поскольку наружный диаметр рабочего колеса исследованного насоса равен приблизительно 140 мм (см. табл. 2), а величина v (СКЗ о виброскорости), определенная в ходе параметрических испытаний, – 4,2 мм/с.

Точка замера СКЗ виброскорости приведена на рис. 6

Т а б л и ц а 2

T a b l e 2

Р и с. 6. Контрольная точка измерения вибрации

F i g. 6. Vibration measurement in control point Agroengineering systems of processes and machines

Эксцентриситет при различных диаметрах рабочего колеса Eccentricity under different diameters of the impeller

|

Наружный диаметр рабочего колеса, мм / Impeller outer diameter, mm |

< 300 |

300–500 |

500–1 000 |

1 000–2 000 |

|

Эксцентриситет, мм / Eccentricity, mm |

0,075 |

0,100 |

0,150 |

0,200 |

В табл. 3 сведены данные о зафик- различной металлоемкости рабочего сированных СКЗ виброскорости при колеса насоса К8/18.

Т а б л и ц а 3

T a b l e 3

СКЗ виброскорости при различной металлоемкости рабочего колеса RMS of vibration velocity under different steel intensity of the impeller

|

Металлоемкость, кг / Steel intensity, kg |

СКЗ виброскорости, мм/с / RMS of vibration velocity, mm/s |

|

1,000 |

4,2 |

|

0,951 |

4,5 |

|

0,931 |

4,8 |

|

0,923 |

5,0 |

|

0,895 |

5,3 |

|

0,880 |

7,4 |

Благодаря полученным данным были рассчитаны фактические эксцентриситеты рабочего колеса исследованного насоса при его различной металлоемкости (4), а затем – величины F , k d и σ d (1–3).

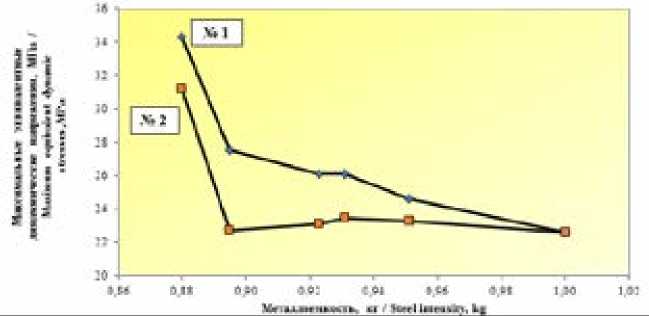

Судить о степени влияния последствий износа рабочего колеса на НДС вала исследованного насоса можно исходя из сравнительного анализа двух зависимостей максимальных эквивалентных динамических напряжений, возникающих в сегменте № 1 вала, от металлоемкости посаженного на него рабочего колеса (рис. 7).

Кривая № 1 была построена по предлагаемой методике (эксцентриситет изменяется в зависимости от степени износа рабочего колеса), а кривая № 2 – по существующей методике (эксцентриситет постоянен)1.

Как видно из рис. 7, разница между кривыми по эквивалентным динамическим напряжениям может быть значительной. Например, при металлоемкости рабочего колеса, составляющей 0,895 кг, разница между напряжениями принимает значение ~21 % (27,52 МПа и 22,68 МПа соответственно).

F i g. 7. Зависимость максимальных эквивалентных динамических напряжений от металлоемкости рабочего колеса

F i g. 7. Dependence of maximum equivalent dynamic stresses on steel intensity

600 Процессы и машины агроинженерных систем

Таким образом, экспериментально установлено, что учет фактической величины металлоемкости, а следовательно, и эксцентриситета рабочего колеса при проведении проверочного прочностного расчета вала исследованного насоса в значительной степени меняет картину его НДС.

Обсуждение и заключения

-

1. В результате выполненных научных исследований было доказано существенное влияние последствий износа рабочего колеса (повышенного эксцентриситета и пониженной металлоемкости рабочего колеса) на НДС вала исследованного насоса.

-

2. Предложена усовершенствованная методика проведения проверочного прочностного расчета вала насоса, позволяющая более объективно оценивать его НДС при работе в нештатном режиме (с изношенным рабочим колесом).

-

3. На основании результатов исследований можно говорить о том, что при проектировании вала насоса, предназначенного для работы в условиях интенсивного механического и коррозионного изнашивания, необходимо закладывать более высокий запас прочности, т. е. использовать в качестве материала вала легированные стали с повышенным пределом текучести.

Автор прочитал и одобрил окончательный вариант рукописи.

604 Процессы и машины агроинженерных систем

Submitted 17.08.2017; revised 26.09.2017; published online 19.12.2017

The author has read and approved the final version of the manuscript .

Список литературы Прочностной расчет вала насоса с изношенным рабочим колесом

- Корнеев А. А., Любимова А. С. Анализ причин выхода из строя центробежных насосов сферы ЖКХ и технологические методы: их восстановления//Сервис в России и за рубежом. 2012. № 8 (35). С. 172-179. URL: https://cyberleninka.ru/article/n/analiz-prichin-vyhoda-iz-stroya-tsentrobezhnyh-nasosov-sfery-zhkh-i-tehnologicheskie-metody-ih-vosstanovleniya

- Модернизация насосных станций водоснабжения, используемых в сельском хозяйстве г. Доб-руджа/А. Константин //Вестник Нижегородского государственного инженерно-экономического университета. 2011. Т. 2, № 4 (5). С. 56-72. URL: https://cyberleninka.ru/article/n/modernizatsiya-nasosnyh-stantsiy-vodosnabzheniya-ispolzuemyh-v-selskom-hozyaystve-g-dobrudzha

- Shaikh A. A. M. H., Wang L. Solar power pumping in agriculture: a review of recent researsh//Agri Res & Tech: Open Access J. 2017. Vol. 4, no. 3. P. 1-2. URL: https://www.researchgate.net/publication/316862924_Solar_Power_Pumping_in_Agriculture_a_Review_of_Recent_Research

- Muhammad W., Deen Maijraj K. M. Failure analysis of water pump shaft//Journal of Failure Analysis and Prevention. 2010. Vol. 10, no. 2. P. 161-166. URL: https://www.researchgate.net/publication/225630126_Failure_Analysis_of_Water_Pump_Shaft

- Федько А. А., Сорокин А. А. Защита насосных агрегатов от «сухого хода»//Известия Оренбургского государственного аграрного университета. 2014. № 1. С. 48-50. URL: https://cyberleninka. ru/article/n/zaschita-nasosnyh-agregatov-ot-suhogo-hoda

- Васильев В. А., Ницкий А. Ю. Анализ поломок валов питательных насосов мощных энергоблоков//Вестник Южно-Уральского государственного университета. 2005. № 1 (41). С. 78-93. URL: https://cyberleninka.ru/article/n/analiz-polomok-valov-pitatelnyh-nasosov-moschnyh-energoblokov

- Lonkar A. D., Karande A. V. Optimization and FEA of centrifugal pump shaft//International Journal for Scientific Research & Development. 2016. Vol. 4, no. 5. P. 18-19. URL: http://ijsrd.com/articles/IJSRDV4I50039.pdf

- Dauletbikuly O., Bayjumanov K. D. Methods of increase of wear resistance and resource of operation of soil pumps//International Journal of Mathematics and Physics. 2015. Vol. 1. P. 4-7. URL: http://www.kazntu.kz/en/publication/view/391/7562

- Patsera S., Protsiv V., Kosmin V. Feasible ways to improve the durability of the pumps' parts operating with hydroabrasive mixtures//Mechanics, Materials Science & Engineering. 2015. Vol. 1. P. 133-137. Agroengineering systems of processes and machines DOI: 10.13.13140/RG.2.1.4039.5286

- Adam A., Adam H., Mariusz L. Resonance of torsional vibrations of centrifugal pump shafts due cavitation erosion of pump impellers//Engineering Failure Analysis. 2016. Vol. 70. P. 56-72. URL: https://www.researchgate.net/publication/305751032_Resonance_of_torsional_vibrations_of_centrifugal_pump_ shafts_due_to_cavitation_erosion_of_pump_impellers

- Овчинников Н. П. О работоспособности электронасоного агрегата с новым и изношенным рабочими колесами//Гидротехническое строительство. 2017. № 4. С. 35-39. URL: https://elibrary. ru/item.asp?id=29345867

- Rick K. Considerations is selecting a positive displacement slurry pump//Mining World. 2016. Vol. 13, no. 4. P. 34-37. URL: http://www.abelpumps.com/en/Press/2016/MiningWorld_diaphragm_pump_ slurry_pump.pdf

- Gohil P. P., Saini R. P. Effect of temperature, suction head and flow velocity on cavitation in a Francis turbine of small hydro power plant//Energy. 2015. Vol. 93, no. 1. P. 613-624. URL: http://www. sciencedirect.com/science/article/pii/S0360544215012529?via%3Dihub

- Arun M. Сavitation modelling and characteristic study of a centrifugal pump impeller//International Journal of Innovative Research in Advanced Engineering. 2014. Vol. 1, no. 10. P. 268-273. URL: http://ijirae.com/volumes/vol1/issue10/44.NVME10091.pdf

- Викулов М. А., Овчинников Н. П. Расчет статической прочности вала//Мир современной науки. 2012. № 6. С. 7-14. URL: https://elibrary.ru/item.asp?id=22584982

- Викулов М. А., Овчинников Н. П. Исследование напряженно-деформированного состояния ротора насоса//Мир современной науки. 2013. № 2. С. 26-32. URL: https://elibrary.ru/item. asp?id=18950612

- Вахлярский Д. С., Гуськов А. М. Численный анализ динамики ротора центробежного насоса//Инженерный журнал: наука и инновации. 2012. № 6 (6). С. 34-19 DOI: 10.18698/23086033-2012-6-259

- Pramod J., Bachche, R. M. Tayade. Finite element analysis of shaft of centrifugal pump//IOSR Journal of Mechanical and Civil Engineering. 2013. Vol. 7, no. 3. P. 37-42. URL: http://iosrjournals.org/iosr-jmce/papers/vol7-issue3/F0733742.pdf

- Бабаченко Ю. В., Авдюшенко А. Ю. Расчетное исследование радиальных сил, действующих на ротор радиально-осевой гидротурбины//Известия Самарского научного центра Российской академии наук. 2013. Т. 15, № 4 (2). С. 547-552. URL: https://cyberleninka.ru/article/n/raschetnoe-issledovanie-radialnyh-sil-deystvuyuschih-na-rotor-radialno-osevoy-gidroturbiny

- Cropper M. Better pumps right away//Sulzer technical review. 1998. № 1. P. 10-13. URL: http://www.sulzer.com/nb/-/media/Documents/Cross_Division/STR/1998/1998_01_10_cropper_e.pdf

- Improvement of the abrasive wear resistance of pump shaft (AISI 316L stainless steel) by Salt Bath Nitriding/E. Ghelloudj //Journal of Chemistry and Materials Research. 2017. Vol. 6, no. 2-3. P. 58-63. URL: http://www.oricpub.com/Vol.%206%20(2-3),%202017,%2058-63.pdf

- Доан Ван Т., Мамонтов В. А. Расчет долговечности судовых валов с трещинами, наклонными к оси вала//Вестник Астраханского государственного технического университета. 2008. № 5 (46). С. 39-13. URL: https://cyberleninka.ru/article/n/raschet-dolgovechnosti-sudovyh-valov-s-treschinami-naklonnymi-k-osi-vala

- Тимухин С. А., Чураков Е. О., Ислентьев А. О. Оценка напряженно-деформированного состояния валов шахтных секционных насосов//Известия Уральского Горного университета. 2017. № 2 (46). С. 75-77. URL: http://iuggu.ru/download/+Timukhin-2-17.pdf

- Исследование влияния попадания постороннего предмета в рабочее колесо насоса на энергетические характеристики приводного двигателя/И. Ю. Семыкина //Вестник Чувашского университета. 2017. № 1. С. 177-184. URL: https://cyberleninka.ru/article/n/issledovanie-vliyaniya-popadaniya-postoronnego-predmeta-v-rabochee-koleso-nasosa-na-energeticheskie-harakteristiki-privodnogo

- Васьковский Ю. Н., Гераскин А. А. Вибродиагностика эксцентриситета ротора асинхронных машин на основе анализа вибровозмущающих сил//Вгсник Национального техшчного ушвер-ситету «Харювський полггехтчний институт». 2014. № 38 (1081). С. 52-62. URL: http://repository. kpi.kharkov.ua/handle/KhPI-Press/13402

- Нихамкин М. Ш., Черняев А. И., Семенов С. В. Методика расчета показателей надежности роторных систем на основе статистического моделирования вибраций//Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. 2016. № 47. С. 198-214 DOI: 10.15593/2224-9982/2016.47.11

- Прудников А. Ю., Боннет В. В., Логинов А. Ю. Метод определения эксцентриситета ротора асинхронного двигателя//Вестник Красноярского государственного аграрного университета. 2015. № 5. С. 68-72. URL: https://cyberleninka.ru^article/n/metod-opredeleniya-ekstsentrisiteta-rotora-asinhronnogo-dvigatelya

- Викулов М. А., Овчинников Н. П. Динамический расчет ротора насоса//Горный информационно-аналитический бюллетень. 2014. № 9. C. 359-364. URL: http://www.giab-online.ru/files/Data/2014/09/59_359-364_Vikulov.pdf

- Экспериментальные исследования эксплуатационных свойств насосной установки с изношенным рабочим колесом/Н. П. Овчинников //Горный журнал. 2016. № 9. С. 85-88 DOI: 10.17580/gzh.2016.09.17

- Fabian S., Cacko P. Experimental measurement and examination of independent and combined interaction of vibrodiagnostic and tribotechical methods//Applied Mechanics and Materials. 2013. Vol. 308. P. 51-56 DOI: 10.4028/www.scientific.net/AMM.308.51

- Turbine blade vibration measurement methods for turbocharges/G. Janicki //American Journal of Sensor Technology. 2014. Vol. 2, no 2. P. 13-19. URL: http://pubs.sciepub.com/ajst/2/2/1

- Galka T. Influence of load and interference in vibration-based diagnostic of rotating machines//Advances and applications in mechanical engineering and technology. 2011. Vol. 3. no. 1/2. P. 1-19. URL: http://scientificadvances.co.in/admin/img_data/443/images/%20AAMET%200112001%20Tomasz%20 Galka%201-19.pdf

- Effects of stator-rotor interaction on unsteady aerodynamic load of compressor rotor blades/H. Yuan //Journal of Vibroengineering. 2015. Vol. 17, no. 5. P. 2591-2608. URL: https://elibrary. ru/item.asp?id=28021807

- Zegarac Nickola P. Research into the causes of increased vibration levels on the diesel-electric generators set at the air traffic control -Belgrade airport//Vojnotehnicki glasnik. 2016. Vol. 64, no. 2. P. 465-182. URL: https://cyberleninka.ru/article/n/research-into-the-causes-of-increased-vibration-levels-on-the-diesel-electric-generators-set-at-the-air-traffic-control-belgrade-airport

- Герике П. Б., Блюменштейн В. Л. Результаты вибродиагностики оборудования центробежных насосов применительно к созданию единого критерия оценки фактического состояния//Вестник Кузбасского государственного технического университета. 2016. № 6. С. 89-96. URL: https://cyberleninka.ru/article/n/rezultaty-vibrodiagnostiki-oborudovaniya-tsentrobezhnyh-nasosov-primenitelno-k-sozdaniyu-edinogo-kriteriya-otsenki-fakticheskogo

- Герике П. Б. Создание предпосылок для разработки критериев предельного состояния грохотов на основе анализа параметров механических колебаний//Вестник Кузбасского государственного технического университета. 2015. № 1 (107). С. 24-29. URL: https://cyberleninka.ru/article/n/sozdanie-predposylok-dlya-razrabotki-kriteriev-predelnogo-sostoyaniya-grohotov-na-osnove-analiza-parametrov-mehanicheskih-kolebaniy-1

- Александров В. И., Собота И. Вибродиагностика технического состояния грунтовых насосов//Записки Горного института. 2016. Т. 218. С. 242-250. URL: https://cyberleninka.ru/article/n/vibrodiagnostika-tehnicheskogo-sostoyaniya-gruntovyh-nasosov

- Писарев П. В. Численньгй расчет НДС лопаток центробежного насоса, нагруженных потоком жидкости//Математическое моделирование в естественных науках. 2016. Т. 1. С. 275-280. URL: https://elibrary.ru/item.asp?id=2674288043

- Высоковский В. Л., Фаттахов Р. Р. Определение коэффициента динамичности при расчете балки, падающей на упоры//Вестник Южно-Уральского государственного университета. 2007. № 22 (5). С. 13-14. URL: https://cyberleninka.ru/article/n/opredelenie-koeffitsienta-dinamichnosti-pri-raschete-balki-padayuschey-na-upory