Проектирование автотранспортной системы доставки аммиачной селитры

Автор: Старынин В.В., Куликов А.В.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 1-3 (29), 2019 года.

Бесплатный доступ

Статья посвящена проектированию автотранспортной системы доставки аммиачной селитры. Рассматривается совершенствование системы доставки удобрения, включающее в себя: выбор оптимального подвижного состава, маршрутизацию перевозок, создание технологических схем и технологического проекта, анализ производительности автомобиля. Итогом работы является расчет экономической эффективности.

Проектирование автотранспортной системы, перевозка аммиачной селитры, экономическая эффективность, маршрутизация перевозок

Короткий адрес: https://sciup.org/140284985

IDR: 140284985

Текст научной статьи Проектирование автотранспортной системы доставки аммиачной селитры

В связи с ростом численности населения и сокращением сельскохозяйственных земель сегодня существенно возрастает необходимость в увеличении объемов урожая различных сельскохозяйственных культур. Конечно, всегда радует, когда урожая много, а это чаще всего из-за возможно правильного баланса веществ, содержащие элементы, необходимые для питания растений или регулирования свойств почвы. Цель использования удобрений - повысить урожайность с обработанного поля посредством улучшения питания растений. Своевременная и логистически правильная доставка удобрений на поле является актуальной проблемой, которая изучается в данной работе.

1. Анализ рынка минеральных удобрений в РФ

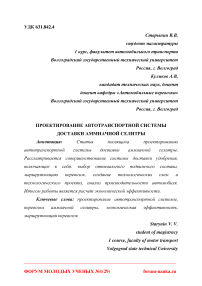

Российский рынок минеральных удобрений является одним из наиболее развивающихся направлений агропромышленного комплекса. На рисунке 1 представлены объемы производства удобрений в РФ. На рисунке 2 – объемы производства в пересчете на 100 % питательных веществ.

Рисунок 1. Производство удобрений в РФ

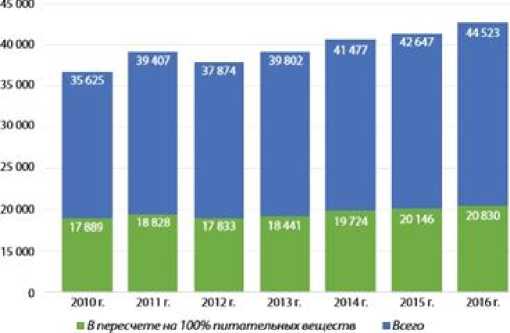

В общей структуре внутреннего производства на долю азотных минеральных или химических удобрений приходится 41 % в пересчете на 100 % питательных веществ, на фосфорные, калийные и прочие – 15, 34 и 10 % соответственно [2].

Рисунок 2. Производство удобрений в РФ в пересчете на 100 % питательных веществ

Средние цены производителей разных видов удобрений для поставок на внутренний рынок в феврале 2018 г. по отношению к данным аналогичного периода 2017 г. уменьшились на 0,4 – 4,2 % [2].

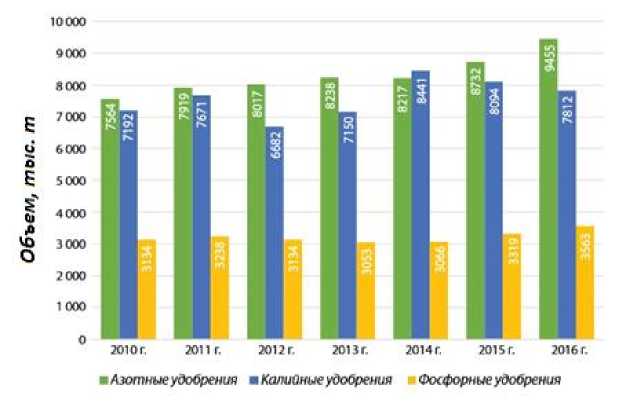

В таблице 1 представлены основные российские производители минеральных удобрений. На рисунке 3 показана динамика объемов производства удобрений по видам за последние 8 лет. Необходимо отметить, что наблюдается небольшой рост объемов производства.

Таблица 1

Основные российские производители удобрений

|

№ |

Наименование |

Годовой объем |

Прирост |

Доля в общей |

|

выручки за 2018 |

выручки к |

выручке, % |

||

|

г., млрд/ руб. |

2017 г., % |

|||

|

1 |

ПАО «Уралкалий» |

172,1 |

44,3 |

26,9 |

|

2 |

АО «ФосАгро-Череповец» |

106,7 |

63,1 |

16,7 |

|

3 |

ОАО «Тольяттиазот» |

63,3 |

30,6 |

9,9 |

|

4 |

ПАО «Акрон» |

50,4 |

27,9 |

7,9 |

|

5 |

ОАО «Невинномысский Азот» |

47,5 |

50,9 |

7,4 |

|

6 |

АО «ОХК “Уралхим”» |

45,2 |

69,6 |

7,1 |

|

7 |

ОАО «Минудобрения» |

40,5 |

43,9 |

6,3 |

|

8 |

КАО «Азот» |

36 |

31,3 |

5,6 |

|

9 |

ПАО «Дорогобуж» |

26,7 |

65,2 |

4,2 |

Рисунок 3. Динамика производства удобрений

Рисунок 4. Основные направления поставок

Географическое направление поставок достаточно широко и охватывает основные сельскохозяйственные области. На рисунке 4 показаны основные направления поставок. Перевозка выполняется с использованием автомобилей, железнодорожного и трубопроводного транспорта. Можно отметить, что одним из самых длинных трубопроводных систем поставки удобрений является аммиакопровод

«Тольятти-Горловка-Одесса» - это мировой рекордсмен: около 2500 км жидкого аммиака. По территории России газ проходит 1396 км, пересекая Самарскую, Саратовскую, Воронежскую, Тамбовскую и Белгородскую области . Основные потребители, такие как: Финляндия, Норвегия, Нидерланды, Китай, Франция, Молдова, Сербия, Украина, Турция, Израиль, Индия, Тайланд, США, Мексика, Бразилия представлены на рисунке 5 [9].

Финляндия

Норвегия Россия

Нидерланды Франция , Молдова Сербия Украина /Турция и

Марокко Израиль

Индия Таиланд США Индонезия Мексика Бразилия

Рисунок 5. Страны потребителей продукции

2. Технология производства аммиачной селитры

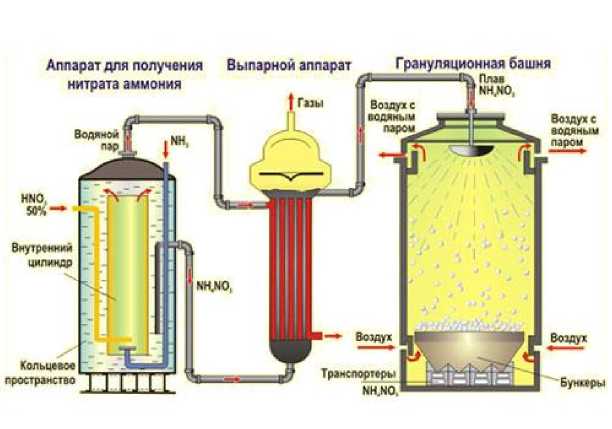

Технология производства аммиачной селитры включает в себя нейтрализацию азотной кислоты газообразным аммиаком с использованием теплоты реакции (145 кДж/моль) для упаривания раствора селитры. На рисунке 6 представлен технологический процесс производства аммиачной селитры.

Производство относится к классу опасных, требует соблюдения определенных мер и должно быть расположено в местах массового потребления удобрений.

Производство является безотходным, а выделяемая во время реакции теплота идет на прогрев сушильных камер, так что все имеющиеся ресурсы задействованы в производстве и используются максимально рационально.

Рисунок 6. Технологический процесс производства аммиачной селитры

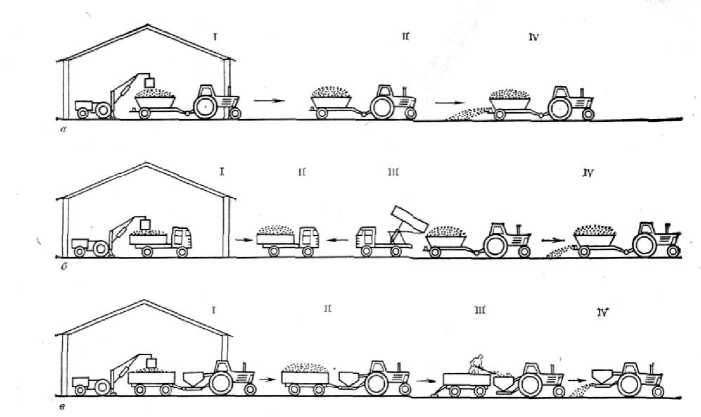

Минеральные удобрения в почву вносят разбрасывателями 1РМГ-4, агрегатируемыми с тракторами МТЗ-80; РУМ-8 и РУМ-16 - с тракторами Т-150К и К-700 и автомобильными разбрасывателями КСА-3, смонтированными на шасси самосвала ЗИЛ-ММЗ-555. Разбрасыватель 1РМГ-4 в агрегате может работать на скорости до 12 км/ч, а РУМ-8 и РУМ-16 - до 18 км/ч. На рисунке 7 показаны технологические схемы операций по перевозке удобрений на поле [8].

Рисунок 7. Технологические схемы операций по доставке со склада хозяйства и внесению минеральных удобрений а — прямоточный метод; б — с перегрузкой на поле; в — перевалочный метод; I — погрузка на складе хозяйства; II — перевозка; III - перегрузка на поле; IV — рассев

На известковых почвах применение селитры способствует подкислению почвы. Аммиачная селитра вносится как основное удобрение с заделкой под почву (10-20 г на 1 кв.м), и используется для внеподкорневых подкормок (50 г на 100 л воды на 100 кв.м). При основном внесении селитры под возделывание почвы средний расход составляет:

- Озимые и яровые зерновые, рапс 1.5-2 кг на сотку;

- Картофель, сахарная и кормовая свекла 2-3 кг на сотку;

- Морковь, лук, капуста, томаты, перец, огурцы, 1,5-2,5 г на 1 кв.м.

3. Маршрутизация перевозки удобрений

Селитру транспортируют всеми видами транспорта, кроме воздушного, в соответствии с правилами перевозки опасных грузов, действующими на данном виде транспорта. При транспортировании автомобильным транспортом на транспортное средство следует помещать информационную табличку установленного образца с указанием знака опасности. Селитра аммиачная пожаро- и взрывоопасна. ГОСТ 19433-88 «Грузы опасные. Классификация. Маркировка». При перевозке автомобильным транспортом аммиачная селитра относится к классу 5.1 «Окисляющие вещества», № ООН 1942, и перевозится под надлежащим отгрузочным наименованием «Нитрат аммония». А также является опасным грузом класса 1 «Взрывчатые вещества и изделия», № ООН 0222 и перевозится также под надлежащим отгрузочным наименованием «Нитрат аммония». По степени воздействия на человеческий организм аммиачная селитра относится к 3 классу опасности [3].

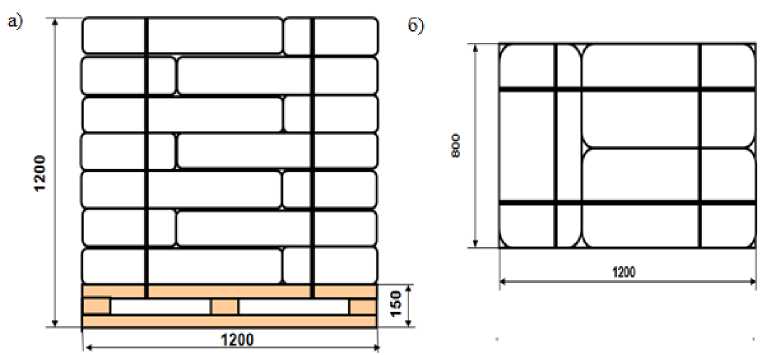

На рисунке 8 показано размещение мешков с селитрой на поддоне. Схемы оптимального размещения селитры в мешках на поддоне и поддонов на платформе автомобиля обеспечивает полную загрузку автомобиля, что повышает его производительность. В работах [7,10] достаточно хорошо представлен и изучен вопрос размещения на поддонах, размещения груза на платформе автомобиля.

Рисунок 8. Схема размещения селитры в мешках на поддоне а) вид сбоку; б) вид сверху

На один поддон умещается 21 мешок по 50 кг. Масса одного паллета с грузом - 1065 кг (с учетом массы поддона – 15 кг).

Погрузка поддонов с грузом осуществляется вилочным погрузчиком вилочным D15 с технической производительностью Wm = 34,05 т/ч и временем цикла t ц =113 с. В таблице 2 представлены техникоэксплуатационные показатели сравнения вилочных погрузчиков.

Таблица 2

Сравнение вилочных погрузчиков по технико-эксплуатационным показателям

|

Марка погрузчика |

A1.3XNT |

D 15 |

Toyota 7FB14 |

|

Грузоподъемность, т |

1,25 |

1,5 |

1,35 |

|

Ширина рабочего проезда при работе с поддонами 1200ˣ800, мм |

3000 |

3500 |

3500 |

|

Время цикла, с |

123 |

113 |

171 |

|

Производительность, т/ч |

31,26 |

34,05 |

32,74 |

Перевозку селитры необходимо осуществлять бортовым автомобилем МАЗ-533602 с грузоподъемностью 9,8 т (рисунок 9). В работах приведена [1,7,10] методика и пример расчета по выбору подвижного состава.

Рисунок 9. Бортовой автомобиль марки МАЗ-533602

В кузов автомобиля помещается 10 поддонов (рисунок 10). Коэффициент использования грузоподъемности составляет 1,09 (таблица 3).

Рисунок 10. Схема размещения поддонов в кузове МАЗа-533602

Таблица 3

Сравнение подвижного состава по технико-эксплуатационнымпоказателям

|

Марка автомобиля |

МАЗ 437043-329 |

МАЗ 533602 |

ЗИЛ 433360 |

|

Грузоподъёмность, кг |

5150 |

9800 |

6000 |

|

Расход топлива, л/100 км |

23 |

24 |

25,8 |

|

Мощность двигателя, л.с. |

155 |

300 |

150 |

|

Внутренние размеры кузова, мм |

5300×2480×536 |

6100×2152×580 |

7610×2500×575 |

|

Количество поддонов, шт |

10 |

10 |

5 |

|

Коэффициент использования грузоподъемности автомобиля |

1.01 |

1.09 |

0.88 |

Уточненный выбор погрузочных механизмов и подвижного состава проводится по критерию минимум себестоимости перемещения груза. В работе [7] достаточно полно рассматривается методика проведения расчетов. Результаты расчетов представлены в таблице 4. Наименьшая себестоимость перемещения минеральных удобрений получается при использовании автомобиля МАЗ 533602 с вилочным погрузчиком D 15.

Таблица 4

Уточненный выбор погрузочных механизмов и подвижного состава по критерию минимум себестоимости перемещения груза

Единица Погрузочные механизмы

|

А/м |

Показатели |

измерения |

D 15 |

A1.3XNT |

Toyota 7FB14 |

|

'О |

Себестоимость 1 м/ч автомобиля |

руб./ч |

500 |

||

|

Количество автомобилей |

ед. |

1 |

|||

|

Общие затраты на транспортирование |

руб. |

500 |

500 |

500 |

|

|

Себестоимость 1м/ч погрузчика |

руб./ч |

550 |

650 |

800 |

|

|

Количество погрузочных механизмов |

ед. |

1 |

1 |

1 |

|

|

Общие затраты на погрузку |

руб. |

550 |

650 |

800 |

|

|

Суммарные затраты перемещения |

руб. |

1050 |

1150 |

1300 |

|

|

1 |

Себестоимость 1 м/ч автомобиля |

руб./ч |

550 |

||

|

Количество автомобилей |

ед. |

1 |

|||

|

Общие затраты на транспортирование |

руб. |

550 |

550 |

550 |

|

|

Себестоимость 1м/ч погрузчика |

руб./ч |

550 |

650 |

800 |

|

|

Количество погрузочных механизмов |

ед. |

1 |

1 |

1 |

|

|

Общие затраты на погрузку |

руб. |

550 |

650 |

800 |

|

|

Суммарные затраты перемещения |

руб. |

1100 |

1200 |

1350 |

|

|

^ 5 ^ ^ ^ ^ ^ ^ S' 5 ^ |

Себестоимость 1 м/ч автомобиля |

руб./ч |

700 |

||

|

Количество автомобилей |

ед. |

1 |

|||

|

Общие затраты на транспортирование |

руб. |

700 |

700 |

700 |

|

|

Себестоимость 1м/ч погрузчика |

руб./ч |

550 |

650 |

800 |

|

|

Количество погрузочных механизмов |

ед. |

1 |

1 |

1 |

|

|

Общие затраты на погрузку |

руб. |

550 |

650 |

800 |

|

|

Суммарные затраты перемещения |

руб. |

1250 |

1350 |

1600 |

|

Разработан маршрут перевозки аммиачной селитры автомобильным транспортом по направлению: элеватор в г. Россошь – г. Урюпинск – г. Новоаннинский – г. Михайловка (рисунок 11). В таблице 5 представлены суточные объемы перевозок.

Рисунок 11. Схема транспортной сети

Таблица 5

Суточные объемы перевозок

|

Название пункта |

Наименование |

Объем, т |

Расстояние, км |

|

А |

ОАО «Минудобрения» г. Россошь |

- |

- |

|

Б |

ООО «Элион - Агро» г. Урюпинск |

13 |

269 |

|

В |

ООО «Агриплант» г. Новоаннинский |

10 |

320 |

|

Г |

ООО «ХимЕвро» г. Михайловка |

8 |

384 |

В таблице 6 представлен рассчитанный технологический проект перевозки аммиачной селитры.

Технологический проект перевозки

Таблица 6

|

Аммиачная селитра |

г. Россошь – г. Урюпинск; |

|||||||||

|

(наименование груза) |

(откуда/куда) |

|||||||||

|

||||||||||

|

Способ упаковки |

Габаритные размеры груза |

Объем, м3 |

Масса места, кг |

Объемная масса, т/м3 |

Удельный объем, м3/т |

|||||

|

Длина, мм |

Ширина, мм |

Высота, мм |

||||||||

|

Европоддон |

1200 |

800 |

1200 |

1,15 |

1050 |

0,91 |

1,09 |

|||

|

Параметры |

Единица измерения |

Значение параметра |

||||||||

|

2. Объем перевозок и грузопотока |

||||||||||

|

2.1 годовой объем перевозок |

т |

7340 |

||||||||

|

2.2 объем партии |

т |

13 |

||||||||

|

2.3 продолжительность перевозок одной партии |

дн. |

1 |

||||||||

|

2.4 количество партий за год |

ед. |

635 |

||||||||

|

2.5 величина грузопотока |

т |

7340 |

||||||||

|

2.6 суточный объем перевозок |

т/сут. |

31 |

||||||||

|

2.7 стоимость перевозимого груза |

руб./т |

19584 |

||||||||

|

2.8 расстояние транспортирования |

км |

269 |

||||||||

|

3. Этап погрузки/ разгрузки |

||||||||||

|

3.1 способ погрузки/ разгрузки |

механизированный |

|||||||||

|

3.2 тип погрузочного механизма |

Вилочный погрузчик |

|||||||||

|

3.3 модель |

D 15 |

|||||||||

|

3.4 время пребывания автомобиля в п. погрузки/ разгрузки |

ч |

0,3 |

||||||||

|

3.5 суммарные затраты на погрузо-разгрузочные работы |

руб. |

550 |

||||||||

|

3.6 себестоимость погрузки/ разгрузки |

руб. |

48 |

||||||||

|

3.7 продолжительность работы п. погрузки/разгрузки |

ч |

3,5 |

||||||||

|

4. Этап транспортирования |

||||||||||

|

4.1 вид |

механизированный |

|||||||||

|

4.2 тип |

автомобиль |

|||||||||

|

4.3 модель |

МАЗ-533602 |

|

|

4.4 время на одну ездку |

ч |

5 |

|

4.5 техническая скорость |

км/ч |

50 |

|

4.6 коэффициент использования грузоподъемности |

1,09 |

|

|

4.7 коэффициент использования пробега за ездку |

0,5 |

|

|

4.8 продолжительность работы в сутки |

ч |

3,5 |

|

4.9 производительность единицы ПС за смену |

т/сут. |

0,94 |

|

4.10 затраты на транспортирование |

руб. |

1050 |

|

4.11 себестоимость транспортирования |

руб./т |

250 |

|

5. Себестоимость перемещения |

руб./т |

298 |

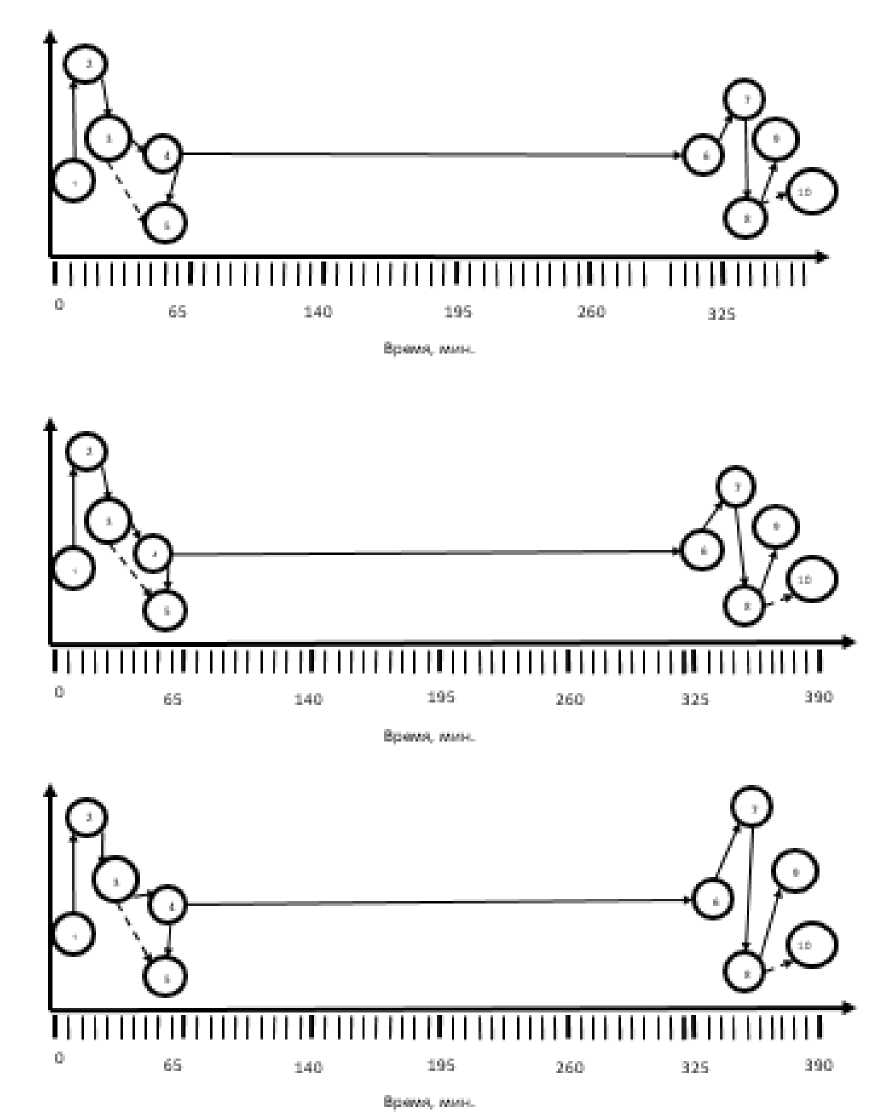

Разработка технологической схемы перевозки грузов обеспечивает минимизацию производственных потерь. В таблице 7 и на рисунке 12 приведены разработанные технологические схемы для перевозки азотного удобрения автомобильным транспортом. Оптимальной по затратам является технологическая схема №2 (1080 руб.), время перевозки составляет 354 мин. В работах [5,6] наиболее полно приводится методика и пример расчетов технологических схем.

Рисунок 12. Технологическая схема перевозки автомобилем МАЗ-533602 а) погрузка - разгрузка осуществляется Toyota 7FB14; б) погрузка - разгрузка осуществляется D 15; в) погрузка - разгрузка осуществляется Hyster A1.3 XNT

Таблица 7

Расчет технологических схем доставки селитры аммиачной

|

Номер а событ ий |

Наименование работ |

Исполнители |

Продолжите льность выполнения, мин. |

Стоимость, руб. |

|

|

Подвижной состав |

Погрузо-разгрузочный механизм |

||||

|

МАЗ-533602 и погрузка - разгрузка осуществляется Toyota 7FB14 |

|||||

|

1-2 |

Ожидание |

МАЗ-533602 |

— |

2 |

20 |

|

2-3 |

Маневрирование |

МАЗ-533602 |

— |

1 |

10 |

|

3-4 |

Погрузка |

МАЗ-533602 |

Toyota 7FB14 |

15 |

340 |

|

3-5 |

Оформление документов |

МАЗ-533602 |

— |

3 |

25 |

|

4-6 |

Транспортирование |

МАЗ-533602 |

— |

322 |

600 |

|

6-7 |

Ожидание |

МАЗ-533602 |

– |

2 |

10 |

|

7-8 |

Маневрирование |

МАЗ-533602 |

– |

1 |

5 |

|

8-9 |

Оформление документов |

МАЗ-533602 |

– |

3 |

25 |

|

8-10 |

Разгрузка |

МАЗ-533602 |

Toyota 7FB14 |

15 |

340 |

|

Итого: |

361 |

1975 |

|||

|

МАЗ-533602 и погрузка - разгрузка осуществляется D 15 |

|||||

|

1-2 |

Ожидание |

МАЗ-533602 |

– |

2 |

20 |

|

2-3 |

Маневрирование |

МАЗ-533602 |

– |

1 |

10 |

|

3-4 |

Погрузка |

МАЗ-533602 |

D 15 |

10 |

200 |

|

3-5 |

Оформление документов |

МАЗ-533602 |

– |

3 |

10 |

|

4-6 |

Транспортирование |

МАЗ-533602 |

– |

322 |

600 |

|

6-7 |

Ожидание |

МАЗ-533602 |

– |

2 |

20 |

|

7-8 |

Маневрирование |

МАЗ-533602 |

– |

1 |

10 |

|

8-9 |

Оформление документов |

МАЗ-533602 |

– |

3 |

10 |

|

8-10 |

Разгрузка |

МАЗ-533602 |

D 15 |

10 |

200 |

|

Итого: |

354 |

1080 |

|||

|

МАЗ-533602 и погрузка - разгрузка осуществляется |

Hyster A1.3 XN |

T |

|||

|

1-2 |

Ожидание |

МАЗ-533602 |

– |

2 |

25 |

|

2-3 |

Маневрирование |

МАЗ-533602 |

– |

1 |

15 |

|

3-4 |

Погрузка |

МАЗ-533602 |

Hyster A1.3 XNT |

30 |

270 |

|

3-5 |

Оформление документов |

МАЗ-533602 |

– |

3 |

30 |

|

4-6 |

Транспортирование |

МАЗ-533602 |

– |

322 |

600 |

|

6-7 |

Ожидание |

МАЗ-533602 |

– |

2 |

25 |

|

7-8 |

Маневрирование |

МАЗ-533602 |

– |

1 |

15 |

|

8-9 |

Оформление документов |

МАЗ-533602 |

– |

3 |

30 |

|

8-10 |

Разгрузка |

МАЗ-533602 |

Hyster A1.3 XNT |

30 |

270 |

|

Итого: |

394 |

1280 |

|||

4. Анализ производительности грузового автомобиля

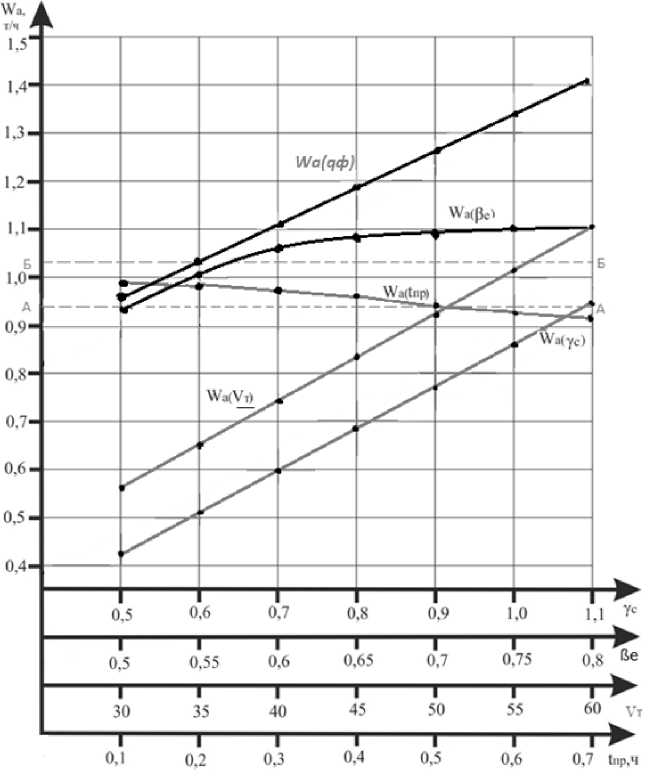

Одной из основных задач развития автотранспортных систем доставки грузов является повышение производительности грузового автомобиля. В работах [1,7] рассмотрены вопросы влияния технико эксплуатационных показателей на производительность автомобиля.

Производительность автомобиля рассчитывается по формуле:

W _ Q • ^ т • Р е • Y c а"/ еГ + 1^/? еЧПр

9,8 • 50 • 0,89 • 1,05 _ 457,9 _

723 + 50^0,89^0,6 = 749,7 = 0,61 т/ч

Характеристический график (рисунок 13) дает возможность определить наиболее рациональные методы повышения производительности автомобиля в данных конкретных условиях перевозок. Линия АА на этом графике определяет постоянную производительность при заданных значениях различных показателей. Для того чтобы определить каким путем повысить производительность, проводится линия ББ, которая и определяет необходимый уровень повышения значения любого из эксплуатационных показателей [1,7].

Рисунок 13. Характеристический график производительности автомобиля МАЗ

Результаты расчетов влияния технико-эксплуатационных показателей на производительность автомобиля представлено в таблице 8.

Таблица 8

Влияние технико-эксплуатационных показателей на производительность автомобиля

|

Показатель |

Единицы измерения |

Базовые значения |

Рекомендуемые значения |

Изменение показателя, % |

|

Производительность, 1Уа |

т/ч |

0,94 |

1,02 |

7,9 |

|

Фактическая грузоподъемность, q ф |

т |

7,8 |

10,6 |

26,5 |

|

Коэффициент использования грузоподъемности, ус |

- |

1 |

1,09 |

8,3 |

|

Коэффициент использования пробега, Р е |

- |

0,5 |

0,6 |

16,6 |

|

Техническая скорость, К , |

км/ч |

52 |

56 |

7,2 |

|

Время на погрузку/разгрузку, £пр |

ч |

0,7 |

0,6 |

-16,6 |

Таким образом, при увеличении коэффициента использования грузоподъемности (γ с ), коэффициента использования пробега (βе) и технической скорости (V т ) производительность автомобиля повышается, а при увеличении времени на погрузку-разгрузку (t пр ) - уменьшается. Из всех рассмотренных технико-эксплуатационных показателей наибольшее влияние на производительность автомобиля оказывает изменение коэффициента фактической грузоподъемности подвижного состава.

5. Экономическая эффективность

Результаты расчетов транспортных затрат при перевозке суточного объема продукции с использованием разных видов подвижного состава по кольцевому маршруту представлены в таблице 9.

Таблица 9

Сравнительная таблица себестоимости перевозки аммиачной селитры

|

Фактическ ая грузоподъе мность, q ф |

г. Урюпинск, руб. |

г. Новоанн инский, руб. |

г. Михайло вка, руб. |

Себесто имость перевоз ки, руб./т |

Годовые затраты на перевозк у, млн. руб. |

|

|

МАЗ 437043-329 |

5,4 |

3790 |

7867 |

8903 |

1648,7 |

12,1 |

|

ЗИЛ-431510 |

6 |

4380 |

8101 |

8995 |

1499,2 |

11 |

|

МАЗ-533602 |

9,8 |

3540 |

7350 |

8694 |

887,1 |

6,5 |

Таким образом, можно сделать вывод, что выбранный подвижной состав обеспечивает экономически выгодное перемещение груза. Годовой экономический эффект составит:

-

1. При замене автомобиля МАЗ 437043-329 на МАЗ-533602 - 5,6 млн. руб.;

-

2. При замене автомобиля ЗИЛ-431510 на МАЗ-533602 - 4,5 млн. руб.

Исходя из рассчитанных технологических схем необходимо заменить вилочный погрузчик Toyota 7FB14 на D15, что обеспечит эффект, позволяющий сэкономить на затратах на перемещение 895 руб. Годовая экономия при этом составит 221065 руб.

Выводы:

-

1. В общей структуре внутреннего производства РФ на долю азотных минеральных удобрений приходится 41 %. Динамика объемов производства удобрений за последние 8 лет набрала небольшой рост, что характеризуется увеличением спроса как на внутреннем, так и внешнем рынке удобрений.

-

2. Оптимальной парой подвижного состава по техникоэксплуатационным показателям является D15 и МАЗ 533602.Они обеспечивают наибольшую производительность и наименьшие суммарные затраты на перемещение.

-

3. Разработанная технологическая схема и технологический проект перевозки селитры позволяют обеспечить сокращение производственных потерь для перевозки азотного удобрения. Оптимальной по затратам является технологическая схема №2 (1080 руб.), время перевозки составляет 354 мин.

-

4. Из всех рассмотренных технико-эксплуатационных показателей наибольшее влияние на производительность автомобиля оказывает фактическая грузоподъемность подвижного состава.

-

5. Экономия на затратах на перемещение при использовании вилочного погрузчика D15 составляет 895 руб. Годовая экономия при этом составляет 221065 руб.

Список литературы Проектирование автотранспортной системы доставки аммиачной селитры

- Вельможин, А. В. Грузовые автомобильные перевозки: учебник / А. В. Вельможин, В. А. Гудков, Л. Б. Миротин, А. В. Куликов; - Москва: Горячая линия - Телеком, 2006. - 559 с.

- Волкова, А. В. Рынок минеральных удобрений / А. В. Волкова // Национальный исследовательский институт Высшая школа экономики. - М., 2015. - 67 с.

- ГОСТ 19433-88 Грузы опасные. Классификация и маркировка. - взамен ГОСТ 19433-81; введ. 01.01.1990. - Москва: ИПК Издательство стандартов, 2004. -62 с. - (Межгосударственный стандарт).

- Группа компаний «Транспортный центр» [Электронный ресурс] - режим доступа: http://www.transport-center.ru

- Куликов, А. В. Основные принципы составления технологических схем перевозки грузов в жилищном строительстве / А. В. Куликов, С. Ю. Фирсова // Проблемы качества и эксплуатации автотранспортных средств: матер. VII междунар. науч.-техн. конф., Пенза, 16-18 мая 2012 г. / ФГБОУ ВПО «Пензенский гос. ун-т архитектуры и строительства», Автомобильно-дорожный ин-т. - Пенза, 2012. - C. 100-104.

- Куликов, А. В. Применение рациональных технологических схем перевозки строительных грузов как одно из направлений снижения стоимости объектов жилищного строительства / А. В. Куликов, С. Ю. Фирсова // Актуальные проблемы стратегии развития Волгограда: сб. ст. / Администрация г. Волгограда, МУП «Городские вести». - Волгоград, 2012. - C. 32-34.

- Куликов, А.В. Выбор оптимальной технологической схемы перевозки пищевой соли автомобильным транспортом / Куликов А.В., Карагодина А.Н // Материалы IX всероссийской научно-практической конференции (с международным участием), посвященной памяти профессора, доктора технических наук Резника Л.Г. «Организация и безопасность дорожного движения». - Волгоград, 2016. С. 260-265.

- Машины для подготовки и внесения минеральных удобрений и извести [Электронный ресурс] - режим доступа: http://www.landwirt.ru/2009-12-12-16-04-01/209-2009-03-10-16-08-27

- Официальный сайт ОАО «Минудобрения Россошь» [Электронный ресурс] - режим доступа: http://minudo.ru

- Фирсова, С.Ю. Технология выбора оптимального типа подвижного состава при перевозке плодово-овощной продукции от места сбора на перерабатывающее предприятие / Фирсова С.Ю., Куликов А.В., Советбеков Б. // Вестник Кыргызско-Российского славянского ун-та. - 2014. - Т. 14, № 12. - С. 199-201.