Проектирование демпфирующих конструкций виброактивных элементов механизмов сервиса

Автор: Чурилин Александр Сергеевич, Асеев Сергей Валентинович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 3 (9), 2009 года.

Бесплатный доступ

Исследуются распространенные средства борьбы с шумом, препятствующие распространению волн при условном делении источников шума на первичные и вторичные, связанные с эффектами звукоизоляции или звукопоглощения

Диссипация, демпфирование, коэффициент потерь, вибропоглощение, модуль упругости

Короткий адрес: https://sciup.org/148185790

IDR: 148185790 | УДК: 62

Текст научной статьи Проектирование демпфирующих конструкций виброактивных элементов механизмов сервиса

Подлинным источником воздушного шума является возбудитель звуковых колебаний – тонкостенный элемент конструкции – пластина. Поглощение вибраций тонкостенных элементов конструкций (воздуховоды, тонкие металлические диски в механизмах автосервиса, в мастерских и пр.) может достигаться классическим способом -присоединением к вибрирующей поверхности массы с вязкоупругими элементами (эффект 5-10 дБ). Известно, что для защиты воздуховодов чаще всего используются демпфирующие мастики и покрытия, для тонкостенных ограждений станков применимы многослойные демпфирующие покрытия с мастичным наполнением, для тонких вращающихся дисков - зажимные демпфирующие шайбы, а также электромагнитные или пневматические демпфирующие накладки (эффект - до 13 дБ).

Как правило, выбор толщины однослойного демпфирующего покрытия выполняется из материала, вязкоупругие параметры которого известны. Однако при разработке новых покрытий с неизвестными данными необходимо проводить предварительные исследования.

Известны зависимости отношения коэффициента потерь демпфируе- мой пластины с покрытием ηΣ, к коэффициенту потерь вибропоглощающего материала η2 от толщины покрытия β:

β= H H 2 , (1)

где: Н2 - толщина покрытия, Н1 - толщина демпфируемой поверхности. Главным критерием является относительный модуль упругости вибропог- лощающего материала

E α= 2,

E 1

где: Е2, Е1 - модули упругости вибро- поглощающего материала и материала демпфируемой поверхности (соответственно).

В качестве примера рассмотрим расчет толщины однослойного жесткого покрытия из распространенного типового вибропоглощающего материала (ВПМ) для стальной пластины толщиной Н 1 =4 мм.

На частоте 50 Гц при нормальной температуре модуль упругости материала ВПМ составляет Е2= 6⋅103 кг/см2 и коэффициент потерь η2=0,4. Для стали соответственно: Е1= 2⋅106 кг/см2 и η1=1⋅10-2. Следовательно, относительный модуль упругости ВПМ будет α =3⋅10-3. Наибольшие значения суммарного коэффициента потерь стальной пластины с покрытием из этого мате- риала достигается при относительной толщине покрытия β=10.

Однако наносить такое толстое покрытие нецелесообразно. Можно ограничиться толщиной, соответствующей β =6, так как увеличение значения β от 6 до 10 повышает демпфируемый эффект всего на 20% ( η Σ / η 2 =0,78 при β =6 и η Σ / η 2 =0,95 при β =10), в то время, как вес покрытия возрастает на 50%.

В тех случаях, когда весовые нагрузки играют решающую роль, выбор толщины однослойного жесткого покрытия производится по заданной величине относительного покрытия µ=ρ 2 н 2 =βρ 2 =βγ 2 , (3)

ρ 1 н 1 ρ 1 γ 1

где γ - удельный вес, а по справочной номограмме определяется ожидаемый эффект. Например, вес покрытия не должен превышать 40% веса демпфируемой пластины, то есть µ =0,4. Следовательно,

β =µ ρ 2 = 0 , 4 , = 2 , 25 , то есть

ρ 1 1 , 4

Н 2 =4 ⋅ 2,25=9 мм.

Суммарный коэффициент потерь стальной пластины толщиной 4 мм с таким покрытием достигает значения η Σ =0,7 η 2 =0,28, которое более, чем на порядок превышает значение коэффициента потерь в стальных недемпфированных конструкциях ( η 1 =0,001).

Для определения эффективности покрытия в частотном (или температурном) диапазоне необходимо выполнять соответствующие расчеты с учетом частотной (или температурной) зависимости вязкоупругих параметров материала покрытия.

Так, при использовании демпфирующих покрытий эффективность или требуемый эффект диссипации может быть определен как уменьшение амплитуды резонансных колебаний вибродемпфированной конструкции

Δ L = 15 log h Σ , дБ (4)

h 1

Рассмотрим стальную пластину толщиной Н 1 ( Е 1 =2 ⋅ 106 кг/см2, η 1 =1 ⋅ 10-3), на которую нанесено демпфирующее покрытие ВД-17 /2/ ( Е 2 =6 ⋅ 103 кг/см2, η 2 =0,4). Для различных отношений β = Н 2 / Н 1 определяем отношения η Σ / η 2 (при α =3 ⋅ 10-3) и затем по вышеприведенной формуле. Результаты расчетов представлены в таблице 1

Таблица 1

|

Частота, кГц |

0,2÷0,6 |

0,8 |

1,0 |

2,0 |

|

Уровень звукового давления, Δ L , дБ |

- |

14 |

18 |

21 |

Так, если Н 1 =3 мм и Н 2 =3 мм, то β =1 и Δ L =18 дБ. Таким образом, покрытие уменьшает шум на 18 дБ.

Для разработки методики изготовления нового демпфирующего покрытия с использованием волокнистых армирующих материалов применим метод прямых аналогий, который заключается в тщательном анализе приготовления, применения и эксплуатации стандартных разработок.

Вибропоглощающая (вибродемпфирующая) мастика предназначена для нанесения на металлические поверхности с целью ослабления их вибраций и шума, обусловленного вибрацией.

Как правило (например, стандартная ВПМ), мастика является трудно сгораемой, она – масло -, бензо - и термостойкая в условиях положительных температур (до 100 ° С). При разработке новых покрытий к этим критериям и нужно стремиться. Но по экономическим показателям или эффективности вибропоглощения - она должна быть лучше.

Необходимо иметь в виду, что эффект снижения шума от применения мастики за счет эффекта диссипации будет получен только в том случае, если шум поверхности, на которую предполагается нанесение мастики, является доминирующим по отношению к дру- гим источникам шума, имеющимся в данном агрегате.

Пример мастики, представляющей собой холодную смесь вязкого раствора синтетических смол и наполнителя. Весовые части составляющих компонентов мастики и расход материалов на 1 м2 покрытия (табл.2):

Таблица 2

|

Наименование входящих компонентов |

Весовые части |

Ед. изм. |

Расход материалов |

|||

|

Толщина покрытия в мм |

||||||

|

2 |

4 |

6 |

8 |

|||

|

1. Поливинилацетатная эмульсия |

-1,0 |

кг |

0,938 |

1,875 |

2,813 |

3,75 |

|

2. Фенолоспирт |

-0,5 |

кг |

0,479 |

0,9 |

1,344 |

1,8 |

|

3. Ортофосфорная кислота, 20% водный раствор |

24% веса феноло спирта |

кг |

0,11 |

0,21 |

0,323 |

0,431 |

|

4. Пылевидный кварц |

1,2 |

кг |

0,84 |

1,68 |

2,52 |

3,36 |

|

-0,6 0,6 |

кг кг |

0,66 |

1,12 |

1,58 |

2,04 |

‘ Примечание к п. 6. К основному составу мастики стильных или древесных волокон.

добавлялось 0,6 вес. частей, например, отходов тек-

Оригинальное демпфирующее покрытие состоит из 2 слоев грунтовочной пасты, нескольких слоев мастики и 2 слоев декоративного покрытия. Грунтовочная паста является одним из основных компонентов, вяжущей частью вибродемпфирующей мастики, одновременно, самостоятельно применяемым материалом для грунтовки поверхности. Вибродемпфирующая мастика представляет собой смесь связующего (грунтовочной пасты) и наполнителей.

Наполнителем является смесь талька технического, пылевидного кварца и текстильных отходов. Перемешивание дозированных порций наполнителя производится в той же растворомешалке, что и грунтовочной пасты или вручную до получения однородной массы, для чего влажность составляющих не должна быть более 6%.

Смешивание производится при постоянном добавлении наполнителей в грунтовочную пасту. Перемешивание производится в течение 20÷30 минут. Соотношение связующего и наполнителей в готовых смесях рекомендуется -1:2. Схраняемость и активность грунтовочной пасты и демпфирующей мастики, при хранении их в герметически закрытой таре - 30÷40 дней.

Декоративное покрытие состоит из смеси грунтовочной пасты и пигмента - красителя, предварительно перемешанного с тальком.

Нанесение вибродемпфирующего покрытия на металлическую поверхность складывается из следующих операций: подготовки покрываемой поверхности; грунтовки поверхности; нанесения вибродемпфирующей мастики; нанесения декоративного покрытия.

Нанесение мастики производится металлическим или резиновым шпателем. Время просушки зависит от температуры окружающего воздуха и состав- ляет при температуре +18°С : 24 часа, а при температуре +25^30°С - 8:10 часов.

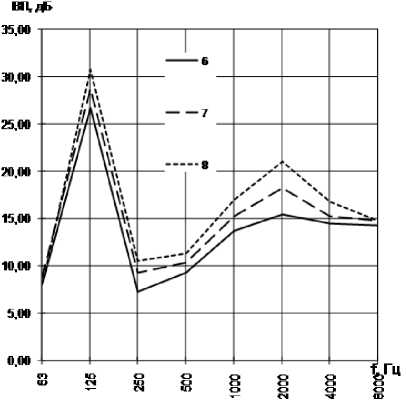

Рисунок 1. Акустическая эффективность демпфирующего покрытия с использованием текстильных армирующих волокон

При необходимости каждый слой армируется стеклохолстом, путем накладки на мастику одного слоя тонкого 0,3÷0,5 мм стеклохолста и проглаживается валиком или шпателем.

Одновременно кистью или валиком наносится небольшое количество грунтовочной пасты.

Декоративное покрытие, приготовленное в виде жидкой пасты нужного цвета производится обычной малярной кистью, валиком или распылителем. Второй слой наносится после высыхания первого.

На рис. 1 показана акустическая эффективности новой мастики с использованием текстильных армирующих во- локон для различных толщин покрытия 6, 7, 8 мм на металлический лист толщиной 3 мм. Эффективность вибропоглощения зависит также от размеров листа и его материала. По итогам испытаний показано, что без снижения эффективности, себестоимость мастики на 10 ÷ 15 % меньше.

Приведем известные примеры применения демпфирующих покрытий для воздуховодов систем вентиляции объектов жилищно-коммунального хозяйства. Здесь облицовка ограждений воздуховод стандартной мастикой № 579 и пластикатом “Агат” позволила снизить шум во всем диапазоне звуковых частот на 2 ÷ 5 дБ, а облицовка воздуховодов оригинальной вибродемпфирующей мастикой основных позволила снизить уровень звукового давления на 3 ÷ 8 дБ, а уровень звука - на 3 дБ А.

В заключение отметим, что представленные в данной статье рекомендации и характеристики демпфирующего материала пригодны также в качестве эффективного вибропоглощающего покрытия для снижения шумоизлучающей активности производственного оборудования.