Проектирование диафрагм-разделителей удлиненных топливных баков

Автор: Кубриков М.В., Журавлев В.Ю.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4 (30), 2010 года.

Бесплатный доступ

Представлен процесс проектирования выворачивающихся металлических разделителей двигательных установок удлиненных топливных баков космических аппаратов на основе использования энергетического принципа.

Тонкостенный диафрагма-разделитель, топливный бак, выворачивание, оболочка

Короткий адрес: https://sciup.org/148176265

IDR: 148176265 | УДК: 621.45.04.4

Текст научной статьи Проектирование диафрагм-разделителей удлиненных топливных баков

Для большинства использующихся жидкостных ракетных двигателей, многократно запускаемых в условиях невесомости, применяются топливные баки с выворачивающейся диафрагмой-разделителем.

Важнейшим условием нормальной работы агрегатов космического летательного аппарата является непрерывность подачи компонентов топлива. Непрерывность подачи компонентов может быть нарушена при наличии газовых пузырей в топливоподающих магистралях, например, при запуске в условиях невесомости или вследствие временного оголения заборного устройства, при маневре летательного аппарата.

Выворачивающаяся диафрагма-разделитель наиболее полно удовлетворяет всем основным требования, предъявляемым к разделителям, и гарантированно обеспечивает разграничение жидкой и газовой фаз в топливном баке.

Разделитель при небольших энергозатратах на вытеснение позволяет практически полностью вытеснить компонент из бака. Наиболее отработанной моделью разделителя, является сферическая приплюснутая форма разделителя.

В настоящее время для решения большинства космических задач возникает необходимость увеличения запаса компонентов топлива на космическом аппарате. Это обосновано увеличением срока эксплуатации космических аппаратов.

Увеличения объема топливного бака можно достичь двумя способами:

-

– увеличением общего диаметра бака;

-

– увеличением длины бака при неизменном диаметре.

В большинстве случаев конструкция космического аппарата не позволяет увеличить диаметр топливного бака, в то время как увеличение длины бака конструктивно возможно. Увеличение длины топливного бака позволяет проектировать более компактные баки с увеличенным объемом компонента топлива.

Основной задачей исследования является разработка научно обоснованных методов и критериев пластического течения материала для конструкций топливных баков с выворачивающимися диафрагмами-разделителями при малых углах наклона образующей на основании энергетического принципа с использованием принципа кинематически возможных скоростей. На основе разработанной модели пластического течения материала диафрагмы-разделителя решена задача проектирования диафрагм-разделителей в составе топливных баков с участком цилиндрической образующей при необходимости гарантированного разделения жидкой и газообразной фаз.

При разработке математической модели процесса выворачивания при малых углах наклона образующей, сформулированы физические и геометрические допущения по процессу выворачивания диафрагмы-разделителя.

Выворачивание разделителя осуществляется перемещением диафрагмы-разделителя за счет пластического деформирования материала ее стенки. В процессе выворачивания разделитель претерпевает большие пластичес- кие деформации, близкие к предельно допустимым для используемых материалов.

Процесс выворачивания разделителя начинается в районе технологически сформированной периферийной торовой поверхности, примыкающей к центральной не-деформированной части. Вытеснение жидкой фазы над диафрагмой-разделителем происходит за счет разности давления между газовой и жидкой фазами при перемещении центральной части разделителя, не прошедшей деформирование. Форма зоны пластической деформации считается частью торовой поверхности и перемещается вдоль меридианов по центральной зоне от периферии к центру. Радиус торовой поверхности зоны перекатывания формируется в зависимости от ряда параметров образующей и от толщины разделителя [1].

Процесс выворачивания центральной части происходит симметрично или с небольшой асимметрией. В процессе выворачивания нормаль к плоскости перекатывания (с выпуклой стороны зоны перекатывания) несколько отклоняется от оси симметрии разделителя. Это отклонение хаотично и направлено в сторону увеличения толщины материала в данном месте.

Радиус зоны перекатывания, как и нормаль к поверхности этой зоны не остается постоянным. Он имеет максимальные и минимальные значения. Поэтому форма торовой поверхности перекатывания не всегда симметрична.

К основным параметрам процесса выворачивания металлического разделителя топливного бака следует отнести давление выворачивания, мгновенную форму разделителя и вытесненный к этому времени объем. Эти параметры определяются значением радиуса перекатывания и деформациями по главным направлениям. Давление выворачивания и радиус зоны перекатывания зависит от мгновенной формы невывернутой части разделителя, т. е. от положения зоны перекатывания на невывернутой части разделителя.

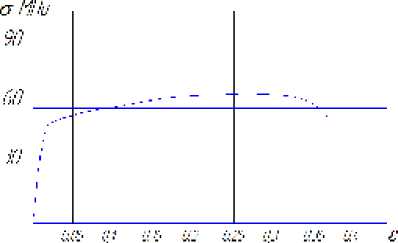

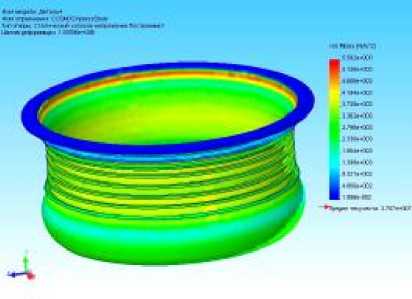

Анализ результатов проведенных экспериментов показал, что деформирование разделителя на всем протяжении процесса выворачивания носит четко выраженный характер и сосредоточено в торовой зоне перекатывания. Под действием перепада давления на разделителе в результате деформации зоны перекатывания недефор-мированная часть перемещается относительно прошедшей деформирование. Для материалов, используемых при изготовлении металлических диафрагм-разделителей, значения напряжений предела текучести и предела прочности близки, что позволяет заменить реальную диаграмму растяжения материала идеально-пластической диаграммой. Это обстоятельство не приводит к существенным погрешностям в расчете величин давления выворачивания (рис. 1).

Для идеально-пластического тела пластическое течение определяется конечной комбинацией нагрузок, путь нагружения, начальные напряжения и деформации при этом не учитываются [2]. Поэтому используется энергетический принцип механики деформируемого твердого тела.

Для определения параметров процесса выворачивания используется экстремальный принцип для идеально- пластического тела и уравнение, характеризующее минимальные свойства действительного поля скоростей:

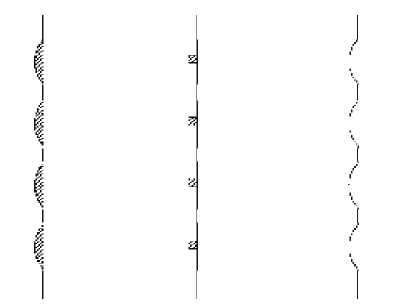

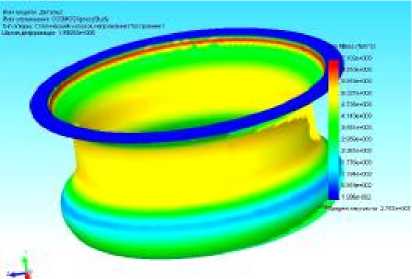

J XnVndF Рис. 1. Механические характеристики материала АД 1 По результатам экспериментов удлиненных разделителей были выявлены осложнения, связанные с потерей устойчивости разделителя. Наиболее опасной является зона, определенная конической и цилиндрической частями. Были рассмотрены некоторые варианты решения повышения устойчивости удлиненного разделителя (рис. 2). Рис. 2. Варианты решений повышения устойчивости цилиндрического участка удлиненных разделителей Применение данных вариантов исполнения цилиндрических участков удлиненных разделителей приводит к существенному возрастанию деформаций и повышению давления выворачивания, что нежелательно. Использование современного программного обеспечения позволило провести анализ нагружения разделителя, сравнительный анализ удлиненной диафрагмы и диафрагмы с ребрами жесткости (рис. 3). Из диаграмм видно, что с применением ребер жесткости устойчивость разделителя значительно возрастает. По результатам проведенного сравнительного анализа была спроектирована диафрагма-разделитель с применением ребер жесткости. Рис. 3. Сравнительный анализ напряженно-деформированного состояния удлиненного разделителя и разделителя с применением ребер жесткости В результате проектирования и расчета удлиненного разделителя для конкретной конфигурации цилиндрического бака должна быть определена его начальная и конечная формы, место закрепления в баке, характеристика перепада давления в процессе выворачивания. Расчет процесса выворачивания начинается с подбора путем задания вариантов начальной формы разделителя как поверхности вращения, образующая которой в общем случае может состоять из сферических, торовых, конических и цилиндрических участков. Каждый участок разбивается на некоторое количество расчетных точек в соответствии с выбранным шагом изменения длины меридиана срединной поверхности. На участках определяются основные геометрические параметры серединой поверхности разделителя. Решение уравнения энергетического принципа позволило найти зависимости для радиуса зоны перекатывания и давления выворачивания от параметров мгновенного положения удлиненного разделителя. Это же реше- ние дает возможность определить пластические деформации разделителя на всем протяжении меридиана по основным направлениям. Радиус зоны перекатывания находится по формуле 1 - 0,15л r _------- xcS . Давление выворачивания имеет вид „ 4тs . xc В результате экспериментов многие исследуемые диафрагмы-разделители теряли устойчивость, образовывались вмятины, заломы и закусы. Получены значения ориентировочных величин критического давления, при котором происходит потеря устойчивости диафрагм-разделителей выполненных идеально. Величина критического давления потери устойчивости определяется по формуле P _ kES5/2 кр = 1R 3/2 , где k – коэффициент, определенный расчетной схемой; E – модуль упругости; S – толщина; R – радиус цилиндрической оболочки; l – длина цилиндрической оболочки. Изменение длины цилиндра чрезвычайно сильно сказывается на уменьшении величины критического давления потери устойчивости. Замена в расчетах потери устойчивости конического участка диафрагмы-разделителя цилиндрически не вносит существенной погрешности и дает большую наглядность в определении влияния основных геометрических параметров. По результатам исследования разработано программное обеспечение для расчета и проектирования выворачивающихся металлических диафрагм-разделителей на основе использования энергетического принципа. Реализация математической модели в программном обеспечении позволяет осуществить большинство расчетов, связанных с процессом выворачивания удлиненного разделителя, и получить ряд другой важной информации в виде графиков, таблиц и мгновенного положения разделителя. Наглядность полученных данных способствует возможности наилучшим способом определить геометрические размеры проектируемых разделителей и получить исчерпывающую информацию протекания процесса выворачивания диафрагмы-разделителя в составе удлиненного топливного бака.