Проектирование и анализ методом конечных элементов экологически безопасных моноармированных и гибридноармированных фиброгеополимеров

Автор: Клюев С.В., Клюев А.В., Аюбов Н.А., Федюк Р.С., Левкина Е.В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Механика

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

Введение. Улучшение экологии предполагает переработку техногенных материалов для получения продукции с высокими эксплуатационными характеристиками. Однако в строительстве в целом безальтернативны энергоемкие и неэкономичные материалы. Литературные сведения по проблеме недостаточны и разрознены. Представленная статья призвана восполнить этот пробел. Цель работы — исследование моноармированных и гибридноармированных фиброгеополимеров. Для достижения цели решались две задачи: проектирование полимеров и анализ балок из них методом конечных элементов. Материалы и методы. Вяжущей основой фиброгеополимеров служили спекшиеся частицы (корольки) из отходов техногенных волокнистых материалов (TBM), а именно из базальтовой ваты. Фибру изготавливали из металлокорда, отходов базальтовой ваты и полипропилена. Балки из гибридноармированных фиброгеополимеров изучали при изгибе и сдвиге в программной среде Ansys 16.1. Результаты исследования. Получены два вида геополимеров: − моноармированные (фибра из металлокорда, полипропиленовая фибра и TBM – фибра из отходов производства базальтовой ваты); − гибриднофиброармированные (металлокорд + полипропилен, металлокорд + TBM, полипропилен + TBM). Выявили высокие значения модуля упругости (более 25 ГПа), прочности при изгибе (до 10,19 МПа) и сжатии (до 46,67 МПа). Отношение прочности при изгибе и сжатии для исследуемых и традиционных материалов — 1:4 и 1:10 соответственно. Сравнили смоделированные и экспериментальные показатели прогибов балок при нагрузках от 5 до 72 кН. Выяснили, что конечноэлементное моделирование позволяет проектировать конструкции из разработанных материалов и прогнозировать их эксплуатационные характеристики. Обсуждение. Установлены случаи наименьшего расхождения данных моделирования и опытов. Для ФГП-1 это 8 % (нагрузка — 35 кН), для ФГП-2 — 11 % (50 кН), для ФГП-3 — 7 % (38 кН), для ФГП-1 (1 %) — 3 % (30 кН). Среди гибридноармированных фиброгеополимеров наилучшее соответствие — у ГФГП-3. При нагрузке 55 кН расхождение — 0,80 % (теория — 4,98 мм, опыт — 5,02 мм). Для ГФГП-1 лучший показатель — 1,85 % (72 кН, 5,85 мм, 5,96 мм), для ГФГП-2 — 9,12 % (63 кН, 5,58 мм, 6,14 мм). Прикладную ценность результатов подтвердила их визуализация — схожесть и совпадение кривых на графиках. Заключение. Доказаны преимущества предложенных инновационных компонентов для производства строительных материалов. Они экологичны, демонстрируют достаточную удобоукладываемость. Проектирование гибридноармированных фиброгеополимеров дает возможность получить высокие значения прочности при изгибе и сжатии (существенно выше, чем у неармированных бетонов). Модуль упругости более 25 ГПа доказывает хорошее сопротивление материала деформациям. Итоги моделирования адекватны результатам экспериментов.

Моноармированные фиброгеополимеры, гибридноармированные фиброгеополимеры, переработка техногенного сырья, техногенные волокнистые материалы, технические свойства фибр, геополимерный бетон

Короткий адрес: https://sciup.org/142245760

IDR: 142245760 | УДК: 614 | DOI: 10.23947/2687-1653-2025-25-3-171-185

Текст научной статьи Проектирование и анализ методом конечных элементов экологически безопасных моноармированных и гибридноармированных фиброгеополимеров

Original Empirical Research

Finite Element Design and Analysis of Sustainable Mono-Reinforced and Hybrid-Reinforced Fibergeopolymers

Sergey V. Кlyuev 1 , Alexander V. Klyuev 1 , Narman А. Аyubov 2 ,

Roman S. Fediuk 3 © H , Elena V. Levkina 3 ®

-

1 V.G. Shukhov Belgorod State Technological University, Belgorod, Russian Federation

-

2 Kh.I. Ibragimov Complex Research Institute of the Russian Academy of Sciences, Grozny, Russian Federation

-

3 Far Eastern Federal University, Vladivostok, Russian Federation

Introduction . Environmental improvement involves the recycling of man-made materials for product recovery with high performance characteristics. However, in general, energy-intensive and uneconomical materials have no alternative in construction. Literary information on the problem is insufficient and uncompiled. The presented article is intended to fill this gap. The research objective is to study mono-reinforced and hybrid-reinforced fibergeopolymers. For this purpose, two problems are solved: design of polymers and analysis of beams made from them using the finite element method. Materials and Methods. The binding base for the production of fibergeopolymers was sintered particles (beads) extracted from basalt wool waste — technogenic fibrous materials (TFM). The fiber was made from metal cord, basalt wool waste and polypropylene. Beams made from hybrid-reinforced fibergeopolymers were studied under bending and shear in the ANSYS 16.1 software environment.

Results . Two types of geopolymers were obtained:

– mono-reinforced (fiber from metal cord, polypropylene fiber, and TFM – fiber from waste from basalt wool production); – hybrid-fiber-reinforced (metal cord + polypropylene, metal cord + TFM, polypropylene + TFM).

High values of elastic modulus (more than 25 GPa), bending strength (up to 10.19 MPa) and compression strength (up to 46.67 MPa) were defined. The ratio of bending and compression strength for the studied and traditional materials was 1:4 and 1:10, respectively. The simulated and experimental indicators of beam deflections under loads from 5 to 72 kN were compared. It was found that finite element modeling allowed designing structures from the developed materials and predicting their performance characteristics.

Discussion. The cases of the smallest discrepancy between the modeling and experimental data were established. For FGP-1, it was 8% (load — 35 kN), for FGP-2 — 11% (50 kN), for FGP-3 — 7% (38 kN), for FGP-1 (1%) — 3% (30 kN). Among the hybrid-reinforced fibergeopolymers, the best compliance was that of HFGP-3. At a load of 55 kN, the discrepancy was 0.80% (theory — 4.98 mm, experiment — 5.02 mm). For HFGP-1, the best indicator was 1.85% (72 kN, 5.85 mm, 5.96 mm), for HFGP-2 — 9.12% (63 kN, 5.58 mm, 6.14 mm). The applied value of the results was confirmed by their visualization – the similarity and coincidence of the curves on the graphs.

Conclusion. The advantages of the proposed innovative components for the production of building materials are proved. They are environmentally friendly and show sufficient workability. Design of hybrid-reinforced fibergeopolymers makes it possible to obtain high values of bending and compression strength (significantly higher than that of unreinforced concrete). The modulus of elasticity of more than 25 GPa proves good resistance of the material to deformations. The results of the modeling are adequate to the results of the experiments.

Acknowledgements. The authors would like to thank the anonymous reviewers for their time and valuable comments.

Funding Information. The research was done with the financial support of the Russian Science Foundation, project No. 25–19–00426 .

Введение. Один из приоритетов стратегии научно-технического развития Российской Федерации — противодействие техногенным, биогенным, социокультурным и иным источникам опасности для общества и экономики [1] . Важнейшая задача экологической безопасности — разработка технологических способов и технических средств [2] , ресурсосбережения [3] и комплексной переработки техногенных материалов [4] , получение на их основе продукции с высокими эксплуатационными характеристиками [5] .

Трансдисциплинарные подходы обеспечивают новый уровень развития строительных композиционных смесей. Для прогресса в этой сфере важно уйти от действующих шаблонов проектирования строительных материалов [6] . Для снижения сложности рецептур и стоимости компонентов следует использовать данные различных наук: материаловедения, физики, химии, геологии, нанотехнологий и т. д. К тому же новому композиту можно задать определенные эксплуатационные характеристики [7] .

Улучшение физико-механических, эксплуатационных, защитных и экологических свойств современных модифицированных композитов базируется на:

-

– оптимизации рецептур и технологий;

-

– использовании нетрадиционных видов природного и техногенного сырья [8] .

Известно, что экономическая эффективность проектов во многом определяется применением высокотехнологичных стройматериалов [9] . У современных композитов — хорошие перспективы в промышленном и гражданском строительстве [9] . Нередко их используют для уникальных проектов и объектов, которые будут эксплуатироваться в различных условиях [10] .

При производстве описанных выше материалов, как правило, задействуют одну из двух инновационных стратегий:

-

– рециклинг для производства так называемых «зеленых» материалов [11] ;

-

– создание «умных» бетонов для мониторинга состояния строительных конструкций [12] .

Отметим, что в нормативной базе, регулирующей строительное проектирование, нет рекомендаций по использованию техногенных отходов в качестве наполнителей для бетона. Перспективные подходы обсуждаются в литературе. Как правило, речь идет о комплексной переработке отслуживших шин, а также о волокнистых материалах — техногенных отходах производства минеральной ваты [13] . Однако оба эти решения недостаточно изучены и протестированы на практике.

Следует упомянуть также возможность применения технического углерода и отходов ТВМ. Однако и в этом случае нет адекватных научных выводов, которые доказали бы практическую целесообразность внедрения таких композитов в строительную практику [14] .

Цель представленной работы — исследование и проектирование методом конечных элементов неармирован-ных и гибридноармированных фиброгеополимеров. В рамках данного исследования решали две задачи: проектирование гибридноармированных фиброгеополимеров и анализ балок из них методом конечных элементов. Это необходимо для реализации заявленной цели, а также в целом для создания экологически безопасных строительных материалов.

Материалы и методы. Вяжущей основой для изготовления фиброгеополимеров служили спекшиеся частицы (корольки), извлеченные из отходов базальтовой ваты — техногенных волокнистых материалов (TBM). В качестве щелочной активирующей жидкости использовалась комбинация раствора силиката натрия и гидроксида натрия. Мелким заполнителем выступал полифракционный кварцевый песок с удельным весом 2,67. Максимальный размер крупного заполнителя, используемого в этом исследовании, не превышает 12 мм, что увеличивает удобоукладываемость бетона. Фибру из металлокорда отработавших шин термически обрабатывали и нарезали. Фибру из TBM получали путем измельчения базальтовой ваты. Авторы установили, что иногда реальные технические свойства фибр отличаются от заявленных производителями, и именно эти, настоящие, параметры приводятся в таблице 1.

Механика

Таблица 1

|

Свойства |

Металлокордовая |

Полипропиленовая |

TBM |

|

Диаметр, мм |

0,75 |

0,002 |

0,013 |

|

Длина, мм |

60–75 |

12,0 |

40–70 |

|

Соотношение длины к диаметру |

80–100 |

6 000 |

3 077–5 385 |

|

Прочность на растяжение, МПа |

2 500 |

3,50 |

2 000 |

|

Модуль упругости, МПа |

210 |

3,45 |

75 000 |

|

Удельный вес |

8 |

0,90 |

2,60 |

Свойства различных видов фибры

Изучали поведение балок размером 1 000×200×100 мм из гибридноармированных фиброгеополимеров. Их анализировали методом конечных элементов при изгибе и сдвиге. Прогиб геополимербетонных балок считают, чтобы предотвратить недопустимые деформации и обеспечить нормальную эксплуатацию конструкций. Метод конечных элементов подходит для компьютерной обработки, может применяться в решении задач по механике твердого тела, механике жидкости, теплопередаче и вибрациям.

Результаты исследования. Разработаны составы экологически безопасных фиброгеополимерных смесей, которые показали удовлетворительные характеристики удобоукладываемости (таблица 2). Удобоукладывае-мость обеспечивает качественную, безопасную транспортировку геополимерной смеси к месту укладки.

Разработанные составы и результаты измерения осадки конуса

Таблица 2

|

Состав |

Содержание фибры, % по объему |

Осадка, мм |

Удобоукладываемость |

|

Цементобетон |

– |

112,1 |

Высокая |

|

Неармированный геополимер (ГП) |

– |

103,5 |

Высокая |

|

Фиброгеополимер (ФГП-1), металлокорд |

0,5 |

80,3 |

Средняя |

|

ФГП-2, полипропилен |

0,5 |

78,4 |

Средняя |

|

ФГП-3, TBM |

0,5 |

76,5 |

Средняя |

|

Гибридный фиброгеополимер (ГФГП-1), металлокорд + полипропилен |

0,25 + 0,25 |

65,4 |

Средняя |

|

ГФГП-2, металлокорд + TBM |

0,25 + 0,25 |

70,2 |

Средняя |

|

ГФГП-3, TBM + полипропилен |

0,25 + 0,25 |

68,7 |

Средняя |

Композиты затвердевали в течение 28 дней при обычных, специально не заданных условиях. Их итоговые механические свойства обобщены в таблице 3. Доказаны высокие значения прочности при сжатии (до 46,67 МПа) и изгибе (до 10,19 МПа). Установлена крайне важная разница в показателях отношения прочности при изгибе и сжатии для исследуемых и традиционных материалов — 1:4 и 1:10 соответственно. Высокий модуль упругости (более 25 ГПа) особенно значим для проектировщиков и инженеров, т.к. определяет способность материала сопротивляться деформациям, то есть прочность и устойчивость строительных конструкций. Составы с наилучшими характеристиками в таблице 3 выделены цветом.

Механические свойства композитных материалов после затвердевания в течение 28 дней

Таблица 3

|

Состав |

Прочность, МПа |

Модуль упругости, ГПа |

|

|

на сжатие |

на изгиб |

||

|

Цементобетон |

40,89 |

4,60 |

19,24 |

|

Неармированный геополимер (ГП) |

41,33 |

4,40 |

19,32 |

|

Фиброгеополимер (ФГП-1) |

46,67 |

8,79 |

25,01 |

|

ФГП-2 |

45,78 |

8,60 |

24,57 |

|

ФГП-3 |

34,67 |

8,00 |

20,02 |

|

Гибридный фиброгеополимер (ГФГП-1) |

46,67 |

8,39 |

25,03 |

|

ГФГП-2 |

44,44 |

10,19 |

23,49 |

|

ГФГП-3 |

40,44 |

9,50 |

20,11 |

Задачи статики решались методом конечных элементов. Ниже описана последовательность анализа в программной среде Ansys.

-

1. Задание алгоритма.

-

2. Указание геометрии.

-

3. Указание и определение свойств материала (модуль упругости и коэффициент Пуассона).

Для моделирования использовали геополимерную балку с тремя степенями свободы в каждом узле. Она перемещается и упруго деформируется в направлениях x , y , z .

Модуль упругости бетона:

E c = 5 000 R сж. , (1)

где E c — кратковременный статический модуль упругости, МПА; R сж. — прочность при сжатии, МПа.

Коэффициент Пуассона обычно меньше 0,5. В [15] приводятся значения от 0,18 до 0,24, в [16] называли цифры от 0,23 до 0,32.

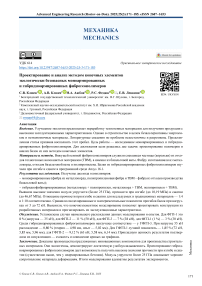

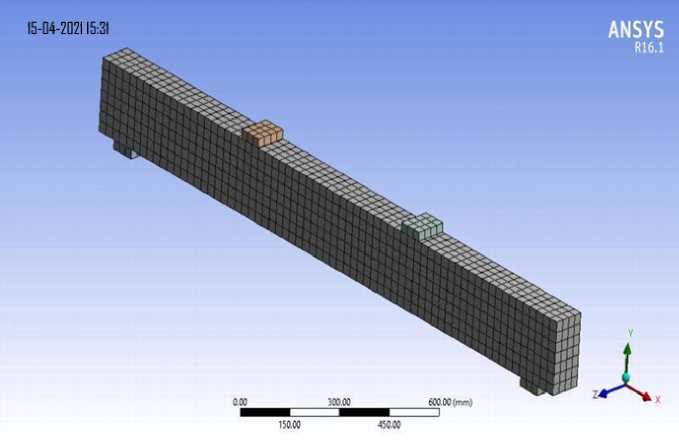

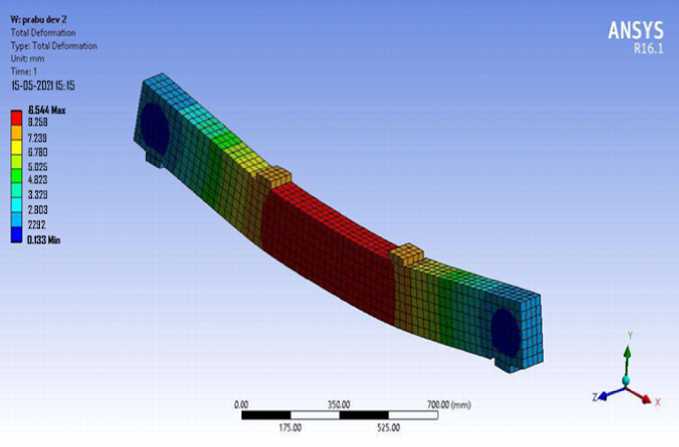

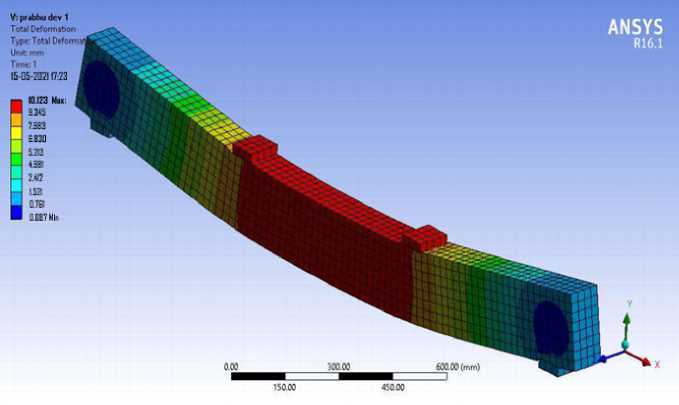

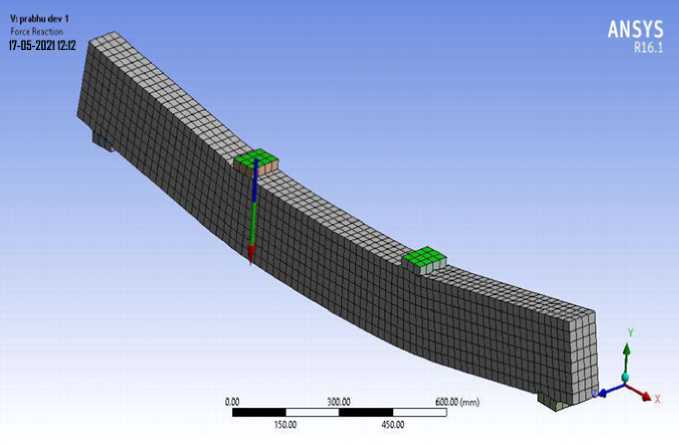

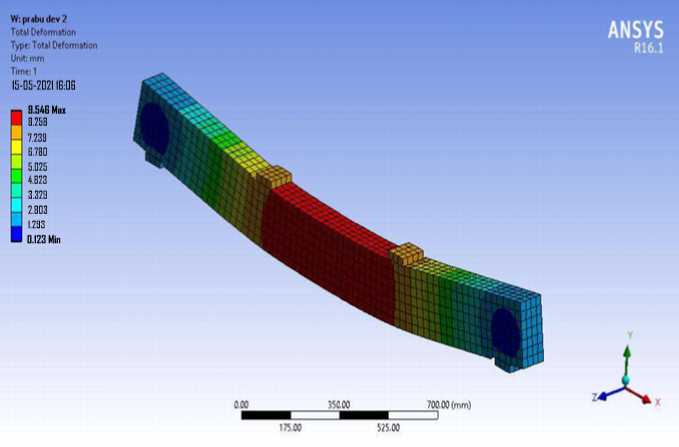

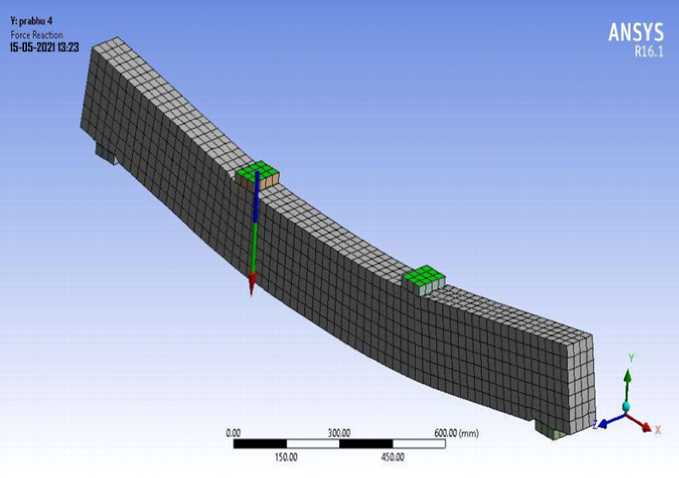

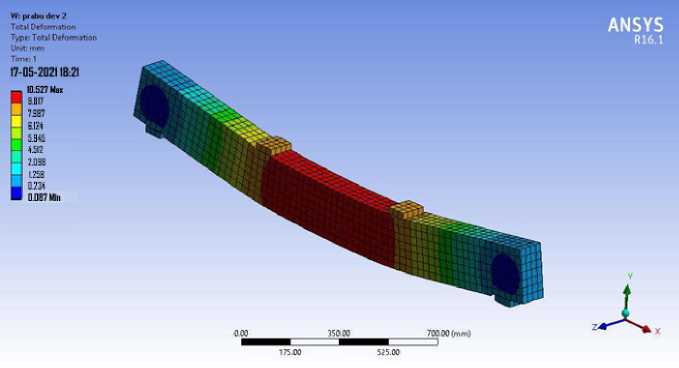

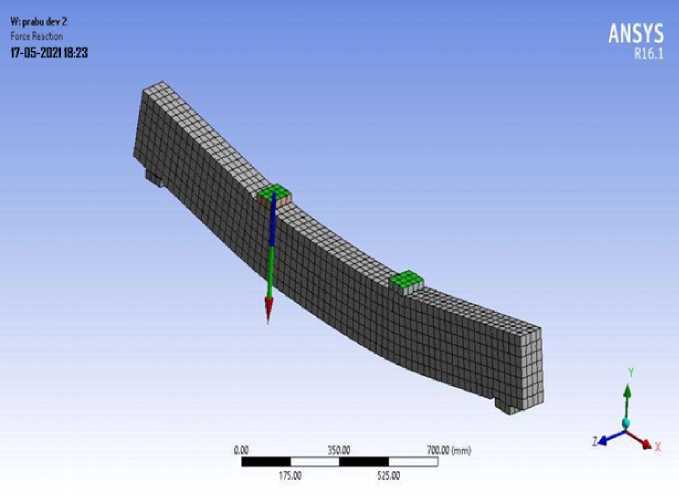

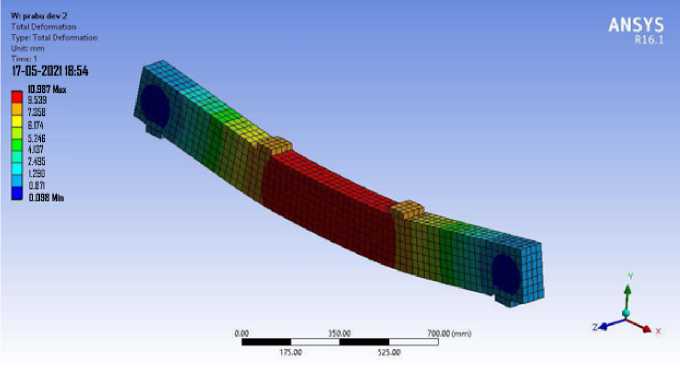

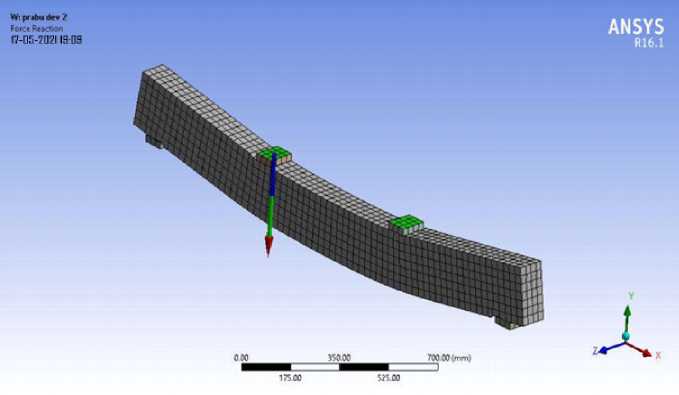

Сетчатая разбивка производится на основе геометрии структуры. Визуализация анализа на изгиб в Ansys представлена на рис. 1–11.

Рис. 1. Дискретизация балки

Рис. 2. Деформация балки ФГП-1

Механика

Рис. 3. Прогиб балки ФГП-1

Рис. 4. Деформация балки ГП

Рис. 5. Прогиб балки ГП

Рис. 6. Деформация балки ГФГП-1

Рис. 7. Прогиб балки ГФГП-1

Рис. 8. Деформация балки ГФГП-2

Механика

Рис. 9. Прогиб балки ГФГП-2

Рис. 10. Деформация балки ГФГП-3

Рис. 11. Прогиб балки ГФГП-3

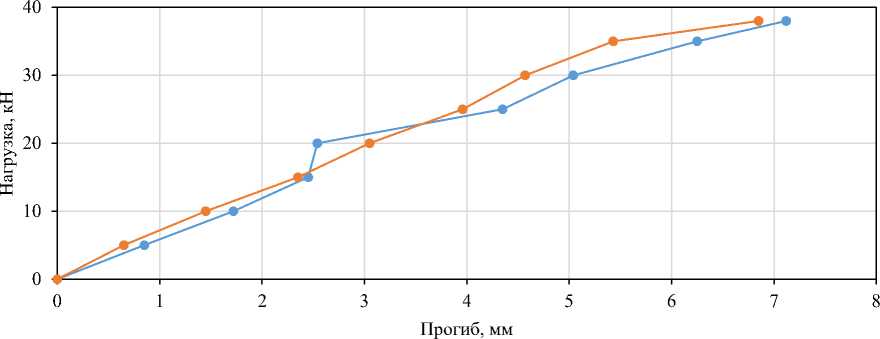

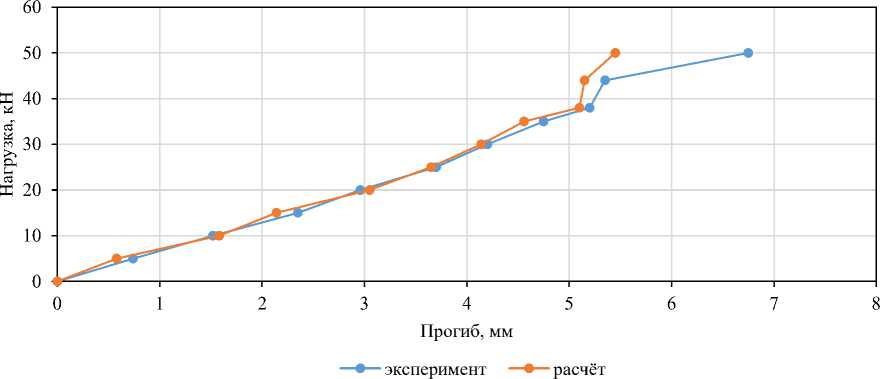

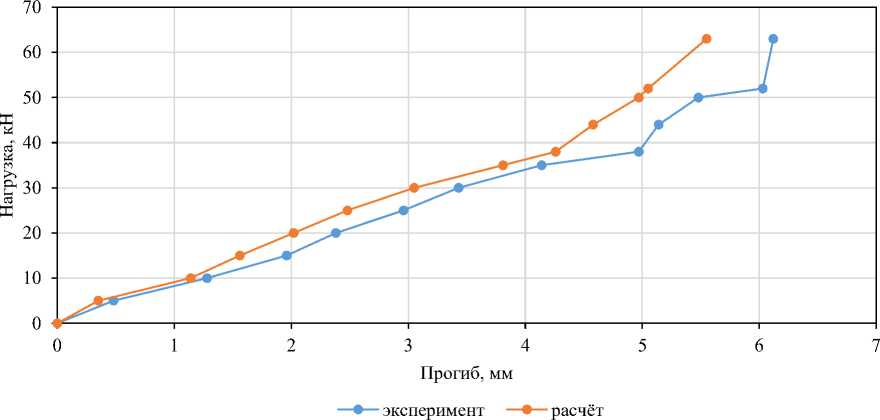

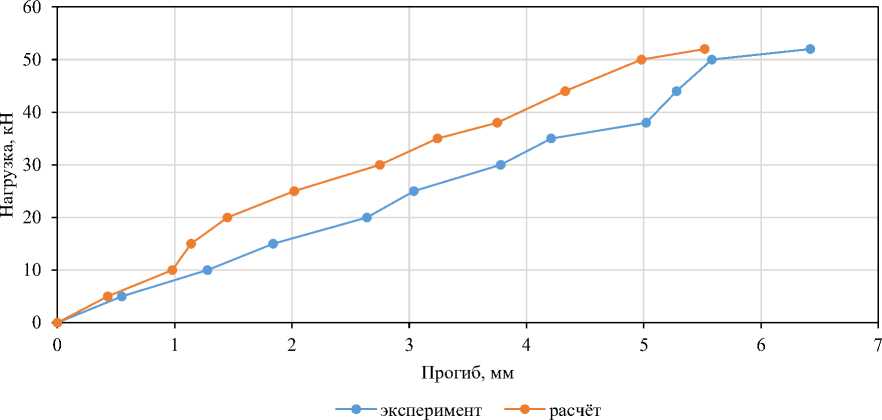

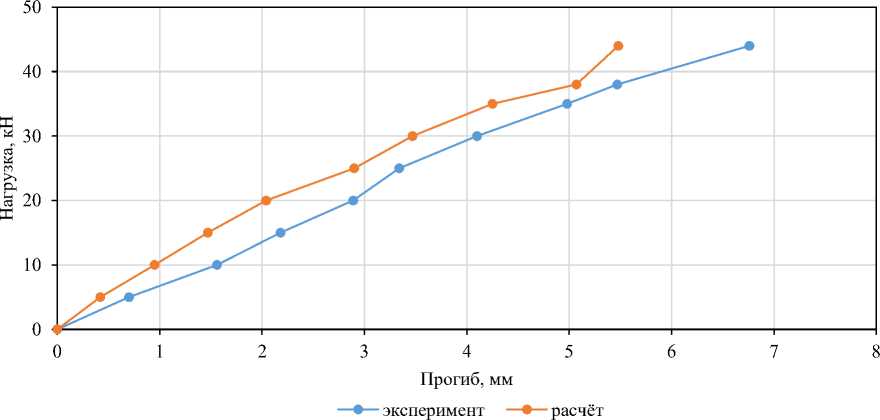

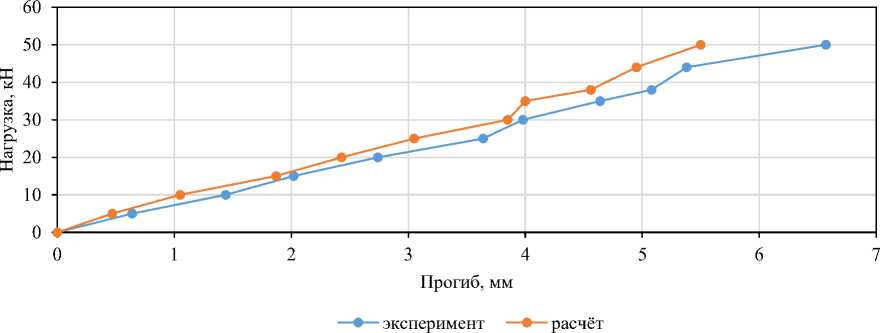

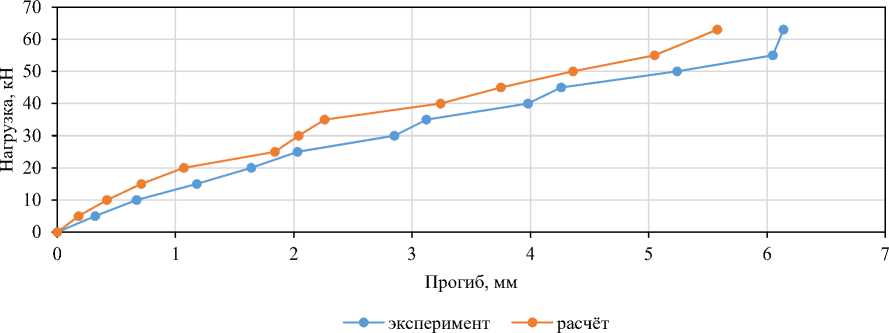

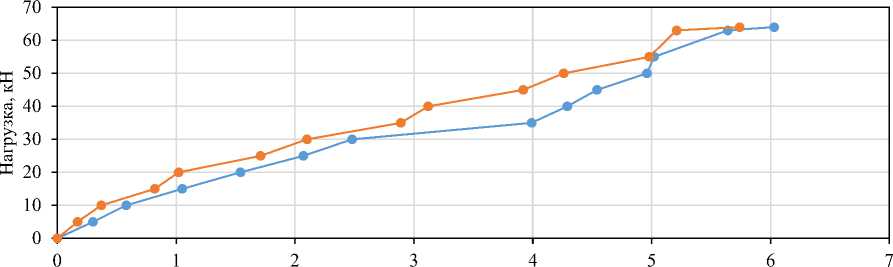

Сравнение экспериментальных и теоретических результатов прогиба приводится в таблицах 4, 5 и на рис. 12–17. Геополимерный бетон — упругопластичный материал, поэтому график «напряжения — деформации» нелинейный.

Сравнение экспериментальных и теоретических результатов прогиба

Таблица 4

|

Нагрузка, кН |

Цементобетон |

ГП |

ФГП-1 |

ФГП-2 |

ФГП-3 |

ФГП-1(1 %) |

||||||||||||

|

Прогиб, мм |

Разница, % |

Прогиб, мм |

Разница, % |

Прогиб, мм |

Разница, % |

Прогиб, мм |

Разница, % |

Прогиб, мм |

Разница, % |

Прогиб, мм |

Разница, % |

|||||||

|

эксп. |

расч. |

эксп. |

расч. |

эксп. |

расч. |

эксп. |

расч. |

эксп. |

расч. |

эксп. |

расч. |

|||||||

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0,85 |

0,65 |

24 |

0,74 |

0,58 |

22 |

0,48 |

0,35 |

27 |

0,55 |

0,43 |

22 |

0,70 |

0,42 |

40 |

0,64 |

0,47 |

27 |

|

10 |

1,72 |

1,45 |

16 |

1,52 |

1,58 |

4 |

1,28 |

1,14 |

11 |

1,28 |

0,98 |

23 |

1,56 |

0,95 |

39 |

1,44 |

1,05 |

27 |

|

15 |

2,45 |

2,35 |

4 |

2,35 |

2,14 |

9 |

1,96 |

1,56 |

20 |

1,84 |

1,14 |

38 |

2,18 |

1,47 |

33 |

2,02 |

1,87 |

7 |

|

20 |

2,54 |

3,05 |

20 |

2,96 |

3,05 |

3 |

2,38 |

2,02 |

15 |

2,64 |

1,45 |

45 |

2,89 |

2,04 |

29 |

2,74 |

2,43 |

12 |

|

25 |

4,35 |

3,96 |

9 |

3,70 |

3,65 |

1 |

2,96 |

2,48 |

16 |

3,04 |

2,02 |

34 |

3,34 |

2,90 |

13 |

3,64 |

3,05 |

16 |

|

30 |

5,04 |

4,57 |

9 |

4,20 |

4,14 |

1 |

3,43 |

3,05 |

11 |

3,78 |

2,75 |

27 |

4,10 |

3,47 |

15 |

3,98 |

3,85 |

3 |

|

35 |

6,25 |

5,43 |

13 |

4,75 |

4,56 |

4 |

4,14 |

3,81 |

8 |

4,21 |

3,24 |

23 |

4,98 |

4,25 |

15 |

4,64 |

4,00 |

14 |

|

38 |

7,12 |

6,85 |

4 |

5,20 |

5,10 |

2 |

4,97 |

4,26 |

14 |

5,02 |

3,75 |

25 |

5,47 |

5,07 |

7 |

5,08 |

4,56 |

10 |

|

44 |

– |

– |

– |

5,35 |

5,15 |

4 |

5,14 |

4,58 |

11 |

5,28 |

4,33 |

18 |

6,76 |

5,48 |

19 |

5,38 |

4,95 |

8 |

|

50 |

– |

– |

– |

6,75 |

5,45 |

19 |

5,48 |

4,97 |

9 |

5,58 |

4,98 |

11 |

– |

– |

– |

6,57 |

5,50 |

16 |

|

52 |

– |

– |

– |

– |

– |

– |

6,03 |

5,05 |

16 |

6,42 |

5,52 |

14 |

– |

– |

– |

– |

– |

– |

|

63 |

– |

– |

– |

– |

– |

– |

6,12 |

5,55 |

9 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

—•— эксперимент —•— расчёт

Рис. 12. Прогиб балки из цементобетона

Рис. 13. Прогиб балки ГП

Механика

Рис. 14. Прогиб балки ФГП-1

Рис. 15. Прогиб балки ФГП-2

Рис. 16. Прогиб балки ФГП-3

Рис. 17. Прогиб балки ФГП-1 с 1 % фибры из металлокорда

Таблица 5

|

Нагрузка, кН |

Прогиб, мм |

|||||

|

ГФГП-1 |

ГФГП-2 |

ГФГП-3 |

||||

|

эксп. |

расч. |

эксп. |

расч. |

эксп. |

расч. |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0,26 |

0,14 |

0,32 |

0,18 |

0,30 |

0,17 |

|

10 |

0,55 |

0,37 |

0,67 |

0,42 |

0,58 |

0,37 |

|

15 |

0,97 |

0,64 |

1,18 |

0,71 |

1,05 |

0,82 |

|

20 |

1,28 |

0,99 |

1,64 |

1,07 |

1,54 |

1,02 |

|

25 |

1,86 |

1,14 |

2,03 |

1,84 |

2,07 |

1,71 |

|

30 |

2,04 |

1,86 |

2,85 |

2,04 |

2,48 |

2,10 |

|

35 |

2,74 |

2,41 |

3,12 |

2,26 |

3,99 |

2,89 |

|

40 |

3,04 |

2,74 |

3,98 |

3,24 |

4,29 |

3,12 |

|

45 |

3,65 |

3,24 |

4,26 |

3,75 |

4,54 |

3,92 |

|

50 |

3,98 |

3,74 |

5,24 |

4,36 |

4,96 |

4,26 |

|

55 |

4,18 |

4,08 |

6,05 |

5,05 |

5,02 |

4,98 |

|

63 |

4,86 |

4,66 |

6,14 |

5,58 |

5,64 |

5,21 |

|

64 |

5,26 |

4,89 |

– |

– |

6,03 |

5,74 |

|

70 |

5,77 |

5,14 |

– |

– |

– |

– |

|

72 |

5,96 |

5,85 |

– |

– |

– |

– |

“ 50

Сравнение экспериментальных и теоретических результатов прогиба для гибридноармированных фиброгеополимеров

£ 40

CL

03 30

я

Прогиб, мм

—эксперимент —•— расчёт

Механика

Рис. 18. Прогиб балки ГФГП-1

Рис. 19. Прогиб балки ГФГП-2

Прогиб, мм

—•— эксперимент —•— расчёт

Рис. 20. Прогиб балки ГФГП-3

Таким образом, моделирование методом конечных элементов балок из моноармированных и гибридноарми-рованных фиброгеополимеров показало хорошую сходимость экспериментальных и теоретических результатов, что позволяет эффективно проектировать конструкции из разработанных материалов и прогнозировать их эксплуатационные характеристики.

Обсуждение. Самое заметное расхождение между итогами опытов и расчетов (45 %) выявлено для ФГП-2 при нагрузке 20 кН. При 15 кН обнаруженная разница — 38 %. Однако в этом и следующих случаях важно подчеркнуть невысокие абсолютные показатели. При 20 кН теоретически предполагался прогиб 1,45 мм, эксперимент показал 2,64 мм. Соответствующие данные при 15 кН — 1,14 и 1,84. При других нагрузках разница существенно меньше. Для ФГП-3 максимальное расхождение фиксируется на минимальных нагрузках: 40 % при 5 кН и 39 % при 10 кН. Если речь об абсолютных цифрах, то в первом случае расчет — 0,42 мм, эксперимент — 0,70 мм. Во втором случае — 0,95 мм и 1,56 мм соответственно. Для ФГП-1 и ФГП–1 (1 %) максимальное расхождение не превысило 27 %, причем при малых нагрузках. При нагрузках 5 кН теоретически полученный показатель прогиба по ФГП-1 — 0,35 мм, установленный опытным путем — 0,48 мм. Разница — 27 %. При нагрузке 5 кН для ФГП-1 (1 %) расчет показал прогиб 0,47 мм, эксперимент — 0,64 мм. Соответствующие данные для 10 кН — 1,05 и 1,44. Разница в обоих случаях — 27 %. Для других нагрузок — существенно меньше.

Отметим также случаи наилучшей сходимости данных расчетов и опытов. Для ФГП-1 это 8 % (нагрузка — 35 кН), для ФГП-2 — 11 % (50 кН), для ФГП-3 — 7 % (38 кН), для ФГП-1 (1 %) — 3 % (30 кН).

Результаты исследования гибридноармированных фиброгеополимеров позволяют утверждать, что самое значимое расхождение теории и экспериментов фиксируется при минимальных нагрузках (в данном случае — 5 кН). Так, для ГФГП-1 это 46,2 % (расчет показал прогиб 0,14 мм, опыт — 0,26 мм). Соответствующая разница для ГФГП-2 — 43,8 % (0,18 мм и 0,32 мм), для ГФГП-3 — 43,3 % (0,17 и 0,30). При других нагрузках расхождения меньше.

Лучшее соответствие расчетов и итогов опытов для ГФГП-1 — 1,85 %. Такой показатель зафиксировали при нагрузке 72 кН (теория — 5,85 мм, эксперимент — 5,96 мм). Наименьшее расхождение, полученное при моделировании прогиба для ГФГП-2, — 9,12 % (63 кН, соответственно 5,58 мм и 6,14 мм). Для ГФГП-3 — 0,80 % (55 кН, 4,98 мм и 5,02 мм). Как отмечалось выше, следует принимать во внимание крайне незначительные расхождения в абсолютных цифрах. И частные, и обобщенные данные представляют интерес для проектной и инженерной практики. Это подтверждает визуализация результатов работы — кривые на рис. 12–20 во многих случаях схожи или совпадают.

Заключение. Получены инновационные компоненты для производства экологически безопасных строительных материалов [17] . Экологичность обусловлена тем, что используется альтернатива цементу [18] , и это обеспечивает значительное снижение выбросов парниковых газов. Проектирование гибридноармированных фибро-геополимеров дает возможность получить высокие значения прочности — как при сжатии (от 46 МПа), так и при изгибе (от 10 МПа). При использовании гибридной фибры возможно достичь прочности при изгибе и сжатии на уровне 1:4, и это в несколько раз выше, чем для неармированных портландцементных бетонов [19] . Модуль упругости более 25 ГПа показывает хорошее сопротивление материала деформациям, что положительно влияет на прочность и устойчивость строительных конструкций [20] . Анализ гибридноармированных фиброгеополимер-ных балок методом конечных элементов подтвердил полученные экспериментальные результаты [21] .

Ниже описаны три основных результата научной работы.

-

1. Получены два вида геополимеров:

-

– моноармированные (фибра из металлокорда, полипропиленовая фибра и фибра из отходов производства базальтовой ваты — TBM);

-

– гибриднофиброармированные (металлокорд + полипропилен, металлокорд + TBM, полипропилен + TBM).

-

2. Фиброармированные геополимербетонные смеси обладают нормативными характеристиками удобоукла-дываемости, позволяющими эффективно транспортировать их к месту применения и укладывать в опалубку.

-

3. Моделирование методом конечных компонентов балок из моноармированных и гибридноармированных фиброгеополимеров показало хорошую сходимость экспериментальных и теоретических результатов, что позволяет эффективно проектировать конструкции из разработанных материалов и прогнозировать их эксплуатационные характеристики [22] .