Проектирование и испытания форсунок, изготовленных методами аддитивных технологий, для жидкостного ракетного двигателя малой тяги

Автор: Журавлев В.Ю., Манохина Э.С., Толстопятов М.И.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1 т.26, 2025 года.

Бесплатный доступ

Современные жидкостные ракетные двигатели малой тяги (ЖРДМТ) представляют собой сложные инженерные конструкции, к которым предъявляются очень высокие требования по эффективности, надёжности и экономичности. Для подтверждения характеристик разрабатываемых изделий необходим комплекс испытаний опытных образцов, позволяющий проверить их работоспособность в условиях, приближенных к реальным. В рамках данной работы был проведён термодинамический расчёт контура камеры ЖРДМТ для топливных компонентов, таких как жидкий керосин и газообразный кислород. Методика расчёта форсунок, использованная в работе, основана на применении критериев подобия. Это позволяет осуществлять переход от малогабаритных форсунок к форсункам, пригодным для испытаний в полномасштабных условиях, включая стендовые испытания с использованием метода «гидропролив». Для проведения испытаний была создана специализированная испытательная установка, позволяющая тестировать форсунки, изготовленные с применением современных аддитивных технологий, таких как 3D-печать из полимерных материалов. Это не только снижает стоимость создания прототипов, но и ускоряет процесс тестирования. Испытания форсунок на стенде играют ключевую роль в проверке их работоспособности. Этот метод испытаний позволяет исследовать поведение форсунок в условиях, максимально приближенных к эксплуатационным. В рамках данного исследования использовались форсунки, изготовленные с применением аддитивных технологий из полимерного пластика. Применение таких материалов на начальных этапах тестирования позволило сократить затраты и временные ресурсы на производство опытных образцов. Во время испытаний форсунки подвергались воздействию жидкости под заданным перепадом давления, что позволяло оценить их работоспособность, равномерность распределения топлива. Результаты проведённых испытаний продемонстрировали высокую степень соответствия теоретических расчетов с фактическими данными. Форсунки показали устойчивую работу, соответствующую расчетным характеристикам, а также доказали свою пригодность для дальнейших этапов разработки. Применение аддитивных технологий при изготовлении форсунок подтвердило свою эффективность, позволив сократить цикл создания прототипов и снизить затраты на их производство. Кроме того, методика «гидропролива» показала себя как надёжный способ проверки и верификации рабочих характеристик форсунок, что является важным этапом на пути к их внедрению в реальную эксплуатацию. Таким образом, предложенная методика, включающая использование критериев подобия и аддитивных технологий, позволяет существенно упростить процесс разработки и испытаний, повысить их точность и приблизить к реальным условиям эксплуатации. Это особенно важно для повышения надёжности и качества конечных изделий, используемых в ракетно-космической технике, что способствует снижению рисков при эксплуатации.

Смесеобразование, смесительная головка, жидкостной ракетный двигатель, двигатель малой тяги, испытания

Короткий адрес: https://sciup.org/148330588

IDR: 148330588 | УДК: 621.454.2 | DOI: 10.31772/2712-8970-2025-26-1-83-93

Текст научной статьи Проектирование и испытания форсунок, изготовленных методами аддитивных технологий, для жидкостного ракетного двигателя малой тяги

В последние годы наблюдается значительное развитие технологий производства жидкостных ракетных двигателей (ЖРД) [1–4], особенно малой тяги, которые находят широкое применение в аэрокосмической отрасли. Совершенствование этих двигателей требует не только разработки новых конструкций, но и модернизации существующих стендов для их испытаний. Использование стенда для учебно-демонстрационных занятий также позволит повысить качество подготовки студентов, обучающихся по данному направлению. Одним из таких стендов является испытательный комплекс СибГУ им. М. Ф. Решетнева [5], предназначенный для огневых испытаний ракетных двигателей с такими компонентами, как «газообразный кислород» и «газообразный метан». Несмотря на успешное функционирование данного стенда, появилась необходимость в его модернизации для испытаний ракетных двигателей, работающих на компонентах «жидкий керосин» и «газообразный метан». Основной причиной этого является необходимость обеспечения более качественного охлаждения камеры двигателя, что в перспективе позволит увеличить время работы двигателя и обеспечит более высокое сопротивление камеры воздействию высокой температуры продуктов сгорания.

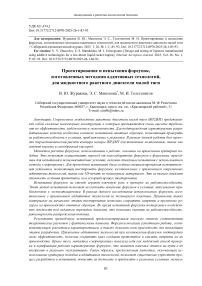

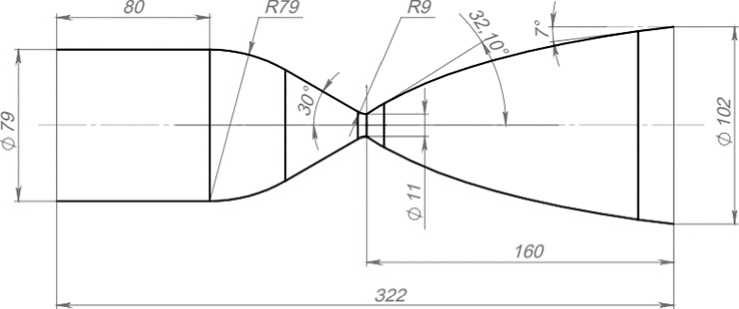

В рамках модернизации стенда для огневых испытаний жидкостных ракетных двигателей малой тяги (ЖРД МТ), предназначенных для работы на жидком керосине и газообразном метане, была проведена серия термодинамических расчетов камеры двигателя. Целью этих расчетов было определение геометрических параметров действительного соотношения компонентов топлива и их массовый расход, а также температур продуктов сгорания и удельного импульса. Термодинамический расчет осуществлен с помощью методики [6; 7], исходные данные для выполнения расчета и основные полученные результаты представлены в табл. 1. Газодинамический контур и трехмерная модель камеры двигателя, полученной в ходе расчета, представлены на рис. 1 и 2.

Таблица 1

Смесительная головка, спроектированная с учетом изготовления методом 3D-печати

|

Исходные данные |

|

|

Окислитель |

O 2 |

|

Горючее |

Т1 |

|

Давление в камере |

1 МПа |

|

Давление на срезе сопла |

0,00084 МПа |

|

Давление наружное |

0,00001 МПа |

|

Тяга |

200 Н |

|

Результаты расчетов |

|

|

Массовый расход |

0,062 кг/с |

|

Расход горючего |

0,02 кг/с |

|

Расход окислителя |

0,042 кг/с |

|

Температура в КС |

3256 К |

|

Температура на срезе сопла |

1026 К |

|

Удельный импульс |

3480 м/с |

|

Коэффициент избытка окислителя в ядре КС |

0,909 |

|

Коэффициент избытка окислителя для пристеночного слоя |

0,07 |

|

Средний коэффициент избытка окислителя |

0,6 |

Рис. 1. Газодинамический контур камеры двигателя

-

Fig. 1. Gas-dynamic circuit of the engine chamber

Рис. 2. 3D-модель камеры двигателя

-

Fig. 2. 3D model of the engine chamber

Постановка задачи

Проектирование новой смесительной головки для ЖРД является критически важным этапом, поскольку от эффективности смешивания компонентов топлива зависит стабильность и эффективность работы двигателя. Основная задача смесительной головки – обеспечить равномерное смешивание жидкого керосина и газообразного метана, что позволяет достичь полного и эффективного сгорания топлива. Наиболее важные и сложные процессы в двигателе протекают в камере сгорания. Их характер определяется топливом и смесительной головкой. В качестве прототипа для смесительной головки использована камера ЖРД МТ, работающая на компонентах «газообразный метан – газообразный кислород» [1–4], что позволило свести задачу о проектировании смесительной головки к задаче проектирования форсунки горючего – жидкий керосин.

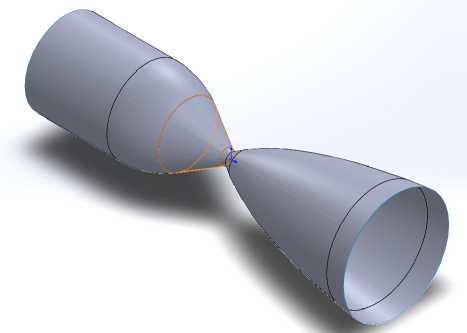

В качестве форсунки горючего выбрана однокомпонентная центробежная форсунка с тангенциальным подводом компонента. Схема форсунки с основными обозначениями представлена на рис. 3.

Рис. 3. Расчетная схема форсунки горючего

-

Fig. 3. Design diagram nozzle

При проектировании однокомпонентной форсунки учитывались различные углы раскрытия факела 2α, перепады давления ∆P, геометрическая характеристика форсунки А:

А =

R вх r c

2 вх r вх

Коэффициент расхода форсунки μ:

М = Ф

Ф

2 -ф ,

где φ – коэффициент живого сечения сопла форсунки:

ф= i - r 2

r с 2

(

AA 2 1 A A 2 1

3 э= + + 3 э= -..

V 2^2 X 8 27 У 2^2 У 8 27

к 2

Эквивалентная геометрическая характеристика форсунки , учитывающая влияние вязкости реальной жидкости ,

А э =

А

1 + R х ( R bx + ds х — Г ) вх вх вх c

где λ – коэффициент трения , определяемый при условиях на входе в форсунку .

Коэффициент трения при условиях на входе в форсунку λ определяется с помощью эмпири ческой зависимости :

25,8

lg ^ ^2,58

( lg R вх )

— 2.

Число Рейнольдса на входе в форсунку:

Re

4 m ф

вх

где η – динамическая вязкость компонента топлива, подаваемого через форсунку, ṁ ф – массовый расход компонента через форсунку.

Параметры для выполнения расчетов

В результате расчетов по методике [8–11] были разработаны три варианта форсунки для жидкого керосина, геометрические размеры представлены в табл. 2.

Таблица 2

Геометрические размеры форсунок под керосин

|

Угол распыла, град |

90 |

100 |

110 |

|

Внутренний радиус, rс, мм |

0,56 |

0,6 |

0,7 |

|

Внешний радиус входа, Rвх, мм |

1,12 |

1,2 |

1,4 |

|

Внутренний радиус входа, rвх, мм |

0,35 |

0,29 |

0,27 |

|

Длина сопла l с, мм |

0,89 |

0,96 |

1,12 |

|

Высота форсунки, h, мм |

1,12 |

1,2 |

1,4 |

|

Радиус закрутки, Rз, мм |

1,47 |

1,49 |

1,67 |

С целью подтверждения полученных результатов расчета, было принято решении о проведении испытаний форсунки на гидропролив на специальном стенде. Поскольку непосредственное использование жидкого керосина невозможно из-за конструкции стенда, исследование параметров распыла форсунки проводится на рабочей жидкости – воде.

Для подобия двух и большего количества гидродинамических процессов должны быть одинаковыми (idem) одноименные коэффициенты: критерий Эйлера – Eu и критерий Рейнольдса – Re в полостях форсунки:

p* C L

Eu = —и Re = —, ρC2 υ где С – скорость; υ – кинематическая вязкость; L – диаметр сопла форсунки; ρ – плотность; р – давление.

Таким образом, гидродинамическое подобие полостей форсунок на воде и жидком керосине будет достигнуто соответствием коэффициентов. Для оценки результатов испытаний на рабочем теле (вода) и пересчете на рабочее тело (жидкий керосин) использованы параметры жидкостей, представленные в табл. 3.

По полученным значениям проведено сравнение критериев подобия двух жидкостей для форсунок с различными углами раскрытия (90, 100, 110). Результаты расчетов критериев подобия форсунок представлены в табл. 4.

Таблица 3

Параметры жидкостей

|

Керосин |

Вода |

||

|

Кинематическая вязкость ϑ, м2/с |

0,00000182 |

Кинематическая вязкость ϑ, м2/с |

0,00000115 |

|

Плотность ρ, кг/м3 |

819 |

Плотность ρ, кг/м3 |

1000 |

|

Диаметр сопла форсунки |

Диаметр сопла форсунки |

||

|

L 90, м |

0,00112 |

L 90, м |

0,00107 |

|

L 100, м |

0,0012 |

L 100, м |

0,00117 |

|

L 110, м |

0,0014 |

L 110, м |

0,00131 |

|

Давление |

Давление |

||

|

P90, МПа |

1,25 |

P90, МПа |

1,25 |

|

P100, МПа |

1,4 |

P100, МПа |

1,4 |

|

P110, МПа |

1 |

P110, МПа |

1 |

Таблица 4

Результаты расчетов критериев подобия форсунок

|

Для Керосина 90º 8,89 - 0,00112 0,00000182 C = m =---00 O 72— = 8,89 м/с P Fc 819 • 9,883-10 -7 1,25 - 10 6 Eu = —-----? = 19,3 819 - 8,89 2 |

Для Воды 90º D 8,05 - 0,00107 Re = —---------= 5557 e 0,00000155 r m 0,0072 , C = — =-----2--------=7 = 8,05 м/с P Fc 1000 - 8,944 - 10 -7 j, 1,25 - 10 6 Eu = — ------T- = 19,3 1000 - 8,05 2 |

|

Для Керосина 100º Re = 7,78 - 0,0012 = 5129 0,00000182 „ m 0,0072 - „„ , C = — =--------- = 7,78 м/с P Fc 819 - 1,13 - 10 - 6 , 6 Eu = -22420— = 2 8,2 819 - 7,782 |

Для Воды 100º Re = 6,73 - 0,00107 = 5080 e 0,00000155 „ m 0,0072 , , C = — =----2------ г = 6,73 м/с P Fc 1000 - 1,07 - 10 - 6 ’ г 1,4 - 10 6 Eu = = 31 1000 - 6,732 |

|

Для Керосина 110º Re = 7,78 - 0,0014 = 5984 e 0,00000182 r m 0,0072 , C = — =----------г = 5,7 м/с P Fc 819 - 1,54 - 10 - 6 ’ г 1 - 10 6 n Eu =------? = 31 819 - 5,72 |

Для Воды 110º Re = 5,3 - 0,00131 = 4479 0,00000155 r tn 0,0072 _ , C = = = 5,3 м/с P Fc 1000 - 1,35 - 10 - 6 ’ г 1 - 10 6 n Eu == 31 1000 - 5,32 |

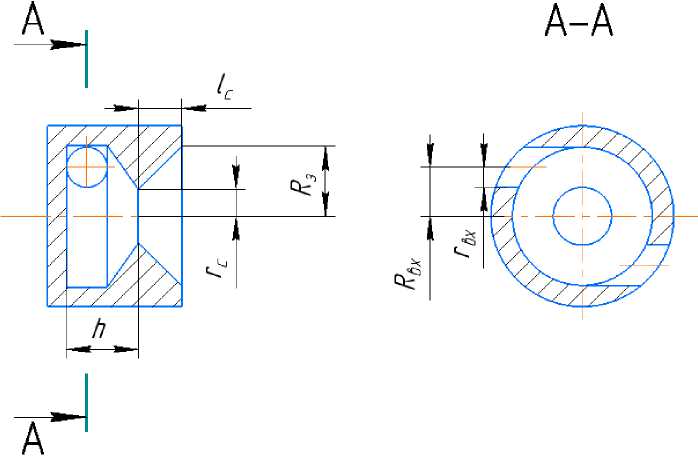

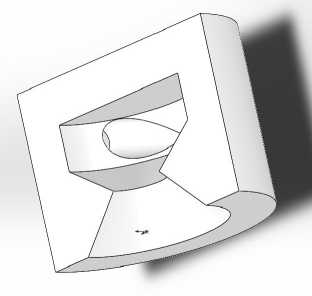

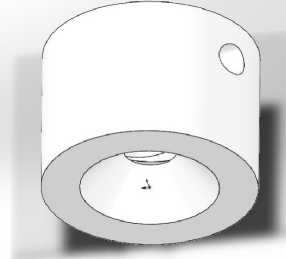

Отклонение коэффициентов Eu и Re не превышает 5 %, следовательно, гидродинамические процессы в полостях форсунки жидкого керосина и форсунки воды подобны. Эти результаты позволили получить геометрические размеры форсунки для испытаний при проливе водой. Геометрические размеры форсунок для гидропролива водой на испытательном стенде представлены в табл. 5, трехмерные модели форсунки для последующей печати на 3D-принтере представлены на рис. 4 и 5.

Геометрические размеры форсунок для гидропролива на стенде

Таблица 5

|

Угол распыла, град |

90 |

100 |

110 |

|

Внутренний радиус, rс, мм |

0,53 |

0,58 |

0,65 |

|

Внешний радиус входа, Rвх, мм |

1,07 |

1,17 |

1,15 |

|

Внутренний радиус входа, rвх, мм |

0,33 |

0,28 |

0,24 |

|

Длина сопла lс, мм |

0,86 |

0,94 |

1,05 |

|

Высота форсунки, h, мм |

1,07 |

1,17 |

1,15 |

|

Радиус закрутки, Rз, мм |

1,4 |

1,45 |

1,4 |

Рис. 4. 3D-модель форсунки в разрезе

Рис. 5. 3D-модель форсунки

Fig. 4. 3D cross-sectional model of the nozzle

Fig. 5. 3D model of nozzle

Экспериментальное исследование

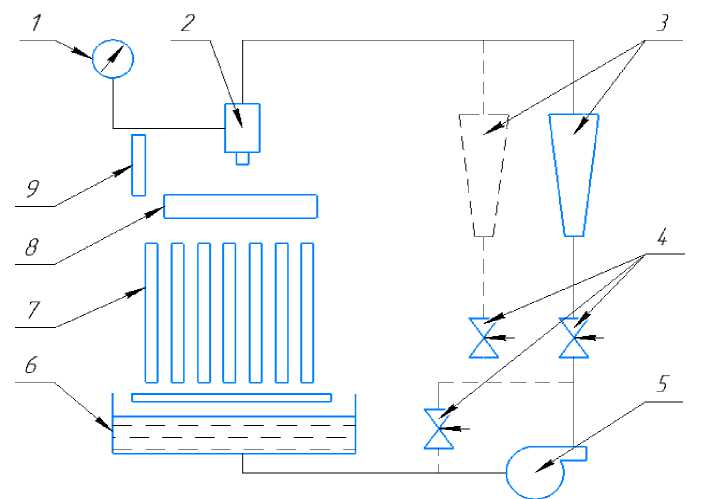

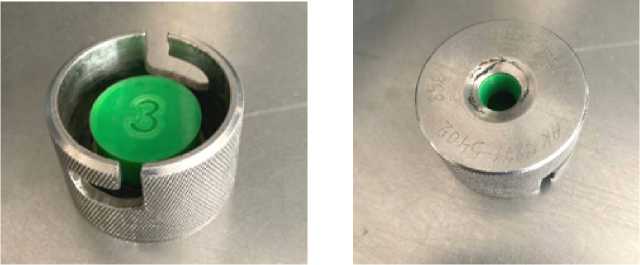

Следующим этапом работы являлась печать на 3D принтере форсунок с разными геометрическими параметрами и углами раскрытия сопла для проведения последующих испытаний на стенде гидропролива. Целью этого исследования было проведение анализа изменения направления потоков в зависимости от геометрии и угла распыла для определения лучшей конфигурации геометрических размеров и качества распыла, а также равномерности факела форсунок. Схема установки представлена на рис. 6.

Рис. 6. Схема установки для испытания форсунок:

1 – манометр; 2 – форсунка; 3 – ротаметр; 4 – вентиль; 5 – насос; 6 – бак с водой;

7 – стеклянные трубки; 8 – насадки для снятия распыленной воды по радиусу или окружности;

9 – приспособление для измерения угла факела распыла

-

Fig. 6. Installation diagram for testing nozzles:

-

1 – pressure gauge; 2 – nozzle; 3 – rotameter; 4 – valve; 5 – pump; 6 – water tank; 7 – glass tubes; 8 – nozzles for removing sprayed water along a radius or circle; 9 – device for measuring the angle of the spray torch

Рабочим телом на установке является вода. Вода из бака 6 насосом 5 через вентиль 4 и ротаметр 3 подается на вход в форсунку 2 (рис. 7 и 8). Требуемый перепад давления на форсунке настраивается вентилем 4 и измеряется манометром 1 . Расход воды измеряется ротаметром 3 или по обьему слитой воды за известное время. Угол факела распыла измеряется визуальным способом с помощью специального приспособления 9 (рис. 9). Для снятия распределения распыленной жидкости по окружности или радиусу служат насадки 8 , из секций которых вода сливается в стеклянные трубки 7 , где измеряется ее уровень. Заливка воды в бак производится из водопровода.

а б

Рис. 7. Установленная форсунка во втулку для пролива

Fig. 7. Installed nozzle in the bushing for spillage

Рис. 8. Установленная втулка с форсункой на стенде

Рис. 9. Пролив форсунок

Fig. 9. Nozzle testing

Fig. 8. Installed bushing with nozzle on a stand

Результаты исследований

Факел распыла центробежной форсунки является важным параметром, определяющим эффективность смешивания топлива с окислителем и, как следствие, качество сгорания в камере жидкостного ракетного двигателя (ЖРД). В зависимости от условий эксплуатации и конструкции форсунки, форма факела распыла может существенно изменяться, что оказывает влияние на процесс горения. Основные типы факелов включают конус, тюльпан и пузырь, которые формируются в зависимости от перепада давления и действия различных сил, таких как инерционные и силы поверхностного натяжения жидкости [12–15].

Результаты пролива трех вариантов форсунок из табл. 5 представлены в табл. 6–8. Каждый экземпляр проливался по 3 раза при различных значениях давления из заданного диапазона, чтобы определить среднее значение.

Таблица 6

Форсунка 1, усредненные значения

|

2α (угол распыла), град. |

40 |

50 |

50 |

|

m (массовый расход), г/с |

122,15 |

152,55 |

178,6 |

|

P (давление на входе в форсунку), МПа |

0,0784 |

0,141 |

0,204 |

Таблица 7

Форсунка 2, усредненные значения

|

2α (угол распыла), град. |

57,5 |

60 |

70 |

|

m (массовый расход), г/с |

100,5 |

128,7 |

143,8 |

|

P (давление на входе в форсунку), МПа |

0,0784 |

0,141 |

0,204 |

Таблица 8

Форсунка 3, усредненные значения

|

2α (угол распыла), град. |

67,5 |

75 |

80 |

|

m (массовый расход), г/с |

80,8 |

104,3 |

131 |

|

P (давление на входе в форсунку), МПа |

0,0784 |

0,141 |

0,204 |

Заключение

По представленным результатам можно сделать вывод, что наилучшими показателями обладает форсунка 3 (табл. 8). Процесс пролива данной форсунки с фиксацией угла факела распыла и формой «конус» представлен на рис. 9.

Представленная методика, включающая в себя использование критериев подобия, а также методы аддитивных технологий, позволяет существенно упростить процесс отработки и максимально приблизить процесс испытаний к реальным условиям эксплуатации форсунок.