Проектирование инструмента и технологии для получения полых профилей комбинированными методами обработки

Автор: Сидельников Сергей Борисович, Довженко Николай Николаевич, Соколов Руслан Евгеньевич, Пещанский Алексей Сергеевич, Плетюхин Александр Сергеевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Статья в выпуске: 5 (12), 2006 года.

Бесплатный доступ

Дана методика автоматизации проектирования процесса совмещенной прокатки-прессования для получения полых сварных профилей из цветных металлов и сплавов. Приведены описания подсистемы системы автоматического проектирования и примеры проектирования технологии и инструмента с ее помощью.

Короткий адрес: https://sciup.org/148175326

IDR: 148175326 | УДК: 621.777

Текст краткого сообщения Проектирование инструмента и технологии для получения полых профилей комбинированными методами обработки

В последнее время все большее развитие получают процессы комбинированной обработки цветных металлов и сплавов [1], в качестве которых для формоизменения заготовки в одном очаге деформации могут использоваться такие операции, как прокатка, прессование, волочение и др. Одним из самых перспективных методов для изготовления сплошных и полых профилей небольшого поперечного сечения является процесс совмещенной прокатки-прессования (СПП). С его помощью, например, из алюминиевых сплавов можно получать полые профили по технологической схеме со сваркой в очаге деформации как с использованием варианта получения труб из одной заготовки [2], так и из двух [3]. При этом вопросы проектирования технологии и инструмента остаются практически неохваченными, что значительно затрудняет промышленное использование этих методов обработки для получения полых профилей небольших размеров для радиаторных трубок, полых профилей для систем охлаждения холодильных установок, волноводов и т. п.

В данной статье приведены методика проектирования инструмента для совмещенной прокатки-прессования полых профилей и описание программного обеспечения для их расчетов.

Для проектирования инструмента следует подготовить технологическую информацию, определить возможность устойчивого протекания (реализуемость) процесса, произвести расчет энергосиловых параметров. Исходя из этого, методику проектирования можно представить в виде следующей последовательности действий:

-

– проектирование валкового инструмента;

-

– назначение предварительных размеров матрицы;

-

– проектирование рассекателя;

-

– проектирование матрицы;

-

– корректировка размеров калибра;

-

– расчет усилий деформации;

-

– проверка реализуемости процесса.

На первом этапе проектирования задают основные параметры валкового инструмента. При этом выбирают прокатный стан (установку СПП), а затем, исходя из его характеристик (диаметра валков, мощности приводного электродвигателя и др.), задают предварительные размеры заготовки и матрицы. Далее определяют размеры валков и калибра, в том числе диаметры валков по выступу и врезу, а также по бочке валков, после чего на- значают относительное обжатие при прокатке, которое должно быть не менее 50 %.

На втором этапе проектируют прессовый инструмент, при этом выбирают размеры поперечного сечения зеркала матрицы с учетом высоты калибра и ее удаление от общей оси валков. Далее задают диаметр ее калибрующего отверстия, количество каналов, размеры сварной камеры, производят размещение профиля на зеркале матрицы и рассчитывают коэффициент вытяжки (как правило, для рассматриваемых комбинированных процессов характерно одноканальное прессование). Затем конструируется рассекатель, при этом выбирают его тип, размеры и форму питающих каналов, как и при обычном проектировании инструмента при традиционном прямом прессовании полых профилей [4].

На третьем этапе корректируют размеры калибра в соответствии со спроектированным прессовым инструментом и окончательно рассчитывают все технологические параметры деформации и энергосиловые характеристики процесса. Полное усилие прессования находят по формуле [4]

Рпр = P +Цкан • P2 , где P1 – усилие для прессования металла в каналы рассекателя; μкан – значение вытяжки в каналах рассекателя; P2 – усилие для прессования металла из камеры сварки в калибрующее отверстие матрицы.

На последнем этапе проводят оценку реализуемости (устойчивости) процесса по методике [1] и, в случае необходимости, повторяют этап проектирования, изменив технологические параметры процесса (обжатие при прокатке, вытяжку при прессовании и т. д.). Для окончательного варианта рассчитывают все энергосиловые параметры (подводимые валками усилия, составляющие усилия прессования) [1].

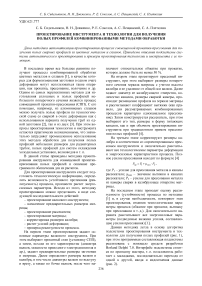

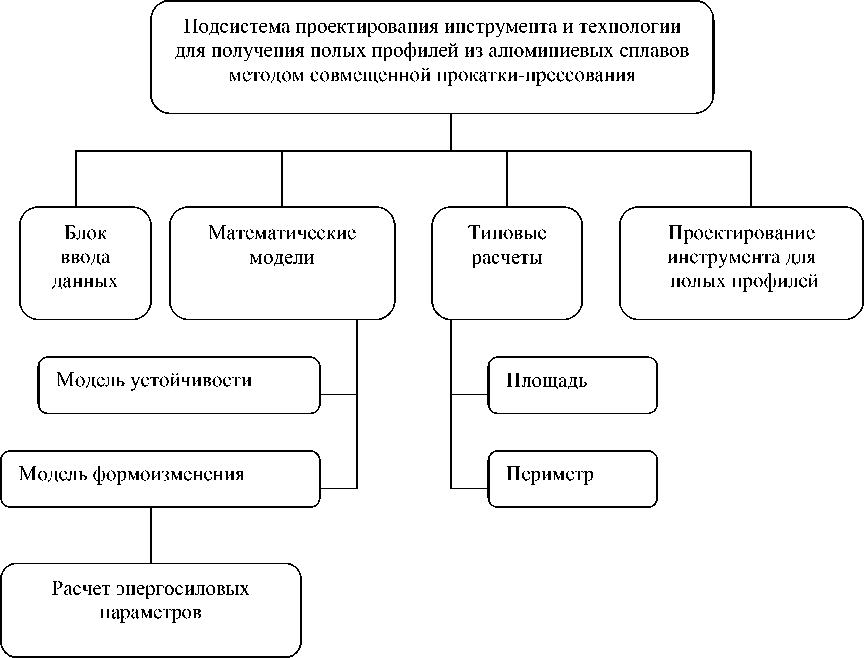

Данная методика легла в основу алгоритма подсистемы проектирования инструмента и технологии для получения полых профилей (рис. 1), при этом программная составляющая подсистемы реализована с помощью средств разработки Borland Delphi 7.0. Интерфейс подсистемы стоится по принципу мастера, т. е. пользователь работает с закладками, последовательно переходя от одной к другой, вводя и видоизменяя данные (рис. 2).

Вестник Сибирского государственного аэрокосмического университета имени академика М. Ф. Решетнева

Рис. 1. Структурная схема подсистемы САПР «INPRESS»

Рис. 2. Пример интерфейса подсистемы

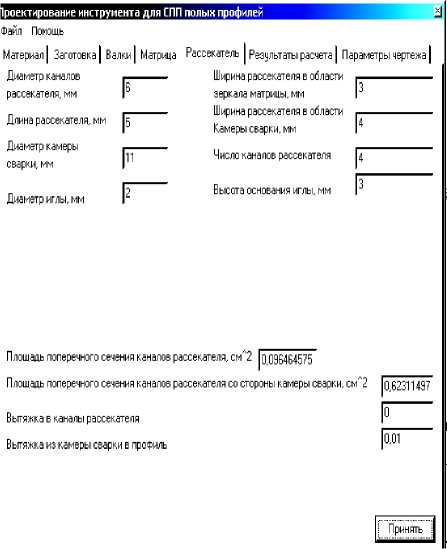

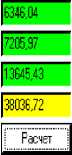

Таким образом, созданная подсистема, которая является составной частью САПР «INPRESS» [5], позволяет рассчитать параметры валкового и прессового инструмента (рис. 3), определить усилие деформации, провести проверку реализуемо- сти процесса (рис. 4) и, передав графические объекты в систему AutoCAD, оформить рабочие чертежи инструмента.

Файл Помощь

Материал | Заготовка | Валки | Матрица | Рассекатель Результаты расчета | Параметры чертежа |

У гол захвата заготовки валком с выступом, град. |э70

У гол захвата заготовки валком с ручьём, град |10,50

П лошадь контакта заготовки с гребнем верхнего валка, ммЛ2 |435,41

П лощадь контакта заготовки с дном ручья нижнего валка, мм"2 |399,11

П лощадь контакта заготовки с боковой поверхностью нижнего валка, ммА2

Среднее значение напряжения контактного! трения на поверхности калибра, МПа |G9,00

Усилие подводимое ■.......... Усилие подводимое ------ валком с выступом, Н 130043,16 валком с ручьём, Н I '|"|,:'-" "

., ,, h29746 71 Усилие необходимое дляосуществления

У силие подводимое валками, Н J „ .. ------------- основной деформации, К |396,98

У силие для преодоления трения на боковой .. ,

, . Усилие неоОходимое для прессования заготовки поверхности обжимающей ,------------- ..-------------

11 в каналы плоского рассекателя, К 4149

части пластической зоны, Н г

У силие для осуществления основной деформации Усилие для преодоления трения на боковой при прессовании в матричный ,— канал из камеры сварки, Н г^2

поверхности обжимающей части пластической зоны в камере сварки, Н

У силие для преодоления трения по поверхности калибрующего пояска матрицы, К

Усилие необходимое для прессования металла из камеры сварки в канал матрицы, Н

Полное усилие необходимое для осуществления процесса прессования, Н

Рис. 3. Пример проектирования матрицы

Файл Помощь

Материал | Заготовка | Валки | Матрица | Рассекатель Результаты расчета | Параметры чертежа |

У гол захвата заготовки валком с выступом, град. |ЁГтО

У гол захвата заготовки валком с ручьём, град |10,50

П лощадь контакта заготовки с гребнем верхнего валка, ммЛ2 |435,41

П лощадь контакта заготовки с дном ручья нижнего валка, ммЛ2 |399,11

П лощадь контакта заготовки с боковой поверхностью нижнего валка, ммЛ2 11045,87

Среднее значение напряжения контактного трения на поверхности калибра, МПa Едпп

|

Усилие подводимое валком с выступом, Н |

130043,16 |

- Усилие подводимое валком с ручьём, Н |

|99703,55 |

|

Усилие подводимое валками, Н |

|129746,71 |

Усилие необходимое дляосуществления |

|

|

основной деформации, Н |

|996,98 |

||

|

Усилие для преодоления трения на боковой |

|||

|

поверхности обжимающей |

усилие неооходимое для прессования заготовки |

||

|

13746,59 |

в; каналы плоского рассекателя, Н |

|4143,57 |

|

|

части пластической зоны, Н |

|||

Усилие для осуществления основной деформации Усилие для преодоления трения на боковой при прессовании в матричный ,—-------- поверхности обжимающей части пластической канал из камеры сварки, Н I ^'^ зоны в камере сварки, Н

Усилие для преодоления трения по поверхности калибрующего пояска матрицы, Н

Усилие необходимое для прессования металла из камеры сварки в канал матрицы, Н

Полное усилие необходимое для осуществления процесса прессования, Н

Показатель устойчивости Ь^ %

6346,04

7205,97

13645,43

38036,72

1 Расчет

Рис. 4. Пример расчета усилия деформации и проверки устойчивости процесса