Проектирование электромобиля-трайка на базе параметрических CAD/CAE-моделей

Автор: Чугунов Михаил Владимирович, Полунина Ирина Николаевна, Пьянзин Антон Михайлович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 3, 2020 года.

Бесплатный доступ

Введение. Национальные технологические инициативы, направленные на разработку и внедрение в инженерную практику средств High-Tech и основанные на концепции «Индустрия 4.0», требуют соответствующих технических решений для всех этапов жизненного цикла изделия от проектирования до утилизации. Реализация концепции предполагает формирование технологических групп и рынков по разным направлениям, в частности Auto.Net. При этом стадия проектирования изделия является базовой и должна быть реализована в форме, обеспечивающей весь жизненный цикл изделия на принципах этой концепции. Материалы и методы. В статье представлена методика и результаты проектирования электромобиля-трайка в среде интегрированных CAD/CAE-систем. Процесс проектирования представляет собой разработку цифровых параметрических моделей разного типа и уровня по принципу сверху-вниз и снизу-вверх. Параметрические свойства моделей обеспечивают возможности эффективной многовариантной разработки проектных решений, включая конструирование, анализ, оптимизацию. Проектные решения разработаны в среде CAD/CAE/CAM/PDM/PLM SolidWorks (Motion, Simulation). Результаты исследования. Результатами исследования являются рациональные траектории проектирования конструкций рассматриваемого класса в среде SolidWorks, а также проектное решение электромобиля-трайка в виде системы интегрированных параметрических моделей, включая 3D-модели деталей и сборок, модели теоретической механики, конечно-элементные модели для решения задач механики деформируемого твердого тела в виде линейной и нелинейной статики, линейной и нелинейной динамики. Для наглядности приводятся видеоролики, иллюстрирующие полученные результаты. Обсуждение и заключение. В исследовании представлена траектория проектирования электромобиля-трайка, основанная на корректной постановке задач проектирования и предусматривающая рациональный выбор средств, инструментов и технологий из штатного функционала SolidWorks. Траектория проектирования обеспечивает как эффективное решение задач проектирования, так и оценку адекватности полученных результатов. В части возможной перспективы этой работы следует указать решение оптимизационных задач по различным критериям эффективности проекта, разработку интегрированной (цифровой и натурной) модели электромобиля-трайка, в цифровой части отвечающей требованиям, предъявляемым к цифровым двойникам. При этом двунаправленные ассоциативные связи между виртуальной и натурной составляющими интегрированной модели позволят решить ряд дополнительных задач: контроль точности цифровых моделей, наделение цифровой модели синергетическими свойствами, планирование траектории движения и беспилотное управление на принципах IoT (интернета вещей).

Электромобиль, динамика и прочность, моделирование транспортных средств, мкэ, цифровой двойник для электромобиля

Короткий адрес: https://sciup.org/147221969

IDR: 147221969 | УДК: 629.3.01:004.94 | DOI: 10.15507/2658-4123.030.202003.464-479

Текст научной статьи Проектирование электромобиля-трайка на базе параметрических CAD/CAE-моделей

Национальные технологические инициативы (НТИ), основанные на концепции «Индустрия 4.0», предусматривают существенное расширение технологических сред по составу, совершенствование их структуры, повышение эффективности методов конструкторской и технологической подготовки производства1 [1]. При этом этап проектирования производственного процесса является базовым, включает в себя разработку интегрированных моделей проектируемого объекта разного типа и должен быть реализован в форме, обеспечивающей весь жизненный цикл изделия на принципах концепции [2].

Современное методы и средства проектирования (в частности CAD/CAE), по существу, представляют собой технологии Hi-Tech и отличаются высокой эффективностью. Они изменили содержание не только проектно-конструкторской, но и исследовательской деятельности прикладного характера. В этих условиях решение инженерных задач для широкого спектра технических систем сводится к корректной постановке задачи, рациональному выбору средств, инструментов и технологий ее решения, обоснованной оценке и интерпретации полученных результатов. Математические и программно-алгоритмические модели разрабатываются, как правило, в виде приложений к уже существующим системам в тех случаях, когда штатный функционал этих систем не позволяет решить поставленную задачу в полном объеме.

Поскольку тяжелые CAD/CAE-си-стемы обладают весьма широким, разнообразным функционалом и развитым интерфейсом, то актуальной является проблема формирования рациональной (оптимальной) траектории проектирования, которая состоит в обоснованном выборе типа используемых моделей, а также инструментов и методов для их разработки и анализа. Эта траектория всегда специфична как для объекта, так и для среды проектирования.

В данной работе рассматривается задача формирования траектории проектирования для электромобиля-трайка в среде SolidWorks (Motion Simulation). В качестве основного инструмента используется параметризация разрабатываемых моделей как на уровне CAD-, так и на уровне CAE-сред. Таким образом, результатом проектирования является цифровая интегрированная параметрическая модель конструкции. Необходимо уточнить смысл используемых нами понятий (параметризация и интегрированность моделей), которые в литературе часто трактуются неоднозначно. Параметрические модели обладают двумя основными свойствами: зависимость модели от набора переменных, варьируемых в заданном диапазоне; независимость сформированных в процессе проектирования взаимосвязей (отношений) от значения переменных. Интегрированность модели состоит в реализации двунаправленных ассоциативных связей между составляющими ее моделями разного типа и уровня.

Обзор литературы

Преимущества параметрического проектирования проявляют себя в двух основных аспектах: повышение творческого потенциала конструктора при вариантном проектировании; упрощение постановки и решения задачи параметрической оптимизации, если все или часть параметров модели рассматриваются в качестве управляемых.

Как правило, в литературе даются различные техники и подходы к параметризации именно в этих двух аспектах2.

При разработке интегрированных моделей параметризация имеет свои специфические особенности. Так, в интегрированных CAD/CAE-средах параметризация конечно-элементной модели предполагает ассоциативные связи между глобальными переменными и конечно-элементной сеткой. Вопросы подобного рода подробно рассмотрены в ряде работ3 [3]. Следует отметить также, что каждый конкретный вариант параметризации тесно связан с типом модели твердого тела (объемное тело, оболочка, стержневая система и т. д.) и с постановкой задачи в целом. Так, для автомобильной техники вопросы параметризации рассмотрены в следующих аспектах: из условий безопасности водителя, для проектирования несущих систем и ку-зова4 [4].

Среди задач анализа конструкции следует прежде всего выделить задачи многотельной механики, рассматривающей системы тел (подрессоренных и неподрессоренных масс), связанных между собой при помощи упругих и диссипативных элементов. В математической части решение задачи сводит- ся к системам дифференциальных и алгебраических уравнений5.

Для реальных конструкций такие модели включают в себя несколько десятков (или более) твердых тел, что существенно усложняет как аналитический вывод уравнений движения, так и их решение.

Технологии проектирования и анализа проектных решений в среде современных CAD/CAE-систем не предполагают непосредственное формирование пользователем математических моделей, однако корректная постановка задачи невозможна без глубокого знания и понимания базовых положений механики твердого тела6.

Технические особенности самой конструкции и технологические аспекты ее анализа в той или иной среде проявляют себя в необходимости интегрировать разные программные среды. Так, решение задачи многотельной механики реализовано в интегрированных средах EULER и CAE Fidesys [5].

Чаще всего в литературе приводятся результаты решения частных задач для анализа состояния и поведения элементов конструкции автомобиля. В таких случаях весьма важной проблемой является выбор и реализация средств интеграции программных систем разного типа.

В одной из работ выполнено моделирование на основе Matlab/Simulink и Universal Mechanism для взаимодействия шины с опорной поверхностью и модель антиблокировочной системы тормозов (АБС) в целом [6]. Задача анализа эксплуатационной нагруженности рамы автомобиля решена в другой работе, при этом последовательность нагружения формируется в системе FRUND, а анализ напряженно-деформированного состояния – в системах SolidWorks Simulation и Ansys [7]. Представлен обзор программных средств, поддерживающих интеграцию в виде Standalone и AddIn приложений [8]. Для инженера второй вариант является предпочтительней, поскольку непосредственно позволяет решать задачу проектирования во взаимосвязи с другими этапами жизненного цикла изделия, используя единый программный и пользовательский интерфейс CAD/CAM/CAE/CAPP/ PDM/PLM.

Выполнен сравнительный анализ динамических характеристик автомобиля на базе Truck-Sim и ADAMS на разных сценариях поведения, рассматриваются вопросы прочности для шаровой опоры передней подвески автомобиля, в частности выполнен конечно-элементный анализ пальца шаровой опоры [9; 10]. Подробно рассмотрены вопросы моделирования и анализа кинематических пар (шарнирных соединений), актуальных для систем автомобильных подвесок и конструкции автомобиля в целом, конструктивные и кинематические схемы, а также исследованы возможные модели для подвесок [11–14]. Выполнен анализ несущих систем автомобиля [15; 16].

Представлены концептуальные аспекты интеграции инструментов и объектов 3D-моделирования с программными средами решения задач динамического анализа, реализованными в виде объектно-ориентированной библиотеки DAMOS-C [17]. Такой подход позволяет внедрить собственные математические модели в CAE-среды на уровне исходных текстов.

Том 30, № 3. 2020

Задачи моделирования автомобиля, включая все его системы в их взаимосвязи и в одной интегрированной среде, в литературе встречаются, как правило, в упрощенном виде [18]. Исключением является работа С. Алексеева и коллег, в которой построена модель для анализа состояния и поведения BIW-системы (body in white) автомобиля, соответствующая требованиям, предъявляемым к цифровому двойнику [19].

Материалы и методы

Электромобиль-трайк включает в себя следующие основные системы: несущую раму, передние и заднюю подвески с мотор-колесами, систему рулевого управления, систему трансформации, кузов.

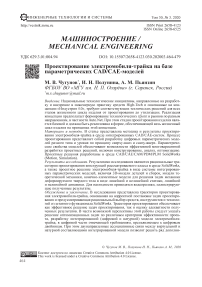

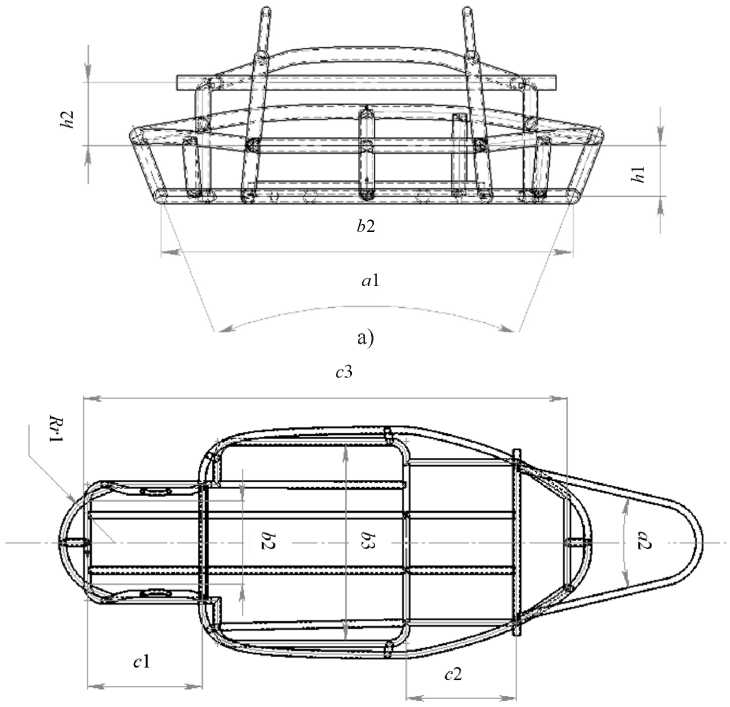

На рисунке 1 показана 3D-модель и чертеж рамы с размерами, связанными со значениями соответствующих глоб альных перемен ных ( bi , ci , hj , ak , k = 1,2, i = 1,3, j = 1,2, R r 1 ). Модель построена на основе трехмерного эскиза, а твердотельные элементы представляют собой трубы с кольцевым поперечным сечением (в терминологии SolidWorks – «сварные конструкции»). Такой вариант проектирования представляется в данном случае более рациональным, по сравнению с возможной альтернативной процедурой «по траектории», за счет многовариантности обработки соединений труб.

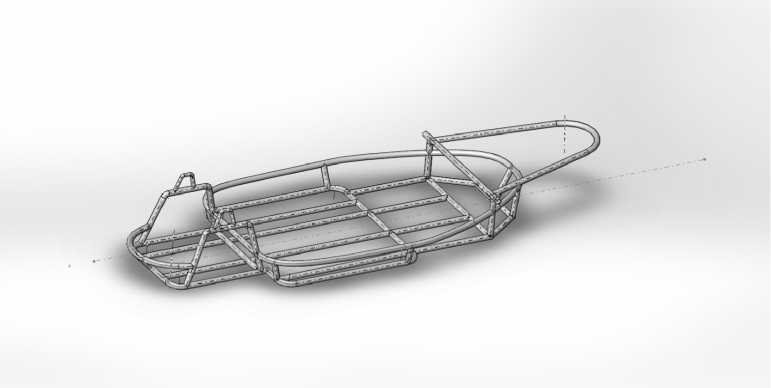

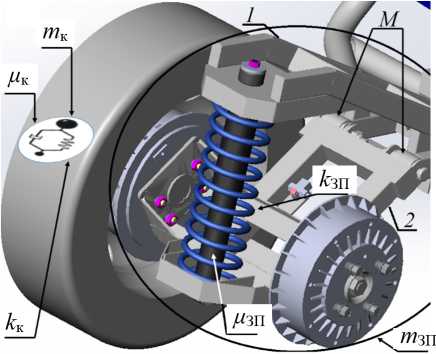

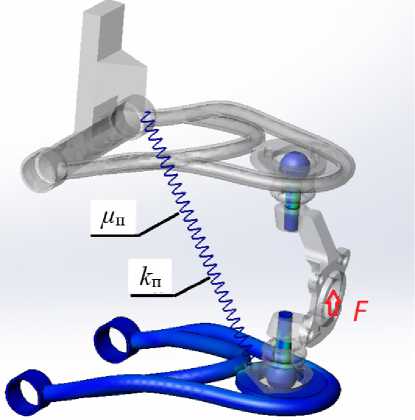

На рисунке 2а показана 3D-модель базового варианта двухрычажной передней подвески, совмещенная с элементами динамической схемы конструкции. Конструкция сборки включает в себя следующие основные детали: рычаг верхний 1 , рычаг нижний 2 , поворотный кулак 3 , шаровой шарнир 4 , амортизатор 5 . Здесь m к , m п – массы; μ к , μ п – коэффициенты демпфирования; k к , k п – коэффициенты жесткости колеса и подвески соответственно; M – масса электромобиля за исключением указанных систем и деталей. Аналогичным образом динамическую схему и конструкцию задней

b)

c)

Р и с. 1. Несущая рама F i g. 1. Chassis frame

a)

b)

c)

Р и с. 2. a) передняя подвеска; b) задняя подвеска; c) мгновенный центр поворота F i g. 2. a) front suspension; b) rear suspension; c) instantaneous center of rotation

подвески иллюстрирует рисунок 2b. На этом рисунке индексы «зп» для параметров массы, упругости и диссипации соответствуют задней подвеске.

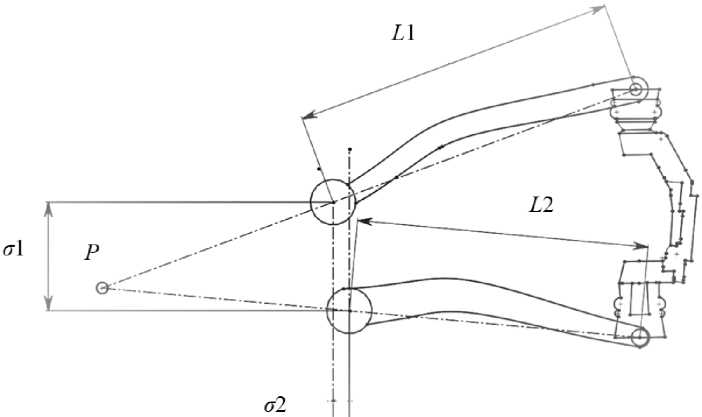

Конструкция рычагов подвески была модифицирована нами так, чтобы обеспечить возможность варьи- ровать и контролировать положение мгновенного центра поворота подвески (рис. 2c), а также для наиболее рационального создания конечно-элементной сетки [13].

Видеоролики иллюстрируют параметрические свойства этих моделей7.

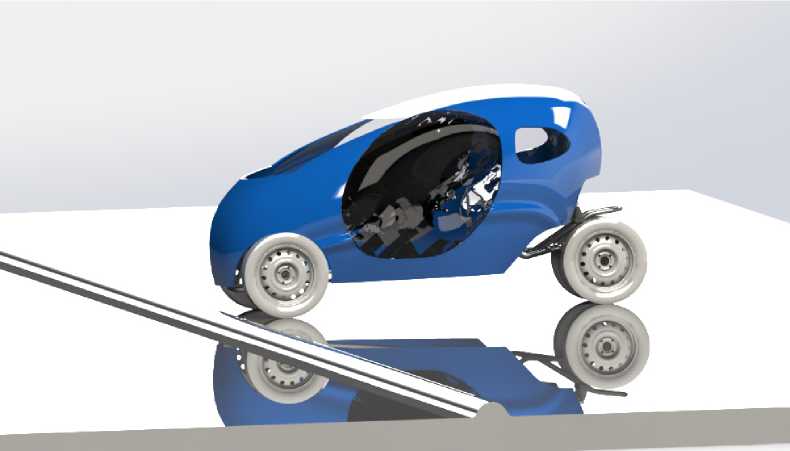

3D-модель конструкции в целом реализована как многоуровневая сборка, фотореалистическое изображение которой сформировано средствами SolidWorks PhotoView и приведено на рисунке 3.

В среде SolidWorks Motion реализовано решение задачи анализа динамических характеристик электромобиля, преодолевающего препятствие в виде лежачего полицейского при заданной скорости движения, результат моделирования проиллюстрирован видео-роликом8. Колебания электромобиля в вертикальном направлении, которые можно наблюдать в этом ролике, связаны с включением силы тяжести в начальный момент движения.

Важными особенностями постановки данной задачи в терминах механики деформируемого твердого тела являются следующие.

-

1. Для анализа сопряжений в сборке используется модель твердого тела. Возникающие при этом деформации считаются пренебрежимо малыми и не учитываются. Подобным образом без учета локальных деформаций и диссипативных эффектов моделируются все сопряжения типа «концентричность».

-

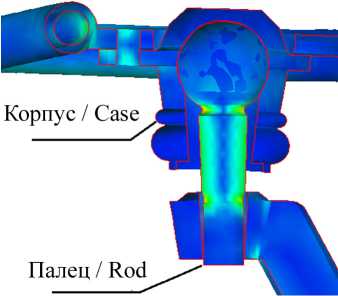

2. Контактные взаимодействия колеса с дорожным покрытием, а также пальца с корпусом в шаровом шарнире (рис. 4) носят сложный характер, требуют исключить возможность взаимного проникновения тел. В среде SolidWorks Motion силы контактного взаимодействия такого типа определяются приближенно посредством задания интегральных значений параметров жесткости и диссипации, а также численной оценки величин взаимного проникновения тел в процессе интегрирования уравнений движения.

Р и с . 3 . Фотореалистическое изображение электромобиля (SolidWorks PhotoView)

F i g. 3 . Photo realistic view for e-car (SolidWorks PhotoView)

Р и с. 4. Контактная задача для пальца шарового шарнира F i g. 4. Contact problem for ball joint rod

-

3. «Точное» решение задачи предусматривает анализ сложного контактного взаимодействия твердых тел на микроуровне, учет больших перемещений, обусловленных наличием элементов малой жесткости (пружин), диссипации энергии. То есть в общем случае задача должна быть решена как фи-

- зически и геометрически нелинейная задача динамики для деформируемого твердого тела.

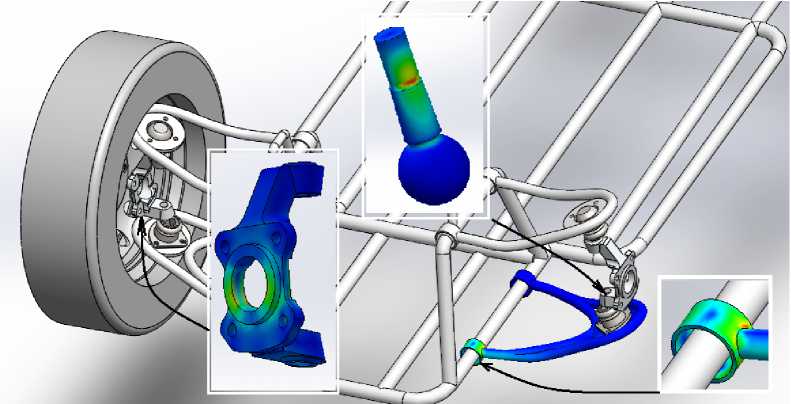

На рисунке 5 представлены результаты решения нелинейной задачи анализа статической прочности для передней подвески в напряжениях по Мизесу. В качестве внешнего воздействия

Р и с. 5. Карта напряжений по Мизесу для статического анализа передней подвески в нелинейной постановке

F i g. 5. Von Mises stress map for front suspension system рассматривается вертикальная сила F, распределенная по цилиндрической поверхности центрального отверстия, выполненного под вал колеса.

На рисунке 5 показаны наиболее напряженные детали: нижний рычаг и палец шаровой опоры для наиболее опасного положения. Видеоролик иллюстрирует развитие напряженно-деформированного состояния конструкции при постепенном возрастании силы от нуля до заданной9. Задача представляет интерес именно как инструмент «точного» определения картины качественного распределения и концентрации напряжений.

Следует отметить следующие обстоятельства: выявленные концентраторы и картина распределения напряжений (рис. 5) соответствуют результатам других работ, определение точных значений напряжений требует решения нелинейной динамической задачи, еще более трудоемкой [8; 10-12]. В практике инженерных расчетов принято в таких случаях ограничиваться решением линеаризованных динамических задач.

SolidWorks Motion позволяет решить линеаризованную динамическую задачу для твердых тел в терминах механики деформируемого твердого тела в следующих двух вариантах.

-

1. Осуществить экспорт в конечно-элементный процессор (SolidWorks Simulation) внешних по отношению к детали сил, заданных как функции времени на интервале в контексте Motion. Такой подход имеет ряд неоспоримых преимуществ: удобство и простота использования интерфейса Motion; возможность наблюдать изменение динамических напряжений и деформированного состояния детали во времени непосредственно в процессе анимации движения сборки в окне SolidWorks Motion.

-

2. Второй вариант предусматривает стандартное формирование задачи конечно-элементного анализа с использованием полного спектра функционала и интерфейса Simulation непосредственно после экспорта сил взаимодействия из Motion в Simulation.

Недостатками данного подхода является то, что экспорт сил можно осуществить только для однотельной детали, находящейcя на самом верхнем уровне сборки, а также ограниченные возможности формирования конечноэлементной сетки.

Приведем результаты анализа динамики и прочности электротрайка для задач в двух указанных постановках. Рисунок 6 иллюстрирует распределение напряжений по Мизесу для деталей передней подвески в процессе преодоления препятствия в наиболее опасном состоянии. Приведенные карты напряжений положены на шкалу времени и отображаются непосредственно в окне Motion.

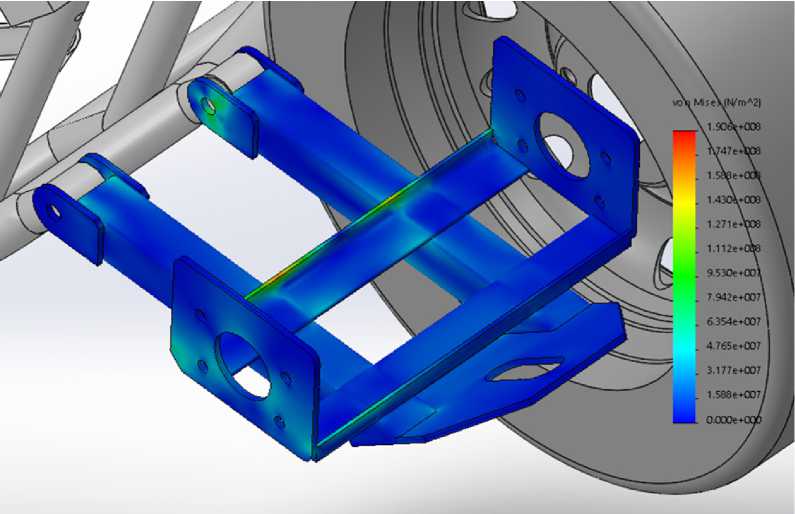

Аналогичные результаты (рис. 7) получены для нижнего рычага задней подвески.

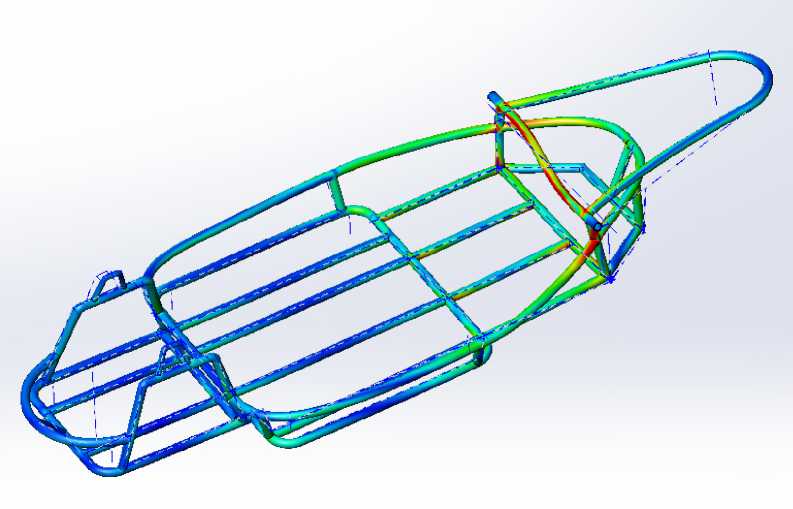

Для создания конечно-элементной сетки верхнего рычага задней подвески и несущей рамы штатного функционала, доступного в Motion, оказалось недостаточно. Для рамы потребовалось использование инструментов управления сеткой, причем наиболее экономичный вариант реализуется для оболочечной модели. Результат в виде карты динамических напряжений по Мизесу для наиболее опасного состояния показан на рисунке 8.

Результаты исследования

Разработанные CAD/CAE-модели были использованы в качестве объектов и инструментов вариантного проектирования. При этом преследовалась следующая цель: снизить материалоемкость конструкции при удовлетворении

Р и с. 6. Карта динамических напряжений по Мизесу для конечно-элементного анализа деталей передней подвески в среде Motion

F i g. 6. Von Mises dynamics stress map for FEM analysis of the front suspension system parts by Motion software

Р и с. 7. Карта динамических напряжений по Мизесу для конечно-элементного анализа деталей нижнего рычага задней подвески в среде Motion

F i g. 7. Von Mises dynamics stress map for FEM analysis of the down arm for the rear suspension system part by Motion software

Р и с. 8. Карта динамических напряжений по Мизесу для конечно-элементного анализа несущей рамы в среде Simulation

F i g. 8. Von Mises dynamics stress map for FEM analysis of the сhassis frame by Simulation software

условий прочности по динамическим напряжениям.

Исходная масса рассматриваемой части конструкции электромобиля (несущей рамы и подвесок) составляла 91 кг. В процессе вариантного проектирования (было рассмотрено 15 вариантов) масса конструкции была снижена на 12,5 %.

Ниже приведены результирующие значения глобальных переменных модели:

b 1 = 700 мм, b 2 = 420 мм, b 3 = 600 мм;

a 1 = 43°, a 2 = 26°;

c 1 = 400 мм, c 2 = 400 мм, c 3 = 1800 мм; h 1 = 90 мм, h 2 = 110 мм.

Физико-механические параметры материала соответствуют малоуглеродистой стали. Снаряженная масса электромобиля 400 кг. Скорость преодоления препятствия при виртуальных испытаниях 5 км/ч.

Максимальные динамические напряжения по Мизесу: в нижнем рычаге передней подвески ϭ пп = 190 МПа; в пальце шарового шарнира ϭ п = = 155 МПа; в нижнем рычаге задней подвески ϭ зп = 200 МПа; в несущей раме ϭ р = 220 МПа.

Обсуждение и заключение

Максимальные напряжения в несущей раме близки к пределу текучести, но носят при этом выраженный локальный характер. Варьирование переменных модели влечет за собой плохо предсказуемое перемещение концентратора напряжений в объеме конструкции. Необходимо провести дополнительное исследование с целью установить возможную сингулярность решения в напряжениях для конеч- но-элементной модели рамы. В целом конструкция удовлетворяет условиям прочности по напряжениям.

В качестве перспектив работы следует указать: решение задачи параметрической оптимизации по массе

Том 30, № 3. 2020

в строгой постановке; разработку интегрированной киберфизической модели для электромобиля, обеспечивающей решение задач анализа состояния и поведения конструкции, планирования траектории и управления движением.

Поступила 07.03.2020; принята к публикации 20.05.2020; опубликована онлайн 30.09.2020

Все авторы прочитали и одобрили окончательный вариант рукописи.

Список литературы Проектирование электромобиля-трайка на базе параметрических CAD/CAE-моделей

- Боровков, А. И. Центр компетенций Национальной технологической инициативы «Новые производственные технологии» Санкт-Петербургского политехнического университета Петра Великого / А. И. Боровков, О. И. Рождественский, Ю. А. Рябов [и др.] // Инновации. - 2019. -№ 11 (253). - С. 73-88. - URL: https://maginnov.ru/ru/zhurnal/arhiv/2019/innovaeii-n11-2019/eentr-kompeteneij-naeionalnoj-tehnologieheskoj-inieiativy-novye-proizvodstvennye-tehnologii-sankt-peter-burgskogo-politehnicheskogo-universiteta-petra-velikogo (дата обращения: 07.08.2020). - Рез. англ.

- Левенцов, В. А. Аспекты концепции «Индустрия 4.0» в части проектирования производственных процессов / В. А. Левенцов, А. Е. Радаев, Н. Н. Николаевский // Научно-технические ведомости СПбГПУ Экономические науки. - 2017. - Т. 10, № 1. - С. 19-31. - URL: https://institutiones. com/industry/2981-aspekty-koncepcii-industriya-4-0.html (дата обращения: 07.08.2020). - Рез. англ.

- Agarwal, D. A CAD Based Framework for Optimizing Performance While Ensuring Assembly Fit / D. Agarwal, T. T. Robinson, C. G. Armstrong // ICSEE 2018, IMIOT 2018. Communications in Computer and Information Science. - Singapore : Springer, 2018. - Vol. 923. - Pp. 73-83. - URL: https:// link.springer.com/ehapter/10.1007%2F978-981-13-2396-6_7 (дата обращения: 07.08.2020).

- Jung, M. Integrated Framework for Vehicle Interior Design Using Digital Human Model / M. Jung, H. Cho, T. Roh [et al.]. - DOI 10.1007/S11390-009-9287-3 // Journal of Computer Science and Technology. - 2009. - Vol. 24. - Pp. 1149-1161. - URL: https://link.springer.com/artiele/10.1007/s11390-009-9287-3 (дата обращения: 07.08.2020).

- Бойков, В. Г. Моделирование движения механической системы, состоящей из деформируемых упругих тел, путем интеграции двух пакетов: EULER и Fidesys / В. Г. Бойков, И. В. Гаганов, Ф. Р. Файзуллин [и др.] // Чебышевский сборник. - 2017. - Т. 18, № 3. - C. 131-153. - URL: https:// www.ehebsbornik.ru/jour/artiele/view/352/317 (дата обращения: 07.08.2020). - Рез. англ.

- Горелов, В. А. Исследование движения автомобиля в программном комплексе автоматизированного моделирования динамики систем тел / В. А. Горелов, А. И. Комиссаров, Б. Б. Косицын // Журнал автомобильных инженеров. - 2016. - № 1 (96). - С. 18-23. - URL: http://www.aae-press. ru/f/96/18.pdf (дата обращения: 07.08.2020). - Рез. англ.

- Савкин, А. Н. Анализ эксплуатационной нагруженности рамы грузового автомобиля большой грузоподъемности / А. Н. Савкин, А. C. Горобцов, А. В. Андроник [и др.] // Известия Волгоградского государственного технического университета. Серия: наземные транспортные системы. - 2015. - Т. 11, № 5 (165). - С. 25-29. - URL: http://www.vstu.ru/files/vstu_periodieal/4793/upload/ no_5165_-_2015.pdf (дата обращения: 07.08.2020). - Рез. англ.

- Kravets, A. Simulation and Visualization Software for Vehicle Dynamics Analysis Using Multibody System Approach / A. Kravets, M. Sheherbakov, M. Kultsova [et al.] // Creativity in Intelligent Technologies and Data Science. Communications in Computer and Information Science. - Cham : Springer, 2015. - Vol 535. - Pp. 378-390. - URL: https://link.springer.com/content/pdf/10.1007% 2F978-3-319-23766-4_30.pdf (дата обращения: 07.08.2020).

- Hasagasioglu, S. Vehicle Dynamics Analysis of a Heavy-Duty Commercial Vehicle by Using Multibody Simulation Methods / S. Hasagasioglu, K. Kilieaslan, O. Atabay [et al.]. - DOI 10.1007/ s00170-011-3588-8 // The International Journal of Advanced Manufacturing Technology. - 2012. -Vol. 60. - Pp. 825-839. - URL: https://link.springer.com/eontent/pdf/10.1007%2Fs00170-011-3588-8.pdf (дата обращения: 07.08.2020).

- Burcham, M. N. Characterization and Failure Analysis of an Automotive Ball Joint / M. N. Burcham, R. Escobar, C. O. Yenusah [et al.]. - DOI 10.1007/s11668-017-0240-4 // Journal of Failure Analysis and Prevention. - 2017. - Vol. 17. - Pp. 262-274. - URL: https://link.springer.com/ article/10.1007/s11668-017-0240-4#citeas (дата обращения: 07.08.2020).

- Ambrosio, J. Improved Bushing Models for General Multibody Systems and Vehicle Dynamics / J. Ambrosio, P. Verissimo. - DOI 10.1007/s11044-009-9161-7 // Multibody System Dynamics. - 2009. -Vol. 22. - Pp. 341-365. - URL https://link.springer.com/article/10.1007%2Fs11044-009-9161-7 (дата обращения: 07.08.2020).

- Vesali, F. Dynamics of Universal Joints, Its Failures and Some Propositions for Practically Improving Its Performance and Life Expectancy / F. Vesali, M. A. Rezvani, M. Kashfi. - DOI 10.1007/s12206-012-0622-1 // Journal of Mechanical Science and Technology. - 2012. - Vol. 26, Issue 8. - Pp. 2439-2449. -URL: https://link.springer.com/article/10.1007%2Fs12206-012-0622-1 (дата обращения: 07.08.2020).

- Barton, D. C. Suspension Systems and Components / D. C. Barton, J. D. Fieldhouse. - DOI 10.1007/978-3-319-72437-9_3 // Automotive Chassis Engineering. - Cham : Springer, 2018. - Pp. 111-124. -URL: https://link.springer.com/chapter/10.1007%2F978-3-319-72437-9_3 (дата обращения: 07.08.2020).

- Borisenko, V. K&C Suspension Parameters Stability by Production Tolerances / V. Borisen-ko, A. Kiselev, L. Leoro [et al.]. - DOI 10.1051/e3sconf/201914007007 // E3S Web of Conferences. -2019. - Vol. 140. - 6 p. - URL: https://www.e3s-conferences.org/articles/e3sconf/abs/2019/66/e3sconf_ eece18_07007Ze3sconf_eece18_07007.html (дата обращения: 07.08.2020).

- Jinturkar, A. Weight Reduction of FSAE Vehicle Using TRIZ Principle / A. Jinturkar, R. Channa, R. Mistry [et al.] // ICoRD 2017: Research into Design for Communities, Vol. 1. - Singapore : Springer, 2017. - Pp. 861-870. - URL: https://link.springer.com/chapter/10.1007%2F978-981-10-3518-0_74 (дата обращения: 07.08.2020).

- Чугунов, М. В. Анализ статической прочности и жесткости несущих элементов конструкции электромобиля BravoEgo / М. В. Чугунов, В. Н. Кечемайкин, М. В. Панин [и др.] // Науковедение. - 2016. - Т. 8, № 3. - 22 с. - URL: http://naukovedenie.ru/PDF/134TVN316.pdf (дата обращения: 07.08.2020). - Рез. англ.

- Daberkow, A. An Integrated Approach for Computer Aided Design in Multibody System Dynamics / A. Daberkow, E. Kreuzer. - DOI 10.1007/s003660050011 // Engineering with Computers. -1999. - Vol. 15. - Pp. 155-170. - URL: https://link.springer.com/article/10.1007%2Fs003660050011 (дата обращения: 07.08.2020).

- Bradley, J. A Modelling Strategy for Vehicle Dynamics Using Pro/ENGINEER / J. Bradley, G. D. Tansley, J. Dominy. - DOI 10.1007/s12283-009-0017-4 // Sports Engineering. - 2009. - Vol. 11. - Pp. 119-129. -URL: https://link.springer.com/article/10.1007%2Fs12283-009-0017-4 (дата обращения: 07.08.2020).

- Alekseev, S. NVH Analysis of Offroad Vehicle Frame. Evaluation of Mutual Influence of Body-Frame System Components / S. Alekseev, A. Tarasov, A. Borovkov [et al.] // Materials Physics and Mechanics. - 2017. - Vol. 34, no. 1. - Pр. 70-75.