Проектирование рабочего инструмента обжимного стана винтовой прокатки для получения волнообразного профиля боковой поверхности трубной заготовки на основе компьютерного моделирования

Автор: Звонарев Дмитрий Юрьевич, Михалкин Дмитрий Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

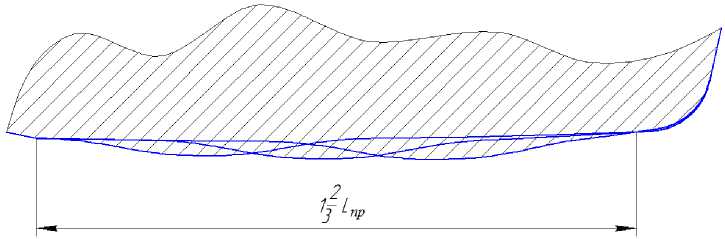

Ввиду того, что резервы направления повышения частных обжатий и сокращения количества циклов в основном исчерпаны, приведен пример технического решения по совершенствованию косовалковой прошивки на основе минимизации частных обжатий при увеличении количества циклов частных обжатий - прошивка профилированной трубной заготовки с волнообразным профилем. Преимуществами данной технологии являются уменьшение уровня деформации в осевой зоне заготовки и уменьшение вероятности появления осевого разрушения. Наиболее эффективным способом получения профилированной трубной заготовки является нанесение профиля на трехвалковом обжимном стане в линии трубопрокатного агрегата. Для получения на поверхности заготовки волнообразного профиля необходима специальная калибровка рабочих валков трехвалкового обжимного стана, процесс проектирования которой рассмотрен в данной статье. Три валка предложенной калибровки образуют калибр, состоящий из входного участка, обеспечивающего надежный захват заготовки, рабочего участка с профилирующими гребнями, обеспечивающими нанесение волнообразного профиля, и выходного участка. Процесс профилирования может протекать только в случае равенства длины периода профиля шагу подачи заготовки на выходе из обжимного стана. Также необходимо учитывать отношение длины периода профиля к высоте гребня, так как на поверхности гильзы после прошивки при низком значении отношения могут образоваться закаты металла, а при высоком - эффективность профилирования резко снижается. Гребни на рабочем участке валков смещены в направлении прокатки на величину, кратную количеству валов, то есть для трехвалкового стана смещение составит 1/3 от длины периода профиля. По результатам проектирования калибровки валков было проведено компьютерное моделирование профилирования заготовки на обжимном стане в среде Q-FORM с положительными результатами.

Профилированная заготовка, обжимной стан, калибровка валков, компьютерное моделирование

Короткий адрес: https://sciup.org/147157025

IDR: 147157025 | УДК: 621.774.353 | DOI: 10.14529/met160212

Текст научной статьи Проектирование рабочего инструмента обжимного стана винтовой прокатки для получения волнообразного профиля боковой поверхности трубной заготовки на основе компьютерного моделирования

Анализ данных литературы [1] по винтовой прошивке показал, что наиболее результативными являются те решения, посредством которых достигается увеличение осевой составляющей деформации при постоянной или уменьшенной ее доле в поперечном направлении.

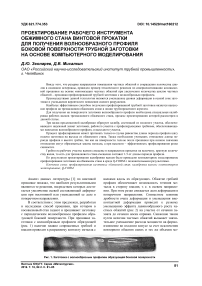

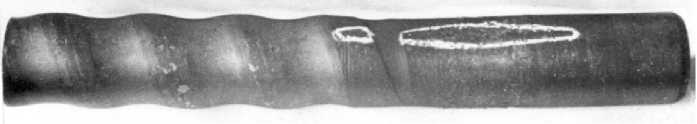

В соответствии с этим предложен, разработан и исследован способ прошивки, при котором в косовалковый стан задают и прошивают заготовку с периодическим волнообразным профилем образующей боковой поверхности. При прошивке заготовки с волнообразным профилем образующей (рис. 1) наличие плавно сопряженных гребней и впадин приводит к разрывному контакту металла с валками вдоль их образующих. Обжатие гребней профиля обеспечивает возможность течения металла в сторону впадин, т. е. в осевом направлении. При этом резко снижается доля деформации в поперечном направлении. Совместное влияние дробности очага деформации и уменьшения вне-контактной деформации приводит к резкому уменьшению эффекта лавинообразного роста частных обжатий (рис. 2) на участке от сечения захвата до сечения носка оправки. Снижение таким путем величин частных обжатий вызывает значительное уменьшение расхода мощности на формоизменение во входном конусе за счет исключения повторного обжатия одних и тех же объемов ме-

Рис. 1. Заготовка с волнообразным профилем образующей боковой поверхности

Рис. 2. Характер накопления частных обжатий по длине входного конуса очага деформации при прошивке заготовок из стали 35: 1 – для цилиндрической заготовки при естественном течении процесса и 1 ' - обусловленный только конусностью очага деформации; 2 и 2 ' - аналогично для профилированной заготовки ( d з = 50 мм, в = 7 ° , n в =50 об/мин, U п = 20 %, U 0 =13,7 %)

талла, как это происходит при прошивке рядовой заготовки. Уменьшение мощности, вводимой на этом участке очага деформации, означает меньшее поглощение ее кристаллической решеткой металла, уменьшение количества и развития ее дефектов и меньшую вероятность разрушения.

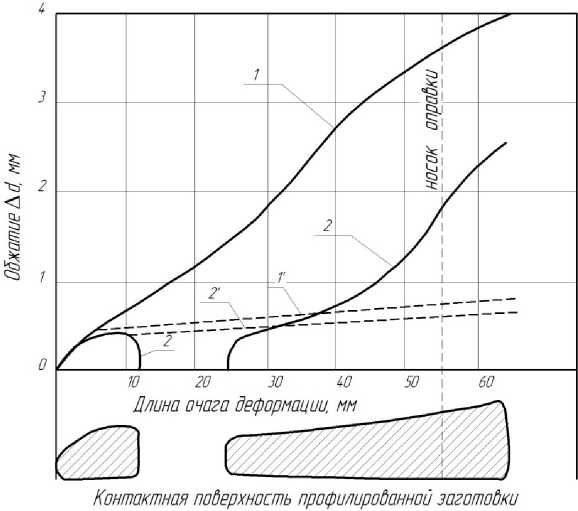

Пробные прокатки на прошиваемость при жесткой настройке стана, обеспечивающей гарантированное осевое разрушение обычной заготовки, показали его отсутствие при прошивке опытных заготовок (рис. 3). Прошивка профилированных заготовок протекала при надежном захвате и стабильно в течение всего процесса.

Наиболее приемлемым способом получения профилированной трубной заготовки является нанесение профиля на трехвалковом обжимном стане в линии ТПА. Этот способ обеспечивает максимальную производительность и наименьший расход металла.

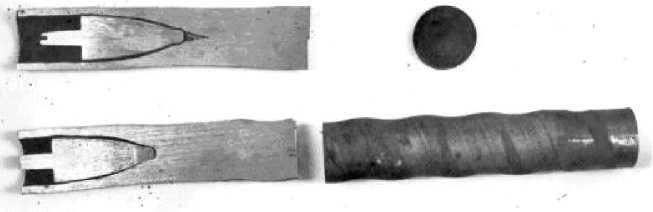

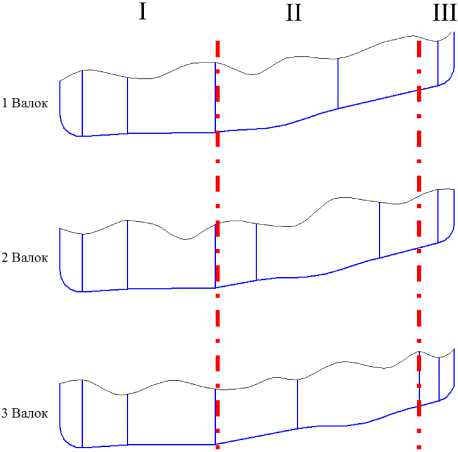

Чтобы обжимной стан помимо обжатия трубной заготовки обеспечивал нанесение бокового винтового профиля, необходимо разработать специальную калибровку прокатных валков. Существенным отличием новой калибровки от штатной является ее асимметричность относительно оси прокатки. Действительно, из рассмотрения рис. 4, на котором показана калибровка валков, следует, что каждый из трех валков имеет отличия в геометрии и размерах деформационных участков (как «гребневых», так и «плоских») и их ориентации относительно оси валка, а поэтому и валки, и кассеты, в которых они размещены, а также расположение кассет в клети стана являются регламентированными в зависимости от направления вращения гильзы или собственно валков. С учетом направления вращения гильзы или валков раскатного стана каждый валок должен располагаться строго определенно по периметру клети: при нумерации

а)

б)

Рис. 3. Заторможенные заготовки в очаге прошивного стана: а – с цилиндрическим профилем; б – с волнообразным профилем образующей боковой поверхности

валков, выполненной в соответствии с увеличени- Особенности технологии и механизма обжа- ем геометрических размеров деформирующих тия трубной заготовки указывают на необходи- гребней, размещать валки по периметру клети, мость решения вопроса выбора оптимальной геосогласно принятой нумерации, необходимо по на- метрии волнообразного периодического профиля, правлению вращения гильзы или противоположно который заключается в определении оптимальных направлению вращения валков. соотношений между длиной периода lпр и высотой

Три валка предложенной конструкции обра- профиля b пр .

зуют калибр, состоящий из входного двухконусно- Для определения высоты гребня необходимо го участка, назначение которого – обеспечить на- учитывать, что чрезмерная высота гребня bпр при дежный первичный захват гильзы, создать опреде- заданной величине периода lпр = S (малое соотно- ленный резерв тянущих сил трения для преодоле- шение lпр/bпр) может вызвать повышенную «кру- ния лобового сопротивления гребней, а также тизну» профиля. Процесс раскатки таких гребней обеспечить необходимое обжатие заготовки; рабо- может сопровождаться образованием «закатов»

чего участка, состоящего из сочетания профили- вследствие интенсивного встречного течения ме- рующих гребней и плоских площадок; третьего – талла в осевом направлении. При излишне малой выходного участка. высоте гребня bпр (и, соответственно, большем

Рабочий участок образован сдвинутыми в соотношении lпр/bпр) периодический волнообраз- осевом направлении и увеличивающимися по вы- ный профиль наружной поверхности гильзы мо- соте деформирующими гребнями. жет принять настолько «спокойный» вид, что эф-

При геликоидальном направлении перемеще- фект от его раскатки теряет значимость, и процесс ния заготовки первый из гребней деформирует, а деформирования стенки практически аналогичен последующие подформовывают на наружной по- раскатке гладкой стенки гильзы.

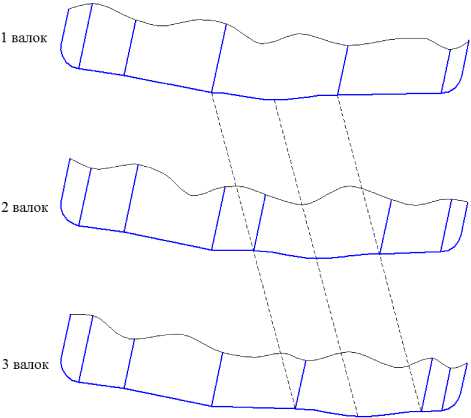

верхности канавку, которая является зеркальным Размещение гребней на каждом из валков отражением профиля гребня, формирующегося на стана выполнено следующим образом: гребень наружной поверхности заготовки. При условии каждого из последующих за первым валков сдви- равенства ширины гребня lпр шагу осевой подачи нут относительно предыдущего в направлении заготовки S на наружной ее поверхности накаты- прокатки на величину, кратную количеству вал- вается волнообразный профиль в виде периодиче- ков, т. е. для обжимного стана на 1/3. Отсюда вы- ски чередующихся гребней с длиной периода, рав- текает, что в процессе винтовой прокатки за один ной lпр= S и высотой bпр. Шаг подачи заготовки оборот заготовки гребень валка формует на ее по- рассчитывается по выражению верхности канавку волнообразной формы шири-

η ной lпр и сдвигает ее в осевом направлении на ве- lпр = S = πdзtgβ⋅ о , личину 1/3∙lпр, т. е. наносит винтовой профиль.

ηт За период одного оборота заготовка встречает при где dз – диаметр заготовки в сечении выхода; своем перемещении, соответственно, второй и тре-β – угол подачи; ηо – коэффициент осевого скольже- тий валки с расположенными на них гребнями. ния; ηт – коэффициент тангенциального скольжения. Высота каждого из гребней, последующих за пер-

Рис. 4. Новая калибровка валков обжимного стана: I – входной участок; II – рабочий участок; III – выходной участок

Рис. 5.Смещение гребня на валках обкатного стана

Рис. 6. Наложение образующих валков обжимного стана

а) б)

Рис. 7. Результаты моделирования обжатия в Q-FORM: а – на штатной калибровке валков; б – на новой калибровке валков

вым валком, увеличивается, а, следовательно, увеличивается и суммарное обжатие, получаемое заготовкой (рис. 5). Таким образом, за один оборот заготовки посредством последовательной деформации тремя гребнями на наружной поверхности формируется винтовой волнообразный профиль.

Углы выходных конусов валков на участке III (см. рис. 4) подобраны с тем расчетом, чтобы при угле подачи 16° образующие валков при наложении пересекались в месте формирования профиля заготовки – в конце рабочего участка (рис. 6).

Для проверки эффективности калибровки было проведено моделирование профилирования заготовки на трехвалковом обжимном стане с помощью метода конечных элементов в среде Q-FORM (рис. 7).

Выводы

-

1. Даны рекомендации для разработки калибровки валков обжимного стана, позволяющие получить волнообразный профиль на боковой поверхности заготовки.

-

2. Моделирование на разработанной калибровке валков обжимного стана показало возможность нанесения периодического винтового профиля на трубной заготовке.

-

3. Результаты исследования могут быть применены для трубопрокатных агрегатов, в линии которых есть обжимной стан.

Список литературы Проектирование рабочего инструмента обжимного стана винтовой прокатки для получения волнообразного профиля боковой поверхности трубной заготовки на основе компьютерного моделирования

- Прошивка в косовалковых станах/А.П. Чекмарев, Я.Д. Ваткин, М.И. Ханин и др. -М.: Металлургия, 1967. -240 с.