Проектирование штампованной оснастки для способа отбортовки из конической заготовки эластичной средой

Автор: Демьяненко Елена Геннадьевна, Епифанов Александр Николаевич, Лыгин Захар Денисович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-1 т.19, 2017 года.

Бесплатный доступ

Рассмотрены новые способы получения тонкостенных осесимметричных деталей с заданной точностью толщины стенки. Предложена методика проектирования элементов оснастки.

Способ, тонкостенная деталь, коническая оболочка, эластичная среда, штамповая оснастка, проектирование

Короткий адрес: https://sciup.org/148205393

IDR: 148205393 | УДК: 621.4

Текст научной статьи Проектирование штампованной оснастки для способа отбортовки из конической заготовки эластичной средой

(в начальный момент) между матрицей и секторами. Для надежного обеспечения условия зажима эластичного элемента необходимо, чтобы его высота была больше высоты рабочей поверхности, но не превышала общую высоту матрицы, иначе эластичный элемент может попасть в зазор между матрицей и секторами. Это устраняет сжимающие силы трения на внутренней поверхности заготовки. Эластичный элемент в случае применения двух конических оболочек 3 и 4, деформируясь, увеличивается в диаметре и уменьшается в толщине, то есть соответствует условию плоского деформированного состояния, когда деформация по толщине ε S равна по величине и противоположна по знаку деформации увеличения диаметра эластичного элемента

ε θ . В этом случае приближенно можно записать условие постоянства объема (см. формулу 1):

ρ - r S - S

ε S ≈ - εθ или ≈ - 0 , (1)

r S 0

где ρ , r – соответственно радиусы по средней поверхности средние по высоте эластичного элемента до и после деформации;

S 0 , S – соответственно толщины средние до и после деформации.

Несмотря на уменьшение толщины эластичного элемента в виде двух конических оболочек, прирост объема Δ V ρ его за счет увеличения диаметра должен компенсировать разницу между внутренним объемом, ограниченным рабочей поверхностью матрицы и объемом, ограниченным наружной поверхностью эластичного элемента в виде двух конических оболочек в исходном состоянии Δ V (см. формулу 2).

A V p = А V или п

Р2 - r 2 ) ’

cos а

hM = А V , (2)

где hм – высота рабочей поверхности матрицы;

α – угол конусности конуса.

Выразим r из (1) и, подставив его в (2) после преобразований получим:

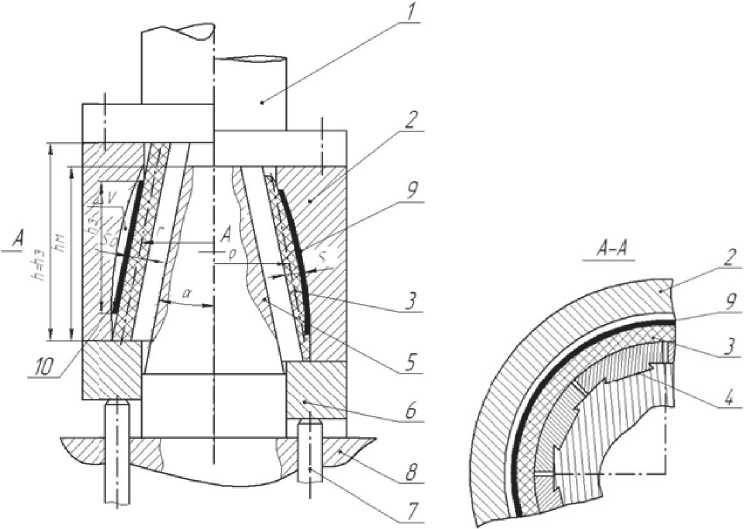

Рис. 1. Устройство для формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы:

1 – пуансон; 2 – матрица; 3 – эластичный элемент; 4 – подвижные сектора; 5 – конус;

6 – опорное кольцо; 7 – шпилька; 8 – плита пресса; 9 – деталь; 10 – заготовка

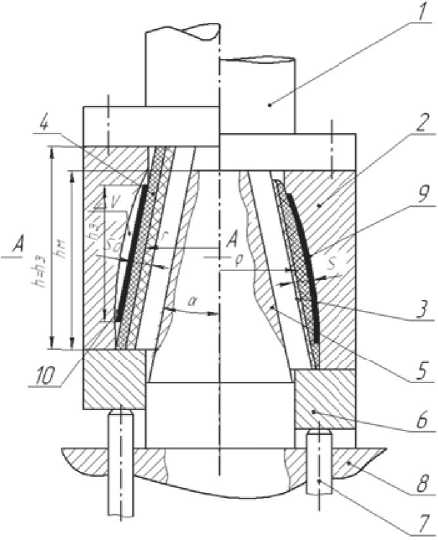

Рис. 2. Устройство для формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы:

1 – пуансон; 2 – матрица; 3 – эластичный элемент; 4 – эластичный элемент; 5 – конус;

6 – опорное кольцо; 7 – шпилька; 8 – плита пресса; 9 – деталь; 10 – заготовка; 11 – подвижные сектора

|

с < ^ Р = I 2-- 1 S о 7 |

А V cos a П- hM |

"с S ^ 2 [ 2 -у + 1 1 S 0 J |

.(3) |

S = 2

Р а

-

Приняв во внимание, что р = р а - 0,5 S имеем:

-

S

S о

А V cos а

-

S

S о

+1

J 7

Исходную толщину эластичного элемента в виде двух конических оболочек найдем, поставив ограничения по степени деформации:

S

— < k < 0,9 + 0,75 или

Sо ,

S = S 1 + S 2 ; S о = S ll S l , r„ k

S i + S 2 = 2 pd - (2 - k )

I

A V cos a _ nhM [ ( 2 - k ) 2 + 1 ]

)

, (4)

где ρ д – средний радиус детали;

S1 – толщина внешнего эластичного элемента;

S2 – толщина внутреннего эластичного элемента.

Улучшение современной авиационной техники, и в тоже время ее усложнение, повышение требований к качеству и надежности приводит к расширению производства технологической оснастки, проектирование и изготовление которой по трудоемкости составляет около 80 %, а по длительности – до 90 % общей трудоемкости и длительности технологической подготовки производства. Рассмотрим методику проектирования элементов оснастки для способа получения тонкостенной осесимметричной детали усеченной сужающейся формы.

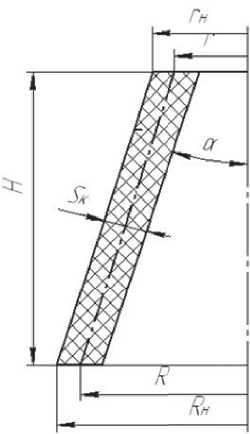

Рис. 3. Эластичная коническая оболочка: H – высота эластичного конического элемента;

R , Rн – больший радиус по срединной и наружной поверхности эластичного конического элемента; r , rн – меньший радиус по срединной и наружной поверхности эластичного конического элемента; Sк – толщина эластичного конического элемента

. Расчет матрицы на прочность:

так как контейнер находится под внутренним давлением, то с целью безопасности эксперимента необходимо рассчитать его на прочность. Используя выводы расчета на прочность толстостенных цилиндров, нагруженных изнутри равномерным давлением [8], определили напряжения в тангенциальном направлении:

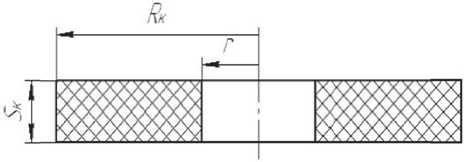

Рис. 4. Эластичный элемент в виде кольца: Rк – больший радиус кольца;

r – радиус отверстия в кольце; Sк – толщина кольца

Од = —

9 R

q 2 Г конт

■ конт

^^^^^^B

г 2 конт

+

q 2 Г конт Ri

- конт

R

■ конт

^^^^^^B

г 2 конт

Г 2 конт

< [ ^ 9 ] , (5)

нического эластичного элемента, а наружный радиус равен:

R

к

где Rконт , rконт – радиусы контейнера наружный и внутренний соответственно;

q2 – избыточное давление матрицы через заготовку на эластичный элемент, [ q 2 ] < 0,1 кг / мм 2 ;

[ ^ 9 ] - предельное значение напряжения в тангенциальном направлении.

r 2 + ( ^^Г > 1 , sin a

. Для процессов формообразования эластичным элементом конической формы (см. рис. 3) будем считать, что схема сжатия эластичного конического элемента в виде толстостенной оболочки эквивалентна сжатию эластичного элемента в виде кольца (см. рис. 4).

При этом примем, что толщина толстостенной конической оболочки равна толщине эластичного элемента в виде кольца, внутренний радиус кольца равен наименьшему радиусу ко-

где r « гн - Sк, т.к. гн > Sк .

Выражение получено из условия равенства площадей по срединной поверхности конической эластичной оболочки и эластичного кольца. Предлагаемая модель позволяет рассчитать размеры эластичного конического элемента в виде толстостенной оболочки, если его размеры Rк , rн , H определены геометрией заготовки.

При применении способов необходимо определить толщину эластичного элемента кроме использования формулы (4) еще из дополнительных условий. Рассмотрим их.

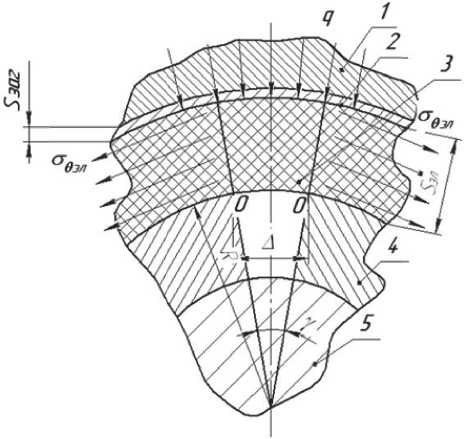

. Обеспечение отсутствия заполнения эластичными элементами зазора Δ . Рассмотрим схему действия сил в области зазора между подвижными секторами (см. рис. 5).

Рис. 5. Схема действия сил на эластичный элемент в области зазора между подвижными секторами:

1 – матрица; 2 – заготовка; 3 – эластичный элемент;

4 - подвижный сектор; 5 - конус; А - зазор между секторами; у - угол наклона; R - радиус до наружной поверхности секторов; Sэл – толщина эластичного элемента; Sзаг – толщина заготовки;

О9эл . - тангенциальное напряжение растяжения эластичного элемента;

q – суммарное давление на эластичный элемент

Суммарное давление эластичной среды равно (согласно принципу суперпозиции):

q = q i + q 2 + q 3 , (11)

где q 1 – давление заготовки на эластичный элемент;

q 2 – избыточное давление матрицы через заготовку на эластичный элемент, [ q 2 ] < 0,1 кг / мм 2.

Составляющая сжатия от напряжения растяжения эластичного элемента:

Y q 3 = ^ 6 Эл Sin- ,

где у = arctg

А

2 R

заг

(см. рис. 5),

где Rзаг – радиус цилиндрической заготовки. Из уравнения Лапласа [9]:

_ мзаг q1 = D °63аг ,

R заг

где ^ е заг - О в - тангенциальное напряжение растяжения в заготовке.

С учётом выражений (8 ^ 13) равенство (7)

примет вид:

, (

О р эл . • S эл . ^ q 2

У

S заг R заг

• Y I А 2

О 9 + ^ б эл . srnj J у. (14)

Чтобы эластичный элемент не продавливался в зазор А , необходимо соблюдать равенство моментов от действия растягивающих и сжимающих сил относительно сечений перпендикулярных плоскости чертежа и проходящих через точки «0».

MP = MСЖ , (7) где MP , MСЖ – изгибающие моменты соответственно от растягивающих и сжимающих сил на единицу ширины.

В первом случае имеем:

М р = а м . • -эл . , (8)

где О9эл - напряжение растяжения в эластич- ном элементе.

Во втором случае:

w _ а А

Мсж = q • А • 2 ,

где А - зазор между подвижными секторами.

Величина зазора определяется из условия:

2nR 1 - 2 n ro N

где N – число секторов;

R1 – радиус по наружной поверхности подвижных секторов в момент окончания деформации в сечении, которое в исходном состоянии находилось в плоскости разъема матрицы с радиусом r0 .

Отсюда имеем:

А2

[ Я 2 + ^ заг / R заг " О 9 + О 9 эл ' ®1п ( / / 2 )]~

S эл . > ---------------------------------------- ^ . (15)

О б эл .

Условие (15) гарантирует отсутствие затекания эластичного элемента в зазоры между подвижными секторами. В противном случае процесс проводить нежелательно. Ограничения зависят и от относительной толщины заготовки, и от давления эластичной среды, на которое влияет величина вытесненного объёма (форма и размеры детали).

. Расчет толщины конической эластичной оболочки определяется исходя из необходимого давления. Для этого используются диаграммы сжатия эластичного элемента (резины), которые достаточно широко представлены (см. рис. 6). Условием выбора толщины и относительных размеров эластичного в виде кольца служит максимальная величина сжатия по толщине не превышающая 10-15% , при выбранном значении q2 (см. формулу 11).

Необходимо выполнить условие, чтобы величина сжатия резины не превышала в местах наибольшего деформирования более 30%.

Далее из рассчитанных толщин (см. формулу 4, 15 и см. рис. 6) выбирается наименьшая.

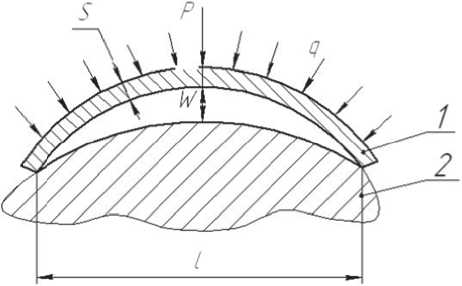

. Определение числа и размеров подвижных секторов. Схема для расчета представлена на рис. 7.

Рис. 7. Схема действия сил на подвижный сектор: P – результирующее усилие; q – давление эластичной среды;

1 – подвижный сектор; 2 – конус

Подвижные сектора 1 получены путем распила конической оболочки прилежащей к конусу 2,вдоль образующих на несколько частей. Поэтому при движении вдоль конуса отсечений меньшего диаметра к большему образуется зазор ϖ между внутренней поверхностью подвижного сектора 1 и поверхностью конуса 2.

Подвижный сектор должен передавать усилия от пресса при минимальной толщине, не деформируясь и не разрушаясь. Поэтому размеры сектора l, S должны быть согласованные с давлением среды q . Необходимым условием согласования этих параметров может быть равенство момента внутренних и внешних сил:

Ми = Мв ,(16)

где Ми , Мв – моменты внешних и внутренних сил.

Будем считать:

ми = P ■ l = q^-,(17)

"2

^ 2

M = ^0,2^-.(18)

Из условия (17; 18) имеем:

S

2 q ■ l 2

0,2

где l – ширина подвижного сектора в сечении наибольшего радиуса Rc. Его длина определяется:

, 2nRc l =-,

N

где N – число секторов.

Из равенств (19 и 20) можно определить:

N =

8 ⋅ q π 2 Rc 2

σ 0,2 S 2

. Рассчитываются усилия процессов формообразования эластичным буфером сложных деталей с подвижными секторами.

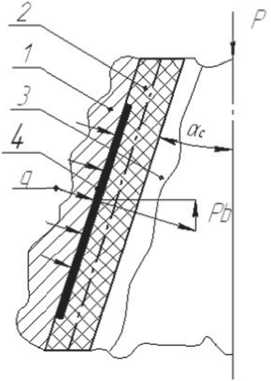

Схема к определению усилия представлена (см. рис. 8).

Рис. 8. Схема действия сил на подвижный сектор: 1 – матрица; 2 – эластичный элемент;

3 – подвижный сектор;

q – давление эластичной среды;

Рв – внутреннее усилие сопротивления;

Р – внешнее усилие; α c – угол конусности

Запишем условие равенства внешнего и внутреннего усилия:

Рв = Р , (22)

где Рв – результирующее внутреннее усилие.

Pe = K3qF ■ sin a c . (23)

При анализе назначения новых способов и оценке их технологичности важным является проработка методики проектирования элементов оснастки, так как это определяющая часть оснащения производства и оборудования с целью выполнения определенной задачи технологического процесса [10]. Обоснованная методика способствует повышению производительности; точности обработки, сборки и контроля; облегчению условий труда; сокращению количества и снижению квалификации рабочих; строгой регламентации длительности выполня- емых операций; расширению технологических возможностей оборудования; повышению безопасности рабочих и снижению аварийности.

Список литературы Проектирование штампованной оснастки для способа отбортовки из конической заготовки эластичной средой

- Ерисов Я.А., Гречников Ф.В. Математическая модель анизотропного упругопластического материала//Вестник Самарского государственного аэрокосмического университета. 2011. № 6(30). С. 73-80.

- Шляпугин А.Г., Попов И.П., Звонов С.Ю. Особенности процесса формообразования полых конических деталей из кольцевой заготовки//Известия ВУЗов. Авиационная техника. 2010. № 3. С. 75-76.

- Нестеренко Е.С., Попов И.П., Зимарёв М.В. Способ получения тонкостенных конических деталей в штампе с упругим элементом//Вестник Самарского государственного аэрокосмического университета. 2012. № 1(32). С. 161-169.

- Арышенский В.Ю., Гречникова А.Ф., Ерисов Я.А. Влияние параметров текстуры и структуры на предельное формоизменение обшивочных листов при обтяжке//Вестник Самарского государственного аэрокосмического университета. 2012. № 2(33). С. 142-148.

- Демьяненко Е.Г. Исследование возможностей процесса формовки в устройстве с применением разжимных секторов//Известия Самарского научного центра РАН. 2012. Т. 14. №6. С. 182-186.

- Патент РФ № 2493928 18.04.2012 зарегистрировано 27.09.2013 «Устройство для формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы».

- Патент РФ № 128527 09.11.2012 зарегистрировано 27.05.2013 «Устройство для формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы».

- Расчеты на прочность в машиностроении. Том 2. Некоторые задачи прикладной теории упругости. Расчеты за пределами упругости. Расчеты на ползучесть//С.Д. Пономарев, В.Л. Бидерман, К.К. Лихарев, В.М. Макушкин, Н.Н. Малинин, В.И. Феодосьев. М.: Государственное научно-техническое издательство машиностроительной литературы, 1958. 974 с.

- Теория ковки и штамповки: учебное пособие для студентов машиностроительных и металлургических специальностей вузов/Е.П. Унксов, У. Джонсон, В.Л. Колмогоров и др. . 2-е изд., перераб. и доп. М.: Машиностроение, 1992. 720 с.

- Совершенствование организации литейного производства авиационного предприятия на основе имитационного моделирования/В.И. Дровянников, И.Н. Хаймович, М.А. Фролов, Е.А. Ковалькова//Фундаментальные исследования. 2015. № 2-14. С. 3023-3028.